Огневое рафинирование черновой меди кратко

Обновлено: 05.07.2024

Огневое рафинирование меди , как правило, является предварительным перед электролитическим. Принцип огневого рафинирования заключается в окислении примесей, имеющих большее сродство к кислороду, чем медь. В результате примеси переходят в шлак. Огневое рафинирование проводится в печах, которые по конструкции сходны с отражательными печами для выплавки штейна. [1]

Огневое рафинирование меди заключается в окислении большей части вредных примесей посредством вдувания в расплавленную ванну воздуха. Окисленные примеси или переходят в шлак, или удаляются в виде газообразных соединений. [2]

Огневое рафинирование меди проводят с целью получения плотных анодов для последующего электролитического рафинирования и удаления примесей. [4]

Сущность огневого рафинирования меди сводится к окислению большей части присутствующих в черновой меди вредных примесей и удалению их из ванны в - виде летучих соединений или шлака. Окисляются примеси эа счет кислорода закиси меди, растворенной в жидкой ванне. Избыток закиси меди восстанавливают, создавая в печи слабо восстановительную атмосферу. [5]

Отражательные печи для огневого рафинирования меди , плавки оловянных концентратов и т.п. отличаются от описанной выше конструкции только размерами, некоторыми конструктивными особенностями огнеупорной кладки, загрузкой шихты и распределением ее в рабочем пространстве ( не на откосы, а по всей площади ванны), но принципиальные схемы их работы аналогичны. [6]

На современных предприятиях для огневого рафинирования меди используют два типа печей: стационарные отражательные и наклоняющиеся. [7]

Пирометаллургнческая переработка медных концентратов, содержащих платиновые металлы, включает обжиг при 800 - 900 С, отражательную плавку, конвертирование и огневое рафинирование меди . В последние годы для переработки медных концентратов широкое применение получили автогенные процессы: взвешенная плавка и плавка в жидкой ванне. [8]

Отметим, что следующим своеобразным шагом на пути перехода восстановительного агрегата от шахтной печи к жидкому расплаву, и фактически к конвертированию, являются агрегаты огневого рафинирования меди , в которых удаляются растворенные газы и раскисляется медь. В этом процессе использовалась сухая древесина, он проходил медленно, был трудоемок и не поддавался механизации. По данным А. И. Евдо-кименко и В. В. Костерина, разработанные за рубежом и в нашей стране способы восстановления меди конвертированным природным газом, смесями природного газа и воздуха и чистым природным газом обеспечивали увеличение производительности в 3 - 4 раза, улучшение условий труда при сравнительно небольшом удельном расходе газа - до 5 - 7 м3 / т рафинированной меди и менее. [9]

Книга одиннадцатая сочинения Агриколы посвящена рассмотрению методов рафинирования металлов. Весьма детально рассматриваются устройство мастерской для аффинажа, а также переработка отходов производства. Значительное внимание уделено огневому рафинированию меди . [10]

Наконец, при бессемеровании германий на 80 - 90 % переходит в шлак, на 11 - 16 % - в пыль и только на 2 - 5 % - в черновую медь. После электролитического рафинирования черновой меди германий, вероятно, образует сплавы на медном катоде. Вопрос о поведении германия при огневом рафинировании меди не ясен и экспериментально не изучен. [11]

Наконец, при бессемеровании германий на 80 - 90 % переходит в шлак, на 11 - 16 % - в пыль и только на 2 - 5 % - в черновую медь. После электролитического рафинирования черновой меди германий, вероятно, образует сплавы на медном катоде. Вопрос о поведении германия при огневом рафинировании меди не ясен и экспериментально не изучен. [12]

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Порядок окисления примесей ( алюминия, кремния, марганца, олова, железа, мышьяка, сурьмы, свинца) зависит от температуры процесса и концентрации их в жидком металле. Большинство примесей в виде окислов переходит в шлак ( Fe2O3; А12О3, SiO2), но некоторые примеси при рафинировании меди удаляются из печи с газами в виде паров. Благородные металлы при огневом рафинировании меди полностью в ней остаются. [13]

Огневое рафинирование позволяет удалить из меди значительную часть примесей, что упрощает и удешевляет электролитическое рафинирование. Процесс огневого рафинирования осуществляется в отражательных печах, отапливаемых малосернистым мазутом или высококалорийным газом. Процесс рафинирования идет в две стадии:

- продувка воздухом;

- дразнение — обработка древесиной в целях восстановления меди из окислов.

Схему технологического процесса огневого рафинирования меди см. на рис. 92.

Рис. 92. Схема технологического процесса рафинирования меди

При продувке воздухом преимущественно окисляется по закону действующих масс медь, так как содержание ее в черной меди значительно больше, чем примесей. При этом образуется закись Cu2O, хорошо растворяющаяся в меди, вследствие чего кислород доставляется во все места жидкой ванны. Образующаяся закись меди в свою очередь окисляет примеси, например

Cu2O + Fe = FeO + 2Cu.

В окисленном виде примеси переходят в шлак

При дразнении из древесины выделяются газы СО, H2, CH4, способные восстановить медь из закиси. Бурное перемешивание ванны выделяющимися газами и парами воды способствует всплыванию и удалению из ванны механического засора.

Отражательная печь для огневого рафинирования черновой меди, работающая на жидком топливе, показана на рис. 93. Под, стены и свод печи сделаны из хромомагнезитового кирпича. Свод опирается пятами на стальную обвязку печи. Для смягчения нагрузки от распора на тягах обвязки печи установлены стальные пружины. В своде предусмотрены температурные швы для компенсации расширения его в продольном направлении. Снаружи свод покрыт слоем теплоизоляционного материала. Печи имеют окна с футерованными или водоохлаждаемыми дверцами, через которые производится загрузка, съем шлаков, продувка металла и дразнение. Под печи сделан с уклоном в сторону щелевой летки для выпуска металла. На уровне металла печь заключена в кожух из чугунных плит. Мазут и воздух подают в печь форсункой высокого давления.

Рис. 93. Анодная печь

Процесс анодной плавки состоит из следующих операций: загрузка шихты, плавление, окисление, съем шлака, восстановление (дразнение) и разлив металла.

Шихта состоит из конвертерной меди, анодных остатков, донного скрапа и песков электролитного цеха, скрапа от разлива анодов, анодного брака, вышедших из строя анодных изложниц, выломок из ковшей, кварцевого песка и железосодержащего флюса, вводимого для удаления никеля.

Перед началом новой плавки стенки выпускного отверстия (летки) печи очищают от металла и шлака и промазывают огнеупорной смесью. Летку на всю ее высоту заделывают в два слоя. Внутренний слой, соприкасающийся с расплавленным металлом, заделывают на толщину 150 мм пробкой, состоящей из крутозамешанной смеси (3 части молотого хромомагнезита с 1 частью шамотной глины). Внешний слой, плотно прилегающий к внутреннему, заделывают на толщину 200 мм набойкой, состоящей из смеси (9 объемных частей молотого кварца, 3 части шамотной глины и 2 части каменноугольного штыба). Смесь замачивают до влажности 5—6%, когда от сжатия в руке она образует нерассыпающиеся комья. Набойку утрамбовывают и затем закрывают чугунными плитами или набором стальных брусьев. Заделку летки, выполненную плавильщиком, принимает мастер смены, о чем должна быть сделана запись в журнале.

Шихту загружают краном. В целях минимального охлаждения печи в период загрузки все окна печи держат закрытыми, за исключением окна, через которое производят загрузку; последнее открывают только на время введения лопаты загрузочного крана или для заливки жидкой меди. На под разогретой печи загружают анодные остатки и скрап от разлива анодов, слитки черновой меди, бракованные анодные изложницы и кварцевый песок, после чего заливают жидкую медь из конвертеров. Порог шлакового окна заделывают пробкой (состав тот же, что и для летки), а затем набойкой (2 объемные части молотого хромомагнезита, 3 части шамотной глины и 6 частей молотого кварца). После заделки порог закладывают чугунными плитами. Пороги загрузочных окон заделывают красной глиной, верхний слой порогов присыпают кварцевым песком и утрамбовывают, окна закрывают дверцами и замазывают глиной. Малое окно для продувки и окно для дразнения закладывают битым кирпичом и замазывают красной глиной.

Процесс плавления ведут при форсированной работе печи. После полного расплавления шихты начинают съем первых шлаков. Снятие густых шлаков, увлекающих с собой повышенное количество меди в виде корольков, не допускается. Начинают окисление продувкой металла воздухом, для этого в печи создают отрицательное давление и поддерживают окислительную атмосферу. В ванну металла опускают стальные трубы диаметром 25 мм, имеющие защитную обмазку из огнеупорной смеси (шамотной глины, хромомагнезитового порошка и молотого асбеста, замешанных на жидком стекле). Воздух давлением 2,5—3 ати подают от компрессора. Температура металла должна быть не ниже 1200°. Образующиеся шлаки удаляют гребком. В процессе окислительного рафинирования добавляют железную окалину, она способствует разжижению шлаков. В качестве кислотного окисла вводят кварц. Шлак снимают в несколько приемов. Продолжительность процесса окисления зависит от качества загруженного металла (его чистоты). Степень окисления определяют по пробе металла. Окисление ведут до получения пробы, имеющей в изломе кубическую структуру красно-кирпичного цвета. В процессе окисления отбирают пробы на экспресс-анализ. Спектральным анализом в пробах определяют содержание примесей: никеля, сурьмы, свинца. При содержании примесей выше нормального (0,45% Ni, 0,2% Pb, 0,22% Sb) в печь загружают дополнительно рафинирующий флюс и процесс окисления продолжают до получения пробы с нужным содержанием примесей. Шлак снимают.

Перед началом восстановления (дразнения) из ванны вынимают подающие воздух трубы, ванну зачищают от остатков шлака и покрывают тонким слоем древесного угля. В печи создают положительное давление и поддерживают восстановительную атмосферу. Через окна для дразнения в ванну металла погружают свежесрубленные березовые или сосновые бревна диаметром 150—200 мм. Снаружи окон имеется приспособление, выполненное из газовой трубы в виде петли, которое ограничивает движение бревна сверху и направляет погружаемый конец в ванну при подъеме наружного конца бревна талью или мостовым краном. Конец восстановления определяют по пробе, отливаемой в виде штычка, поверхность которого должна быть мелкоморщинистой, без утяжки. Излом должен быть мелкозернистый и иметь розовато-красный цвет.

Температура металла к моменту разлива должна быть 1120—1140°. До начала разлива необходимо проверить исправность разливочного оборудования — карусельной разливочной машины, пневматического подъемника, ковша, желоба и т. д. Металл в печи покрывают древесным углем. Верхнюю часть щелевой летки разделывают. Г1о мере опускания в печи уровня металла в летке сбивают плотину из огнеупорного материала, перекрывающую щель. Температура изложниц во время разлива выдерживается в пределах 120—130°. Металл в изложницах застывает в форме анода. Такая форма необходима для последующего рафинирования анодной меди электролизом. Отлитые аноды охлаждают водой из брызгал. Пневматическим подъемником готовые аноды извлекают из форм, последние обильно поливают гипсовой эмульсией, подаваемой насосом. Аноды опускают в ванну с проточной водой для охлаждения и затем подают на обивку.

Готовые аноды не должны иметь литейных пороков и заусенцев. Такие дефекты литья, как пузыри, устраняют сплющиванием их молотком еще в процессе отливки. При обивке удаляют заусенцы и другие дефекты литья, обивку производят посредством пневматического инструмента.

Медные штейны, содержащие в зависимости от состава исходного рудного сырья и вида применяемого процесса плавки от 10-12 до 70-75 % Сu, повсеместно перерабатывают методом конвертирования. На конвертирование, кроме штейна, в расплавленном или твердом состоянии поступают богатые медью обороты, кварцевый флюс (часто золотосодержащий) и другие материалы.

Как уже отмечалось выше, медные штейны состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Основная цель процесса конвертирования - получение черновой меди за счет окисления железа и серы и некоторых сопутствующих компонентов. Благородные металлы практически полностью, а также часть селена и теллура остаются в черновом металле. Вследствие экзотермичности большинства реакций конвертирование не требует затрат постороннего топлива, т.е., является типичным автогенным процессом.

Организационно процесс конвертирования медных штейнов делится на два периода. Первый период - набор сульфидной массы. В основе его лежит процесс окисления сульфидов железа и перевод образующихся при этом его оксидов в шлак. Преимущественное окисление сульфидов железа в первом периоде обусловлено повышенным сродством железа к кислороду по сравнению с медью.

Химизм первого периода конвертирования характеризуется протеканием реакций окисления и ошлакования сульфида железа:

2 FeS + O2 + SiO2 = 2 FeO . SiO2 +2 SO2 +979 кДж

Медные штейны практически всегда содержат примеси других металлов, в частности Zn, Pb, As, Sb, Bi, Se, Te, Au, Ag и др. Из сравнения величин изменения энергии Гиббса реакций окисления установлена следующая последовательность окисления сульфидов: FeS, ZnS, PbS, Cu2S. С уменьшением концентрации сульфида в перерабатываемой штейновой массе и соответствующем изменении энергии Гиббса наступают условия, при которых возможно совместное окисление сульфидов.

Важное практическое значение имеют закономерности совместного окисления сульфидов и с этой точки зрения последовательность окисления сульфидов может быть выявлена из сравнения величин изменения энергии Гиббса реакций:

FeS + 1,5 O2 = FeO + SO2

3FeS + 5 O2 = FeO + 3 SO2

ZnS + 1,5 O2 = ZnO + SO2

PbS + 1,5 O2 = PbO + SO2

По данным Ю.П. Купрякова результаты расчетов изменения энергии Гиббса низших сульфидов приведены в таблице 4.1.

Таблица 4.1 Изменения реакций окисления сульфидов, Дж/моль SO2

при температурах , K

Из данных таблицы можно сделать вывод, что при одинаковых температурных условиях и концентрации кислорода в газовой фазе в первую очередь будет окисляться сульфид железа, затем цинка, свинца и меди.

Реакции дают почти все тепло для процесса и обеспечивают его автогенность. Обычно конвертирование ведут при 1200 - 1280°С. Повышение температуры ускоряет износ футеровки конвертера. При повышении температуры в конвертер загружают холодные присадки - твердый штейн, оборотные материалы, вторичное сырье, цементную медь и гранулированные концентраты. Продуктами первого периода являются обогащенная медью сульфидная масса (белый штейн), конвертерный шлак и серусодержащие газы.

Холодный ход конвертера и недостаток кварцевого флюса приводят к переокислению железа в шлаке и образованию больших количеств магнетита. Разогрев конвертера достигается заливкой свежей порции штейна или добавкой кварца.

Рис.4.1 Горизонтальный конвертер 3,66 х 6,1 м:[3,стр.137]

Рис.4.2 Общий вид конвертера с боковым отводом газов:

1-уплотнение подвижного стояка с газовой коробкой; 2-газовая коробка; 3-П-образный газоход; 4-горловина; 5-кожух. [3,стр.140]

В первом периоде происходит также окисление сульфидов меди, но вследствие повышенного сродства к сере она вновь сульфидируется сернистым железом. Содержание меди в конвертерных шлаках обычно составляет 1,5 - 2%. Вследствие высокого содержания меди конвертерные шлаки с целью обеднения либо возвращаются в оборот (в плавку на штейн), либо подвергаются самостоятельной переработке.

Первый период процесса конвертирования носит циклический характер; Каждый цикл состоит из операций заливки жидкого штейна, загрузки кварцевого флюса и холодных присадок, продувки расплава воздухом, слива конвертерного шлака. Длительность каждого цикла в зависимости от состава исходного штейна составляет 30 - 50 мин. После каждой продувки в конвертере остается обогащенная медью сульфидная масса. Содержание меди в массе постепенно возрастает до предельной величины, отвечающей почти чистой полусернистой меди (Cu2S). Продолжительность первого периода определяется, кроме содержания меди в штейне, и количеством подаваемого воздуха, которое зависит в основном от размеров (числа фурм) и состояния конвертера и организации работы.

При богатом штейне (35 - 45% Сu) первый период продолжается 6 - 9 ч, при бедном (20-25% и менее Сu) до 16-24 часов. На 1кг FeS в штейне, требуется около 2м 3

воздуха. Коэффициент использования конвертера под дутьем в первом периоде составляет 70 - 80 %. Остальное время тратится на слив шлака и на загрузку конвертера. По окончании первого периода и слива последней порции шлака в конвертере остается почти чистая полусернистая медь - белый штейн (78 - 80% Сu).

Второй период - получение черновой меди за счет окисления ее сульфида проводится непрерывно в течение 2 - 3 ч без загрузки каких-либо твердых и оборотных материалов и при подаче только воздуха по суммарной реакции:

Cu2S + O2= 2 Cu + SO2 + 215000 кДж

Готовую черновую медь в зависимости от места проведения рафинирования либо заливают в жидком виде в миксер и далее по мере надобности в рафинировочную печь, либо разливают в слитки массой до 2 т и отправляют на рафинировочные заводы.

Черновая медь согласно ОСТ 47-33-72 выпускалась шести марок с суммарным содержанием меди, золота и серебра не менее 99,4% (МЧ1) и 96 % (МЧ6). Наиболее строгие требования при этом предъявляются к содержанию в черновой меди висмута, мышьяка и сурьмы. Прямое использование черновой меди потребителями не допускается вследствие присутствия примесей, ухудшающих электрические, механические и другие важнейшие свойства меди, и ценных элементов-спутников. Вся черновая медь подлежит обязательному рафинированию.

Рафинирование черновой меди по экономическим соображениям проводят в две стадии. Сначала очистку меди от ряда примесей проводят методом огневого (окислительного) рафинирования, а затем - электролитическим способом. Возможна одна операция электролитического рафинирования. Однако без предварительной, частичной очистки меди электролиз становится чрезмерно дорогим и громоздким.

Огневое рафинирование черновой меди.

Цель огневого рафинирования сводится к частичной очистке меди от примесей, обладающих повышенным сродством к кислороду, и подготовке ее к последующему электролитическому рафинированию. При огневом рафинировании из меди стремятся максимально удалить кислород, серу, железо, никель, цинк, свинец, мышьяк сурьму и растворенные газы. Медь после огневого рафинирования разливают в слитки пластинчатой формы с ушками - аноды, которые направляют в электролизный цех. Для огневого рафинирования меди используют два типа печей: стационарные отражательные и наклоняющиеся.

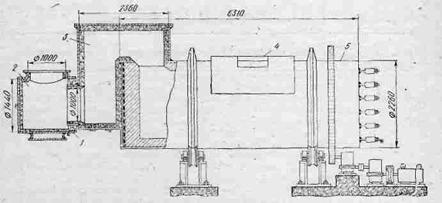

Рис.4.3 Отражательная печь для рафинирования меди:

Стационарная рафинировочная печь по устройству похожа на отражательную печь для плавки концентратов, но имеет ряд конструктивных особенностей. Вместимость современных анодных печей - до 400 т жидкой меди.

Анодные печи покоятся на столбчатом фундаменте, что обеспечивает повышенную стойкость подины. На одной из продольных стен печи имеются рабочие окна с опускающимися заслонками, предназначенные для загрузки в печь твердых материалов и обслуживания печи во время работы. Рафинировочные печи отапливаются только высококачественным топливом (природный газ или мазут). Топочная сторона печи имеет форкамеру, в которой начинается горение топлива. Окна для съема шлака расположены в одной из боковых или в задней торцовой стенке печи.

Рабочие и шлаковые окна можно использовать для окислительной и восстановительной обработки расплавленной меди. На противоположной длинной стороне печи имеется щелевая летка, которую перед началом загрузки закладывают огнеупорным кирпичом или заделывают глиной. Во время разливки меди в конце операции щель постепенно разбирают сверху, что обеспечивает почти постоянный напор струи жидкой меди. Стационарные отражательные печи применяют для огневого рафинирования как жидкой, так и твердой черновой меди, а также, для переплавки и дополнительного рафинирования катодной меди при изготовлении из нее вайербарсов - слитков особой формы, используемых в дальнейшем для проката и волочения проволоки.

Рис.4.4 Наклоняющаяся печь для рафинирования меди:

Наклоняющиеся рафинировочные печи конструктивно сходны с горизонтальными конвертерами, но имеют большую емкость (до 300 т). У таких печей горловина смещена обычно к одному торцу. Ее используют для заливки жидкой черновой меди, загрузки твердых оборотов и отвода отходящих газов. Для выпуска рафинированной меди со стороны разливочной машины в печи сделана летка диаметром - 60 мм. Напор струи жидкой меди регулируется в этом случае углом поворота печи в сторону розлива. Наклоняющиеся рафинировочные печи имеют ряд преимуществ перед стационарными, но пригодны только для переработки жидкой черновой меди. Загрузка через горловину слитков черновой меди приводит к быстрому разрушению футеровки пода.

Огневое рафинирование меди- периодический процесс и состоит из стадий, включающих подготовку и загрузку печи, плавление или разогрев меди, окислительную обработку расплава и съем шлака, восстановительную обработку (дразнение) и разливку готовой меди. Подготовка печи сводится к ее осмотру, заделке изъянов в футеровке и заправке выпускной летки. Далее производят загрузку печи. При рафинировании твердой меди массивные слитки загружают в стационарную печь через рабочие окна с помощью загрузочной машины - шарнирного крана с хоботом. Жидкую медь заливают ковшами по желобу или через горловину; продолжительность загрузки - до 2 ч.

Расплавление меди занимает до 10 ч. При переработке жидкой меди и небольшого количества твердых, главным образом оборотных материалов, длительность этой стадии сокращается. Период расплавления и разогрева расплава сопровождается частичным окислением твердой меди и расплава кислородом, присутствующим в атмосфере печи. После разогрева ванны до 1200°С начинается стадия окислительной продувки меди для окисления примесей с повышенным по сравнению с медью сродством к кислороду. Медь окисляют воздухом, который вдувают в ванну на глубину 600 - 800 мм с помощью погружаемых в расплав стальных трубок, покрытых снаружи огнеупорной обмазкой.

Теоретически при взаимодействии с кислородом дутья должны были бы сразу окисляться примеси, обладающие большим по сравнению с медью сродством к кислороду. Однако на практике с учетом закона действующих масс в первую очередь окисляется медь, концентрация которой по сравнению с примесями является преобладающей. При продувке воздухом медь окисляется до Сu2О, которая, растворяясь в ванне меди до концентрации 10-12%, переносит кислород к более активным металлам и окисляет их по обратимой реакции

Сu2О + Ме = 2 Сu + МеО

Оксиды металлов- примесей вместе с избытком Сu2О и кремнеземом, загружаемым в небольшом количестве в печь для ошлакования примесей, образуют на поверхности ванны шлак. В конце окислительной продувки шлак обычно сгребают деревянными гребками. Шлаки рафинировочных печей содержат до 50 % Сu. Выход шлаков составляет 1- 2 % от массы меди. Рафинировочные шлаки возвращают в процесс конвертирования.

Наиболее полно окисляются и удаляются в шлак примеси с наибольшим сродством к кислороду: алюминий, цинк, железо, олово. Однако если примесь обладает высокой растворимостью в меди, то степень ее удаления будет небольшой. Так, концентрацию никеля, обладающего неограниченной растворимостью в меди, не удается снизить ниже 0,25 - 0,3%. К числу трудноудаляемых примесей относятся мышьяк и сурьма, особенно при их совместном присутствии с никелем. Практически полностью при огневом рафинировании в меди остаются благородные металлы, селен и теллур. Продолжительность окислительной продувки зависит от степени загрязнения исходной черновой меди и составляет 1,5 - 4 ч.

Продутая воздухом медь насыщена кислородом и газовыми пузырьками, которые удаляются при восстановительной обработке меди (дразнении). Дразнение можно производить свежесрубленной древесиной (бревнами), мазутом или природным газом. При разложении реагентов образуются водород, оксид углерода и углеводороды, которые взаимодействуют с растворенной Сu2О и восстанавливают ее по реакциям:

Сu2О + СО = 2 Сu + СО2

4 Сu2О + СН4 = 8 Сu + СО2 + 2 Н2О и т. д.

В процессе дразнения ванна хорошо перемешивается газовыми пузырьками, что обеспечивает высокую степень восстановления Сu2О, удаление растворенных газов и способствует глубокой десульфуризации меди. Продолжительность периода дразнения достигает 2,5 - 3 ч и определяется степенью насыщения продутой ранее меди кислородом. После дразнения получают плотную - красную медь, содержащую не более 0,01 % S и до 0,2 % О2. Такую медь разливают в аноды. Для разливки применяют изложницы, установленные на горизонтальных разливочных машинах карусельного типа.

Готовые аноды имеют длину 800 - 900 мм, ширину 800 - 900 мм и толщину 35 - 40 мм. Масса анодов на разных заводах составляет 240 - 320 кг. Общая продолжительность огневого рафинирования при переработке твердой меди составляет около 24 ч.

Огневое рафинирование проводят с целью удаления части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. Такие примеси в отличие от благородных металлов, которые в этой стадии рафинирования практически не удаляются, часто называют неблагородными. Огневому рафинированию подвергают расплавленную медь.

Огневое рафинирование основано на следующих свойствах меди и ее оксида Сu2О:

Сu2О хорошо растворяется (до 12%) в расплавленной меди;

Сu2О по отношению к неблагородным примесям является окислителем;

большая часть оксидов примесей, образующихся в результате окисления, в меди не растворяется;

легкая и быстрая восстановимость Сu2О после удаления окислившихся примесей.

Содержание

1.

ВЫБОР И ОБОСНОВАНИЕ ПРИНЯТЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ

1.1.

Обзор известных процессов и технологий рафинирования меди .

1.2.

Обзор известных аппаратов и агрегатов для огневого рафинирования меди …………………………………………………

2.

ФИЗИКО–ХИМИЧЕСКИЕ ОСНОВЫ ОГНЕВОГО РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ .……………………………….

3.

МЕТАЛЛУРГИЧЕСКИЕ РАСЧЕТЫ ПРОЦЕССА ОГНЕВОГО РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ

3.1.

Применяемое сырье и реагенты ……………………………………

5.

ВСПОМОГАТЕЛЬНОЕ РАЗЛИВОЧНОЕ ОБОРУДОВАНИЕ ….…….

Вложенные файлы: 1 файл

Огневое Рафинирование Черновой Меди.doc

При прочих равных условиях, скорость и полнота газоудаления существенно зависит от интенсивности промывки жидкого металла парами воды, поэтому на рафинировочных заводах стремятся для дразнения меди использовать наиболее толстые бревна плотных, влагоемких пород деревьев, способных выделить большое количество пара и обеспечить надлежащую механическую промывку жидкой меди парами воды.

Установлено, что чем выше содержание кислорода в анодной меди, тем больше толщина образующейся при остывании меди в изложнице оксидной пленки. В присутствии платиноидов анодная пленка при электролизе плохо растворяется, часто вообще нерастворима. В последнем случае доступ электролита к растворимой поверхности анода осуществляется через поры пленки, что в конечном итоге приводит к ее отслаиванию и нередко к коротким замыканиям между анодом и катодом.

Положение усугубляется еще и тем, что облагороженная нерастворимая анодная пленка образуется на поверхности анода даже при незначительном (менее 0,1%) содержании кислорода в основной массе меди, как за счет поверхностного окисления анода кислородом воздуха во время розлива, так и выделения водорода из перенасыщенного раствора в начале охлаждения анода.

Проблема ликвидации анодной пленки полностью не решена. С целью предотвращения окисления меди во время разлива, перед его началом поверхность ванны анодной меди в печи покрывают слоем орешка коксового.

При повышенной концентрации оксида меди и водорода в расплавленной части анода возможна реакция:

Реакция (1.3.13) приводит к увеличению пористости вследствие выделения нерастворимых в меди паров воды. Наличие водорода в кислородосодержащей меди оказывает также определенное влияние на степень выделения серы, т.к. выделение паров воды способствует более раннему и полному удалению серы в связи со снижением парциального давления сернистого ангидрида в выделяющейся газовой смеси. На растворимость газов в анодной меди большое влияние оказывает температура меди к началу операции розлива.

Выбор и обоснование принятой технологии огневого рафинирования черновой меди

Для огневого рафинирования черновой меди выбираем стационарную отражательную печь, потому что:

- в отличие от наклоняющейся, стационарную отражательную печь применяют для огневого рафинирования как жидкой, так и твердой черновой меди;

- она имеет более герметичную систему отвода отходящих газов, чем наклоняющаяся.

Техническая характеристика стационарной рафинировочной печи отражательного типа приведена в таблице 2.

Читайте также: