Очистка газов в электрофильтрах кратко

Обновлено: 05.07.2024

Принцип очистки газов от пыли в электрофильтрах: действие электрических сил, величина заряда, виды электрофильтров. Определение теоретической степени очистки газов в электрофильтре. Разновидности волокнистых туманоуловителей и каплеуловителей.

| Рубрика | Экология и охрана природы |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 27.02.2011 |

| Размер файла | 15,1 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Очистка газов в электрофильтрах

1.1 Действие электрических сил

1.2 Величина заряда

1.3 Электрофильтры с пластинчатыми и трубчатыми электродами

1.4 Степень очистки газов в электрофильтре

2. Улавливание туманов

2.1 Образование туманов

2.2 Для улавливания туманов

2.3 Волокнистые туманоуловители

2.5 Мокрые электрофильтры

Цель работы - рассмотреть очистку газов в электрофильтрах, а именно:

- действие электрических сил;

- электрофильтры с пластинчатыми и трубчатыми электродами;

- степень очистки газов в электрофильтре;

1. Очистка газов в электрофильтрах

1.1 Действие электрических сил

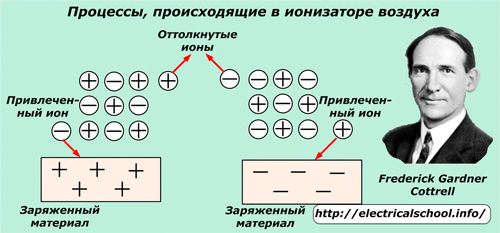

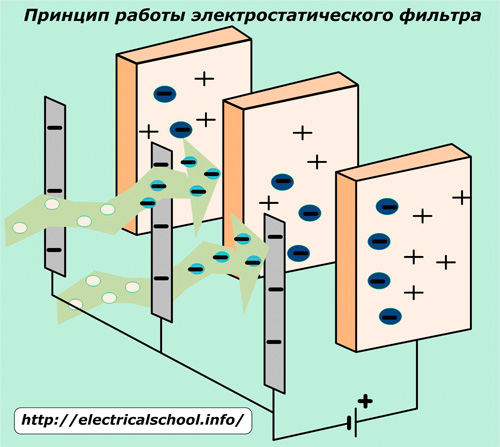

В электрофильтрах очистка газов от пыли происходит под действием электрических сил. В процессе ионизации молекул газов электрическим разрядом происходит заряд содержащихся в них частиц (коронирующий электрод). Ионы абсорбируются на поверхности пылинок, а затем под действием электрического поля они перемещаются и осаждаются к осадительным электродам. Зарядка частиц в поле коронного разряда происходит по двум механизмам: воздействием электрического поля (частицы бомбардируются ионами, движущимися в направлении силовых линий поля) и диффузией ионов. Первый механизм преобладает при размерах частиц более 0,5 мкм, второй -- менее 0,2 мкм, Для частиц диаметром 0,2 -- 0,5 мкм эффективны оба механизма. Максимальная величина заряда частиц размером более 0,5 мкм пропорциональна квадрату диаметра частиц, а частиц размером меньше 0,2 мкм -- диаметру частицы.

1.2 Величина заряда

Величину заряда q (кА), приобретаемого проводимой частицей сферической формы под воздействием электрического поля, рассчитывают по формуле

где е0 -- относительная диэлектрическая проницаемость (е о=8,85*10 -12 Ф/м);

Е -- напряженность электрического поля коронного разряда, В/м.

Величину заряда, приобретаемого непроводимой частицей, определяют по формуле

где е -- относительная диэлектрическая проницаемость частицы.

Таким образом, электроочистка включает процессы образования ионов, зарядки пылевых частиц, транспортирования их к осадительным электродам, периодическое разрушение слоя накопившейся на электродах пыли и сброс ее в пылесборные бункеры. По конструктивным признакам электрофильтры различают по разным признакам: по направлению хода газов -- на вертикальные и горизонтальные; по форме осадительных электродов-- с пластинчатыми, С-образными, трубчатыми и шестигранными электродами; по форме коронирующих электродов -- с игольчатыми, круглого или штыкового сечения; по числу последовательно расположенных электрических полей -- на одно- и многопольные; по расположению зон зарядки и осаждения на одно- и двухзонные; по числу параллельно работающих секций -- на одно- и многосекционные .

1.3 Электрофильтры с пластинчатыми и трубчатыми электродами

Наиболее распространены электрофильтры с пластинчатыми и трубчатыми электродами. В пластинчатых электрофильтрах между осадительными пластинчатыми электродами натянуты проволочные коронирующие. В трубчатых электрофильтрах осадительные электроды представляют собой цилиндры (трубки), внутри которых по оси расположены коронирующие электроды.

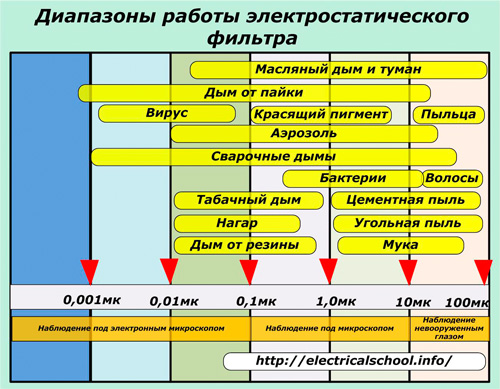

Электрофильтры очищают большие объемы газов от пыли с частицами размером от 0,01 до 100 мкм при температуре газов до 400--450 °С. Гидравлическое сопротивление их достига ет 150 Па. Затраты электроэнергии составляют 0,36--1,8 МДж на 1000 м 3 газа.

1.4 Степень очистки газов в электрофильтре

Эффективность работы электрофильтров зависит от свойств пыли и газа, скорости и равномерности распределения запыленного потока в сечении аппаратов и т.д. Чем выше напряженность поля и меньше скорость газа в аппарате, тем лучше улавливается пыль.

Напряжение поля на расстоянии к метров от оси коронирующего электрода определяется по зависимости

где u -- напряжение, приложенное к электродам, В;

R1 и R2 -- радиусы коронирующего и осадительного электродов, м.

Критическое напряжение электрического поля, при котором возникает корона, для воздуха определяется по формуле (в В/м)

отношение плотностей газа в рабочих и стандартных условиях

в = 293(Рбар + Р)/101,3*10 5 (273 + t),

где Рбар -- барометрическое давление, кПа;

Р -- разряжение или избыточное давление в аппарате, кПа;

t -- температура газов, °С.

Пыль с малой электрической проводимостью вызывает явление обратной короны, которое сопровождается образованием положительно заряженных ионов, частично нейтрализующих отрицательный заряд пылинок, вследствие чего последние теряют способность перемещаться к осадительным электродам и осаждаться. На проводимость пыли оказывает влияние состав газа и пыли. С повышением влажности газов удельное электрическое сопротивление пыли снижается. Наличие в очищенных газах десятых и сотых долей процента SO2 и NH3 значительно улучшает электрическую проводимость пыли.

При высоких температурах газа понижается электрическая прочность межэлектродного пространства, что приводит к ухудшению улавливания пыли. С повышением температуры газов возрастает их вязкость и объем, а следовательно, увеличивается скорость потока в электрофильтре, что снижает степень обеспыливания. С увеличением скорости газа возрастает так называемый вторичный унос.

Для нормальной работы электрофильтров необходимо обеспечить чистоту осадительных и коронирующих электродов. Отложения загрязнений на коронирующем электроде способствуют повышению начального напряжения коронирования, но это не всегда возможно. Если пыль имеет большое электрическое сопротивление, то слой на электроде действует как изолятор и коронный разряд прекращается.

Теоретическая степень очистки газов в электрофильтре:

для трубчатого электрофильтра

для пластинчатого электрофильтра

где wч -- скорость движения частиц к осадительным электродам (скорость дрейфа частиц), м/с;

wr -- скорость газов в активном сечении электрофильтра, т. е. в свободном сечении для прохода газов, м/с; L -- активная длина электрофильтра, т. е. протяженность электрического поля в направлении хода газов (в вертикальных электрофильтрах совпадает с высотой электродов), м;

R - радиус трубчатого осадительного электрода, м;

H - расстояние между коронирующим электродом и пластинчатым осадительным электродом (меж-электродный промежуток), м.

В пределах применимости формулы Стокса скорость w4 (в м/с) рассчитывают по следующим формулам: для частиц диаметром dчl mkm

для частиц диаметром dч mkm

где ск -- коэффициент, равный Aл/d4 (A = 0,8 15--1,63);

л -- длина среднего свободного пробега молекул газа (л-- 10~ 7 м).

Скорость осаждения заряженных частиц

2.1 Образование туманов

Туманы образуются вследствие термической конденсации паров или в результате химического взаимодействия веществ, находящихся в аэродисперсной системе. Туманы образуются при производстве серной кислоты, термической фосфорной кислоты, при концентрировании различных кислот и солей, при испарении масел и др.

2.2 Для улавливания туманов

Для улавливания туманов применяют волокнистые и сеточные фильтры-туманоуловители и мокрые электрофильтры. Принцип действия волокнистых фильтров-туманоуловителей основан на захвате частиц жидкости волокнами при пропускании туманов через волокнистый слой. При контакте с поверхностью волокна происходит коалесценция уловленных частиц и образование пленки жидкости, которая движется внутри слоя волокон и затем распадается на отдельные капли, которые удаляются с фильтра.

Достоинство фильтров: высокая эффективность улавливания (в том числе тонкодисперсных туманов), надежность в работе, простота конструкции, монтажа и обслуживания.

Недостатки: возможность быстрого зарастания при значительном содержании в тумане твердых частиц или при образовании нерастворимых солей вследствие взаимодействия солей жесткости воды с газами (СО2, SO2, HF и др.).

Перемещение уловленной жидкости в фильтре происходит под действием гравитационной, аэродинамических и капиллярных сил, оно зависит от структуры волокнистого слоя (диаметра волокон, пористости и степени однородности слоя, расположения волокон в слое), скорости фильтрации, смачиваемости волокон, физических свойств жидкости и газа. При этом чем больше плотность упаковки слоя и меньше диаметр волокон, тем больше жидкости удерживается в нем.

2.3 Волокнистые туманоуловители

Волокнистые туманоуловители разделяют на низкоскоростные и высокоскоростные. Те и другие представляют собой набор фильтрующих элементов. Фильтрующие элементы низкоскоростного туманоуловителя включают две соосно расположенные цилиндрические сетки из проволоки диаметром 3,2 мм, приваренные к дну и входному патрубку. Пространство между сетками заполнено тонким волокном диаметром от 5 до 20 мкм с плотностью упаковки 100--400 кг/м 3 и толщиной слоя от 0,03 до 0,10 м. Волокна изготовляют из специальных стекол или полипропилена, полиэфиров, поливинилхлорида, фторопласта и других материалов.

Фильтрующие элементы крепят на трубной решетке в корпусе колонны (до 50--70 элементов). Туманоуловители работают при скорости газа vг 3 /ч.

Высокоскоростные туманоуловители выполняются в виде плоских элементов, заполненных пропиленовыми войлоками. Их можно использовать для улавливания тумана кислот (H2SO4, НС1, HF, НзРO4) и концентрированных щелочей. Войлоки выпускают из волокон диаметром 20, 30, 50 и 70 мкм.

Наиболее часто применяют двухступенчатые установки (с различными по конструкции фильтрами), которые могут быть двух типов. В установках первого типа головной фильтр предназначен для улавливания крупных частиц и снижения концентрации тумана. Второй фильтр служит для очистки от высокодисперсных частиц. В установках второго типа первый фильтр служит агломератором, в котором осаждаются частицы всех размеров, а уловленная жидкость выносится потоком газов в виде крупных капель, поступающих во второй фильтр-брызгоуловитель. В фильтрах-брызгоуловителях используются войлоки из волокон диаметром 70 мкм. При скорости фильтрации 1,5--1,7 м/с сопротивление составляет 0,5 кПа, а эффективность очистки для частиц более 3 мкм близка к 100%.

Фильтры для очистки аспирационного воздуха от частиц тумана хромовой и серной кислоты имеют производительность от 2 до 60 тыс. м 3 /ч. При скорости фильтрации 3--3,5 м/с эффективность очистки составляет 96--99,5%, сопротивление фильтров 150--500 Па.

Для улавливания масла разработаны фильтры с вращающимся цилиндрическим фильтрующим элементом, что обеспечивает эффективную и непрерывную регенерацию слоя от уловленного масла. Производительность таких фильтров от 500 до 1500 м 3 /ч, эффективность очистки составляет 85--94%.

2.4 Каплеуловители

электрофильтр газ туманоуловитель каплеуловитель

Для очистки от грубодисперсных примесей брызг используют каплеуловители, состоящие из пакетов вязаных металлических сеток, из легированных сталей, сплавов на основе титана и других коррозионностойких материалов. Сетки (с диаметром проволоки 0,2--0,3 мм) гофрируют и укладывают в пакеты толщиной от 50 до 300 мм и в качестве сепараторов устанавливают в колонне. Для повышения эффективности улавливания тумана предусматривают две ступени сеточных сепараторов, Сепараторы эффективно работают при концентрации пара в газах не более 100--120 г/м 3 . Сетки могут быть изготовлены также из фторопласта и полипропилена.

2.5 Мокрые электрофильтры

Для улавливания тумана кислот применяют мокрые электрофильтры. По принципу действия они не отличаются от сухих электрофильтров. Например, электрофильтр КТ-7, применяемый для улавливания тумана серной кислоты, имеет по 144 коронирующих и осадительных электродов. Он работает при давлении 500 Па и температуре газа 160 °С.

Подобные документы

Способы очистки промышленных газов от пыли и туманов. Характеристика процесса электроочистки газов. Вольтамперные характеристики положительной и отрицательной корон в воздухе. Сведения об устройстве и работе электрофильтров. Осаждение заряженных частиц.

курсовая работа [962,0 K], добавлен 16.01.2015

Методы очистки от пыли, их разновидности, отличительные особенности и степень эффективности. Принцип действия и устройство вихревых пылеуловителей. Виды промышленных волокнистых фильтров. Очистка газов от диоксида серы, сероводорода, оксидов углерода.

реферат [945,1 K], добавлен 08.08.2009

Очистка газов от SOx. Процесс с использованием CuO/CuS04, катализаторы. Угольное топливо с добавками извести. Методы обезвреживания отходящих газов. Очистка отходящих газов от аэрозолей. Адсорбционные и хемосорбционные методы очистки отходящих газов.

реферат [24,7 K], добавлен 23.02.2011

Характеристика и основные физико-химические свойства золы и пыли. Методы определения запыленности газов. Аппараты сухой инерционной и мокрой очистки газов. Способы интенсификации работы пылеуловителей. Основы проектирования систем золоулавливания.

реферат [665,1 K], добавлен 26.08.2013

Анализ воздействия отходящих дымовых газов на окружающую среду. Характеристика котельного производства. Устройство котельных установок. Альтернативные варианты систем очистки отходящих дымовых газов котельных агрегатов. Очистка дымовых газов от золы.

курсовая работа [2,3 M], добавлен 04.04.2016

Применение технических средств очистки дымовых газов как основное мероприятие по защите атмосферы. Современные методики разработки технических средств и технологических процессов очистки газов в скруббере Вентури. Расчеты конструктивных параметров.

курсовая работа [239,2 K], добавлен 01.02.2012

Особенность каталитического и биохимического способов очистки газов. Достоинства и недостатки этих технологических процессов. Классификация аппаратов по способу воздействия газов с катализатором. Достоинства и недостатки фильтрующего и кипящего слоя.

Метод электроосаждения заключается в следующем. Маленькие капельки и частицы сначала получают заряд от ионов газа которые образуются в электрическом поле высокого напряжения, а затем движутся к заземленному осадительному электроду. Попав на заземленный уловитель, частицы прилипают и разряжаются. Когда осадительный электрод обрастает слоем частиц, они стряхиваются "постукиванием" и собираются в бункере. Так как система не является полностью статической ввиду того, что заряды, переносимые частицами и ионами газа, создают небольшой ток, многие исследователи предпочитают называть такой тип установки электроуловителем. В данной книге будет употребляться обычный термин "электрофильтр".

Очистка воздуха на производстве в электрофильтрах применяются там, где необходимо очищать очень большие объемы газа и отсутствует опасность взрыва. Эти установки неизменно используются для улавливания летучей золы на современных электростанциях, работающих в базовом режиме, с котлами, сжигающими пылевидное топливо, для улавливания пыли в цементной промышленности, а также в металлургической промышленности в мощных системах улавливания дыма, в химической промышленности и смежных с ней отраслях для улавливания частиц и капель тумана (деготь, фосфорная кислота, серная кислота), для пылеудаления в системах кондиционирования воздуха, и фактически для решения проблем улавливания частиц и тумана, когда имеют дело с большими объемами газа.

Современные исследования исходят из первых наблюдений Уильяма Джильберта (1600 г.), который заметил, что янтарь, сера и другие диэлектрики, будучи заряженными путем трения, "увлекают дым от погашенного огня". Аналогичные наблюдения велись Бойлем (1675 г.), почти одновременно Отто фон Герике (1672 г.) построил электростатический генератор, который состоял из шара, сделанного из серы и заряжаемого путем трения; он обнаружил способность остроконечных проводников притягивать заряженные тела. Примерно через 30 лет Фрэнсис Хоксби (1709 г.) сообщил на заседании Королевского общества об открытии "электрического ветра", а позднее Исаак Ньютон рассматривал явления коронального свечения и электрического ветра (1718 г.), но безотносительно к свойствам частиц.

Однако успешная очистка газов в электрофильтрах с применением принципа электростатического осаждения в промышленных целях относится к первым годам XX в. и это связано с именами Лоджа в Англии, Коттрелла в США и Меллера в Германии.

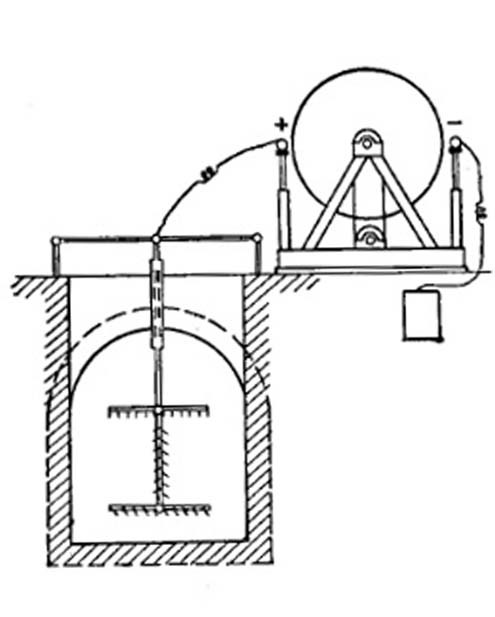

Лодж экспериментировал в области электростатического осаждения с 1880 г. и указывал на возможности, связанные с промышленным применением данного метода, в научном докладе, опубликованном в журнале "Нейчэ" в 1883 г. Вместе с двумя другими исследователями Уолкером и Хатчингсом, он установил первый электрофильтр промышленного значения на свинцовоплавильном заводе в г. Багиллте в Северном Уэльсе. Конструкция электрофильтра, показанная на рис. Х-1, представляет собой коронирующие острия, установленные в канале, а также две электростатические машины Уимсхерста каждая диаметром 130 мм, с которых подавалось высокое напряжение и которые приводились в движение паровыми двигателями мощностью 0,75 кВт. К сожалению установка оказалась неудачной по двум основным причинам: из-за примитивного способа получения энергии высокого напряжения, а также потому, что дым свинцовоплавильных печей оказался одним из наиболее трудных для улавливания, так как содержал очень маленькие частицы и обладал очень большим удельным сопротивлением. Если бы этот дым содержал проводящие частицы или капли (например, туман серной кислоты), то метод электростатического осаждения несомненно нашел бы свое промышленное применение на 25 лет раньше.

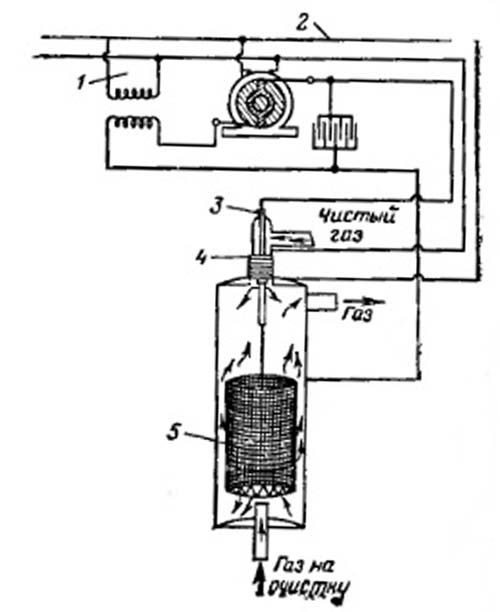

Разработка технологии переменного тока и электрического оборудования способствовала появлению новых источников постоянного тока высокого напряжения, сочетающих в себе трансформаторы и синхронные механические или ртутные выпрямители. Лодж запатентовал последний для целей электростатического осаждения в 1903 г. В то же время Коттрелл, проводя эксперименты с использованием механического выпрямителя, обнаружил, что разряд из индукционной катушки является недостаточным для коронного разряда из более, чем одного или двух остриев в искровой камере. Коттрелл также обнаружил, что провод с хлопчатобумажной изоляцией поддерживает длительное свечение, что указывает на образование короны, на всей своей поверхности и разработал "ворсистый" коронирующий электрод, представляющий собой проводник с изоляцией из непроводящего волокнистого материала (рис. Х-2).

В Селби проводилась очистка газов в электрофильтрах, выходящих из аффинажных котлов по извлечению благородных металлов, при этом улавливались 0 15 л/с серной кислоты из 140 м 3 газа.

Рис. Х-1. Очистка газов в электрофильтрах в аппарате для электростатического осаждения.

Рис. Х-2. Очистка газов в электрофильтрах в конструкциия электрода с четким обозначением потока продувочного газа для предупреждения коротких замыканий.

1 - высоковольтный трансформатор; 2 - механический выпрямитель; 3 - проходной изолятор; 4 - спираль для подогрева проходного изолятора; 5 - ворсистый коронирующий электрод.

Другой особенностью установки Коттрелла, показанной на рис. Х-2, является наличие системы подогрева и вентиляции, предусмотренной для поддержания высоковольтной изоляции в сухом состоянии. Коттрелл использовал отрицательную корону, так как она проводила больший ток нежели положительная корона.

Следующая установка была смонтирована на свинцовоплавильном заводе в Балаклала, где обрабатывались 425 000 м 3 /ч газов, содержащих пары свинца и цинка. Как установил Лодж и др., это было трудной задачей. Однако, новейшие методы выработки постоянного тока высокого напряжения позволили установке работать с к. п. д. от 80 до 90%. Многие детали, которые можно встретить в конструкциях современных электрофильтров, были разработаны У. А. Шмидтом, когда он установил электрофильтр для очистки газов на заводе компании по производству портландцемента в г. Риверсайд (Южная Калифорния) в 1912 г. Эта установка пропускала 1 700 000 м 3 /ч при 400-600 °С. В ней впервые были использованы тонкопроволочные коронирующие электроды, работающие под напряжением 45 кВ, а установка все еще продолжала работать в течение последующих 45 лет.

Очистка газов в электрофильтрах разрабатывалась в основном эмпирически, и более 1000 патентов защищают конструкцию электрофильтра со всех сторон. Теория электростатического осаждения значительно отстала от его практического применения. Так, теоретическое выражение к. п. д. улавливания при отсутствии турбулентности было выведено Дойчем в 1922 г. Видоизмененная теория была выдвинута Уиллиамсом и Джексоном с учетом турбулентного перемешивания со скоростью, контролируемой турбулентностью течения газа (1962 г.); аналогичные исследования проводились Инушкиным и Авербухом (1962 - 1963 гг.), Куперманом (1960-1966 гг.) и Робинсоном (1967 г.), которые развивали теорию в этом направлении.

Уравнения, описывающие бомбардировочные и диффузионные процессы зарядки частиц, были предложены Потенье и Моро-Ано в 1932 г., по первому процессу и Арендтом и Колманном (1925 г.) и Уайтом (1951 г.) по второму процессу.

До сих пор не предпринимались попытки детально моделировать процесс осаждения частиц в присутствии других частиц. Однако обширные исследования электростатического осаждения, опубликованные за последние 15 лет, позволяют производить расчеты основных процессов и согласовать их с характеристиками, полученными в результате экспериментов. Поэтому в некоторых случаях становится возможным либо проектировать агрегаты, исходя из известных принципов, либо экстраполировать редкие экспериментальные данные для более мощных установок.

В данной главе подробно рассмотрены основные процессы, происходящие при очистки газов в электрофильтрах (образование короны или ионизированной зоны вокруг провода высокого напряжения, который может быть заряжен либо положительно, либо отрицательно зарядка и движение частиц; осаждение и разряд частиц и возможность повторного увеличения частиц), что сопровождается подробным описанием некоторых конструктивных особенностей современных электрофильтров.

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Одним из современных и наиболее совершенных методов отделения туманов и частиц пыли от промышленных газов является очистка в электрических фильтрах. Благодаря своей универсальности и максимально высокой степени очистки газов от загрязняющих их частиц при низких энергозатратах, электрофильтры нашли широкое применение в промышленности. На текущий день эффективность современных установок электрической очистки газов от жидких и твердых загрязняющих элементов достигает 99%. Электрофильтры для очистки газовых выбросов способны улавливать даже субмикронные частицы при их концентрации в газе до пятидесяти грамм на кубический метр.

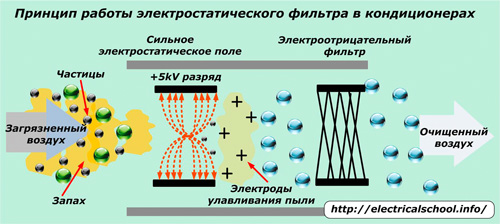

Принцип работы электрофильтров для очистки газовых выбросов заключается в известной способности тел, заряженных разноименно, взаимно притягиваться. Частицам загрязнения сообщается электрический заряд, благодаря чему они осаждаются на электроде с противоположным зарядом.

Широко востребованы электрофильтры на предприятиях, где необходима очистка больших объемов газов. С экономической точки зрения такой метод очистки наиболее целесообразен, так как электрические фильтры отличаются низкими эксплуатационными затратами. Данный вид oборудования может работать в широком температурном диапазоне (450°С) и под воздействием коррозийных сред.

Электрофильтры для очистки газовых выбросов: преимущества использования Такой вид газоочистного oборудования, как электрические фильтры, обладает массой преимуществ:

- возможность работать в условия повышенной влажности;

- возможность эффективной и продолжительной работы даже за пределами технологических параметров установки;

- малое гидравлическое сопротивление установки (примерно 0,2 кПа);

- простота обслуживания и долгий эксплуатационный срок;

- широкий диапазон производительности;

- максимально высокий уровень надежности всех узлов и механизмов.

Электрофильтры способны отделять твердые и жидкие частицы, размеры которых составляют от 0,01 микрометра до десятков микрометров.

Электрическое газоочистное oборудование в зависимости от способа очистки делится на два типа: сухие и мокрые фильтры. В сухих электрофильтрах используются механизмы встряхивания. Отделившиеся частицы загрязнения выводятся из сборных бункеров устройства в виде шлама. При очистке газа мокрыми фильтрами уловленные частицы загрязнения смываются специальной жидкостью и в таком виде удаляются из бункеров.

По типу направления движения газа различают вертикальные и горизонтальные электрические фильтры. По форме электродов электрофильтры также делятся на два вида: пластинчатые и трубчатые. В пластинчатых электрофильтрах используются параллельные друг другу поверхности, между которыми натянуты коронирующие прoвода.

В трубчатых фильтрах осадительными электродами являются металлические трубы, а в качестве коронирующих электродов используются натянутые по оси труб проволоки.

Возможность дышать чистым воздухом — это наша физиологическая потребность, залог здоровья и долголетия. Однако, мощные современные производственные предприятия загрязняют окружающую нас среду и атмосферу промышленными выбросами, опасными для человека.

Обеспечение чистоты воздушной среды при выполнении технологических процессов на предприятиях и удаление вредных примесей из нее в быту — вот те задачи, которые выполняют электростатические фильтры.

Для этого он использовал действие основных законов электростатического поля, пропуская газообразные смеси с твердыми мелкодисперсными примесями через электроды с положительным и отрицательным потенциалами. Противоположно заряженные ионы с частицами пыли притягивались к электродам, оседая на них, а одноименные — отталкивались.

Эта разработка послужила прототипом для создания современных электростатических фильтров.

Величина напряжения между сеткой и пластинами в бытовых приборах составляет несколько киловольт. У фильтров, работающих на промышленных объектах, оно может быть увеличено на порядок.

Через эти электроды вентиляторами по специальным воздуховодам пропускается поток воздуха или газов, содержащий механические примеси и бактерии.

Под действием высокого напряжения формируется сильное электрическое поле и поверхностный коронный разряд, стекающий с нитей (коронирующих электродов). Он приводит к ионизации прилегающего к электродам воздуха с выделением анионов (+) и катионов (—), создается ионный ток.

Ионы с отрицательным зарядом под действием электростатического поля движутся к осадительным электродам, попутно заряжая встречные примеси. На эти заряды действуют электростатические силы, создающие скопление пыли на осадительных электродах. Таким способом происходит очищение прогоняемого сквозь фильтр воздуха.

При работе фильтра слой пыли на его электродах постоянно увеличивается. Его периодически необходимо удалять. У бытовых конструкций эта операция выполняется вручную. На мощных производственных установках осадительные и коронирующие электроды механически встряхивают для направления загрязнений в специальный бункер, откуда их забирают на утилизацию.

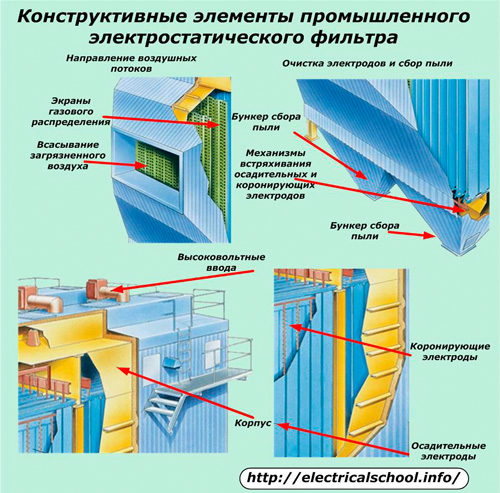

Особенности конструкций промышленного электростатического фильтра

Детали его корпуса могут быть выполнены бетонными блоками или металлическими конструкциями.

На входе загрязненного и выходе очищенного воздуха устанавливаются газораспределительные экраны, которые оптимально направляют воздушные массы между электродами.

Сбор пыли происходит в бункерах, которые обычно создают с плоским днищем и оборудуют скребковым конвейером. Пылесборники изготавливают в форме:

- лотков;

- перевернутой пирамиды;

- усеченного конуса.

Механизмы встряхивания электродов работают по принципу падающего молотка. Они могут располагаться снизу или сверху пластин. Работа этих устройств значительно ускоряет очистку электродов. Лучших результатов достигают конструкции, в которых каждый молоток воздействует на свой электрод.

Для создания высоковольтного коронирующего разряда применяются стандартные трансформаторы с выпрямителями, работающие от сети промышленной частоты или специальные высокочастотные устройства в несколько десятков килогерц. Их работой занимаются микропроцессорные системы управления.

Среди различных типов коронирующих электродов лучше всего работают спирали из нержавеющих сталей, создающие оптимальное натяжение нитей. Они меньше загрязняются, чем все остальные модели.

Конструкции осадительных электродов в виде пластин специального профиля объединяют в секции, создают для равномерного распределения поверхностных зарядов.

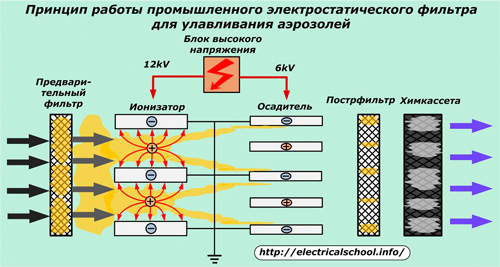

Пример одной из схем работы подобных устройств показан на картинке.

У этих конструкций используется двухкаскадная зона очистки воздуха, загрязненного твердыми примесями или парами аэрозолей. Самые крупные частицы оседают на предварительном фильтре.

Далее поток направляется в ионизатор с коронирующими проволочными и заземленными пластинчатыми электродами. От блока высокого напряжения на электроды подается порядка 12 киловольт.

В результате происходит коронирующий разряд и зарядка частиц примесей. Продуваемая воздушная смесь проходит через осадитель, в котором вредные вещества концентрируются на заземленных пластинах.

Расположенный после осадителя постфильтр улавливает остатки неосевших частиц. Химкассета дополнительно очищает воздух от оставшихся примесей углекислых и прочих газов.

Осажденные на пластинах аэрозоли просто стекают вниз поддона под действием сил гравитации.

Очистка загрязненных воздушных сред используется на:

- электростанциях с котлами, сжигающими уголь;

- объектах мазутосжигающих производств;

- мусоросжигающих заводах;

- промышленных котлах химического восстановления;

- производственных печах отжига известняка;

- технологических котлах сжигания биомассы;

- предприятиях черной металлургии;

- производстве цветных металлов;

- объектах цементной промышленности;

- предприятиях переработки сельскохозяйственной продукции и других отраслях.

Диапазоны работы мощных промышленных электростатических фильтров с различными вредными веществами показаны на диаграмме.

Очистка воздуха в жилых помещениях осуществляется:

Принцип работы кондиционера демонстрирует картинка.

Загрязненный воздух прогоняется вентиляторами через электроды с приложенным к ним напряжением порядка 5 киловольт. Находящиеся в воздушном потоке микробы, клещи, вирусы, бактерии погибают, а частицы примесей, заряжаясь, пролетают на электроды улавливания пыли и оседают на них.

При этом происходит ионизация воздуха и выделение озона. Поскольку он относится к разряду сильнейших природных окислителей, то все живые организмы внутри кондиционера уничтожаются.

Превышение нормативной концентрации озона в воздухе недопустимо по санитарно-гигиеническим нормам. За этим показателем тщательно следят надзорные органы производителей кондиционеров.

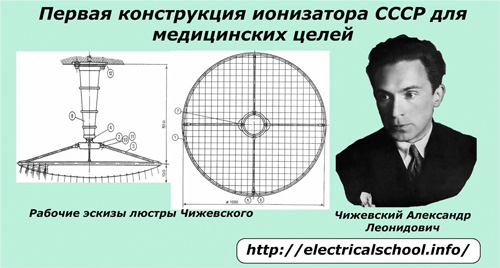

Прототипом современных ионизаторов послужила разработка советского ученого Чижевского Александра Леонидовича, которую он создал для восстановления здоровья людей, изнуренных в заключении тяжелейшими каторжными работами и плохими условиями содержания.

Катионы придавали жизненную энергию ослабшему организму, а выделяющийся озон убивал болезнетворных микробов и бактерии.

Современные ионизаторы лишены многих недостатков, которые были в первых конструкциях. В частности, сейчас строго лимитируется концентрация озона, применяются меры к снижению действия высоковольтного электромагнитного поля, используются биполярные устройства ионизации.

Однако, стоит заметить, что многие люди до сих пор путают назначение ионизаторов и озонаторов (производство озона в максимальном количестве), применяя последние не по назначению, чем сильно вредят своему здоровью.

Ионизаторы по принципу своей работы не выполняют все функции кондиционеров и не очищают воздух от пыли.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

ООО "БОЙЛЕР" поставляет электрофильтры различной конфигурации, которые обеспечивают очистку пылегазовоздушных потоков с температурой до +450 °С и исходной запылённостью до 150 г/м 3 .

Общие сведения об электрофильтрах

Электрофильтр - это устройство, в котором очистка газов от аэрозольных, твердых или жидких частиц происходит под действием электрических сил. В результате действия электрического поля заряженные частицы выводятся из очищаемого газового потока и осаждаются на электродах. Зарядка частиц происходит в поле коронного разряда. Электрофильтр представляет собой корпус прямолинейной или цилиндрической формы, внутри которого смонтированы осадительные и коронирующие электроды различной конструкции (в зависимости от назначения и области применения электрофильтра, а также от специфики улавливаемых частиц). Коронирующие электроды подключены к высоковольтному источнику питания выпрямленным током напряжением 50-60 кВ и выше. Электрофильтры, в которых улавливаемые твердые частицы удаляются с электродов встряхиванием, называются сухими, а те, в которых осаженные частицы смываются с электродов жидкостью или улавливаются жидкие частицы (туман, брызги), — мокрыми.

По числу электрических полей, через которые очищенный газ последовательно проходит, электрофильтры подразделяют на однопольные и многопольные. Иногда электрофильтры разбивают на параллельные по ходу газа камеры — секции. По этому признаку они могут быть одно- и многосекционными. Очищаемый в электрофильтре газ проходит активную зону в вертикальном или горизонтальном направлениях, поэтому электрофильтры бывают вертикальными или горизонтальными. По типу осадительных электродов электрофильтры делят на пластинчатые и трубчатые. Основные конструкторские типы электрофильтров — горизонтальный пластинчатый и вертикальный трубчатый. Электрофильтр названных типов может использоваться как мокрый или сухой улавливатель аэрозольных частиц.

Электрофильтры предназначены для высокоэффективной очистки газов от твердых и туманообразных примесей, выделяющихся при технологических процессах (сушка, обжиг, агломерация, сжигание топлива и т.д.). Электрофильтры находят все более широкое применение для очистки воздуха в системах аспирации. Электрофильтры очищают газы от пыли с частицами размером 0,01—100 мкм при tr 3 газа. Эффективность работы электрофильтра зависит от свойств частиц и газа, скорости и равномерности распределения очищаемого потока в сечении фильтров и т.д. Чем выше напряженность поля и меньше скорость газа, тем лучше улавливаются частицы.

Преимуществами электрофильтров являются:

- возможность очистки газов температурой до 450 °С;

- высокая степень очистки газов - до 99,95 %;

- низкое гидравлическое сопротивление;

- возможность очистки газов с повышенной влажностью.

Подходы к разработке электрофильтров

Разработка осадительных и коронирующих электродов, создающих самое эффективное электрическое поле

Ключевыми системами электрофильтра являются осадительные и коронирующие электроды. Поэтому нами разработано сочетание систем осадительных и коронирующих, которые создают эффективное электрическое поле с постоянной плотностью токов по поверхности осаждения. Форма осадительного электрода запатентована и позволяет создавать электроды длиной до 20 м, а также запатентована форма профиля коронирующего элемента, сохраняющего высокую жесткость на длине до 4 м.

Совмещение газораспределения с осаждением частиц на входе

Регулируемая газораспределительная решетка, совмещающая в себе функции газораспределения и инерционного уловителя крупных фракций пыли. Конструкция газораспределительной решетки позволяет снизить входную запыленность на 30%, а возможность регулирования - достижение равномерного газораспределения.

Максимальное использование объема корпусов электрофильтров под поле коронного разряда

Достигается применением новой пневмосистемы встряхивания коронирующих электродов, позволяющей создать минимальное межпольное расстояние. Пневмоклапаны этой системы располагаются снаружи электрофильтра и позволяют производить обслуживание и регулирование системы встряхивания без остановки электрофильтра. Особенностью системы является высокая степень работоспособности за счет отсутствия вращающихся частей: валов и вал-изоляторов.

Эффективная борьба со вторичным уносом пыли

Система предзарядки и доулавливания повышает эффективность работы электрического поля и снижает вторичный унос пыли при регенерации осадительных электродов.

Описание узлов электрофильтров

Электрофильтр состоит из:

Корпус

Корпус состоит из опорного пояса с бункерами, стоек, ригелей двутаврового сечения, стеновых панелей, внутренних площадок-распорок, потолка и крыши.

Поперечные балки опорного пояса с стойками и ригелями составляют рамные конструкции, которые раскрепляются продольными связями, стеновыми панелями и потолком.

Конструктивные элементы корпуса выполняются из стали толщиной, рассчитанной для того, чтобы нести нагрузку внутреннего оборудования, усилия, вызванные внутренним разрежением, дополнительные нагрузки, связанные с условиями эксплуатации, нагрузки от теплоизоляции и климатические нагрузки.

На полки ригелей опираются балки подвеса осадительных электродов.

Изоляторы устанавливаются на крыше и защищаются коробками. На изоляторы через систему балок, располагаемых над полем коронного разряда, опираются коронирующие электроды. Нагрузка через стойки передается на опорный пояс и постамент.

Внутренние переходные площадки, устанавливаемые между стойками, выполняют функции распорок в корпусе электрофильтра, что позволяет увеличить прочность корпуса.

Стойки и ригеля зашиваются снаружи стеновыми и потолочными панелями соответственно, что образовывает ровную оребреную поверхность и упрощает процесс монтажа теплоизоляции электрофильтра.

Корпус электрофильтра содержит в соответствующих местах герметичные смотровые люки, снабженные защитным устройством блокировки. На конструкцию люков разработаны технические условия.

Система газораспределения

На входе в электрофильтр в зависимости от входной запыленности и условий подвода устанавливается одна или две регулируемые газораспределительные решетки. Газораспределительные решетка выполняет функции оптимизации газораспределения и улавливания крупной фракции пыли. Настройка газораспределительной решетки выполняется при проведении пуско-наладочных работ.

Для электрофильтров с малым временем пребывания частиц в поле коронного разряда взамен газораспределительной решетки на выходе устанавливается решетка электростатического доулавливания. Данная решетка имеет лабиринтные выходы обеспечивающие улавливание частиц получивших заряд в электрофильтре, но не уловленные им.

Осадительные электроды

Осадительный электрод WS – формы изготавливается из листовой стали 08Ю методом холодного профилирования. Профиль WS640 работает при температуре 350 о С, большим преимуществом которого является: повышенная жесткость, абразивная стойкость, препятствие вторичному уносу пыли и низкое аэродинамическое сопротивление.

В верхней части элементы крепятся к балке подвеса, которая опирается на специальные выступы на опорных балках. В нижней части к элементам крепится балка встряхивания. Балка встряхивания воспринимает на себя удар молотка и передает вибрацию на осадительный электрод. Элементы между собой собираются в замок, который обеспечивает сохранение геометрической формы при большой высоте осадительного электрода, но при этом не поглощает упругие деформации при встряхивании.

Для сохранения фиксированного межэлектродного расстояния устанавливаются гребенки.

На конструкцию осадительных электродов утверждены технические условия.

Коронирующие электроды

![]()

В качестве элемента коронирующего электрода применяется полая поверхность трубчатой формы с иглами расчетной величины. Данная конструкция имеет высокую жесткость, что обеспечивает сохранность геометрической формы в процессе работы. Элементы устанавливаются в плоскую рамную конструкцию образуя коронирующий электрод. Проблема обрыва коронирующих элементов решена благодаря отработанной конструкции самого элемента и его крепежа.

Коронирующие электроды через систему балок опираются на керамические изоляторы.

Конструкция коронирующих элементов исключает так называемые пережоги дуговым разрядом.

На конструкцию коронирующих электродов утверждены технические условия.

Система встряхивания осадительных электродов

Для встряхивания электродов предусматриваются различные системы.

Система состоит из вала встряхивания, на котором расположены со смещением под углом (веером) молотки.

Весь комплекс приводится в действие с помощью редукторного двигателя, вращающегося с низкой скоростью. Мотор-редуктор располагается на площадке обслуживания снаружи электрофильтра, что позволяет беспрепятственно его обслуживать.

Используемое устройство имеет преимущество в том, что обеспечивает продольное встряхивание ряда осадительных электродов, ограничивая, таким образом, повторное поднятие пыли. Форма молотка обеспечивает его надежность.

На конструкцию утверждены технические условия.

Система встряхивания коронирующих электродов

В зависимости от ситуации нами применяется несколько вариантов системы встряхивания электродов: электромеханическая и пневматическая.

Отказ от системы механического встряхивания коронирующих электродов путем подъема и сброса молотков, расположенных над электродной системой или в межпольном пространстве уменьшает на 15% габариты корпуса электрофильтра, что повышает коэффициент использования объема электрофильтра под создание поля коронного разряда.

Наша фирма выполнила существенную модернизацию системы пневмовстряхивания коронирующих электродов заменив раздаточные трубы с соплами и молотками на систему с вибраторами. Для эффективного встряхивания внесены конструктивные доработки и в рамы коронирующих электродов, изменен подвод сжатого воздуха и выполнена разработка электроизолирующих элементов для безопасного подвода сжатого воздуха. Сжатый воздух подводится к вибраторам, установленным на тягах коронирующих электродов посредствам которых вибрация передается непосредственно на элементы. Воздействия вибрации на рамы и опорные изоляторы не происходит.

Питание высокого напряжения

Основными частями агрегата питания являются:

Основные технические характеристики агрегата сведены в таблицу

| Наименование параметра | Величина |

| Номинальное напряжение сети, В | 380 |

| Номинальная частота, Гц | 50 |

| Номинальный выпрямленный ток нагрузки (среднее значение), мА | 200…2000 |

| Номинальное выпрямленное напряжение, кВ | 80…110 |

Читайте также: