Обработка на протяжных станках кратко

Обновлено: 05.07.2024

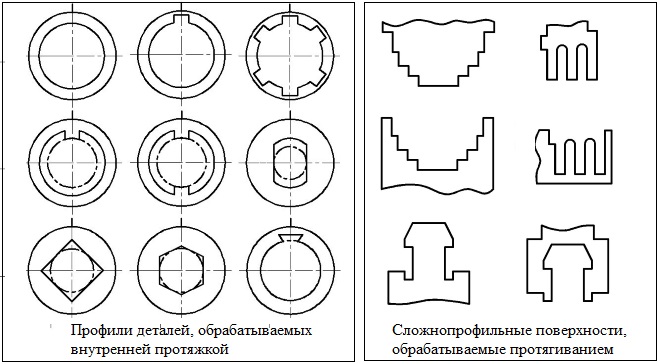

Протягивание - метод обработки разнообразных по форме наружных и внутренних поверхностей деталей многолезвийным инструментом - протяжкой. На протяжных станках можно обрабатывать отверстия круглой, квадратной формы, сквозные внутренние многогранники; шлицы с прямыми и винтовыми канавками; шпоночные пазы в отверстиях различных деталей. При наружном протягивании обрабатывают плоские и фасонные поверхности, канавки, рифления, профили конических, цилиндрических (прямозубых и косозубых) зубчатых колес и т.д. Этот метод отличается высокой производительностью, обеспечивает достаточно высокую точность обработки (7 - 9-й квалитет), хорошее качество обработанной поверхности (Ra = 2,5. 0,32 мкм) и широко применяется в различных по серийности производствах.

Формообразование поверхностей при протягивании происходит по методу копирования профиля режущих кромок инструмента на обрабатываемую поверхность заготовки Для обработки протягиванием достаточно только главного движения, которое может совершать либо инструмент, либо заготовка. Это движение может быть возвратно-поступательным или вращательным. Функция подачи, т.е. непрерывность врезания инструмента, обеспечивается за счет особенностей конструкции протяжки.

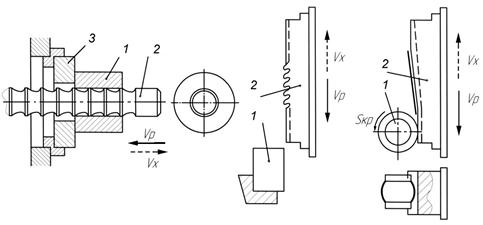

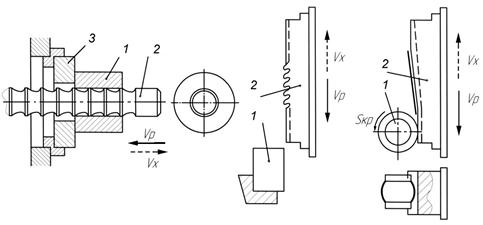

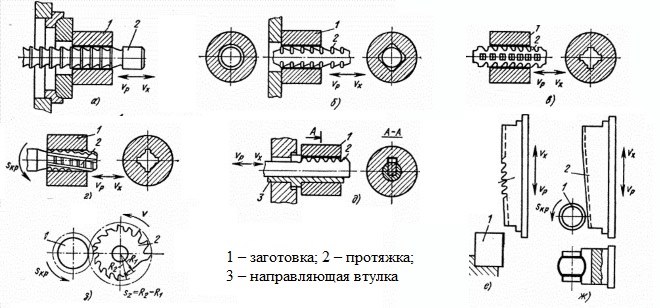

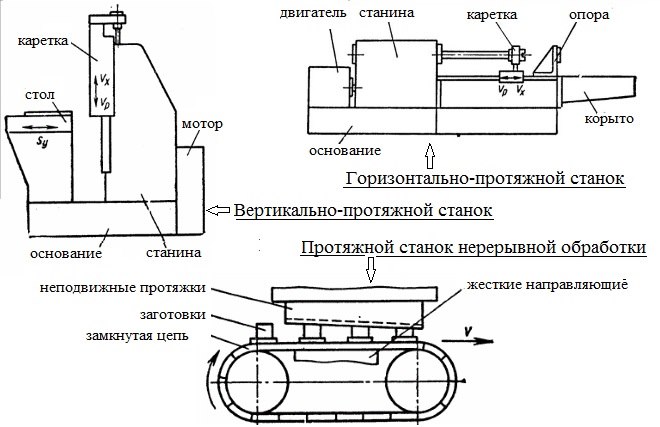

Группу протяжных станков составляют горизонтально-протяжные и вертикально-протяжные станки. На рис.5.1 представлены схемы обработки различных поверхностей на протяжных станках.

Рис.5.1. Схемы обработки поверхностей на протяжных станках

Обработка на горизонтально-протяжном станке цилиндрического отверстия в заготовке 1 происходит при главном поступательном движении инструмента - круглой протяжки 2 со скоростью V. Заготовку устанавливают с упором в вертикальную плоскость втулки 3 (рис.5.1,а). В том случае, если базовая поверхность заготовки неперпендикулярна оси обрабатываемого отверстия, применяют самоустанавливающуюся, например, сферическую опору. При обработке внутренних поверхностей других профилей (квадратного, шлицевого и др.) протягивание производится по аналогичной схеме с использованием инструментов соответствующей геометрии. Схема протягивания внутренней поверхности на вертикально-протяжном станке в принципе не отличается от рассмотренной.

При обработке винтовых шлицев или внутренних винтовых зубьев наряду с главным поступательным движением протяжки заготовка или инструмент совершают вращательное движение подачи, которое должно быть согласовано с шагом винтовой поверхности.

При наружном протягивании плоских и фасонных поверхностей на горизонтально-протяжных или вертикально-протяжных станках главное движение совершает инструмент или заготовка (рис.5.1,б,в). При протягивании наружных поверхностей вращения плоской протяжкой дополнительно кроме главного движения инструмента необходима круговая подача заготовки.

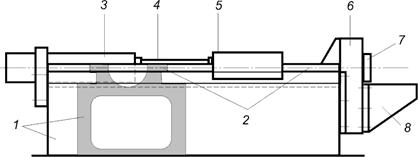

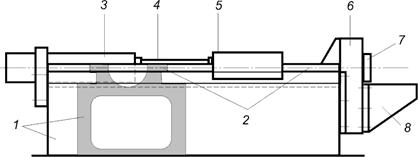

На горизонтально-протяжных станках (рис.5.2) в основном обрабатываются внутренние поверхности различной формы и назначения - цилиндрические и фасонные поверхности, шпоночные пазы, шлицы, внутренние зубья и т. п. Эти станки отличаются достаточно высокой универсальностью и простотой обслуживания, могут быстро переналаживаться и поэтому применяются в практике машиностроения достаточно широко.

Рис.5.2. Компоновка горизонтально-протяжного станка: 1 - станина; 2 - направляющие; 3 - гидроцилиндр; 4 - шток; 5 - каретка; 6 - стойка; 7 - адаптер; 8 - кронштейн

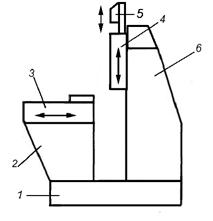

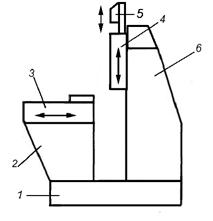

Вертикально-протяжные станки позволяют производить обработку как внутренних, так и наружных поверхностей. Эти станки имеют вертикальную компоновку, поэтому занимают меньшие цеховые площади, но большая высота станка осложняет их обслуживание. Вертикально-протяжные станки хорошо поддаются автоматизации, при соответствующей модернизации их можно использовать для обработки наружных поверхностей вращения. Основные узлы станка базируются на массивной опорной плите 1 (рис.5.3).

Рис.5.3. Схема компоновки вертикально-протяжного станка

По вертикальным направляющим стойки 6 движется рабочая каретка 4 и вспомогательная каретка 5. Заготовка устанавливается в приспособлении на столе станка 3, смонтированном на тумбе 2. Перед началом обработки обе каретки находятся в исходном крайнем верхнем положении, при этом протяжка удерживается патроном вспомогательной каретки.

После установки заготовки на стол станка вспомогательная каретка опускается и подает в отверстие заготовки переднюю направляющую часть протяжки. Протяжка, упираясь торцом в дно патрона рабочей каретки, захватывается в патрон и при включении вертикальной подачи рабочей каретки вместе с ней перемещается вниз, осуществляя при этом обработку поверхности заготовки за один рабочий ход. Когда рабочая каретка и инструмент находятся в крайнем нижнем положении, заготовку снимают со станка. Рабочая каретка возвращается в верхнее исходное положение; при этом рабочий патрон упирается в стол и его кулачки, разжимаясь, освобождают нижний конец протяжки. Одновременно патрон вспомогательной каретки захватывает протяжку за верхний конец и поднимает ее в крайнее верхнее положение. На стол устанавливается новая заготовка. Цикл обработки может быть полностью автоматизирован, если станок оснащен соответствующим загрузочно-разгрузочным устройством.

Различают два вида протягивания при обработке на протяжных станках: свободное и координатное. При свободном протягивании должны быть обеспечены точность размеров и формы обрабатываемых поверхностей и их шероховатость. Поэтому при свободном протягивании заготовка самоустанавливается относительно инструмента. При координатном протягивании кроме вышеперечисленных требований к точности и качеству обработанной поверхности дополнительно предъявляются определенные требования к точности размеров, определяющих положение обработанной поверхности относительно других поверхностей заготовки. Для этого при обработке на станке положение заготовки должно быть строго фиксированным относительно протяжки при помощи специальных приспособлений.

При обработке поверхностей на вертикально- и горизонтально-протяжных станках рассмотренных выше типов происходят значительные затраты времени на вспомогательные движения. Поэтому при протягивании больших партий заготовок целесообразно использовать горизонтально-протяжные станки непрерывного действия конвейерного или карусельного типа, которые дают выигрыш в производительности по сравнению, например, с вертикально-протяжными станками примерно в 5…10 раз. На этих станках в качестве инструмента используют плоские протяжки с неподвижным закреплением на станке.

На рис.5.4 представлена схема непрерывного протягивания наружных поверхностей заготовок на горизонтально-протяжном станке конвейерного типа. Заготовки 1 устанавливаются в приспособления, закрепленные на непрерывно вращающейся тяговой цепи 3. Процесс обработки происходит при движении заготовок относительно протяжки 2. Установка и съем готовых деталей осуществляется автоматическим устройством на соответственно загрузочной и разгрузочной позициях.

Рис.5.4. Схема непрерывного протягивания на горизонтально-протяжном станке конвейерного типа

Иногда для выполнения некоторых видов протяжных работ в качестве оборудования используются различных типов прессы. Инструмент в виде прошивки является разновидностью протяжки и отличается от нее рядом конструктивных особенностей, обусловленных тем, что она работает на сжатие.

План лекции

Лекция 5. Обработка на протяжных, строгальных и долбежных станках

1. Обработка заготовок на протяжных станках

2. Обработка заготовок на строгальных станках

3. Обработка заготовок на долбежных станках

Протягивание - метод обработки разнообразных по форме наружных и внутренних поверхностей деталей многолезвийным инструментом - протяжкой. На протяжных станках можно обрабатывать отверстия круглой, квадратной формы, сквозные внутренние многогранники; шлицы с прямыми и винтовыми канавками; шпоночные пазы в отверстиях различных деталей. При наружном протягивании обрабатывают плоские и фасонные поверхности, канавки, рифления, профили конических, цилиндрических (прямозубых и косозубых) зубчатых колес и т.д. Этот метод отличается высокой производительностью, обеспечивает достаточно высокую точность обработки (7 - 9-й квалитет), хорошее качество обработанной поверхности (Ra = 2,5. 0,32 мкм) и широко применяется в различных по серийности производствах.

Формообразование поверхностей при протягивании происходит по методу копирования профиля режущих кромок инструмента на обрабатываемую поверхность заготовки Для обработки протягиванием достаточно только главного движения, которое может совершать либо инструмент, либо заготовка. Это движение может быть возвратно-поступательным или вращательным. Функция подачи, т.е. непрерывность врезания инструмента, обеспечивается за счет особенностей конструкции протяжки.

Группу протяжных станков составляют горизонтально-протяжные и вертикально-протяжные станки. На рис.5.1 представлены схемы обработки различных поверхностей на протяжных станках.

Рис.5.1. Схемы обработки поверхностей на протяжных станках

Обработка на горизонтально-протяжном станке цилиндрического отверстия в заготовке 1 происходит при главном поступательном движении инструмента - круглой протяжки 2 со скоростью V. Заготовку устанавливают с упором в вертикальную плоскость втулки 3 (рис.5.1,а). В том случае, если базовая поверхность заготовки неперпендикулярна оси обрабатываемого отверстия, применяют самоустанавливающуюся, например, сферическую опору. При обработке внутренних поверхностей других профилей (квадратного, шлицевого и др.) протягивание производится по аналогичной схеме с использованием инструментов соответствующей геометрии. Схема протягивания внутренней поверхности на вертикально-протяжном станке в принципе не отличается от рассмотренной.

При обработке винтовых шлицев или внутренних винтовых зубьев наряду с главным поступательным движением протяжки заготовка или инструмент совершают вращательное движение подачи, которое должно быть согласовано с шагом винтовой поверхности.

При наружном протягивании плоских и фасонных поверхностей на горизонтально-протяжных или вертикально-протяжных станках главное движение совершает инструмент или заготовка (рис.5.1,б,в). При протягивании наружных поверхностей вращения плоской протяжкой дополнительно кроме главного движения инструмента необходима круговая подача заготовки.

На горизонтально-протяжных станках (рис.5.2) в основном обрабатываются внутренние поверхности различной формы и назначения - цилиндрические и фасонные поверхности, шпоночные пазы, шлицы, внутренние зубья и т. п. Эти станки отличаются достаточно высокой универсальностью и простотой обслуживания, могут быстро переналаживаться и поэтому применяются в практике машиностроения достаточно широко.

Рис.5.2. Компоновка горизонтально-протяжного станка: 1 - станина; 2 - направляющие; 3 - гидроцилиндр; 4 - шток; 5 - каретка; 6 - стойка; 7 - адаптер; 8 - кронштейн

Вертикально-протяжные станки позволяют производить обработку как внутренних, так и наружных поверхностей. Эти станки имеют вертикальную компоновку, поэтому занимают меньшие цеховые площади, но большая высота станка осложняет их обслуживание. Вертикально-протяжные станки хорошо поддаются автоматизации, при соответствующей модернизации их можно использовать для обработки наружных поверхностей вращения. Основные узлы станка базируются на массивной опорной плите 1 (рис.5.3).

Рис.5.3. Схема компоновки вертикально-протяжного станка

По вертикальным направляющим стойки 6 движется рабочая каретка 4 и вспомогательная каретка 5. Заготовка устанавливается в приспособлении на столе станка 3, смонтированном на тумбе 2. Перед началом обработки обе каретки находятся в исходном крайнем верхнем положении, при этом протяжка удерживается патроном вспомогательной каретки.

После установки заготовки на стол станка вспомогательная каретка опускается и подает в отверстие заготовки переднюю направляющую часть протяжки. Протяжка, упираясь торцом в дно патрона рабочей каретки, захватывается в патрон и при включении вертикальной подачи рабочей каретки вместе с ней перемещается вниз, осуществляя при этом обработку поверхности заготовки за один рабочий ход. Когда рабочая каретка и инструмент находятся в крайнем нижнем положении, заготовку снимают со станка. Рабочая каретка возвращается в верхнее исходное положение; при этом рабочий патрон упирается в стол и его кулачки, разжимаясь, освобождают нижний конец протяжки. Одновременно патрон вспомогательной каретки захватывает протяжку за верхний конец и поднимает ее в крайнее верхнее положение. На стол устанавливается новая заготовка. Цикл обработки может быть полностью автоматизирован, если станок оснащен соответствующим загрузочно-разгрузочным устройством.

Различают два вида протягивания при обработке на протяжных станках: свободное и координатное. При свободном протягивании должны быть обеспечены точность размеров и формы обрабатываемых поверхностей и их шероховатость. Поэтому при свободном протягивании заготовка самоустанавливается относительно инструмента. При координатном протягивании кроме вышеперечисленных требований к точности и качеству обработанной поверхности дополнительно предъявляются определенные требования к точности размеров, определяющих положение обработанной поверхности относительно других поверхностей заготовки. Для этого при обработке на станке положение заготовки должно быть строго фиксированным относительно протяжки при помощи специальных приспособлений.

При обработке поверхностей на вертикально- и горизонтально-протяжных станках рассмотренных выше типов происходят значительные затраты времени на вспомогательные движения. Поэтому при протягивании больших партий заготовок целесообразно использовать горизонтально-протяжные станки непрерывного действия конвейерного или карусельного типа, которые дают выигрыш в производительности по сравнению, например, с вертикально-протяжными станками примерно в 5…10 раз. На этих станках в качестве инструмента используют плоские протяжки с неподвижным закреплением на станке.

На рис.5.4 представлена схема непрерывного протягивания наружных поверхностей заготовок на горизонтально-протяжном станке конвейерного типа. Заготовки 1 устанавливаются в приспособления, закрепленные на непрерывно вращающейся тяговой цепи 3. Процесс обработки происходит при движении заготовок относительно протяжки 2. Установка и съем готовых деталей осуществляется автоматическим устройством на соответственно загрузочной и разгрузочной позициях.

Рис.5.4. Схема непрерывного протягивания на горизонтально-протяжном станке конвейерного типа

Иногда для выполнения некоторых видов протяжных работ в качестве оборудования используются различных типов прессы. Инструмент в виде прошивки является разновидностью протяжки и отличается от нее рядом конструктивных особенностей, обусловленных тем, что она работает на сжатие.

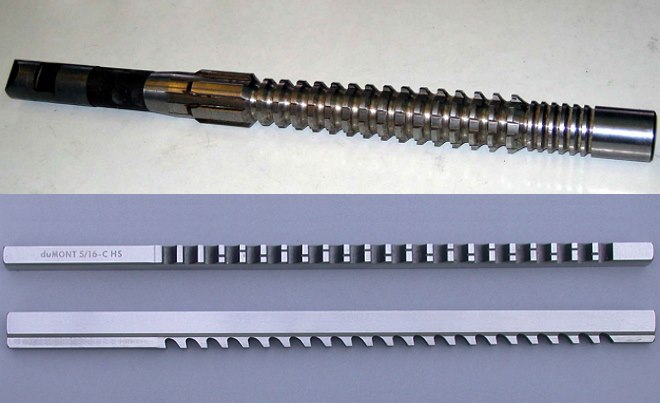

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Большинство протяжных станков налаживаются под обработку однотипных деталей

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из быстрорежущих сталей со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Значимые элементы круглой протяжки

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

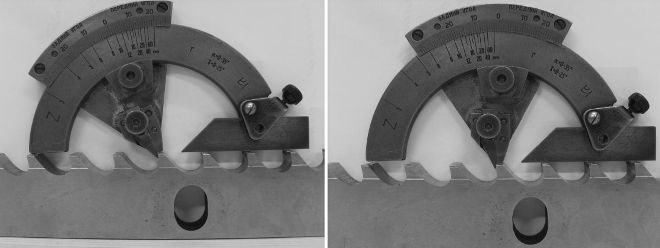

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Основные части протяжных станков

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

- оборудование с ЧПУ, которое может быть как горизонтально-протяжным станком, так и вертикально-протяжным (на таком оборудовании автоматизированы процессы установки и снятия обрабатываемых заготовок, а также замены рабочего инструмента).

Выбирая оборудование для выполнения протягивания, специалисты ориентируются на два основных параметра таких станков: развиваемую тяговую силу, величина которой может находиться в интервале 50–1000 кН, и длину хода протяжки, которую можно выбрать в диапазоне 1000–2000 мм.

Протяжной станок рассчитан на максимально чистую обработку как внутренней части, так и наружной поверхности деталей любой конфигурации.

Существуют всевозможные металлообрабатывающие устройства, отличающиеся друг от друга определенными технологическими признаками, наиболее главным из которых является их прямое назначение.

Данный пункт подразумевает:

- станки с внутренним вариантом протяжки;

- станки для наружного протягивания.

Одними из наиболее распространенных в этом семействе являются протяжные станки с системой внутреннего протягивания. Среди всего разнообразия наиболее популярным по праву считается протяжной станок с вертикальной системой протяжки, который используется как для обработки наружных, так и внутренних частей различных деталей.

Следующим признаком, указывающим на различие станков по обработке металлов, являются характер рабочего движения и его направление.

Вариант внешнего вида протяжного станка

По своим характеристикам все станки принадлежат к одному из следующих типов:

- с горизонтальной системой протяжки;

- с системой вертикальной протяжки;

- аппарат с конвейерным движением прямолинейного типа, основой которого является непрерывность действия;

- станок, располагающий вариантом кругового движения как протяжки, так и заготовки;

- станок, обладающий возможностью использования различных движений заготовки и протяжки одновременно, а также во всевозможных комбинациях.

Горизонтальная протяжка

Горизонтальный протяжной станок применяется во всех случаях, когда появляется необходимость проведения обработки внутренней или наружной части детали, главное движение которого будет происходить в линейном горизонтальном направлении. Правильное движение осуществляется за счет специальных протяжек, имеющих различные профили.

Горизонтальный протяжной станок

Рабочий цикл такого станка осуществляется только в строго горизонтальном направлении. Снятие со всей площади обрабатываемой детали стружки, в процессе эксплуатации, осуществляется благодаря равномерному движению зубьев по всей величине имеющейся протяжки. Для того, чтобы весь процесс был полностью автоматизированным и безопасным — имеет смысл использовать аппарат для обработки и резки металла с установленным ЧПУ.

Станки с вертикальной протяжкой рассчитаны на проведение точной обработки поверхностей деталей различной формы, сделанных как из черных, так и из цветных металлов. Протяжной станок вертикальной конфигурации используется, как правило, в различных отраслях промышленности — таких, как машиностроение — с целью массового производства деталей всевозможной формы.

Схема наладки горизонтально-протяжного станка

Вертикальная протяжка

Принцип действия вертикально протяжного станка для внутреннего протягивания основан на том, что главное движение осуществляется прямолинейно в вертикальном направлении режущим элементом станка в то время, как заготовка будущей детали остается неподвижной. Кроме того, при использовании на таких аппаратах метода винтового протягивания, являющегося одним из видов внутренней протяжки, как самой заготовке, так и элементу, производящему резку, придается еще и дополнительное вращение.

Вертикальный протяжной станок

Вертикальный протяжной станок внутреннего протягивания обладает практически тем же принципом работы, как и горизонтальный, но с некоторыми преимуществами, к которым можно отнести следующее:

Схема наладки вертикально-протяжного станка

Вертикально-протяжные станки также бывают как наружного, так и внутреннего типа протягивания. Все эти виды следующими характеристиками:

- тяговая сила, в зависимости от модели станка, может составлять от 50 до 200 кН;

- предельно максимальная величина, на которую двигается рабочая каретка, находится в границах от 60 до 160 сантиметров;

- скорость движения протяжки во время рабочего цикла может варьировать в пределах от 0,5 до 14 метров в минуту.

Стоит заметить, что и горизонтальные и вертикальные протяжные станки используют в своем процессе полуавтоматический принцип работы. Исключение составляют лишь протяжные станки с ЧПУ, весь процесс производства которых максимально упрощен и имеет наиболее высокую скорость.

Еще одним признаком, отличающим друг от друга металлообрабатывающие станки, является количество имеющихся рабочих кареток, так как существуют станки не только с одной, но и с несколькими.

К следующему отличительному признаку относится позиция. Наиболее простой является одно позиционная конструкция, однако наиболее эффективными считаются станки с имеющимся многопозиционным принципом работы, так как они содержат в своей технологической оснастке заводские устройства столов с поворотной системой.

Обзор станка модели 7Б55

Технические характеристики протяжных станков для работы по металлу включают в себя следующие важные показатели — силу рабочей тяги и максимальную величину движения протяжки. Отечественными производителями выпускаются различные модели протяжных станков для металлообработки, способных удовлетворить все необходимые потребности заказчика. К одному из таких станков относится модель 7Б55.

Внешний вид протяжного станка 7Б55

Техническое устройство данного станка имеет следующее описание:

- основной частью технологической оснастки является сварная, полая внутри станина, в середине которой располагается мощный гидравлический привод;

- сам привод состоит из силового цилиндра и штока, горизонтально перемещающегося по специальным направляющим салазкам;

- на штоке установлен патрон, в котором происходит фиксация протяжки;

- схема станка имеет и специальный вспомогательный патрон, предназначенный для крепления конца режущего инструмента.

Во время рабочего процесса происходит перемещение вспомогательного патрона по горизонтально расположенным салазкам совместно с протяжкой до самого упора. В конечной точке движения происходит разрыв их связи при помощи специального пружинного кулачка. После выполнения отрезным станком всей операции резки протяжка возвращается в свое первоначальное положение и вновь присоединяется к вспомогательному патрону.

Как и большинство станков такого класса, 7Б55 поддерживает лишь полуавтоматический режим обработки деталей. Однако, технические характеристики протяжных станков позволяют осуществлять усовершенствование путем установки ЧПУ, которое доводит весь рабочий процесс до полного автоматизма.

Обзор металлообрабатывающего станка модели 7Б56

С 1981 года для промышленной области стал выпускаться протяжной станок модели 7Б56. Обрабатывают на протяжном станке данной модели методом правильной горизонтальной протяжки через сквозные отверстия детали. Сама же проводимая обработка является черновой, а состав обрабатываемых деталей — черные и цветные металлы, а также различные сплавы.

Внешний вид станка 7Б56 Протяжной станок 7Б56

В случае применения дополнительных инструментов появлялась возможность проводить и наружную обработку деталей.

Данный аппарат обладал высокой точностью обработки и достаточно большой производительностью, чтобы использоваться для промышленных масштабов. Ниже приведено описание конструктивных особенностей и характеристик протяжного горизонтального станка 7Б56.

К его особенностям относятся:

- плавная регулировка скорости как рабочего, так и возвратного движения;

- гидравлический привод имеющегося протяжного механизма;

- хорошее качество обработанной поверхности, связанное с повышенной устойчивостью станка к вибрациям. Данное условие было достигнуто за счет повышенного уровня жесткости и позволяет одинаково работать во всем диапазоне тяговых усилий на любой скорости;

- автоматическая подача смазочного материала ко всем трущимся поверхностям, а также качественная фильтрация находящегося в гидравлической системе масла;

- срабатывание имеющейся сигнализации в случае, когда режущий инструмент затупится;

- наличие бесконтактных путевых переключателей, а также электромагнитов постоянного тока позволяет добиться высокой степени надежности и безопасности всего электрооборудования;

- возможность модернизации данного станка для последующей установки на автоматическую линию;

- точность обработки горизонтально протяжного станка 7Б56 относится к нормальному классу (H);

- общая длина рабочего хода имеющихся горизонтальных салазок составляет 160 см.;

- скорость движения протяжного механизма варьируется в диапазоне 1,5 – 11,5 метров в минуту;

- усилие гидравлической тяги равно 200 кН;

- наличие мощного электродвигателя в 30 киловатт, осуществляющего движение основного привода.

Гидравлическая схема протяжного станка 7Б56

Краткий обзор станка модели 7523

Еще одним, довольно распространенным, можно назвать горизонтальнопротяжной станок серии 7523. Данный полуавтоматический агрегат имеет широкое применение при проведении работ со сквозными отверстиями на деталях всевозможных размеров и форм. Данная модификация введена в эксплуатацию в 1987 году, придя на смену модели горизонтального протяжного полуавтомата 7Б57.

Назначение данного полуавтоматического горизонтально протяжного станка заключается в обработке круглых и шлицевых отверстий, а также шпоночных пазов.

Осуществляя обработку по металлу отрезной станок 7523 имеет следующие параметры:

- нормальный класс точности (H);

- длина рабочего хода салазок, расположенных в горизонтальном направлении, составляет 125 см.;

- наличие у станка электрического привода, мощность которого равна 11 кВт;

- номинальный вес станка порядка 4100 кг.;

- сила горизонтальной тяги составляет 100 кН.

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

Техника обработки деталей

Описание процесса проведения обработки на протяжных станках заключается в следующем: деталь, которая подлежит обработке, закрепляется на стандартную планшайбу рабочего стола с соблюдением всех мер безопасности. Через отверстие этой детали пропускается протяжное приспособление, которое фиксируется непосредственно в тяговом патроне. После включения пусковой кнопки во внутрь цилиндра осуществляется подача масла, которое давит на шток, заставляя перемещаться протяжной элемент.

В то время, когда движущаяся каретка своим упорным элементом наедет на специальный упор для перестановки — произойдет срабатывание концевого выключателя, вследствие чего осуществится остановка рабочего хода каретки. На следующем этапе эксплуатации произойдет включение ее движения в противоположном направлении.

На завершающем этапе происходит задействование оператором кнопки включения холостого хода протяжки, после чего она вернется в свое исходное положение и на этом рабочий цикл аппарата будет считаться законченным.

Современный горизонтально-протяжной станок

Непосредственно от модели протяжного станка зависят и варианты фиксации элемента протяжки в патроне, которые могут быть не только обычными и быстросъемными, но и полностью автоматическими.

Благодаря тому, что на хвостовике корпуса станка имеется специальная резьба — происходит соединение патрона с рабочей кареткой.

Требования по мерам безопасности

В процессе работы на протяжных станках необходимо строго соблюдать меры личной безопасности, которые имеют общие принципы в отношении всего металлообрабатывающего оборудования.

Существует специализированный документ, содержащий набор условий и требований, предъявляемых к протяжным станкам, устанавливающимся на производстве. Так, к примеру, безопасность при осуществлении резки на металлообрабатывающих станках с вертикальным протяжением обеспечивается за счет установки специального ограждающего элемента, защищающего оператора от получения травм в случаях выпадения из патрона возвратного механизма тяжелой протяжки.

В период проведения работ на горизонтально-протяжных станках обязательным является установка защитного откидывающегося экрана со стеклом для слежения за процессом по всей территории выезда протяжного элемента.

Стоит отметить, что в целях безопасности категорически запрещается устанавливать, а также снимать протяжку во время работы металлообрабатывающего станка.

В случае эксплуатации протяжки, чей вес составляет более восьми килограмм, обязательным требованием является использование специального подъемника.

Протягивание – высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают многолезвийным режущим инструментом — протяжкой при ее поступательном движении относительно неподвижной заготовки (главное движение).

Принцип протягивания заключается в том, что размер каждого последующего зуба протяжки больше предыдущего, при этом каждый зуб срезает с обрабатываемой поверхности заготовки стружку небольшой толщины, вследствие чего обработанная поверхность имеет малую шероховатость. Несмотря на сравнительно низкую скорость резания при протягивании, этот метод является высокопроизводительным вследствие большой суммарной длины одновременно работающих режущих лезвий.

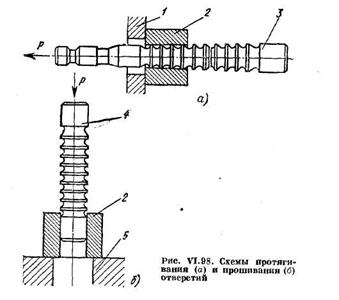

На рис. 58, а, б приведены схемы протягивания и прошивания отверстий. При протягивании заготовка 2 торцовой частью опирается на кронштейн станка 1. Силой Р протяжка 3 протягивается через обрабатываемое отверстие заготовки. При прошивании заготовка 2 опирается на стол пресса 5. Сила Р, приложенная к торцу прошивки 4, проталкивает ее через обрабатываемое отверстие заготовки.

В отличие от протяжки, которая работает на растяжение прошивка работает на сжатие. Длина прошивки во избежание продольного изгиба не превышает 15 ее диаметров.

Режим резания

Скорость резания. При протягивании скоростью резания v является скорость поступательного движения протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно v = 8 –15 м/мин.

Подача. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки; sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным.

Протяжки

По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными – полузамкнутые и открытые поверхности различного профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими и уплотняющими. В первом случае зубья имеют острые режущие лезвия, во втором – округленные, работающие по методу пластического деформирования поверхности без снятия стружки. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

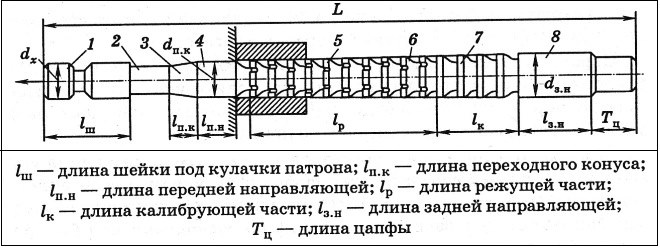

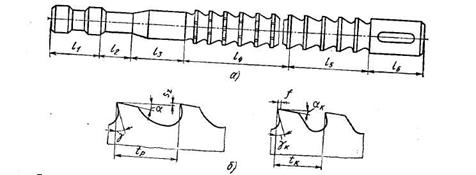

На рис. 59, а показаны элементы круглой протяжки.

Элементы круглой протяжки. Замковая часть (хвостовик) l1 служит для закрепления протяжки в патроне тянущего устройства станка; шейка l2 — для соединения замковой части с передней направляющей частью; передняя направляющая часть l3 вместе с направляющим конусом — для центрирования обрабатываемой заготовки в начале резания.

Режущая часть l4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска.

Калибрующая часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости.

Задняя направляющая часть l6 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружколомные канавки в шахматном порядке.

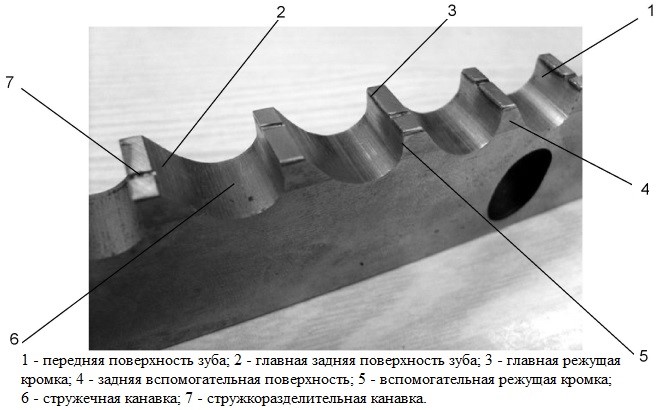

Рис. 59. Элементы и геометрия зуба круглой протяжки

Геометрия зуба протяжки. Геометрия зубьев режущей и калибрующей частей показана на рис. 59, б. Передние и задние углы протяжки измеряют в плоскости, перпендикулярной к главному режущему лезвию. Передний угол γ (5–20°) выбирают в зависимости от свойств обрабатываемого материала, задний угол α (1–4°) – в зависимости от класса точности обработки.

Калибрующие зубья имеют на задней поверхности фаску (ленточку) шириной f = 0,2 – 0,3 мм, у которой задний угол αк= 0°. Фаска необходима для того, чтобы после переточки по передней поверхности зуба размеры протяжки не изменялись.

Шаг режущих зубьев tp протяжки определяют в зависимости от длины L протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало одновременно не менее трех зубьев. Шаг режущих зубьев tp = (1,25–1,5) мм; шаг калибрующих зубьев tк = (0,6 – 0,7) tp мм.

Читайте также: