Оборудование для проветривания горных выработок кратко

Обновлено: 05.07.2024

Все современные горнорудные шахты оборудуются искусственной, т. е. принудительной вентиляцией. Количество воздуха, которое необходимо подавать в шахту, должно обеспечивать разбавление вредных веществ (газов, пыли) до концентраций, не превышающих предельно допустимые (санитарные нормы). На горнорудных шахтах применяют следующие способы проветривания: нагнетательное — нагнетание воздуха вентилятором; всасывающее — всасывание воздуха вентилятором; нагнетательно-всасывающее, или комбинированное,- всасывание и нагнетание воздуха вентиляторами в различных комбинациях; естественное — побуждение движения воздуха с помощью естественной тяги, т. е. с помощью разности давления воздуха в различных точках вентиляционной сети.

Схема вентиляции определяется в основном взаимным расположением основных воздухоподающих и воздухоотводящих выработок (стволов, шурфов и т. п.). По этому признаку выделяют следующие схемы проветривания: центральную, когда стволы для подачи и выдачи воздуха располагаются в центре шахтного поля; комбинированную, имеющую элементы центральной и диагональной схем. Способ проветривания, схема вентиляции выбираются при проектировании шахты в зависимости от конкретных горногеологических условий месторождения в пределах шахтного поля. Особое значение для создания безопасных условий труда имеет организация проветривания горных выработок в процессе их проходки.

Сложность проветривания тупиковых выработок, а такими является подавляющее большинство выработок, находящихся в проходке, заключается в том, что подача свежего воздуха в забой и удаление загрязнемного из него осуществляется по одной и той же выработке. Практикой выработано три способа проветривания таких выработок.

Все эти способы обеспечивают отделение свежего воздуха, подаваемого в забой, от загрязненного, удаляемого из него. Проводимые выработки проветриваются с помощью вентиляторов местного проветривания.

При нагнетательном способе проветривания тупикового забоя вентилятор устанавливается в сквозной выработке и через вентиляционный трубопровод подает свежий воздух в забой. Загрязненный воздух при этом вытесняется из забоя и удаляется по всему сечению выработки. Чтобы исключить случаи попадания загрязненного воздуха, выходящего из проветриваемой выработки, во всасывающий диффузор вентилятора, вентилятор устанавливают в сквозной выработке на входящей струе и па расстоянии не менее 10 м от устья проветриваемой выработки.

Расстояние от конца трубопровода до забоя не должно превышать 10 м в горизонтальных выработках и 6 м в восстающих. Этот способ в обязательном порядке применяется при проветривании забоев, в которых из руды или пород выделяются взрывоопасные газы или возможно их выделение.

Через вентилятор проходит свежий, не содержащий взрывоопасных компонентов, воздух. Поэтому, если внутри вентилятора возникает искра от пробоя электроизоляции, взрыва не произойдет.

Широко применяется рассматриваемый способ и при проветривании забоев, в которых выделения взрывоопасных газов не происходит. Нагнетательный способ обеспечивает быстрое проветривание забоя непосредственно после взрыва, так как свежая струя, выходящая из трубопровода, имеет большую скорость и дальнобойность.

Однако использовать это достоинство для ускорения возобновления работ в забое нельзя из-за того, что газы, удаляемые из забоя, загрязняют воздух во всей выработке, и работу можно возобновлять только после полного ее проветривания. Всасывающий способ проветривания выработок в проходке заключается в том, что свежий воздух поступает в забой по всему сечению проветриваемой выработки, а удаление загрязненного воздуха из призабойной части осуществляется по вентиляционному трубопроводу вследствие разрежения, создаваемого вентилятором. Вентилятор при этом устанавливается в сквозной выработке на расстоянии 10 м от устья проветриваемой выработки по ходу свежей струи или непосредственно в проветриваемой выработке с выводом нагнетательной части воздуховода на сквозную выработку.

Этот способ применяют только в шахтах, не опасных по газу, так как проходящая через вентилятор газовоздушная смесь может взорваться при случайном возникновении в нем искры. Всасывающий способ менее эффективен по сравнению с нагнетательным.

Причиной этого является резкое снижение скорости движения воздуха по мере удаления от конца воздуховода. Так, на расстоянии от торца воздуховода, равном его диаметру, скорость движения составляет только 6,25 % скорости воздуха в воздуховоде, на расстоянии двух диаметров-1,1, трех — 0,7, четырех — 0,4 и десяти — 0,06 %. К недостаткам способа также относится уменьшение поступления свежего воздуха в проветриваемый забой в результате попадания воздуха в воздуховод.

К достоинству способа необходимо отнести то, что вредные примеси продуктов удаляются из призабойной зоны по воздуховоду и не загрязняют воздух в остальной части выработки, что дает возможность людям находиться в этой части выработки во время проветривания и в случае необходимости производить работы.

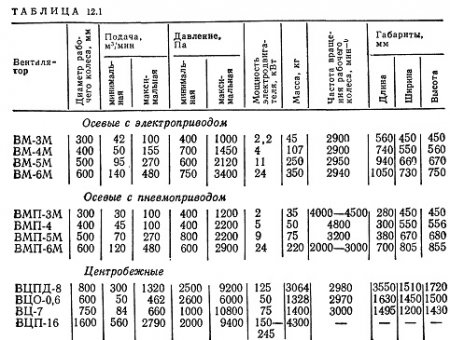

Вентиляторы. Для проветривания разведочных выработок в процессе их проведения применяют осевые (рис. 12.4) и центробежные вентиляторы. Осевые вентиляторы более компактны; при их установке в выработке не возникает необходимости в ее расширении или сооружении специальных камер. Для обеспечения проветривания разведочных шахт и шурфов применяют также и центробежные вентиляторы (табл. 12.1).

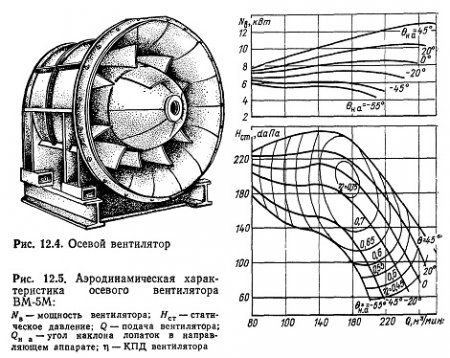

Основными аэродинамическими параметрами вентиляторов являются подача, давление (напор), мощность и коэффициент полезного действия. Аэродинамические параметры в процессе работы вентилятора взаимосвязаны. Графическая зависимость давления, мощности и КПД вентилятора от его подачи называется аэродинамической характеристикой вентилятора (рис. 12.5).

У всех вентиляторов с увеличением подачи развиваемое давление уменьшается. КПД вентиляторов с ростом подачи сначала увеличивается, а затем начинает падать. Максимальное значение КПД для вентиляторов с электроприводом составляет для осевых вентиляторов 0,7—0,8, для центробежных — 0,8— 0,86; у вентиляторов с пневмоприводом КПД значительно ниже.

Оптимальным называется такой режим работы вентилятора, при котором КПД составляет не менее 0,9 максимального значения.

У осевых вентиляторов потребляемая мощность мало зависит от подачи, у центробежных эта зависимость выражена резче.

Вентиляционные трубы. На горноразведочных работах широко применяются гибкие вентиляционные трубы типа М, изготовленные из специальной хлопчатобумажной ткани с двусторонним резиновым покрытием. Промышленностью выпускаются также гибкие трубы на основе капроновой ткани, комбинированной ткани (лавсана с хлопком) с покрытием резиной или полихлорвинилом. Наряду с гибкими применяются и металлические трубы. На некоторых предприятиях горной промышленности успешно применяются круглые фанерные трубы.

Металлические трубы сваривают из листа толщиной 2— 2,5 мм. Они выпускаются различных диаметров, в том числе 0500, 600 и 800 мм. Длина труб 2,5 м (0500 мм) или 3,5 м (0600 и 800 мм). Металлические трубы по сравнению с трубами из других материалов являются значительно более тяжелыми. Например, масса 1 м трубы 0500 мм составляет около 35 кг.

Металлические трубы соединяют между собой в вентиляционный трубопровод с помощью фланцев и болтов или поясов. Герметичность обеспечивается путем использования резиновых прокладок.

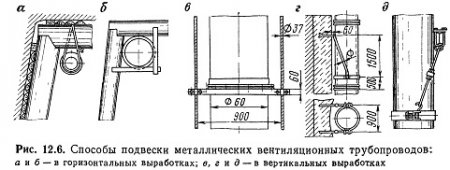

В горных выработках металлический вентиляционный трубопровод подвешивается с помощью хомутов и канатов (рис. 12.6) или размещается на жестких опорах.

Трубы из прорезиненной ткани (трубы типа М) сшивают из нескольких полотнищ. Один из швов оформляется в виде гребешка, и к нему крепятся металлические крючки, с помощью которых трубопровод подвешивается к протянутому вдоль выработки металлическому тросу.

Эти трубы имеют диаметр 300, 400, 500 и 600 мм и выпускаются звеньями длиной 5, 10 или 20 м. Для стыковки звеньев в их концы вмонтированы стальные разрезные пружинные кольца. Для соединения соседних звеньев пружинное кольцо одного звена сжимается и вводится внутрь другого. Распрямившись, пружинное кольцо обеспечивает плотный стык.

Для защиты трубопровода от повреждения при взрывных работах на торце трубы у забоя размещают специальные металлические защитные устройства.

Металлические трубы являются значительно более прочными и долговечными по сравнению с трубами из прорезиненной ткани и гибкими трубами вообще, в отличие от которых они могут работать как при избыточном внутреннем давлении, так и при разрежении. Но вследствие большой массы металлических труб процесс монтажа-демонтажа трубопровода из них отличается более высокой трудоемкостью.

Трубы из прорезиненной ткани удобны при транспортировании, они дешевле металлических.

Одна из главных проблем горно-рудной отрасли – обеспечение безопасности людей, работающих в шахтах. Обрушение пород и взрыв угольно-метановой смеси – самые распространенные причины высокого травматизма и смертности в шахтных выработках. Причем, как отмечают эксперты, обрушение пород дает 50% травматизма во всем мире и является геофизическим фактором, который сложно прогнозировать.[1] В то же время взрыв метана - это проблема, которая во многом зависит от обеспечения технологической и организационной безопасности на производстве.

Рисунок 1. Взрыв метана.

В атмосфере шахты в результате разработки породы скапливается содержание взрыво- и пожароопасных газовых и пылевых смесей. Главным образом, это метан, а также рудничная и сланцевая пыль. При этом скорость выделения метана из угля в атмосферу шахты зависит от скорости добычи (или проходки). Взрывоопасная концентрация метана в воздухе составляет 3-5%. Шахтная атмосфера становится опасной, когда проточного воздуха недостаточно для разбавления угольно-метановой смеси до безопасной концентрации в 1-2 %. При обнаружении концентрации метана в рудничном воздухе свыше 2%, работы в шахте немедленно прекращаются, люди выводятся из забоев, электроэнергия отключается.[2]

Основной способ профилактики и предотвращения взрыва газовой смеси - интенсивное проветривание зон скопления метана и рудничной пыли притоком воздуха или искусственным уменьшением выделения газа в шахтную атмосферу. Поэтому современное горное предприятие немыслимо без принудительной вентиляции.

Рисунок 2. Вентилятор, соединенный с гибким шахтным воздуховодом.

Современные шахтные вентиляторы – это самостоятельная группа вентиляционного оборудования, у которой есть свои специфические технико-конструкторские особенности. Основное отличие шахтных вентиляторов от вентиляторов, применяющихся в других отраслях промышленности – большая производительность при довольно высоких параметрах по давлению. Производительность этих вентиляторов может доходить до 500-600 м³/с, величина разности давления, создаваемая шахтными вентиляторами, ограничивается значением 0,5-10,0 кПа.

По своему назначению шахтные вентиляторы условно подразделяются на три группы:

- главные вентиляторы, обслуживающие вентиляционную сеть всей шахты или большей ее части;

- вспомогательные вентиляторы, обслуживающие значительную часть вентиляционной сети шахты или работающие совместно с главным;

- вентиляторы местного проветривания (ВМ), обеспечивающие воздухом отдельный забой, выработку или рабочее место.[3]

Главные вентиляторы, как правило, обеспечивают все потребности шахты в свежем воздухе, но они гарантируют перемещение воздушного потока только по сквозным выработкам, входящим в вентиляционную сеть шахты. В то же время в любой шахте имеется большое количество тупиковых пространств, в которых скапливается газово-пылевая смесь. Воздух в эти проблемные области может подводиться с помощью специальных вентиляторов, называемых вентиляторами местного проветривания (ВМП). У этого оборудования имеются специфические требования, обусловленные особенностями функций и условий эксплуатации.[4]

Во-первых, вентиляторы местного проветривания должны быть компактными, поскольку они размещаются в выработках, площадь сечения которых может быть весьма ограниченной. Специальные камеры для их размещения делаются только для крупных вентиляторов, имеющих производительность 10 м³/с и более.

Во-вторых, вентиляторы местного проветривания должны иметь возможность соединения с трубопроводом, по которому они подают (или отсасывают) воздух.

В-третьих, в шахтах, в которых установлено оборудование, происходит выделение метана. Это предопределяет еще одну особенность вентиляторов местного проветривания: они должны иметь взрывобезопасное исполнение.

В четвертых, с увеличением длины выработки увеличивается и длина трубопровода, что ведет к увеличению утечек в нем. Все это приводит к необходимости увеличения производительности вентилятора. Это значит, что вентилятор местного проветривания должен быть также регулируемым.

Самые распространенные современные модели шахтных вентиляторов местного проветривания – вентиляторы серии ВМЭ (ВМЭ-5, ВМЭ-6, ВМЭ-8, ВМЭ-12).

Рис. 3. Шахтные вентиляторы ВМЭ-6, ВМЭ-8 .

Это осевые одноступенчатые вентиляторы местного проветривания с взрывобезопасным съёмным двигателем. В серии этих вентиляторов сечение входного коллектора на пути от входа до рабочего колеса плавно уменьшается за счет увеличения сечения обтекателя, что позволяет в два раза повысить осевую скорость потока на выходе и, следовательно, преобразовать основную часть энергии в скоростной напор. Это сокращает потери потока в кольцевом канале вентилятора и увеличивает его коэффициент полезного действия.

Рис. 4. Схема устройства шахтных вентиляторов серии ВМЭ.

1 – Корпус, 2 – Колесо рабочее, 3 – Салазки, 4 – Патрубок входной, 5 – Патрубок выходной, 6 – Коллектор, 7 – Глушитель шума.

Вентиляторы этой серии предназначены для проветривания тупиковых горных выработок в угольных и рудных шахтах при плотности воздуха до 1,3 кг/м³, температуре от -20 до +35 °С , запыленности до 50 мг/м³ и относительной влажности до 95% (при температуре 25°С).

Для обеспечения движения воздуха по горным выработкам применяют в зависимости от условий три способа проветривания: нагнетательный, всасывающий и комбинированный (нагнетательно-всасывающий).

При нагнетательном способе проветривания (рис. 78, а) воздух подают в шахту при помощи вентилятора, а отработанная струя выходит на поверхность. При всасывающем способе (рис. 78, б) отработанный воздух отсасывают вентилятором из шахты, а свежий воздух поступает в шахту за счет разности его давлений.

При нагнетательном способе проветривания подготовительных выработок (рис. 79, а), имеющем наибольшее применение на шахтах, воздух подают в тупиковый забой при помощи вентилятора местного проветривания (ВМП), а отработанный воздух выходит на поверхность вследствие разности давлений, создаваемой вентилятором. Последний необходимо устанавливать не ближе 10 м от исходящей струи, с тем чтобы он не захватывал отработанный воздух, т. е. чтобы не происходило явление рециркуляции. Кроме того, производительность его не должна превышать 70% количества воздуха, подаваемого к ВМП за счет общешахтной депрессии. При всасывающем способе свежий воздух поступает в забой по глухой выработке (рис. 79, б), а исходящая струя всасывается в трубопровод и поступает к работающему на всас вентилятору. Последний устанавливают не ближе 10 м от тупиковой выработки по направлению движения воздуха.

При комбинированном способе проветривания (рис. 79, в) свежий воздух подают в забой одним вентилятором, а отработанных воздух при помощи другого вентилятора высасывается из выработки.

Схема проветривания шахты зависит от расположения стволов в шахтном поле. В связи с этим различают: центральную, диагональную (фланговую) и комбинированную схемы проветривания.

При центральной схеме проветривания свежий воздух поступает через один ствол, а выходит через другой. При диагональной схеме свежий воздух поступает через центральный ствол, а выходит через фланговые стволы.

При комбинированной (центрально-фланговой) схеме свежий воздух подается в шахту по центральному стволу и распределяется на рабочие участки, находящиеся на флангах и в центре шахтного поля. Исходящие струи участков на флангах направляются в вентиляционные фланговые стволы, а исходящие струи участков, расположенных в центре шахтного поля, направляются на поверхность через второй центральный ствол. В результате этого участки в центральной и фланговой частях шахтного поля проветриваются раздельно.

В тех случаях, когда шахтное поле целесообразно по условиям проветривания разделить на ряд участков (секций), применяют комбинированную секционную схему проветривания. При этом в центре шахтного поля располагают воздухоподающие и воздухоотводящие стволы, а на флангах для выдачи из шахты воздуха используют шурфы.

Схемы проветривания выемочного участка бывают прямоточными и возвратноточными.

Схема проветривания выемочного участка, при которой струя свежего воздуха поступает по откаточному штреку, омывает очистной забой и выходит на вентиляционный штрек, называется прямоточной. Если последний расположен позади забоя, утечки воздуха через выработанное пространство поступают непосредственно на вентиляционный штрек. При этой схеме воздух проходит по откаточному штреку без потерь до очистного забоя, что обеспечивает хорошее проветривание даже при значительной длине штрека. Утечки, направленные параллельно основному потоку воздуха в лаве, полностью расходуются на разбавление метана в выработанном пространстве и не являются бесполезными; метан из выработанного пространства выносится на вентиляционный штрек, минуя забой. В лаве при этом не образуются опасные скопления метана.

Менее благоприятной является схема с выходом свежего воздуха на вентиляционный штрек впереди забоя. В этом случае в местах сопряжения лавы и вентиляционного штрека могут образовываться опасные скопления метана.

Возвратноточная схема проветривания — схема проветривания выемочного участка, при которой свежий воздух поступает в очистной забой по откаточному штреку и выходит на вентиляционный штрек позади забоя при прямом порядке отработки пласта и впереди забоя при обратном порядке отработки пласта. Эта схема отличается простотой, надежностью и не требует никаких вентиляционных устройств.

При проветривании горных выработок иногда применяют нисходящее проветривание, при котором вентиляционная струя движется по сети горных выработок сверху вниз. К положительным сторонам этой схемы относится то, что снижаются температура и влажность воздуха, поступающего в очистной забой, запыленность атмосферы в выработках верхнего горизонта и в очистных выработках. Однако область применения нисходящего проветривания ограничена вследствие неблагоприятного фактора, поскольку транспортирование угля производится по откаточному штреку, по которому движется исходящая струя, т. е. в условиях повышенной запыленности воздуха.

При проветривании выработок имеют место утечки воздуха. Утечками называют потери воздуха при движении его по сети горных выработок от устья воздухоподающего ствола до рабочих мест и по вентиляционным трубопроводам.

Утечки снижают количество поступающего воздуха к основным местам его потребления — к забоям очистных и подготовительных выработок. Для ликвидации вредных последствий утечек в шахту приходится подавать больше воздуха. Это приводит к увеличению расходов электроэнергий на вентиляцию. Различают следующие виды утечек воздуха в шахтах: через вентиляционные сооружения, через выработанные пространства, в параллельных выработках через перемычки и целики угля.

Назначение и классификация. Вентиляторные установки предназначены для непрерывного проветривания горных выработок шахт и рудников и создания в них нормальных атмосферных условий. По назначению они делятся на главные вентиляторные установки, вспомогательные и местного проветривания.

Главные вентиляторные установки служат для проветривания всех действующих выработок шахты или рудника, за исключением глухих (тупиковых) забоев. Они размещаются на поверхности у устьев герметически закрытых стволов или штолен в центре шахтного поля при центральной схеме проветривания и на его флангах при диагональной схеме и пропускают весь воздух, проходящий по шахте (руднику) или ее крылу [1].

Вентиляторная установка включает вентилятор (вентиляторы) и подсоединенные к нему электродвигатели, входные и выходные устройства (подводящие каналы, диффузор, выходную часть и вспомогательные устройства для переключения и реверсирования воздушной струи), а также пускорегулирующую и контролирующую аппаратуру и звукопоглощающие устройства.

Под вентилятором понимается агрегат, состоящий из корпуса, ротора, направляющих и спрямляющих аппаратов, с присоединенными к нему коллектором и входной коробкой.

Вспомогательные вентиляторные установки предназначены для проветривания стволов и капитальных выработок при их проходке, камер и выработок околоствольного двора при эксплуатации шахт и рудников, а также отдельных их участков. Они располагаются на поверхности вблизи ствола или шурфа. В зависимости от назначения, вспомогательная вентиляторная установка может иметь один или два вентилятора и соответственно один или два электродвигателя и один или два комплекта электрооборудования; может иметь реверсивные и переключающие устройства, вентиляционные каналы или воздуховоды.

Вентиляторные установки местного проветривания состоят из вентиляторов с приводами, вентиляционных воздуховодов, пусковой аппаратуры и аппаратуры контроля и автоматизации. Они снабжаются одним и реже двумя вентиляторами.

В соответствии с назначением вентиляторы также подразделяют на вентиляторы главные, вспомогательные и местного проветривания. Эти группы вентиляторов существенно отличаются своими параметрами, а вентиляторы местного проветривания – и конструкцией.

Вентиляторы, применяемые в горной промышленности, представляют собой турбомашины, которые по принципу действия делятся на две большие группы – осевые и центробежные вентиляторы.

По числу ступеней вентиляторы выполняются одноступенчатыми (центробежные) и многоступенчатыми (осевые).

В зависимости от расположения вала вентиляторы бывают горизонтальными и вертикальными.

По ГОСТ 11004-75 рекомендуется изготовлять осевые вентиляторы на номинальные давления от 100 до 400 даПа, центробежные (радиальные) – на номинальные давления от 250 до 710 даПа [1].

Сравнительная оценка осевых и центробежных вентиляторов

Оба типа вентиляторов имеют свои преимущества и недостатки. По сравнению с центробежными, осевые вентиляторы позволяют более просто реверсировать воздушную струю (без обводных каналов) и имеют большие возможности регулирования режимов работы (поворотом лопаток направляющего аппарата и рабочих колес). Они обладают меньшими габаритами и массой при значительных производительностях, а также более высоким внутренним к.п.д. Их удобнее включать на последовательную работу. В то же время осевые вентиляторы имеют следующие недостатки: форма их характеристик – седлообразная, что создает предпосылки для неустойчивой работы вентиляторов, особенно при параллельной работе; сильный шум при работе со скоростями

90 – 95 м/с и более; подшипники ротора недоступны для осмотра, что ведет к снижению надежности вентиляторов; большая чувствительность к точности балансировки ротора.

У центробежных вентиляторов отсутствуют эти недостатки. Окружные скорости их рабочих колес достигают 120 – 125 м/с. Они обладают, по сравнению с осевыми, большими напорами. Однако глубина экономичного регулирования у центробежных вентиляторов меньше, чем у осевых. При больших подачах и малых напорах получается низкая частота вращения их рабочих колес и требуется установка редуктора между вентилятором и двигателем.

Поэтому центробежные вентиляторы целесообразно применять при малых расходах и больших давлениях, где осевые будут иметь большие скорости и высокий уровень шума. Осевые вентиляторы целесообразно, наоборот, использовать при сравнительно небольших давлениях (до 350 даПа), которые способны обеспечить осевые вентиляторы при скорости до 80 м/с [1].

Серийно выпускаемые осевые и центробежные вентиляторы примерно равноценны по экономичности.

Читайте также: