Неразрушающий контроль колесных пар кратко

Обновлено: 05.07.2024

ОАО "РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ"

РАСПОРЯЖЕНИЕ

от 11 января 2013 г. N 25р

ОБ УТВЕРЖДЕНИИ СТАНДАРТА ОАО "РЖД" "СИСТЕМА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОАО "РЖД". ДЕТАЛИ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ, МОТОРВАГОННОГО И СПЕЦИАЛЬНОГО ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА. ТИПОВЫЕ МЕТОДИКИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ"

В целях повышения качества технического обслуживания и ремонта колесных пар локомотивов, моторвагонного и специального железнодорожного подвижного состава

1. Утвердить и ввести в действие с 1 февраля 2013 г. стандарт СТО РЖД 11.009-2012 "Система неразрушающего контроля в ОАО "РЖД". Детали колесных пар локомотивов, моторвагонного и специального железнодорожного подвижного состава. Типовые методики ультразвукового контроля".

2. Начальникам причастных департаментов (управлений), филиалов и других структурных подразделений ОАО "РЖД" обеспечить соблюдение требований стандарта, утвержденных настоящим распоряжением.

3. Заместителю начальника Центральной дирекции инфраструктуры по технической политике и развитию Балуеву Н.Н., главному инженеру Центральной дирекции моторвагонного подвижного состава Шарапову А.А., главному инженеру дирекции по ремонту тягового подвижного состава Терегулову О.А. довести настоящее распоряжение до сведения причастных работников и организовать в установленном порядке изучение стандарта.

Старший вице-президент ОАО "РЖД"

В.А.Гапанович

СТО РЖД 11.009-2012

СТАНДАРТ ОАО "РЖД"

СИСТЕМА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОАО "РЖД"

ДЕТАЛИ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ, МОТОРВАГОННОГО И СПЕЦИАЛЬНОГО ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

ТИПОВЫЕ МЕТОДИКИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Дата введения - 2013-02-01

1 РАЗРАБОТАН

Федеральным государственным унитарным предприятием "Научно- исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта"

2 ВНЕСЕН Департаментом технической политики ОАО "РЖД"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО "РЖД" от 11.01.2013 N 25р

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на детали колесных пар локомотивов, моторвагонного и специального железнодорожного подвижного состава по ГОСТ 11018 и ГОСТ Р 51775 (цельнокатаные колеса, бандажи, колесные центры, зубчатые колеса, оси колесных пар) и устанавливает требования к методам, порядку, условиям проведения и критериям оценки результатов ультразвукового контроля по ГОСТ 18353, выполняемого при обыкновенном и полном освидетельствовании колесных пар по [1]-[3], если иные требования не предусмотрены ремонтной документацией.

Настоящий стандарт не распространяется на вновь изготовленные детали колесных пар, предназначенные для замены бракуемых при ремонтных работах в рамках полного освидетельствования по [1]-[3] с заменой составных частей колесных пар.

Настоящий стандарт предназначен для применения подразделениями аппарата управления ОАО "РЖД", филиалами и структурными подразделениями ОАО "РЖД", производящими техническое обслуживание и ремонт колесных пар локомотивов, моторвагонного и специального железнодорожного подвижного состава.

Применение настоящего стандарта сторонними организациями оговаривают в договорах (соглашениях) с ОАО "РЖД".

2 Нормативные ссылки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году, а также по единой информационной базе ОАО "РЖД". Если ссылочный документ заменен (отменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями, обозначения и сокращения:

3.1 Термины и определения:

3.1.1 акустический вид неразрушающего контроля: Вид НК, основанный на регистрации параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте

Примечание - При использовании упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина "ультразвуковой" вместо термина "акустический".

[ГОСТ 18353, приложение 2, пункт 10]

3.1.2 аппарат управления ОАО "РЖД": Аппарат управления филиалами и структурными подразделениями ОАО "РЖД".

3.1.3 браковочный уровень чувствительности (браковочная чувствительность): Уровень чувствительности, при котором принимается решение об отнесении выявленной несплошности к классу "дефект".

[СТО РЖД 1.11.002, статья 3.1.18]

3.1.4 вариант метода ультразвукового контроля, применяемого при данной схеме прозвучивания.

[СТО РЖД 1.11.002, статья 3.1.9]

3.1.5 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

[ГОСТ 15467, статья 38]

3.1.6 зеркально-теневой метод: Метод акустического неразрушающего контроля, основанный на анализе акустических импульсов после двукратного или многократного их прохождения через объект контроля и регистрации дефектов по обусловленному ими изменению амплитуды сигнала, отраженного от донной поверхности.

[ГОСТ 23829, статья 20]

3.1.7 зона контроля: Часть объекта контроля или стандартного образца, в пределах которой контролируемый параметр может быть определен с заданной степенью достоверности.

[ГОСТ 23829, приложение, пункт 1]

3.1.8 конструктивный отражатель: Элемент конструкции объекта контроля, вызывающий отражение и/или ослабление упругих ультразвуковых волн.

[СТО РЖД 1.11.002, статья 3.1.12]

3.1.9 контролепригодность: Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

[ГОСТ 20911, статья 14]

3.1.10 контроль неразрушающий: Контроль качества продукции, который не должен нарушать ее пригодность к использованию по назначению.

[ГОСТ 16504, статья 67]

3.1.11 мера неразрушающего контроля; мера НК: Образец из материала определенного состава, предназначенный для воспроизведения и хранения одной или нескольких физических величин одного или нескольких заданных размеров и используемый для поверки, калибровки, оценки параметров средств НК и аттестации методики измерений.

[СТО РЖД 1.06.004, статья 3.1.2]

3.1.12 мертвая зона: Неконтролируемая зона, прилегающая к поверхности ввода и (или) донной поверхности объекта контроля.

[ГОСТ 23829, Приложение]

3.1.13 метод контроля: Правила применения определенных принципов и средств контроля.

[ГОСТ 16504, статья 87]

3.1.14 настроечный образец неразрушающего контроля; настроечный образец НК: Образец контролируемой детали (или ее части) с естественными или искусственными дефектами, используемый для настройки и оценки параметров средств НК при заданной технологии контроля.

[СТО РЖД 1.06.004, статья 3.1.4]

3.1.15 несплошность: Неоднородность металла, вызывающая отражение и(или) ослабление упругих ультразвуковых волн.

[СТО РЖД 1.11.002, статья 3.1.15]

3.1.16 основные параметры метода: Параметры неразрушающего контроля, определяющие достоверность результатов контроля объекта.

[СТО РЖД 1.11.008, статья 3.1.23]

3.1.17 пьезоэлектрический преобразователь: Устройство, предназначенное для преобразования электрического (акустического) сигнала в акустический (электрический), основанное на использовании пьезоэлектрического эффекта и применяемое для работы в составе средств неразрушающего контроля.

[ГОСТ 26266, Приложение 1]

3.1.18 развертка типа А; А-развертка: форма представления ультразвукового сигнала на экране ультразвукового прибора, при котором ось абсцисс представляет время, а ось ординат - амплитуду.

[ГОСТ Р ИСО 5577, статья 2.13.1]

3.1.19 сканирование: Составная часть процесса контроля, заключающаяся в перемещении ПЭП по поверхности детали.

3.1.20 средство контроля: Техническое устройство, вещество и (или) материал для проведения контроля.

[ГОСТ 16504, статья 90]

3.1.21 теневой метод: Акустический метод прохождения, основанный на анализе уменьшения амплитуды прошедшей волны, обусловленного наличием дефекта.

[ГОСТ 23829, статья 13]

3.1.22 угол ввода преобразователя; угол ввода; альфа: Угол между нормалью к поверхности ввода и акустической осью преобразователя, измеренный в плоскости, перпендикулярной к рабочей поверхности преобразователя и проходящей через его акустическую ось.

[ГОСТ 23829, статья 60]

3.1.23 уровень фиксации: Уровень чувствительности, при котором принимается решение о возможном обнаружении дефекта.

[СТО РЖД 1.11.002, статья 3.1.19]

3.1.24 уровень чувствительности, дБ: Разность между значением усиления, соответствующим заданному значению чувствительности, и значением усиления, при котором амплитуда эхо-сигнала от эталонного отражателя достигает заданного значения по оси ординат А-развертки.

[СТО РЖД 1.11.002, статья 3.1.20]

3.1.25 условная чувствительность Ку, дБ: Чувствительность, выражаемая разностью в децибелах между значением усиления (ослабления) при данной настройке дефектоскопа и значением усиления (ослабления), при котором амплитуда эхо-сигнала от цилиндрического бокового искусственного отражателя диаметром 6 мм на глубине 44 мм в мере НК (образец СО-2 по ГОСТ 14782 или образец СО-3Р по ГОСТ 18576) достигает заданного значения по оси ординат А-развертки.

3.1.26 цилиндрический боковой искусственный отражатель: Искусственный отражатель в виде боковой поверхности цилиндрического отверстия, ось которого перпендикулярна направлению падающего акустического пучка.

[ГОСТ 23829, статья 85]

3.1.27 эквивалентная чувствительность; Кэ, дБ: Чувствительность, выражаемая разностью в децибелах между значением усиления (ослабления) при данной настройке дефектоскопа и значением усиления (ослабления), при котором амплитуда эхо-сигнала от эталонного отражателя в настроечном образце НК достигает заданного значения по оси ординат А-развертки.

3.1.28 эталонный отражатель: Искусственный отражатель в мере или настроечном образце НК, используемый для настройки основных параметров контроля.

3.1.29 эхометод: Акустический метод отражения, основанный на анализе параметров акустических импульсов, отраженных от дефектов и поверхностей объекта контроля.

[ГОСТ 23829, статья 17]

3.2. В настоящем стандарте применены следующие обозначения:

h - глубина пропила;

f - рабочая частота ПЭП;

S - поверхностная волна;

t - поперечная волна;

l - продольная волна.

3.3. В настоящем стандарте применены следующие сокращения:

АРД - амплитуда-расстояние-диаметр;

ВРЧ - временная регулировка чувствительности;

МВПС - моторвагонный подвижной состав;

НК - неразрушающий контроль;

НО - настроечный образец;

ПЭП - пьезоэлектрический преобразователь;

ТПС - тяговый подвижной состав;

СПС - специальный железнодорожный подвижной состав;

ТИ - технологическая инструкция;

УЗК - ультразвуковой контроль.

4 Общие требования к ультразвуковому контролю

4.1 Общие положения

4.1.1 УЗК деталей колесных пар при обыкновенном и полном освидетельствовании выполняет структурное подразделение НК, функционирующее в соответствии с СТО РЖД 1.11.008 и [4].

4.1.2 УЗК подлежат детали колесных пар:

- оси (сплошные и полые) на отсутствие дефектов, возникающих в условиях эксплуатации, а также структура металла ("прозвучиваемость") сплошных осей;

- ободья цельнокатаных колес на отсутствие дефектов, возникающих в условиях эксплуатации;

- бандажи составных колес на отсутствие дефектов, возникающих в условиях эксплуатации;

- удлиненные ступицы колесных центров на отсутствие дефектов, возникающих в условиях эксплуатации, а также структура металла ("прозвучиваемость");

- зубья зубчатых колес на отсутствие дефектов, возникающих в условиях эксплуатации.

Примечание - Требования действуют в части, не противоречащей ремонтной документации на детали колесных пар.

4.1.3 Требования к вариантам методов УЗК при обыкновенном и полном освидетельствовании колесных пар приведены в разделах 5 - 8 настоящего стандарта.

4.1.4 Отсутствие дефектов в деталях колесных пар определяют по результатам УЗК эхометодом, теневым и зеркально-теневым методами по ГОСТ 23829. Выявлению подлежат дефекты, возникающие в условиях эксплуатации, и не соответствующие требованиям, приведенным в 5.2, 6.2, 7.2 и 8.2 настоящего стандарта.

4.1.5 Структуру металла сплошных осей и удлиненных ступиц колесных центров оценивают путем сравнения "прозвучиваемости" металла оси или удлиненной ступицы колесного центра для продольных ультразвуковых волн с "прозвучиваемостью" меры НК (образец СО-2 по ГОСТ 14782 или СО-3Р по ГОСТ 18576 (рисунок А.1 и А.2, приложение А) зеркально-теневым методом. Выявлению подлежат дефекты структуры металла сплошных осей и удлиненных ступиц колесных центров не соответствующие требованиям, приведенным в 5.2 и 7.2 настоящего стандарта.

4.1.6 Конкретные методы и варианты методов УЗК деталей колесных пар, предусмотренные настоящим стандартом, относят в зависимости от порядка их применения к "обязательным" или "дополнительным".

4.1.7 Варианты методов УЗК, отнесенные настоящим стандартом к "обязательным", обеспечивают выполнение требований к обнаружению дефектов и применяют к контролируемым деталям колесных пар.

4.1.8 Варианты методов УЗК, отнесенные настоящим стандартом к "дополнительным", применяют выборочно к отдельным (или ко всем) деталям колесных пар для повышения достоверности или уточнения результатов УЗК, проведенного в объеме "обязательных" вариантов.

Требование о необходимости применения "дополнительных" вариантов методов может быть предъявлено аппаратом управления ОАО "РЖД", а также заказчиком ремонта, что должно быть отражено в заказе (договоре, контракте, дополнительных соглашениях).

4.1.9 Применяемые "обязательные" варианты методов УЗК, а также порядок и объемы применения "дополнительных" вариантов методов УЗК должны быть отражены в технологической документации на УЗК.

Детали колесных пар признают годными по результатам применения всех вариантов методов УЗК (как "обязательных", так и "дополнительных").

4.1.10 Технологическая документация на УЗК (ТИ и операционные (технологические) карты) должна быть разработана в соответствии с требованиями СТО РЖД 1.11.008.

4.1.11 Применяемые средства УЗК должны соответствовать требованиям СТО РЖД 1.11.006 и СТО РЖД 1.11.008 и обеспечивать возможность реализации вариантов методов УЗК деталей колесных пар согласно требованиям настоящего стандарта.

4.1.12 Средства метрологического обеспечения УЗК, применяемые для настройки и проверки основных параметров контроля, должны соответствовать требованиям СТО РЖД 1.06.004.

4.1.13 К проведению и оценке результатов УЗК деталей колесных пар допускается персонал, прошедший обучение (первичное обучение, переподготовку) и повышение квалификации в установленные сроки.

Персонал, осуществляющий НК, должен иметь квалификационный разряд по [5] и проходить техническую учебу в соответствии с СТО РЖД 1.21.001.

4.1.14 В случаях, предусмотренных нормативными документами органов государственной власти РФ, технологической документацией на НК, или на основании требований договоров (контрактов) на выполнение работ по НК, персонал проходит сертификацию по ГОСТ 30489 и [6] на соответствующий уровень квалификации.

4.2 Требования к контролепригодности деталей колесных пар

4.2.1 Поверхности деталей колесных пар, по которым проводят сканирование, должны соответствовать требованиям технологической документации на техническое обслуживание и ремонт колесных пар [1] - [3].

4.2.2 Требования к состоянию поверхностей (параметры шероховатости по ГОСТ 2789, наличие и состояние покрытий) деталей колесных пар, обеспечивающие их контролепригодность, должны быть отражены в ТИ на УЗК.

4.2.3 Не допустимо наличие клейм и маркировок на поверхностях деталей колесных пар, по которым проводят сканирование, кроме тех, которые упомянуты в [1] - [3].

Температура объекта контроля и окружающего воздуха на рабочем месте должна быть в диапазоне от 5 °С до 40 °С.

5 Ультразвуковой контроль осей колесных пар

5.1 Порядок применения и варианты методов ультразвукового контроля

5.1.1 Варианты методов УЗК применяют к осям колесных пар ТПС и СПС.

5.1.2 УЗК осей колесных пар с целью выявления дефектов, возникающих в условиях эксплуатации, выполняют эхометодом.

Выявлению подлежат поверхностные усталостные трещины не соответствующие требованиям, приведенным в 5.2.

5.1.3 УЗК структуры металла ("прозвучиваемость") сплошных осей выполняют зеркально-теневым методом.

Выявлению подлежит структура металла сплошных осей, которая не соответствует требованию, приведенному в 5.2.

5.1.4 Порядок применения, "обязательные" и "дополнительные" варианты методов УЗК сплошных и полых осей колесных пар приведены в таблицах 5.1 и 5.2.

5.1.5 Характеристики вариантов методов УЗК (схемы прозвучивания, зоны контроля и значения основных параметров), а также образцы и альтернативные эталонные отражатели, рекомендуемые для настройки и проверки чувствительности сплошных осей ТПС, приведены в таблице 5.3, полых осей локомотивов - в таблице 5.4, осей колесных пар СПС - в таблице 5.5.

Примечание - Конкретные значения браковочной чувствительности УЗК осей колесных пар устанавливают в ТИ.

Таблица 5.1 - Условия и требования к применению вариантов методов УЗК сплошных осей колесных пар ТПС и СПС

Неразрушающий контроль колесной пары и их элементов выполняется силами Участка Неразрушающего Контроля (УНК), созданная по приказу начальника депо. Структура подразделения УНК отражена на схеме управления ВКМ.

Неразрушающий контроль деталей и узлов колесной пары осуществляют методами: магнитопорошковым, ультразвуковым, вихретоковым, аккустико – эмиссионным в соответствии с требованием:

Неразрушающий контроль производится в соответствии с требованиями руководящих документов:

· вихретоковый метод неразрушающего контроля деталей вагонов

· магнитопорошковый метод неразрушающего контроля деталей вагонов

Цех ВКМ оснащен приборами для проверки: качества магнитного порошка и суспензии МОН – 721; магнитного поля - МФ – 23И;.

Проверку элементов колесных пар и деталей роликового подшипника производит дефектоскопист 5-6 разряда, выдержавший испытание и получивший удостоверение на право на производство неразрушающего контроля деталей вагона.

Дефектоскописты должны повышать свою квалификацию не реже одного раза в 2 года, а также после перерыва в практической работе более 6 месяцев.

На основании приказа № 138/Н от 17.04.02г. дефектоскописты подвергаются внеочередным зачетам в письменном виде по темам технических занятий за последний квартал при перерыве в работе по специальности более 30 дней (отпуск, болезнь).

Результаты дефектоскопирования заносят в специальный журнал установленной формы согласно РД 32.174 - 2001.

Журналы учета результатов контроля должны быть прошнурованы и иметь сквозную нумерацию листов. Записи дефектоскопистов должны быть заверены подписью должны быть подписаны лицом, внесшим изменения, с указанием даты.

Журналы должны храниться на предприятии не менее 5 лет.

Организация работ по неразрушающему контролю

Организация работ по неразрушающему контролю (НК) осуществляется в соответствии с Руководящим документом РД 32.174 – 2001.

Общее руководство организацией и обеспечением работ по НК осуществляет главный инженер вагонного депо.

Непосредственный контроль за работой НК осуществляет руководитель подразделения НК.

Руководитель подразделения НК обеспечивает:

· организацию разработки и наличие на рабочих местах (участках) НК операционных или технологических карт на НК деталей;

· оснащение рабочих мест стендами-кантователями, подъемными механизмами и другими приспособлениями, обеспечивающими удобство осмотра, поворота и перемещения контролируемых деталей;

· рабочие места (участки) средствами НК;

· организацию технического обслуживания дефектоскопов, вспомогательных приборов, устройств и оборудования, а также ведение документации по учету результатов указанных видов работ;

· контроль за своевременным проведением калибровки (поверки) дефектоскопов и аттестации стандартных образцов;

· контроль за профессиональной подготовкой и своевременным повышением квалификации дефектоскопистов;

· контроль за выполнением требований нормативных документов по НК;

· контроль за оформлением и хранением результатов НК;

· анализ результатов НК на предприятии;

· внедрение на предприятии современных методов и средств НК.

Для обеспечения электрического питания приборов и оборудования на участках НК предусмотрена проводка трехфазной сети переменного тока напряжением 380 и 220 В (50Гц), постоянного тока напряжением 12 или 36 В, а также заземляющая шина и диэлектрический коврик.

Температура окружающего воздуха на рабочем месте НК должна обеспечиваться в пределах от +5 °С до +40 °С.

На рабочем месте НК следует применять комбинированное освещение (общее и местное). Освещенность рабочего места должна быть не менее 500 лк. При магнитопорошковом контроле освещенность контролируемой поверхности при осмотре деталей должна быть не менее 1000 лк.

На рабочих местах дефектоскописта находятся ТК на контроль элементов колесных пар и местная инструкция по технике безопасности и пожарной безопасности, утвержденные главным инженером депо.

Рабочее место дефектоскописта оборудовано шкафами, стеллажами для хранения дефектоскопов, устройств, ПЭП, материалов, вспомогательного инструмента.

Обязательному неразрушающему контролю у колесной пары подвергают следующие зоны:

· Среднюю часть оси;

· Шейки и предподступичные части оси;

· Внутренние кольца подшипников, одетые на шейку оси;

· Поверхность диска цельнокатаного колеса;

· Зону перехода диска к ободу;

· Гребень колеса со стороны поверхности качения.

При обыкновенном освидетельствовании дефектоскопирование средней части оси производят магнитным дефектоскопом МД – 13 ПР, оси РУ1-Ш дефектоскопируют ультразвуковым дефектоскопом УД2 – 12.

При полном освидетельствовании производят проверку:

· магнитным дефектоскопом шеек и предподступичных частей оси после снятия внутренних и лабиринтных колец;

· магнитопорошковой установкой РМ 8617 внутренних колец без снятия их с шейки оси;

· магнитным дефектоскопом средней части оси;

· ультразвуковыми дефектоскопами со специальным щупом шеек и предподступичных частей оси без снятия внутренних и лабиринтных колец, ободов колесных пар;

· вихретоковым дефектоскопом дисков.

При производстве обыкновенного освидетельствования колесных пар типа РУ1Ш – 950 с осями 5лет и старше производится ультразвуковое дефектоскопирование осей ультразвуковыми дефектоскопами.

Колесным парам с осями 15 лет и старше Указанием МПС от 19.03.97№ 2223 разрешено производить ультразвуковой контроль шейки оси без снятия внутренних и лабиринтных колец при наличии специализированного преобразователя из комплекта ПКО.

Порядок проведения неразрушающего контроля колесных пар определен Руководящим документом РД 32.174 – 2001 и руководством по комплексному ультразвуковому контролю колесных пар вагонов РД 07.09.-97 и технологическими картами неразрушающего контроля.

Согласно телеграмме № ВГ-20/179 от 03.12.02г. с 04.12.02г. руководитель подразделения неразрушающего контроля обязан в дневное время производить контроль проверки не менее 10% выпускаемых из ремонта колесных пар с отметкой в рабочих журналах о проверенной детали.

Неразрушающий контроль колесных пар.

Контроль средней части оси магнитопорошковым дефектоскопом МД-13ПР.

Оборудование, инструмент: лупа с кратностью не менее четырех; индикатор; порошок магнитный железный ПЖВ 5 - 160 или ПЖВ 3 – 160; мел; ветошь; линейка; щетка металлическая.

Подготовка к работе:

а) внешний осмотр дефектоскопа;

б) проверка эффективного значения тока намагничивания без детали при номинальном значении сети, А; Jвх ³1320 А;

в) контрольную колесную пару (ККП) установить на механизированный стенд вращения колесных пар.

В настоящее время никто не возьмется оспаривать значимость неразрушающего контроля как важнейшего средства обеспечения безопасности движения и безаварийности железнодорожных перевозок за счёт повышения качества и эксплуатационной надёжности ответственных деталей, узлов и элементов конструкций железнодорожного подвижного состава.

Одним из важнейших направлений повышения безопасности движения и экономической эффективности работы вагонного хозяйства является дальнейшее развитие системы неразрушающего контроля ответственных узлов и деталей грузовых вагонов и, в первую очередь, ходовых частей, состояние которых напрямую связано с безопасностью движения.

Неразрушающий контроль (НК) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта.

Основным отличием и безусловным преимуществом неразрушающего контроля от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

Своевременное обнаружение дефектов эксплуатационного (усталостного) и заводского происхождения в ответственных деталях железнодорожного подвижного состава позволяет обеспечить безопасность движения и приносит огромный экономический эффект. Решение этой задачи достигается за счет использования современных методов неразрушающего контроля, основанных на взаимодействии физических полей, излучений и потоков частиц со структурой материала контролируемого изделия. Очень важно, что данные методы, в отличие от разрушающего контроля, могут быть применены ко всей партии выпускаемых или ремонтируемых изделий, а также в процессе их эксплуатации. Кроме обнаружения дефектов, методы неразрушающего контроля могут применяться для измерения толщины стенок изделий, диаметра прутков, толщины покрытий, а также для контроля структуры и состава вещества

Для проведения неразрушающего контроля металлоизделий используют специальные приборы — дефектоскопы. Основной задачей этой группы приборов является определение наличия или отсутствия в контролируемом изделии дефектов.

Качество проведения неразрушающего контроля определяется его достоверностью. Достоверный контроль изделий обеспечивается в том случае, если технический персонал обладает необходимыми знаниями основ физических процессов, происходящих при выполнении операций контроля, а также навыками проведения этих операций и расшифровки их результатов.

Среди различных видов неразрушающего контроля на железнодорожном транспорте наиболее широкое распространение получили акустический, магнитный и вихретоковый методы контроля металлоизделий.

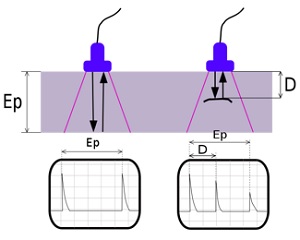

Акустический метод неразрушающего контроля основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте (рисунок 1). Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым.

Главная отличительная особенность данного метода состоит в том, что в нем применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и др.

Рисунок 1 – Результат акустического метода неразрушающего контроля

Ep – глубина изделия, D – расстояние от точки ввода ультразвука до дефекта

Акустические свойства твердых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от тончайших зазоров (трещин, непроваров) шириной 10-6. 10-4 мм.

Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий.

Ультразвуковой контроль ответственных деталей подвижного состава во многих случаях предоставляет уникальную возможность снизить расходы на проведение ремонта за счет значительного сокращения объемов монтажных и демонтажных работ. Этот метод незаменим при проведении контроля, например, подступичных частей и буксовых шеек колесных пар в сборке с колесными центрами и кольцами роликоподшипников.

Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

Особое место среди акустических методов контроля занимает метод акустической эмиссии (акустико-эмиссионный). Этот метод основан на регистрации упругих волн, возникающих в момент образования и роста трещин в детали, находящейся под нагружением.

Акустико-эмиссионный метод наиболее удобен для контроля сосудов, работающих под большим давлением и мостовых конструкций, т.е. объектов, подвергающихся нагружению в естественных условиях. В других случаях для реализации акустико-эмиссионного метода контроля следует создавать специализированные нагружающие устройства. В настоящее время данный метод применяют в опытном порядке для контроля литых боковых рам и надрессорных балок тележек грузовых вагонов, а также котлов нефтебензиновых цистерн.

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т.е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

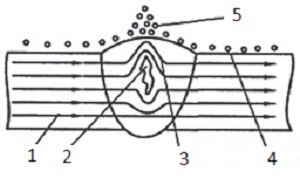

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии (рисунок 2). Этот метод среди других методов магнитного контроля нашел наибольшее применение.

1 – магнитное поле; 2 – дефект; 3 – искажение магнитного поля; 4 – магнитная суспензия; 5 – скопление частиц

Рисунок 2 – Магнитный метод неразрушающего контроля

На железнодорожном транспорте магнитному контролю подвергают следующие объекты подвижного состава:

-детали ударно-тягового и тормозного оборудования;

-рамы тележек различных моделей в сборе и по элементам:

-оси всех типов колёсных пар всех типов, как в сборе, так и в свободном состоянии;

-свободные кольца буксовых подшипников, а также внутренние кольца, напрессованные на шейки оси;

-упорные кольца, стопорные планки, пружины, болты и т.п.

Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота - все это обеспечило ему широкое применение в промышленности вообще и на транспорте, в частности. Основным недостатком данного метода является сложность его автоматизации.

Вихретоковый (электромагнитный) вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя.

Вихревые токи – это токи, возникающие в замкнутом контуре при изменении магнитного потока.

Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током. Приемным преобразователем (измерителем) служит та же или другая катушка.

Объектами вихретокового контроля (ВТК) могут быть только электропроводящие детали, т.к. вихревые токи возникают в материалах, проводящих электрический ток (металлы, сплавы, графит, полупроводники) (рисунок 3).

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

1 - катушка индуктивности; 2 – вихревые токи; 3 – объект контроля;

4 – приёмный измеритель

Рисунок 3 – Вихретоковый метод неразрушающего контроля

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими – это и является недостатком. Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ.

Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов, о величине зазора между изделием и преобразователем, а также о геометрических размерах изделия. Анализ измеренных параметров позволяет определять геометрические размеры изделий (толщину стенки при одностороннем доступе), оценивать химический состав, структуру материала изделия, внутренние напряжения, обнаруживать поверхностные и подповерхностные (на глубине в нескольких миллиметров) дефекты.

Контроль вихревыми токами выполняют без непосредственного контакта преобразователей с объектом. Это позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью (до 60 м/с) и облегчает тем самым автоматизацию контроля.

Как бы ни был совершенен тот или иной метод НК, он не обеспечивает в полной мере решения задачи обнаружения дефектов любого типа или вида даже в одном объекте контроля. Поэтому для контроля ответственных деталей железнодорожного подвижного состава с целью большей глубины и полноты контроля применяют систему неразрушающего контроля, представляющую совокупность одного или нескольких методов (вариантов методов). Например, ось колесной пары контролируют как магнитопорошковым методом, так и ультразвуковым.

Любой метод неразрушающего контроля подразумевает выявление определенного вида дефектов. При контроле дефект может быть выявлен или пропущен. Выявление дефекта рассматривается как случайное событие, вероятность наступления которого зависит от множества факторов: размера и ориентации дефекта, глубины его залегания, надёжности дефектоскопической аппаратуры, квалификации оператора и т.д.

Вероятность обнаружения дефектов системой неразрушающего контроля возрастает с увеличением числа применяемых вариантов метода.

Контроль неразрушающий приемочный. Колеса цельнокатаные, бандажи и оси колесных пар подвижного состава. Технические требования

Дата введения 2001-01-10

Предисловие

1 РАЗРАБОТАН Филиалом НК-ЦЕНТР ГУП "Научно-исследовательский институт мостов и дефектоскопии МПС России"

ВНЕСЕН Департаментом технической политики МПС России

3 ВВЕДЕН ВПЕРВЫЕ

Заместитель руководителя Департамента технической политики МПС России Н.Г.Шабалин 20.04.2000 г.

Заместитель руководителя Департамента локомотивного хозяйства МПС России А.М.Сидорук 20.03.2000 г.

Заместитель руководителя Департамента вагонного хозяйства МПС России С.И.Порядин 20.12.2000 г.

Заместитель директора ГУП ВНИИЖТ В.М. Богданов 20.12.2000 г.

Изменение N 1 внесено изготовителем базы данных

1 Область применения

Настоящий руководящий документ распространяется на приемочный неразрушающий контроль (НК) цельнокатаных колес (по ГОСТ 9036, ГОСТ 10791), бандажей (по ГОСТ 398, ГОСТ 3225, ГОСТ 5000) и осей колесных пар (по ГОСТ 22780, ГОСТ 30237, ГОСТ 30272) подвижного состава железнодорожного транспорта и обязателен для предприятий, изготавливающих указанные элементы колесных пар.

Настоящий РД устанавливает:

- условия, порядок проведения НК и перечень применяемых видов НК;

- требования к вариантам методов НК;

- общие требования к аппаратуре НК и квалификации персонала, выполняющего НК;

- значения приемочных критериев при оценке качества по результатам НК в соответствии с требованиями действующих стандартов на элементы колесных пар.

Настоящий РД составлен с учетом требований ИСО 5948* и ИСО 6933*.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

2 Нормативные ссылки

В настоящем РД использованы ссылки на следующие нормативные документы:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы.

ГОСТ 8.315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и СВОЙСТВО веществ и материалов. Основные положения.

ГОСТ 3225-80 Бандажи черновые для локомотивов железных дорог широкой колеи. Типы и размеры.

ГОСТ 4835-80. Колесные пары для вагонов магистральных железных дорог колеи 1520 (1524) мм. Технические условия.

ГОСТ 5000-83 Бандажи черновые для вагонов и тендеров железных дорог колеи 1520 мм. Размеры.

ГОСТ 9036-88 Колеса цельнокатаные. Конструкция и размеры.

ГОСТ 10791-89 (ИСО 1005-6-82) Колеса цельнокатаные. Технические условия.

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов.

ГОСТ 20911-89 Техническая диагностика. Термины и определения.

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 22780-93 (ИСО 1005-9-86) Оси вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры.

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения.

ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения.

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

ГОСТ 30237-96 (ИСО 1005-3-82) Оси чистовые для подвижного состава железных дорог колеи 1520 мм. Технические условия.

ГОСТ 30272-96 (ИСО 1005-3-82) Оси черновые (заготовки профильные) для подвижного состава железных дорог колеи 1520 мм. Технические условия.

ГОСТ 30489-97 (ЕN 473-92) Квалификация и сертификация персонала в области неразрушающего контроля. Общие требования.

Руководящий документ "Аккредитация лабораторий неразрушающего контроля. Основные положения" приказ Госстандарта России от 16.09.96 г. N 282.

ПР 32.82-2000 Правила по метрологии. Метрологическое обеспечение. Система автоматизированного ведения отраслевого Реестра средств измерений, допущенных к применению в отрасли. Порядок ведения Реестра.

ПР 32.113-98 Правила сертификации персонала по неразрушающему контролю технических объектов железнодорожного транспорта.

ПР 32.140-99 Метрологическое обеспечение. Стандартные образцы предприятий отрасли. Порядок разработки, аттестации, утверждения, регистрации, контроля и надзора.

ПР 32.151-2000 Система аккредитации лабораторий неразрушающего контроля предприятий железнодорожного транспорта. Правила и порядок проведения аккредитации лабораторий неразрушающего контроля.

3 Определения и сокращения

В настоящем РД применяются следующие термины с соответствующими определениями по ГОСТ 14782, ГОСТ 16504, ГОСТ 20911, ГОСТ 23829:

Неразрушающий контроль - контроль качества продукции, который должен не нарушать ее пригодность к использованию по назначению.

Метод неразрушающего контроля - метод контроля, при котором не должна быть нарушена пригодность объекта к применению.

Вариант метода неразрушающего контроля - совокупность приемов и значений основных параметров данного метода неразрушающего контроля.

Контролепригодность - свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

Достоверность контроля - степень объективного соответствия результатов контроля действительному техническому состоянию объекта.

Предельная чувствительность - чувствительность ультразвукового контроля, характеризуемая минимальной эквивалентной площадью (в мм) отражателя, который еще обнаруживается на заданной глубине в изделии при данной настройке аппаратуры.

Зона контроля - часть объекта контроля или стандартного образца, в пределах которой контролируемый параметр может быть определен с заданной степенью достоверности.

Акустическая ось преобразователя - линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне.

АРД-диаграмма - графическое изображение зависимости амплитуды отраженного или прошедшего сигнала от глубины залегания модели дефекта с учетом его размера и типа преобразователя.

Эквивалентная площадь отражателя - площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и дефект, при которой значения сигнала акустического прибора от дефекта и отражателя равны;

Плоскодонный искусственный отражатель - искусственный отражатель в виде плоского дна цилиндрического отверстия, ориентированного перпендикулярно оси цилиндра.

Цилиндрический боковой искусственный отражатель - искусственный отражатель в виде боковой поверхности цилиндрического отверстия, ось которого перпендикулярна направлению падающего акустического пучка.

Эталонный отражатель - искусственный отражатель в стандартном образце, используемый для настройки основных параметров контроля.

Условное расстояние между дефектами - минимальное расстояние между положениями точки ввода луча (центра преобразователя) на контролируемой поверхности, в которых амплитуда регистрируемых сигналов достигает величины, установленной в технологической документации на контроль.

В настоящем РД применяются следующие сокращения:

РД - руководящий документ НК - неразрушающий контроль

4 Общие положения

4.1 Порядок проведения приемочного НК

4.1.1 Конкретные виды испытаний по ГОСТ 16504, виды НК по ГОСТ 18353 и варианты методов НК по ГОСТ 18353 при проведении приемочного НК по ГОСТ 16504 элементов колесных пар по ГОСТ 4835 и ГОСТ 11018, на которые распространяется настоящий РД, могут быть обязательными или дополнительными.

Виды испытаний, виды и варианты методов НК, приведенные в настоящем РД как дополнительные, применяются по указанию ПМС России и могут быть отнесены к обязательным, что должно быть отражено в заказе и технических условиях на продукцию

Применение видов и вариантов, методов НК, не предусмотренных настоящим РД, является предметом специального рассмотрения.

4.1.2 Требования к применяемым видам и вариантам методов НК устанавливаются для разных категорий объектов НК-элементов, колесных пар. Выбор категории осуществляется заказчиком продукции с учетом назначения, условий эксплуатации и контролепригодности объекта НК и указывается в заказе на продукцию и технических условиях на продукцию, согласованных МПС России и предприятием-изготовителем.

4.1.3. Приемочный НК элементов колесных пар должен выполняться на основании технологической документации (инструкций, методик) на НК, соответствующей требованиям настоящего РД прошедшей экспертизу и согласование МПС России и утвержденной предприятием-изготовителем.

4.1.4 Приемочный НК включает следующие виды испытаний:

- НК структуры металла осей;

- НК на отсутствие внутренних дефектов элементов колесных пар;

- НК на отсутствие поверхностных дефектов элементов колесных пар;

- НК распределения остаточных механических напряжений в ободьях цельнокатаных колес.

4.1.5 Приемочный НК элементов колесных пар выполняется до и после окончательной механической обработки, но после термообработки с учетом того, что дефекты могут возникнуть через определенное время после остывания металла.

4.2 Объемы проведения приемочного НК

4.2.1 Виды и варианты методов приемочного НК, отнесенные настоящим РД к обязательным, применяются к каждому поставляемому элементу колесной пары.

Настоящий руководящий документ распространяется на приемочный неразрушающий контроль (НК) цельнокатаных колес (по ГОСТ 9036, ГОСТ 10791), бандажей (по ГОСТ 398, ГОСТ 3225, ГОСТ 5000) и осей колесных пар (по ГОСТ 22780, ГОСТ 30237, ГОСТ 30272) подвижного состава железнодорожного транспорта и обязателен для предприятий, изготавливающих указанные элементы колесных пар.

Настоящий РД устанавливает:

- условия, порядок проведения НК и перечень применяемых видов НК;

- требования к вариантам методов НК;

- общие требования к аппаратуре НК и квалификации персонала, выполняющего НК;

- значения приемочных критериев при оценке качества по результатам НК в соответствии с требованиями действующих стандартов на элементы колесных пар.

Настоящий РД составлен с учетом требований ИСО 5948 и ИСО 6933.

В настоящем РД использованы ссылки на следующие нормативные документы:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы.

ГОСТ 8.315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойство веществ и материалов. Основные положения.

ГОСТ 3225-80 Бандажи черновые для локомотивов железных дорог широкой колеи. Типы и размеры.

ГОСТ 4835-80. Колесные пары для вагонов магистральных железных дорог колеи 1520 (1524) мм. Технические условия.

ГОСТ 5000-83 Бандажи черновые для вагонов и тендеров железных дорог колеи 1520 мм. Размеры.

ГОСТ 9036-88 Колеса цельнокатаные. Конструкция и размеры.

ГОСТ 10791-89 (ИСО 1005-6-82) Колеса цельнокатаные. Технические условия.

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов.

ГОСТ 20911-89 Техническая диагностика. Термины и определения.

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 22780-93 (ИСО 1005-9-86) Оси вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры.

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения.

ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения.

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 30237-96 (ИСО 1005-3-82) Оси чистовые для подвижного состава железных дорог колеи 1520 мм. Технические условия.

ГОСТ 30272-96 (ИСО 1005-3-82) Оси черновые (заготовки профильные) для подвижного состава железных дорог колеи 1520 мм. Технические условия.

ГОСТ 30489-97 (EN 473-92) Квалификация и сертификация персонала в области неразрушающего контроля. Общие требования.

ПР 32.113-98 Правила сертификации персонала по неразрушающему контролю технических объектов железнодорожного транспорта.

ПР 32.151-2000 Система аккредитации лабораторий неразрушающего контроля предприятий железнодорожного транспорта. Правила и порядок проведения аккредитации лабораторий неразрушающего контроля.

ПP 32.82-2000 Правила по метрологии. Метрологическое обеспечение. Система автоматизированного ведения отраслевого Реестра средств измерений, допущенных к применению в отрасли. Порядок ведения Реестра

ПР 32.140-99 Метрологическое обеспечение. Стандартные образцы предприятий отрасли. Порядок разработки, аттестации, утверждения, регистрации, контроля и надзора.

(Измененная редакция. Изм. № 1)

В настоящем РД применяются следующие термины с соответствующими определениями по ГОСТ 14782, ГОСТ 16504, ГОСТ 20911, ГОСТ 23829:

Неразрушающий контроль - контроль качества продукции, который должен не нарушать ее пригодность к использованию по назначению.

Метод неразрушающего контроля - метод контроля, при котором не должна быть нарушена пригодность объекта к применению.

Вариант метода неразрушающего контроля - совокупность приемов и значений основных параметров данного метода неразрушающего контроля.

Контролепригодность - свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

Достоверность контроля - степень объективного соответствия результатов контроля действительному техническому состоянию объекта.

Предельная чувствительность - чувствительность ультразвукового контроля, характеризуемая минимальной эквивалентной площадью (в мм 2 ) отражателя, который еще обнаруживается на заданной глубине в изделии при данной настройке аппаратуры.

Зона контроля - часть объекта контроля или стандартного образца, в пределах которой контролируемый параметр может быть определен с заданной степенью достоверности.

Акустическая ось преобразователя - линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне.

АРД-диаграмма - графическое изображение зависимости амплитуды отраженного или прошедшего сигнала от глубины залегания модели дефекта с учетом его размера и типа преобразователя.

Эквивалентная площадь отражателя - площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и дефект, при которой значения сигнала акустического прибора от дефекта и отражателя равны.

Плоскодонный искусственный отражатель - искусственный отражатель в виде плоского дна цилиндрического отверстия, ориентированного перпендикулярно оси цилиндра.

Цилиндрический боковой искусственный отражатель - искусственный отражатель в виде боковой поверхности цилиндрического отверстия, ось которого перпендикулярна направлению падающего акустического пучка.

Эталонный отражатель - искусственный отражатель в стандартном образце, используемый для настройки основных параметров контроля.

Условное расстояние между дефектами - минимальное расстояние между положениями точки ввода луча (центра преобразователя) на контролируемой поверхности, в которых амплитуда регистрируемых сигналов достигает величины, установленной в технологической документации на контроль.

В настоящем РД применяются следующие сокращения:

РД - руководящий документ

НК - неразрушающий контроль

4.1 Порядок проведения приемочного НК

4.1.1 Конкретные виды испытаний по ГОСТ 16504, виды НК по ГОСТ 18353 и варианты методов НК по ГОСТ 18353 при проведении приемочного НК по ГОСТ 16504 элементов колесных пар по ГОСТ 4835 и ГОСТ 11018, на которые распространяется настоящий РД, могут быть обязательными или дополнительными.

Виды испытаний, виды и варианты методов НК, приведенные в настоящем РД как дополнительные, применяются по указанию ПМС России и могут быть отнесены к обязательным, что должно быть отражено в заказе и технических условиях на продукцию

Применение видов и вариантов, методов НК, не предусмотренных настоящим РД, является предметом специального рассмотрения.

4.1.2 Требования к применяемым видам и вариантам методов НК устанавливаются для разных категории объектов НК - элементов, колесных пар. Выбор категории осуществляется заказчиком продукции с учетом назначения, условий эксплуатации и контролепригодности объекта НК и указывается в заказе на продукцию и технических условиях на продукцию, согласованных МПС России и предприятием-изготовителем.

4.1.3. Приемочный НК элементов колесных пар должен выполняться на основании технологической документации (инструкций, методик) на НК, соответствующей требованиям настоящего РД прошедшей экспертизу и согласование МПС России и утвержденной предприятием изготовителем.

4.1.4 Приемочный НК включает следующие виды испытаний:

- НК структуры металла осей;

- НК на отсутствие внутренних дефектов элементов колесных пар;

- НК на отсутствие поверхностных дефектов элементов колесных пар;

- НК распределения остаточных механических напряжений в ободьях цельнокатаных колес.

4.1.5 Приемочный НК элементов колесных пар выполняется до и после окончательной механической обработки, но после термообработки с учетом того, что дефекты могут возникнуть через определенное время после остывания металла.

4.2 Объемы проведения приемочного НК

4.2.1 Виды и варианты методов приемочного НК, отнесенные настоящим РД к обязательным, применяются к каждому поставляемому элементу колесной пары.

4.2.2 Виды и варианты методов приемочного НК, отнесенные настоящим РД к дополнительным, применяются к каждому поставляемому элементу или выборке из каждой партии элементов колесных пар. Объем выборки определяется настоящим РД. Объем и порядок формирования выборки указываются в технологической документации на приемочный НК элементов колесных пар. Несоответствие требованиям настоящего РД одного элемента колесной пары в выборке влечет за собой проверку еще одной выборки из той же партам. Несоответствие требованиям настоящего РД одного элемента колесной пары в повторной выборке влечет за собой проверку всей партии.

Допускается применять виды и варианты методов НК, отнесенные настоящим РД к дополнительным, для уточнения характеристик дефектов, обнаруженных при использовании видов и методов НК, отнесенных к обязательным. В таком случае порядок и объемы их применения определяются предприятием-изготовителем и должны быть отражены в технологической документации на НК.

4.2.3 Элементы колесных пар признаются соответствующими требованиям (критериям) приемочного НК только в том случае, если они соответствуют требованиям (критериям) приемочного НК по результатам всех установленных видов испытаний и всех видов и вариантов методов НК (как обязательных, так и дополнительных), применение которых регламентировано технологической документацией на НК.

4.2.4 Проводимый по решению предприятия-изготовителя или заказчика инспекционный НК по ГОСТ 16504 элементов колесных пар признанных годными по результатам приемочного НК, должен выполняться с использованием тех же средств НК по ГОСТ 16504, по той же технологической документации и в таком же состоянии объекта контроля, как и paнее проведенный приемочный НК.

4.3 Виды, методы НК и выявляемые дефекты

4.3.2 Отсутствие внутренних дефектов элементов колесных пар проверяется по результатам НК эхоимпульсным методом акустического (ультразвукового) НК по ГОСТ 23829. Выявлению подлежат внутренние дефекты, расположенные в зонах контроля по 5.1.1, 6.2.1 и не соответствующие требованиям, приведенным в 5.1.3, 6.2.3.

4.3.3 Отсутствие поверхностных дефектов элементов колесных пар проверяется по результатам визуального контроля по ГОСТ 16504.

В качестве обязательного или дополнительного применяют также магнитопорошковый метод НК по ГОСТ 24450 или вихретоковый вид НК по ГОСТ 18353. Выявлению подлежат произвольно ориентированные поверхностные дефекты (закалочные трещины, волосовины, плены и расслоения), расположенные в зонах контроля по 5.3.1, 6.3.1 и не соответствующие требованиям, приведенным в 5.3.5, 6.3.3.

4.3.4 НК распределения остаточных механических напряжений в ободьях цельнокатаных колес выполняется акустическим (ультразвуковым) методом, основанным на измерении скоростей распространения поперечных ультразвуковых волн, поляризованных в радиальном и окружном направлениях, и обеспечивающим оценку распределения окружных компонент напряжений по глубине от поверхности катания колеса.

4.3.5 Зоны контроля элементов колесных пар, а также типы и размеры эталонных отражателей и стандартных образцов регламентируются в разделах 5 и 6 настоящего РД.

4.4 Требования к контролепригодности

4.4.1 Приемочный НК элементов колесных пар должен выполняться по поверхности, удовлетворяющей требованиям, указанным в технологической документации на НК.

4.4.2 Содержащиеся в технологической документации на требования к поверхностям элементов колесных пар, подвергаемым НК, а также поверхностям, по которым в процессе НК производится сканирование, и отражающим поверхностям должны обеспечивать достоверность НК. Шероховатость поверхностей, прошедших механическую обработку, должна соответствовать стандартам и техническим условиям на продукцию; необработанные поверхности должны быть очищены от отслаивающейся окалины и загрязнений. Не допускается наличие на поверхностях клейм и поверхностям по которым в процессе НК производится сканирование, и отражающим поверхностям должны обеспечивать достоверность НК. Шероховатость поверхностей, прошедших механическую обработку, должна соответствовать стандартам и техническим условиям на. продукцию; необработанные поверхности должны быть очищены от отслаивающейся окалины и загрязнений. Не допускается наличие на поверхностях клейм и маркировок, кроме тех, которые предусмотрены стандартами и техническими условиями на изделие и упомянуты в технологической документации на НК.

4.5 Требования к средствам НК

4.5.1 Для приемочного НК элементов колесных пар должны использоваться средства НК, функциональные возможности и характеристики которых обеспечивают реализацию требований к видам и вариантам методов НК, содержащихся в настоящем РД.

Средства НК должны быть укомплектованы эксплуатационной документацией по ГОСТ 2.601.

4.5.2 Средства акустического (ультразвукового) и вихретокового НК должны быть оснащены автоматизированным сканирующим устройством и автоматической системой сигнализации обнаружения дефекта, а также обеспечивать регистрацию в электронном виде и на бумажном носителе протоколов НК каждого элемента колесной пары.

Применение средств акустического (ультразвукового) и вихретокового НК без автоматизированного сканирующего устройства и ведение рукописных журналов НК, форма которых регламентирована технологической документацией на НК, допускается по согласованию с МПС России.

4.5.3 Средства приемочного НК элементов колесных пар в том числе автоматизированные установки или блоки, входящие в их состав, дефектоскопы с преобразователями и стандартные образцы (государственные, отраслевые или стандартные образцы предприятий по ГОСТ 8.315, ГОСТ 14782), должны быть сертифицированы (аттестованы) в соответствии с нормативной документацией Госстандарта России и МПС России (ПP 32.82-2000, ПР 32.140-99) и указаны в технологической документации на НК.

(Измененная редакция. Изм. № 1)

4.5.4 Средства НК должны проходить периодическую поверку (калибровку) в установленные сроки в организациях, имеющих право проведения указанных работ, а также ежедневную проверку работоспособности и значений основных параметров в соответствии с технологической документацией на НК.

4.5.5 Шероховатость контактной поверхности стандартного образца должна соответствовать шероховатости поверхности контролируемого элемента. В случае несоответствия шероховатости поверхностей при настройке чувствительности должны учитываться соответствующие поправочные коэффициенты, значения которых указываются в технологической документации.

(Новая редакция. Изм. № 1)

4.6 Требования к персоналу по НК

4.6.1 Персонал по НК должен быть сертифицирован на соответствующий уровень квалификации по ГОСТ 30489 (EN 473-92) и иметь квалификационное удостоверение (сертификат) установленного образца по ПР 32.113.

4.6.2 К проведению приемочного НК элементов колесных пар допускается персонал, имеющий I-ый или II-ой уровень квалификации по соответствующему виду НК элементов колесных пар.

4.6.3 К оценке качества элементов колесных пар по результатам приемочного НК допускается персонал, имеющий уровень квалификации не ниже II-го по соответствующему виду НК элементов колесных пар.

4.6.4 Руководитель или заместитель руководителя лаборатории (подразделения), выполняющей приемочный НК, должен иметь II-ой уровень квалификации - по всем видам НК, применяемым при НК элементов колесных пар, или III-й уровень квалификации по одному из видов НК, применяемых при НК элементов колесных пар.

4.7 Требования к организации НК

4.7.1 Приемочный НК элементов колесных пар вводится на предприятии-изготовителе при наличии средств НК, удовлетворяющих требованиям 4.5 настоящего РД, технологической документации на НК, прошедшей экспертизу, согласованной МПС России и утвержденной предприятием-изготовителем в установленном порядке, а также персонала, удовлетворяющего требованиям 4.6 настоящего РД.

4.7.2 Лаборатория (подразделение) НК предприятия-изготовителя должна быть аккредитована на право осуществлять НК элементов колесных пар в соответствии с приказом Госстандарта России от 16.09.96 № 282 и ПР 32.151.

5.1 Требования к акустическому (ультразвуковому) НК

Характеристики вариантов методов акустического (ультразвукового) НК (зоны контроля, схемы прозвучивания и значения основных параметров) приведены в таблице 1 и на рисунках 1 и 2.

(Измененная редакция. Изм. № 1)

5.1.1.1 Обод цельнокатаного колеса, бандаж

К обязательным относятся следующие варианты методов акустического (ультразвукового) НК, основные параметры которых указаны в таблице 1:

- D1 - контроль эхоимпульсным методом с поверхности катания обода (бандажа) продольными волнами в радиальном направлении;

- D2a - контроль эхоимпульсным методом с внутренней боковой поверхности обода (бандажа) продольными волнами в осевом направлении.

К дополнительным, применяемым к каждому колесу (бандажу), относятся следующие варианты методов акустического (ультразвукового) НК, основные параметры которых указаны в таблице 1:

- D2b - контроль зеркально-теневым методом с внутренней боковой поверхности обода (бандажа) продольными волнами в осевом направлении (за исключением участков с нанесенными клеймами);

- D3 - контроль эхоимпульсным методом с внутренней боковой поверхности обода (бандажа) поперечными волнами в окружном направлении (угол ввода 40°).

5.1.1.2 Диск цельнокатаного колеса

К дополнительному, применяемому к выборке объемом 10 процентов из каждой партии колес, относится следующий вариант метода НК, основные параметры которого указаны в таблице 1:

- W - контроль эхоимпульсным методом с внутренней боковой поверхности диска продольными волнами в направлении, перпендикулярном поверхности.

5.1.1.3 Ступица цельнокатаного колеса К обязательным относится следующий вариант метода НК, основные параметры которого указаны в таблице 1:

- Н - контроль эхоимпульсным методом с внутренней боковой поверхности ступицы продольными волнами в осевом направлении.

5.1.2 Настройка чувствительности

5.1.2.1 Настройка предельной чувствительности при НК эхоимпульсным методом по вариантам, указанным в таблице 1, выполняется по отраслевым стандартным образцам или стандартным образцам предприятия с плоскодонными эталонными отражателями, залегающими на минимальной, средней и близко к максимальной глубине зоны контроля при данном варианте метода. Стандартные образцы должны быть изготовлены из контролируемого материала или материала с близкими значениями коэффициента затухания ультразвука.

Читайте также: