Неисправности и ремонт буксовых узлов кратко

Обновлено: 07.07.2024

В процессе эксплуатации буксы иногда чрезмерно нагреваются, что может быть вызвано следующими причинами:

· излом или разрушение элементов подшипника;

· излишнее или недостаточное количество смазки;

· попадание в смазку буксы механических примесей (песок, металлические частицы).

Признаками нагрева буксового узла являются:

· подтеки смазки через крепительную и смотровую крышки;

· облезлости краски корпуса буксы;

· потертость смотровой крышки или ее деформация.

Чрезмерный нагрев буксы может привести к излому шейки оси колесной пары. Поэтому для своевременного обнаружения повышения температуры букс все пассажирские вагоны оборудуют сигнализацией контроля нагрева букс (СКНБ).

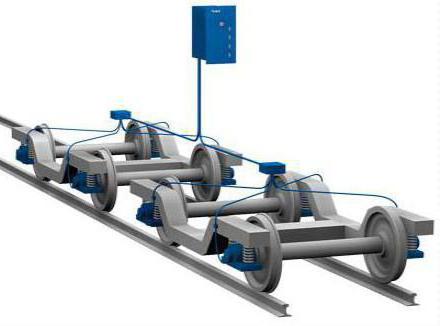

Кроме того, для обнаружения нагрева букс на перегонах имеются специальные автоматизированные приборы (ПОНАБ, ДИСК, КТСМ). На посту, расположенном на расстоянии от 2 до 10 км от входного сигнала станции, установлена соответствующая аппаратура, чувствительная к тепловому излучению букс. При прохождении поезда через эту систему, в случае обнаружения перегретой буксы, вырабатывается электрический сигнал, который поступает к дежурному по станции или на ПТО. Дежурный по станции сообщает машинисту о неисправности и необходимости остановки поезда на перегоне для принятия соответствующих мер. Кроме нагрева букс данные приборы позволяют также выявлять дефекты поверхностей катания колес, наличие заторможенных колес, негабарит, волочащиеся под вагоном детали.

Ударно-тяговые проборы

Ударно-тяговые приборы предназначены для сцепления вагонов, удержания их на определенном расстоянии друг от друга, смягчения ударов. Эти приборы расположены в торцовой части вагона с обеих сторон. К ним относятся:

· Автосцепное устройство

· Упругая площадка с буферами

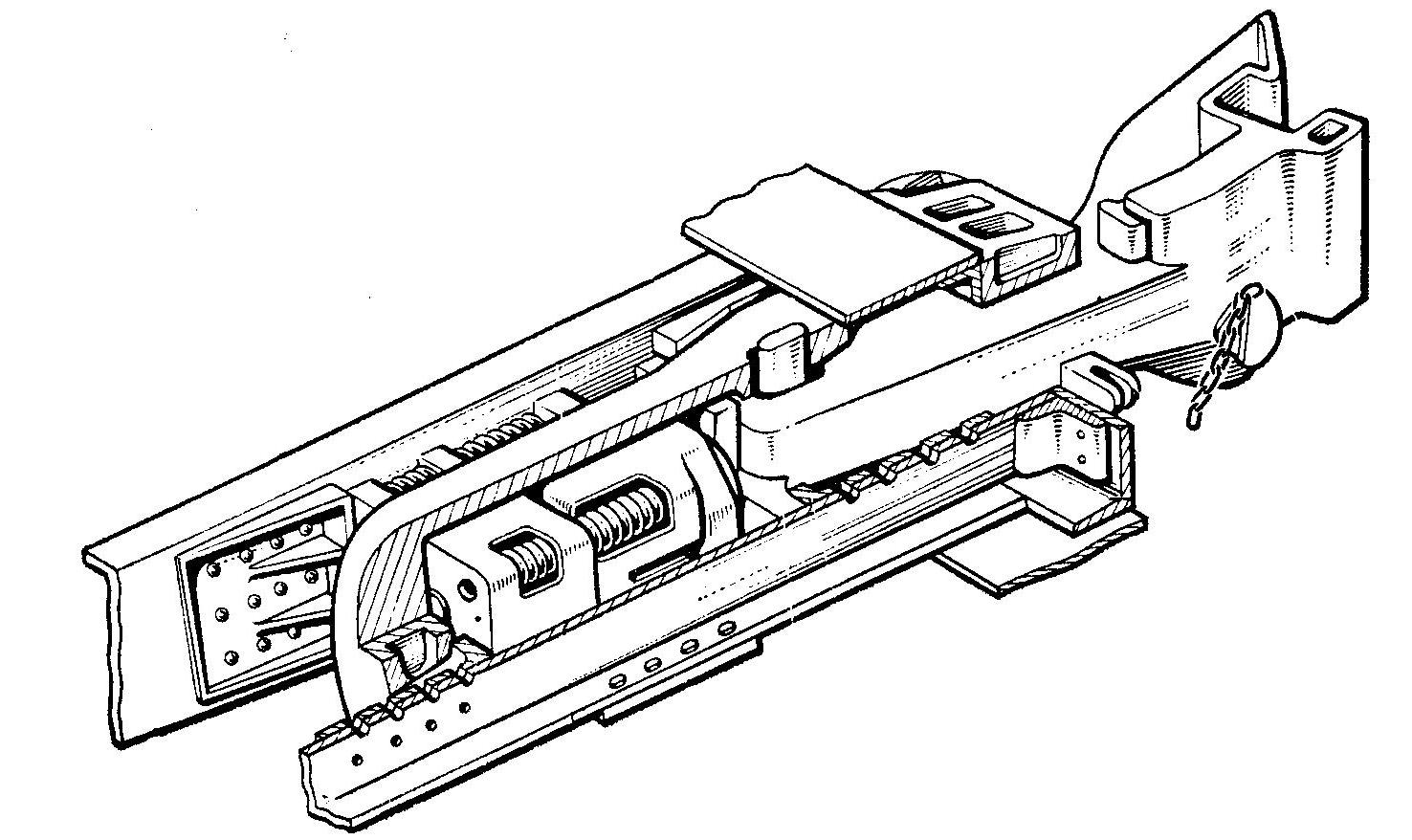

Автосцепное устройство состоит из следующих частей (рис.13):

- автосцепки СА-3 (голова 5, хвостовик 3) с механизмом;

- пружинно-фрикционный поглощающий аппарат 1;

- тяговый хомут 2;

- упорная плита 8;

- ударная розетка 4;

- центрирующий прибор 6, состоящий из двух маятниковых подвесок и центрирующей балочки;

- клин 7, с помощью которого автосцепка соединяется с поглощающим аппаратом.

| 1 2 3 4 5 |

| 6 |

| 8 |

| 7 |

Рис. 13 Автосцепное устройство

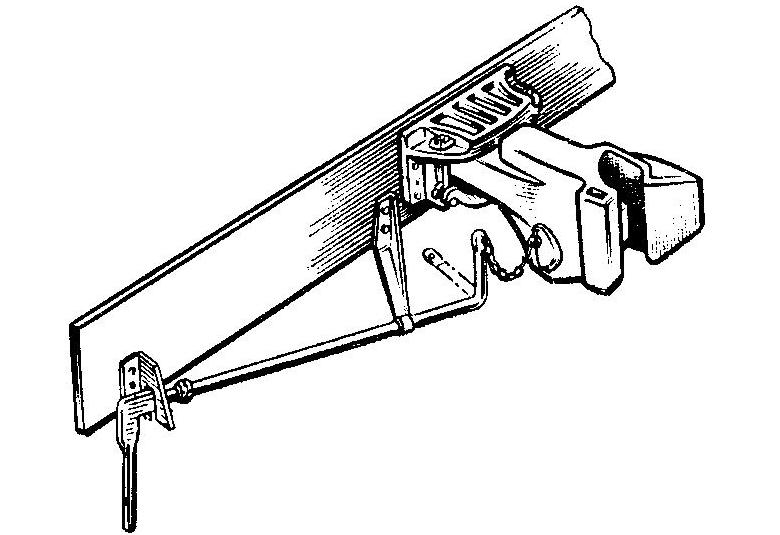

Автосцепка и расцепной привод

Автосцепка состоит из головной части и хвостовика. Внутри головной части размещены детали механизма автосцепки(рис.14):

- замок;-замкодержатель;-подъемник;-валик подъемника;-предохранитель от саморасцепа.Корпус имеет большой и малый зубья, между которыми образован зев. Из зева выступают замок и замкодержатель. Расцепной приводсостоит из двуплечего рычага, кронштейна с полочкой, державки и цепи для соединения рычага с приводом механизма автосцепки.

| голова автосцепки |

| большой зуб |

| малый зуб |

| цепь расцепного привода |

| рычаг расцепного привода |

| центрирующий прибор |

| ударная розетка |

| кронштейн с полочкой |

| державка |

Рис. 14 Механизм автосцепки

Сцепление вагонов происходит автоматически при соударении двух автосцепок. Принцип работы механизма сцепления заключается в следующем. При сближении вагонов автосцепки скользят одна по другой в горизонтальной плоскости, направляемые скошенными поверхностями больших зубьев так, что малый зуб и замок каждой из двух автосцепок входят в зев другой автосцепки (рис.15).

| большой зуб |

| малый зуб |

| замок |

| замкодержатель |

Рис. 15

Затем малые зубья нажимают на выступающие в зевах части замков, которые уходят внутрь корпуса. Продвигаясь в зеве дальше, малые зубья вдавливают замкодержатель в корпус автосцепки (рис.16).

Рис. 16

Придя в крайнее положение, малые зубья освобождают замки, вследствие чего они под действием собственной массы выходят снова в освободившееся пространство зевов голов и, тем самым, запирают автосцепку (рис.17).

Рис. 17

Проверить правильность сцепления автосцепок можно по положению сигнальных отростков, которые не должны быть видны в нижней части корпуса автосцепки. Если же они видны (хотя бы один), то сцепление не произошло.

Расцепление вагоновосуществляется вручную поворотом против часовой стрелки рукоятки расцепного рычага одной из автосцепок, что приводит к повороту валика подъемника. Длинный рычаг позволяет человеку не входить в междувагонное пространство.

Неисправности автосцепки

Запрещается постановка в поезда и следование в них вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей:

· трещина в корпусе автосцепки, излом деталей механизма;

· износ и другие повреждения корпуса автосцепки и механизма сцепления, при которых возможен саморасцеп автосцепок;

· уширение зева, износы рабочих поверхностей сверх допускаемых;

· неправильная работа механизма;

Саморасцеп могут вызвать попавшие под замок снег, лед, песок и другие посторонние предметы, а также превышение допускаемой разницы высот между продольными осями автосцепок.

Разница по высоте между продольными осями автосцепок должна быть:

· в поездах, следующих со скоростью до 120 км/ч – не более 70 мм;

· в поездах, следующих со скоростью 121-140 км/ч – не более 50 мм;

· между локомотивом и первым вагоном поезда – не более 100 мм.

Упругая площадка

Для обеспечения безопасного перехода из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении, пассажирские вагоны оборудуют упругими переходными площадками(рис.18). Она состоит из металлической рамки, пружинных амортизаторов (буферов) и переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки. На металлической рамке по периметру укреплено суфле, изготовленное из морозоустойчивой резины, свернутой в цилиндрические баллоны. Суфле предотвращает попадание на переходную площадку и автосцепку атмосферных осадков. В нижней части рамки приварены фигурные тарели, которые связаны со стержнями буферов. Для обеспечения безопасного перехода пассажиров из одного вагона в другой необходимо следить за исправностью переходных фартуков. Сильно изогнутые фартуки могут стать причиной несчастных случаев.

| резиновое суфле |

| тарели буферов |

| автосцепка |

| фартук переходной площадки |

| торцовая дверь вагона |

Рис. 18 Упругая площадка

Тормозная система

Тормозная система предназначена для обеспечения при необходимости уменьшения скорости или полной остановки поезда. Вагоны тормозятся прижатием тормозных колодок к поверхностям катания колес.В зависимости от способа приведения в действие тормоза пассажирских вагонов разделяются на ручные, пневматические и электропневматические.

У ручного тормоза торможение создается в результате приложения усилия человека к рукоятке винта и далее через систему тяг и рычагов – на тормозные колодки, а у пневматического – приборами, работающими от действия сжатого воздуха. Электропневматические тормоза отличаются от пневматических тем, что управление ими производится с помощью электрического тока, прижатие же тормозных колодок к колесам осуществляется приборами под действием сжатого воздуха.

Пневматические тормоза.

Применяющиеся на пассажирских вагонах пневматические тормоза являются автоматическими, так как при любом понижении давления в магистрали, а также при разрыве или разъединении воздуховода они немедленно приходят в действие.

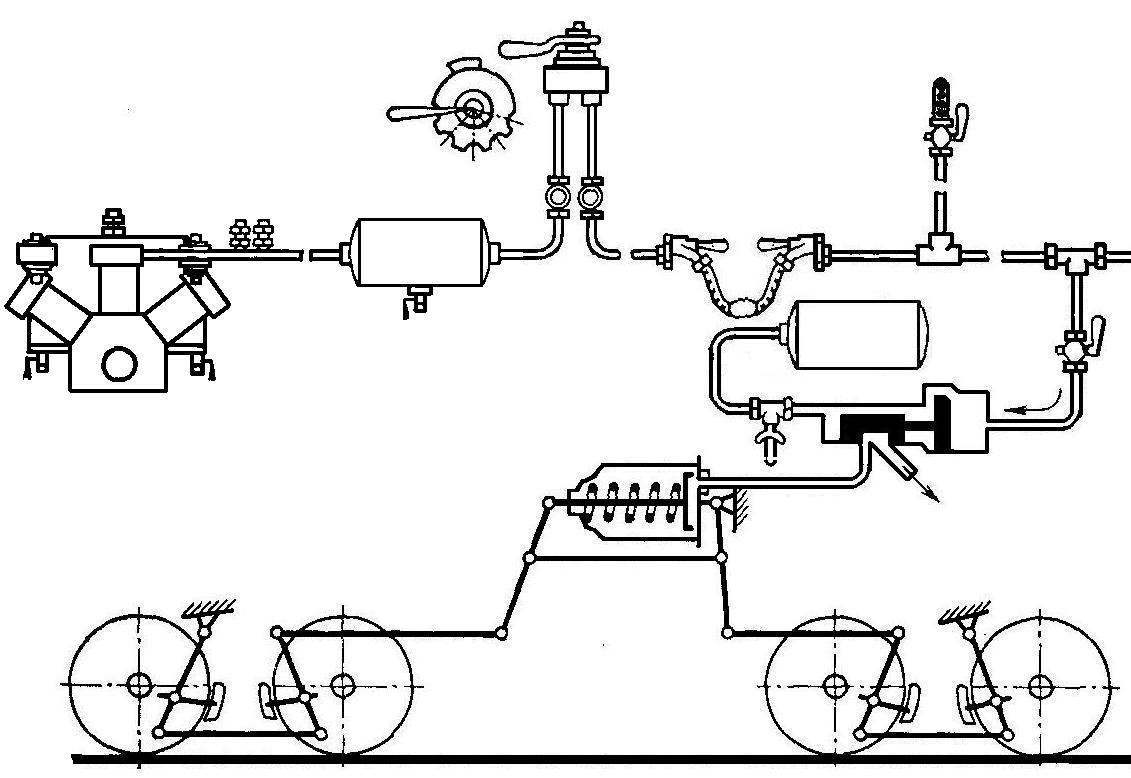

В системе пневматического автотормоза имеется компрессор 1, который установлен на локомотиве для получения сжатого воздуха и нагнетания его в главный резервуар 2. С помощью крана машиниста 4, также расположенного на локомотиве, повышают или снижают давление воздуха в поездной магистрали 6. Краном машиниста сжатый воздух перепускают из главного резервуара в воздухопроводную магистраль при зарядке и отпуске тормоза или выпускают из магистрали в атмосферу при торможении. Тормозная воздухопроводная магистраль 6 соединяет локомотив и вагоны в одну общую тормозную сеть и состоит из трубопроводов, соединенных гибкими междувагонными рукавами с концевыми кранами 5. В магистрали пассажирского поезда поддерживается давление воздуха 0,5–0,52 МПа (5-5,2кгс/см 2 ) Под каждым вагоном установлены запасный резервуар 9 для сжатого воздуха, тормозной цилиндр 11, и воздухораспределитель 8 (усл. № 292).

Работа воздухораспределителя основана на взаимодействии давлений воздуха, действующих на поршень 14. С одной стороны на поршень постоянно действует давление воздуха из магистрали, а с другой из запасного резервуара. Разность этих давлений заставляет поршень передвигаться в ту сторону, где давление будет меньше. Каждый вагон оборудован рычажной передачей 13, передающей усилие от штока поршня цилиндра на тормозные колодки 12.

Зарядка тормоза

Для зарядки тормоза (рис.19) ручку 3 крана машиниста 4 ставят в положение, при котором магистраль 6 и запасный резервуар 9 наполняются сжатым воздухом из главного резервуара 2 до установленного давления. При этом поршень 14 воздухораспределителя 8 под действием сжатого воздуха перемещается влево (по рисунку) и сообщает запасный резервуар с воздушной магистралью. В запасном резервуаре установится такое же давление, как в магистрали. В это время тормозной цилиндр 11 сообщается с атмосферой каналом Ат.

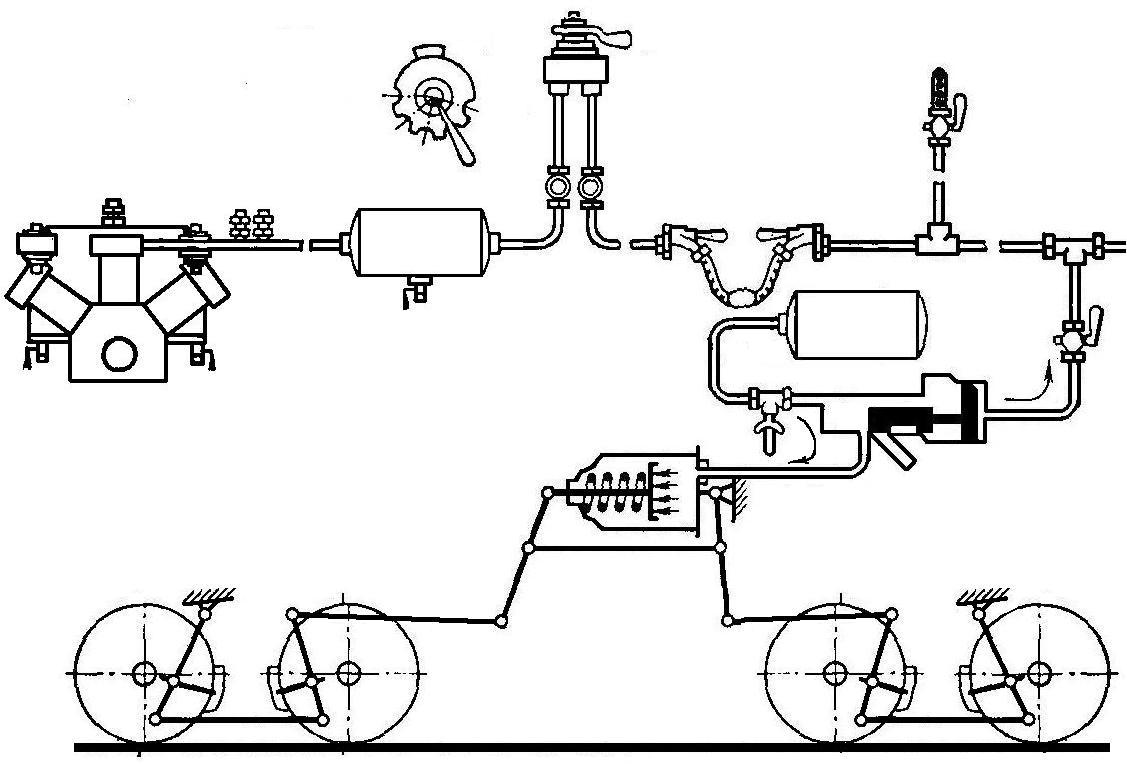

Торможение

Торможение (рис.20) осуществляется поворотом ручки 3 крана машиниста 4 в такое положение, при котором воздух из магистрали выпускается в атмосферу. При этом поршень 14 воздухораспределителя 8 перемещается вправо и разобщает запасный резервуар 9 от магистрали, а тормозной цилиндр 11 – от атмосферы. В то же время через воздухораспределитель запасный резервуар сообщается с тормозным цилиндром, под давлением сжатого воздуха поршень цилиндра передвигается и приводит в действие рычажную передачу 13. В результате колодки 12 прижимаются к колесам и производят торможение.

| 1 2 |

| 3 |

| 4 |

| 5 6 |

| 7 |

| 6 7 |

| 8 |

| 9 |

| 11 10 |

| 12 13 |

| 14 |

| Ат |

Рис.19 Зарядка и отпуск тормозов

| 1 2 |

| 3 |

| 4 |

| 5 6 |

| 15 |

| 6 7 |

| 8 |

| 9 |

| 11 10 |

| 12 13 |

| 14 |

| Ат |

Рис. 20 Торможение

Для отпуска тормоза ручку крана машиниста устанавливают в такое же положение, как для зарядки.

Таким образом, при понижении давления в тормозной магистрали происходит торможение, а при повышении – зарядка и отпуск тормозов.

· Нормальный выход штока поршня тормозного цилиндра при полном служебном торможении 130-160 мм. (рис.21)

· Нормальный выход штока поршня тормозного цилиндра при первой ступени торможения 80-120 мм. (рис.21).

| 130-160 мм (80-120 мм) |

Рис. 21 Выход штока тормозного цилиндра

Концевые краныпредназначены для разобщения тормозной магистрали между вагонами, а также для перекрытия ее в головной и хвостовой частях состава.

Разобщительный кран 7 служит для разобщения тормозных приборов вагона от поездной магистрали, тем самым, исключая их работу на одном вагоне.

Стоп-краны 15 служат для экстренного торможения из любого вагона (в открытом и плацкартном вагонах 4 стоп-крана, в купейном отечественной постройки – 4, постройки ГДР – 5). При его открывании воздух из тормозной магистрали выходит в атмосферу, поэтому в ней происходит снижение давления, срабатывают тормоза. В закрытом положении ручки стоп-кранов должны быть опломбированы.

Выпускной клапан 10 предназначен для отпуска тормозов данного вагона вручную, выпуская воздух из запасного резервуара и тормозного цилиндра. Соединенные с клапаном поводки выведены на обе боковые стороны рамы кузова, а также в коридор вагона.

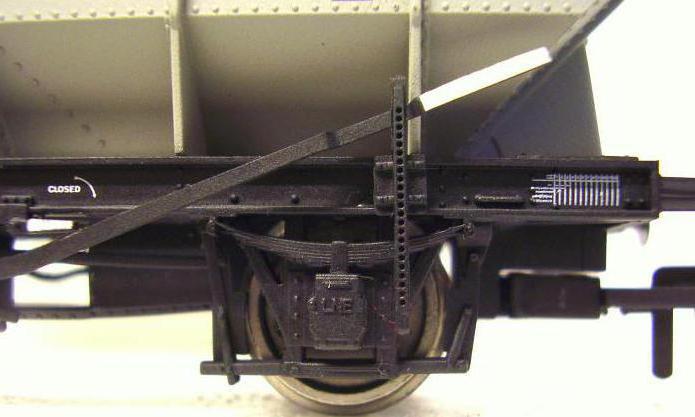

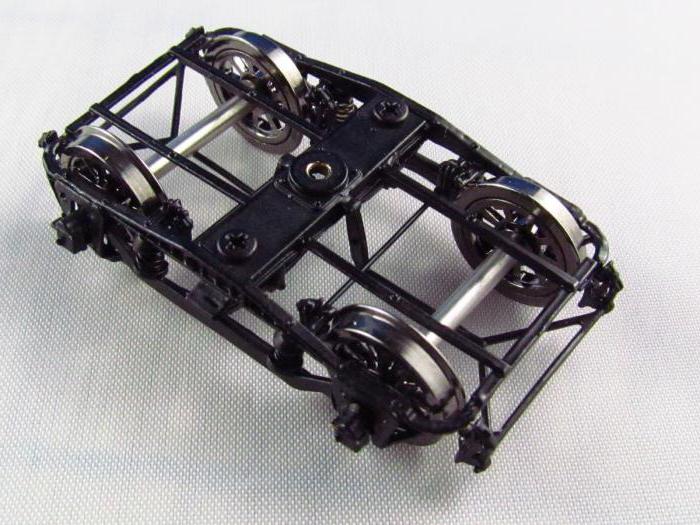

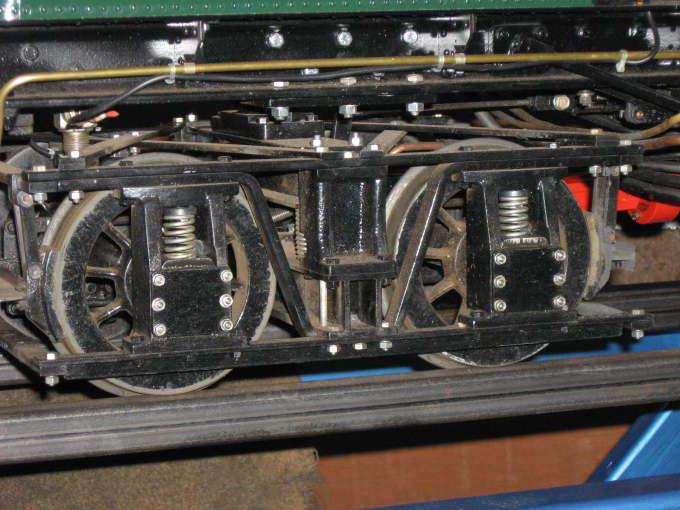

Буксовые узлы служат для того, чтобы передавать давление вагона, которое он создает, действуя на шейки колесных пар, а также для того, чтобы ограничить продольное и поперечное сечение этой пары.

Устройство узла

Если говорить об устройстве буксового узла, то важно сразу отметить, что он является важнейшей составляющей частью колесной пары вагона. Установка или же демонтаж этого элемента проходит также совместно с монтажом или заменой колесной пары. Кроме того, что было описано выше, узел также предназначается для того, чтобы установить прочное соединение между парой колес и рамой тележки. Зацепление осуществляется через надбуксовые рессорные подвешивания. Еще одной задачей, для которой предназначается буксовый узел вагона, стало хранение смазки для роликовых подшипников. Другими словами, эта деталь является своеобразной емкостью. Этот элемент также ограничивает ненужное движение пары колес относительно рамы тележки и передает нагрузку массы вагона на шейку оси.

Составные части узла

Буксовый узел грузового вагона состоит из большого количества частей.

Первая часть - это корпус с приливами, которые предназначаются для рессорного подвешивания.

Второй элемент узла - это лабиринтное кольцо. Месторасположение этой детали - задняя крышка корпуса буксы. Оно напрессовывается на предподступичную часть оси.

Следующий элемент - это роликовые подшипники. Этот элемент узла состоит из внутреннего кольца, имеет сепаратор с цилиндрическими роликами и имеет наружное кольцо.

Далее, небольшая деталь, которая называется упорным кольцом и располагается между роликовыми подшипниками.

Еще одно устройство, которое предназначено для установки наружного подшипника - это стопорное кольцо.

Тарельчатая шайба или же корончатая гайка необходимы для того, чтобы осуществить торцевое крепление.

Буксовый узел также имеет крепительную крышку, войлочные и резиновые прокладки между деталями и смотровую крышку.

Все эти элементы соединены в единый узел, который и получил название буксы.

Способ соединения

В настоящее время существует два вида крепления узла к тележке. Называются они челюстной и бесчелюстной.

Если говорить о втором варианте исполнения, то в этом случае корпус узла, к примеру с пассажирского вагона, будет иметь два кронштейна, которые предназначены для осуществления такой процедуры установки узла, как надбуксовое рессорное подвешивание. Детали крепления узла обладают отверстиями, через которые они крепятся к раме тележки при помощи такой детали, как шпинтоны. В таких случаях установки лабиринтная часть буксы отливается вместе с ее корпусом и образует цельную конструкцию.

Очень важно следить за температурой нагрева буксы во время движения, а потому верхняя часть корпуса имеет несквозное отверстие, которое предназначено именно для крепления СКНБ. Аббревиатура СКНБ расшифровывается как сигнализатор контроля нагрева букс. Стоит добавить, что при монтаже таким способом лабиринтное кольцо надпрессовывается и устанавливается только с предварительным нагревом этой детали до температуры в 125-150 градусов по Цельсию.

Какие неисправности буксового узла могут возникнуть?

Так как этот элемент имеет множество составных частей, а также деталей, которые движутся, то их износ, истирание и выход из строя вполне логичны. А по причине того, что пассажирские или грузовые вагоны перевозят большое количество людей или ценного материала, выход из строя узла повлечет за собой практически катастрофу.

К неисправностям можно отнести следующее:

- Разрушение подшипника. Чаще всего происходит из-за того, что ролик заклинивает, и он перестает делать вращательное движение.

- Возможно возникновение такой проблемы, как нарушение торцевого крепления. Чаще всего происходит из-за того, что гайка сходит с шейки оси или же обрываются головки болтов.

- Возможна такая неисправность, как проворот внутреннего кольца подшипника или излом шейки оси.

- Неисправностью считается и тот момент, при котором температура нагрева буксового узла превышает 70 градусов по Цельсию.

Признаки неисправности узла

Существует ряд признаков, по которым можно определить, что работоспособность этого элемента вагона нарушена и требуется осмотр и ремонт. К таким признакам можно отнести скрежет или постукивание, которое периодически становится слышно во время движения состава.

Так как подшипники внутри буксы металлические, то звук того, как эти предметы пересыпаются при движении, также является признаком поломки узла. Такие инциденты, как вытекание смазки из лабиринтного кольца, окалина или цвета побежалости на буксе, наличие дыма из узла либо же его запах уже после остановки вагона, также являются признаками того, что букса неисправна и требуется ремонт. К неисправностям буксового узла относится также слишком высокая температура в верхней части элемента. Заметить именно этот признак проще, чем остальные, так как ведется контроль над этим параметром, срабатывает автоматическая сигнализация.

Безопасность движения

Безопасность движения всего поезда сильно зависит именно от исправной работы этого узла. Из-за того, что состав развивает довольно большую скорость, температура нагрева буксы может увеличиваться с очень большой скоростью - до 20 градусов по Цельсию в минуту. Из-за сильного перегрева увеличивается шанс на такую поломку, как проворот кольца или заклинивание всей детали. Возникновение одной из этих двух неисправностей буксового узла повлечет за собой сход вагона с рельс.

Букса электровоза

Осуществлять ремонтные работы необходимо либо в срок, установленный технической документацией, либо при возникновении поломки. Отличия между конструкциями этого элемента грузового вагона или электровоза практически нет, а потому пример ремонта буксового узла можно рассмотреть на такой модели электровоза, как ВЛ80.

Разбор узла начинается с того, что отворачивается гайка, а после выбивается болт. Очень важно проверить его резьбу. Стоит отметить, что обмывка всех частей буксы также является важной частью ремонта, так как загрязнение приведет к тому, что подшипники могут перестать вращаться. Но здесь нужно учитывать факт того, что после окончания обмывки до разборки элемента не должно проходить более чем 6 часов. Это аргументируется тем фактом, что более длительное нахождение влаги на деталях приведет к слишком быстрому появлению коррозии.

Что нужно проверить при ремонте

Роликовые подшипники подвергаются очень тщательной мойке. Сначала их промывают мыльной эмульсией, после этого еще раз промывают в бензине, после чего нужно их насухо вытереть салфетками. После они также проходят такие процедуры, как осмотр, обмер и дефектоскопию.

При осмотре этих элементов очень важно обращать внимание на наличие таких дефектов, как следы от перегрева, трещины, которые чаще всего возникают на кольцах, сепараторах или роликах. Стоит отметить, что почти 37 % всех неисправностей буксовых узлов возникает из-за того, что происходит усталостное разрушение или износ центрирующей поверхности сепаратора.

Основными неисправностями буксовых узлов на подшипниках качения являются:

- ослабление и разрушение торцевого крепления подшипников;

- трещины и разрывы внутренних колец;

- ослабление натяга (проворот) внутреннего кольца;

- износы и изломы сепараторов;

- обводнение смазки.

Одним из дефектов буксовых узлов является ослабление и разрушение торцевого крепления подшипников. Причиной этой неисправности является жесткая передача осевых нагрузок торцами роликов на приставной борт и торцевое крепление. При этом передача осевых нагрузок происходит в несвойственном для подшипника качения режиме трения скольжения торца ролика по приставному борту, часто в условиях, когда смазка не обеспечивает надежного разделения трущихся поверхностей. Такой дефект может появиться также в результате нарушений технологии изготовления резьбовой части оси, монтажа буксовых узлов и ремонта колесных пар.

Это приводит вначале к ослаблению затяжки гайки из-за износов и деформации резьбы; дальнейшая работа ослабленного торцевого крепления сопряжена с большими напряжениями во впадине под первым витком резьбы, образованием трещины в основании резьбы и срезом первого витка.

Вариант торцевого крепления подшипников с помощью шайбы более работоспособен, но и в этом варианте происходит деформация и срез резьбы болтов или обрыв болтов.

Трещины и разрывы внутренних колец появляются в эксплуатации преимущественно в начальной стадии при небольших пробегах. Причинами появления этого дефекта могут стать плохое качество металла, нарушения термообработки, создающие в кольцах повышенные внутренние напряжения, нарушения технологии монтажа, допущенные при посадке внутренних колец на шейки осей.

Кроме того, необходимо учитывать, что подшипниковая сталь имеет повышенную хрупкость из-за сквозной прокаливаемости и очень чувствительна к различным концентраторам напряжений.

Ослабление натяга посадки (проворот) внутреннего кольца на шейке оси

происходит из-за неправильного подбора и определения величины посадочного натяга внутренних колец, а также из-за несоблюдения температурного режима монтируемых деталей. Натяг на посадку внутренних колец в соответствии с действующей инструкцией должен составлять от 30 до 65 мкм. Однако из-за неточности измерений на существующих измерительных приспособлениях или недостатка технологической дисциплины иногда встречаются отклонения. В реальной практике работы при определении натягов шейки оси и внутренние кольца могут иметь различную температуру из-за нагрева при обмывке. В результате этого после посадки колец на шейки и последующего выравнивания температур эффективный натяг может измениться. Поэтому с целью недопущения этих явлений необходимо обеспечить выравнивание температур шеек осей и подшипников относительно температуры окружающего воздуха после их обмывки в моечных машинах или обточки элементов колесных пар.

Измерение шеек осей после обмывки в моечных машинах можно производить через 12 ч или через 2 ч после обточки, а измерение подшипников — через 8 ч после обмывки.

Износ и разрушение сепараторов, как правило, происходят из-за обводнения или недостаточной смазки в подшипниках, а также из-за механических повреждений сепараторов, не выявленных при полной ревизии буксы.

Обводнение смазки происходит в результате попадания влаги в смазку из-за неправильного ее хранения и нарушения технических требований к монтажу буксы. Не разрешается хранить смазку под открытым небом незащищенной от попадания атмосферных осадков. Во избежание попадания влаги в буксу не разрешается промывка колесных пар, подлежащих промежуточной ревизии, без специальной зашиты буксового узла. При монтаже следует закладывать смазку в лабиринтное кольцо равномерно по всей окружности; необходимо заменять резиновые прокладки и кольца на новые и следить за прочностью болтовых креплений крышек.

Все перечисленные выше неисправности приводят к повышенному нагреву букс. На начальной стадии дефекты могут не вызывать повышенного нагрева, однако создавать при этом аварийные ситуации. Выявить такие скрытые неисправности позволяют характерные внешние признаки, сопутствующие этим неисправностям.

Основными неисправностями буксовых узлов на подшипниках качения являются: разрушение деталей крепления подшипников , обводнение смазки, ослабление натяга внутренних и лабиринтных колец, изломы и разрывы внутренних и упорных колей подшипников. Износ и разрушение сепараторов, как правило, происходят из-за обводнения или недостаточного количества смазки в подшипниках, а также из-за механических повреждений сепараторов, не выявленных при полной ревизии буксы. Анализ неисправностей роликовых букс показал, что неисправности деталей крепления подшипников на оси РУ1 происходят в несколько раз чаще, чем на оси РУ1Ш. Одной из самых распространенных причин трения букс является неудовлетворительное качество и состояние смазки.

Причинами попадания влаги в смазку являются неправильное хранение и нарушения технических требований к монтажу буксы. Не разрешается хранить смазку под открытым небом, не защищенную от попадания атмосферных осадков. Во избежание попадания влаги в буксу, не разрешается промывка колесных пар, подлежащих промежуточной ревизии, без специальной защиты буксового узла. При монтаже следует закладывать смазку в лабиринтное кольцо равномерно по всей окружности; необходимо своевременно заменять резиновые прокладки и кольца на новые и следить за прочностью болтовых креплений крышек.

Основная причина разрушения торцевого крепления подшипников на шейке оси- нарушение требований монтажа букс: завышение зазоров между кольцами, неправильный подбор и установка гайки М110. Следует тщательно контролировать состояние резьбы гаек и шеек осей.

Проворот колец происходит из-за нарушения температурных режимов при монтаже букс, применение несовершенных или неправильной настройки измерительных приборов и инструментов.. Допускается разница температур измеряемых деталей и инструмента – не более 3° С.

Отдельные неисправности буксового узла проще выявить при встрече поезда с ходу. При этом следует обращать внимание на поведение и состояние колесных пар, корпусов букс, рам тележек и рычажной передачи, на наличие посторонних ударов, стуков, дыма, искр, запаха горелой смазки.

Другие признаки неисправностей букс более заметны при осмотре вагонов во время стоянки поезда, когда особое внимание следует обращать проверке степени нагрева корпуса, состоянию смотровых и крепительных крышек, лабиринтных колец, положению корпуса буксы по отношению к лабиринтному кольцу.

Возможные неисправности буксовых узлов с подшипниками качения и их внешние признаки:

| Признаки неисправностей буксового узла | Возможные неисправности |

| При встрече поезда с ходу | |

| Наличие дыма, специфического запаха горелой смазки, пощелкивание в буксе, | Разрушен подшипник |

| Движение юзом одной из колесных пар при отжатых колодках | Заклинивание разрушенного подшипника |

| Дребезжащий стук колеса о рельс, наличие на колесной паре нескольких ползунов | Разрушен подшипник, ролики периодически заклиниваются |

| Выброс искр со стороны лабиринтной части | Проворот внутреннего кольца или разрушение заднего подшипника |

| Выброс искр со стороны лабиринтной части | Проворот внутреннего кольца или разрушение заднего подшипника |

| Перемещение буксы вдоль оси, черный цвет крышки в зимнее время, наличие на смотровой крышке вмятин, цвета побежалости | Повреждено торцевое крепление подшипников на шейке. Оборваны болты М20 или излом стопорной планки, гайка М110 сошла с резьбы, разрушен подшипник |

| Резкий стук рычажной передачи, вертикальные перемещения буксы | Разрушение сепаратора |

| Наличие искр между колесной парой и буксой, а также между буксой и рамой пассажирской тележки, слышен скрежет | Излом шейки оси |

| При осмотре буксового узла во время стоянки поезда | |

| Выброс смазки через лабиринтное уплотнение на детали тележки и кузов. Наличие в смазке металлических включений. Потеки смазки через крышки | Разрушен подшипник, обводнение смазки, проворот внутреннего кольца, заклинивание роликов, излишнее количество смазки. |

| Повышенный нагрев корпуса буксы в сравнении с другими буксами | Излишнее количество смазки, начало разрушения буксы |

| Двойные удары или дребезжащие звуки при обстукивании смотровой крышки ниже ее середины | Повреждено торцевое крепление подшипников |

| Наличие на смотровой крышке пробоин, выпуклостей, потертостей, окалины | Повреждение торцевого крепления подшипников |

| Задняя часть корпуса нагрета больше передней | Разрушен задний подшипник или нет зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом. |

| Передняя часть корпуса буксы нагрета больше задней | Разрушен передний подшипник |

| Разность зазоров между корпусом буксы и лабиринтным кольцом в верхней и нижней частях буксы более 1 мм при измерении специальным шаблоном. | Разрушение одного из подшипников, проворот внутреннего кольца на шейке оси. |

| Смещение корпуса буксы относительно лабиринтного кольца более 1.4 мм | Повреждение торцевого крепления |

| Выделение дыма, наличие запаха из буксы ( при проверке с ходу и после остановки поезда) | Разрушение полиамидного сепаратора |

| Излом надбуксовой пружины, наличие ржавчины на пружинах буксового и центрального подвешивания пассажирской тележки | Разрушение одного или обоих подшипников |

| Зазор между рамой тележки и потолком буксы более 56 мм | Полное разрушение подшипников |

Основными неисправностями буксовых узлов на подшипниках качения являются: разрушение деталей крепления подшипников , обводнение смазки, ослабление натяга внутренних и лабиринтных колец, изломы и разрывы внутренних и упорных колей подшипников. Износ и разрушение сепараторов, как правило, происходят из-за обводнения или недостаточного количества смазки в подшипниках, а также из-за механических повреждений сепараторов, не выявленных при полной ревизии буксы. Анализ неисправностей роликовых букс показал, что неисправности деталей крепления подшипников на оси РУ1 происходят в несколько раз чаще, чем на оси РУ1Ш. Одной из самых распространенных причин трения букс является неудовлетворительное качество и состояние смазки.

Причинами попадания влаги в смазку являются неправильное хранение и нарушения технических требований к монтажу буксы. Не разрешается хранить смазку под открытым небом, не защищенную от попадания атмосферных осадков. Во избежание попадания влаги в буксу, не разрешается промывка колесных пар, подлежащих промежуточной ревизии, без специальной защиты буксового узла. При монтаже следует закладывать смазку в лабиринтное кольцо равномерно по всей окружности; необходимо своевременно заменять резиновые прокладки и кольца на новые и следить за прочностью болтовых креплений крышек.

Основная причина разрушения торцевого крепления подшипников на шейке оси- нарушение требований монтажа букс: завышение зазоров между кольцами, неправильный подбор и установка гайки М110. Следует тщательно контролировать состояние резьбы гаек и шеек осей.

Проворот колец происходит из-за нарушения температурных режимов при монтаже букс, применение несовершенных или неправильной настройки измерительных приборов и инструментов.. Допускается разница температур измеряемых деталей и инструмента – не более 3° С.

Отдельные неисправности буксового узла проще выявить при встрече поезда с ходу. При этом следует обращать внимание на поведение и состояние колесных пар, корпусов букс, рам тележек и рычажной передачи, на наличие посторонних ударов, стуков, дыма, искр, запаха горелой смазки.

Другие признаки неисправностей букс более заметны при осмотре вагонов во время стоянки поезда, когда особое внимание следует обращать проверке степени нагрева корпуса, состоянию смотровых и крепительных крышек, лабиринтных колец, положению корпуса буксы по отношению к лабиринтному кольцу.

Возможные неисправности буксовых узлов с подшипниками качения и их внешние признаки:

Внешние признаки неисправностей буксовых узлов на роликовых подшипниках

Буксы служат для передачи нагрузок на шейки осей колёсных пар через рамы тележек от вагонов.

Надёжная работа буксовых узлов с роликовыми подшипниками обеспечивается проведением текущего ремонта (промежуточной ревизии) и среднего ремонта (полной ревизии) колёсным парам, а также проведением технического обслуживания на ПТО.

Ослабление болтового крепления смотровой и крепительной крышек буксы, вмятины смотровой крышки, выпуклости и потертости; разрушение или трещины корпусов букс, крышек смотровых и крепительных; выброс смазки на диск и обод колеса, вызванный перегревом подшипников; повышенный нагрев верхней части корпуса буксы.

После вскрытия крышек смотровых: сдвиг корпуса буксы; обрыв болтов М20, М24 или срыв гайки М110 торцевого крепления подшипников на оси; наличие воды в передней части корпуса буксы в свободном состоянии или в виде водяного льда (браковка не производится: при взвешенно - капельном состоянии воды (конденсат, роса) и наличии отдельных крупинок льда; Но следам коррозии на крышках корпуса буксы); выброс смазки в виде хлопьев с примесью металлических частиц в крышку смотровую (не является браковочным признаком незначительное выделение смазки на внутренней цилиндрической поверхности крышки крепительной, а также в виде отдельных капель, располагающихся в нижней части буксы (крышки крепительной). При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом).

Для определения сдвига буксы по отношению к лабиринтному кольцу шаблон имеет выступ размером 1,7 мм на стороне, противоположной клиновой части. При обследовании буксы на сдвиг шаблон выступом упирается в торец корпуса буксы, а впадина в торец лабиринтного кольца. Зазор любого размера между выступом шаблона и торцом корпуса буксы указывает на повреждение торцевого крепления.

Шаблон дает возможность замерять зазоры между лабиринтным кольцом и корпусом буксы в верхней и нижней точках с точностью до 0,1 мм и сдвиг корпуса буксы относительно лабиринтного кольца с точностью до 0,2 мм.

Для определения неисправных букс, находящихся в холодном состоянии необходимо обращать внимание на состояние смотровых и крепительных крышек, наличие потеков смазки и т.д.

При вскрытии роликовой буксы необходимо, чтобы вагон стоял на прямом участке пути и челюсти боковины не должны зажимать направляющие корпуса буксы. Во вскрытой буксе в первую очередь обращать внимание на место стопорения усом стопорной планки корончатой гайки. Если между двумя коронками и стопорами уса стопорной планки есть зазор, то при движении через него выдавливается смазка, это является признаком ослабления гайки М 110, при этом обращать внимание на состояние смазки на наличие в ней металлических примесей. Наличие трещин видимой части сепаратора и упорного кольца в местах скопления смазки можно выявить путем проведения заостренным предметом, например шилом или специальной иглой по боковой поверхности. В месте наличия трещин произойдет зацепление или соскакивание шила (иглы). Этот участок необходимо очистить от смазки и тщательно осмотреть.

При очистке от смазки стопорной планки и крепительных болтов под головками болтов и граверными шайбами можно обнаружить металлический блеск, что говорит о начале раскручивания болтов. В таком случае необходимо проверить рукой их крепление, если болты имеют движение, то они поставлены не по резьбе или резьба нарушена.

Осматривая вскрытую буксу, запрещается стучать по корончатой гайке молотком или ломиком. При вскрытии буксы необходимо обращать внимание на закрепление гайки М110, при правильно поставленной гайке должны быть видны на оси свободными не менее 2,5 витков.. если их не видно, значит торцовое крепление ослаблено, что подтверждается при повороте гайки рукой - имеется свободный код гайки.

Для определения прочности закручивания гайки необходимо зачистить от грязи и пыли ломик и заложить его между коронками так, чтобы создать рычаг, потом ломиком попытаться сделать движение вперед и назад. Если гайка ослаблена, то она с усом стопорной планки будет создавать металлический звук.

Ослабление одного и более болтов торцового крепления имеет характерный признак: смазка расположена кругообразно возле головок болтов М 20, М24 и имеет черный цвет, при очистке этого места виден след трущихся поверхностей головки болта и стопорной шайбы .

Нарушение шплинтовки головок болтов, крепящих стопорную планку, свидетельствует о срыве резьбы болтов.

Необходимо обращать внимание на вогнутость смотровых крышек, при этом возможно истирание головок болтов в процессе эксплуатации о внутреннюю поверхность смотровой крышки без нагрева буксы.

Бирки а и б устанавливают под левый верхний болт (2 болта) крепительной крышки на правой шейке оси после среднего ремонта (полного освидетельствования).

- месяц, год номер пункта, производившего средний ремонт (полное освидетельствование) колесной пары;

- монтаж букс (перед номером месяца может стоять буква );

- номер оси.

Записать измеренное значение в блокнот. Вычислить значение превышения температуры корпуса буксы над температурой боковой рамы: Превышение = Тбуксы - Трамы. Записать вычисленное значение в блокнот. Замер температуры корпуса буксового узла в верхней части крепительной крышки у заднего, по ходу движения поезда, верхнего прилива для болтового крепления при показаниях аппаратуры КТСМ-01, КТСМ-01Д; в нижней части корпуса буксового узла - при показаниях аппаратуры КТСМ-02.

Читайте также: