Монтаж поршневого компрессора кратко

Обновлено: 02.07.2024

Монтаж поршневых компрессоров холодильных установок с У - и W-образным расположением цилиндров не представляет сложности. Эти компрессоры устанавливают и выверяют на фундаментах, как и обычные аппараты. [3]

Монтаж поршневых компрессоров холодильных установок с V - и W-образным расположением цилиндров не представляет сложности. Эти компрессоры устанавливают и выверяют на фундаментах, как и обычные аппараты. [5]

Монтаж поршневых компрессоров двигателей внутреннего сгорания и поршневых насосов начинают с установки на принятый по акту готовый фундамент рамы или картера. [7]

При монтаже поршневых компрессоров независимо от их назначения, количества ступеней сжатия, наличия цилиндров и рядов большинство монтажных операций однообразно, поэтому в настоящем параграфе описана технологическая последовательность монтажа шестиступенчатого компрессора, состоящего из деталей и узлов, входящих в компоновку, остальных горизонтальных поршневых машин. [8]

Объем п характер монтажа поршневых компрессоров , стационарных двигателей внутреннего сгорания и поршневых насосов аналогичны, поэтому рассматриваются вместе. [9]

В качестве примера приведено описание монтажа оппозитного поршневого компрессора 50Т - 130 / 200, поступающего на монтаж отдельными сборочными единицами. [11]

Сборку вспомогательного оборудования и коммуникаций проводят в той же последовательности, что и при монтаже поршневых компрессоров . Фланцы и стыковые концы трубопроводов всасывания и нагнетания соединяют с соответствующими патрубками корпуса строго по оси без натяга, смещений и перекосов. [12]

Приемы монтажа системы охлаждения в центробежных компрессорах не отличаются or приемов, изложенных в разделе, посвященном монтажу поршневых компрессоров . Трубопроводы системы охлаждения подвергают гидравлическим испытаниям при рабочем давлении. Во время испытаний проверяют герметичность охлаждаемых полостей компрессора. [13]

По конструктивному оформлению существуют две группы компрессоров: поршневые п центробежные; последние делятся на турбокомпрессоры и нагнетатели. В данной главе подробно рассмотрены конструкция и монтаж поршневых компрессоров как более распространенных и сложных в монтаже. [14]

Монтаж компрессоров является одним из наиболее сложных в химической промышленности. Порядок монтажа компрессоров подробно рассматривается в специальных инструкциях. Ниже приведены данные справочного характера по монтажу поршневых компрессоров и турбокомпрессоров. [15]

На фундаменте по осям (не менее ±5 мм) основная часть работ по изготовлению узлов трубопроводов может быть перенесена в мастерские или на заводы механомонтажных заготовок. Основные узлы воздухоприводов, включая подсоединение воздушного фильтра, промежуточных и концевых холодильников, могут быть изготовлены целиком, и на монтаже производится только приварка фланцев по месту. Уплотнение фланцев производится, как правило, паронитовыми прокладками толщиной 2 – 4 мм. Резьбовые соединения на воздух и воду уплотняются паклей и свинцовым или железным суриком. Перед установкой все детали трубопроводов должны быть тщательно очищены от грязи и шлака и продуты сжатым воздухом. При продувке стыки обстукивают молотком.

После окончания монтажа испытывают все трубопроводы и выявляют неисправности. Систему охлаждения испытывают водой на давление 0,4 МПа, затем пускают в работу через компрессор при давлении 0,25 МПа на входе. Воздухопроводы проверяют давлением на плотность. Давление воздуха 0,4 МПа. Ресиверы перед пуском в работу должны быть подвергнуты гидравлическим испытаниям на давление 1,25 рабочего (на общепромышленных системах 1,2 МПа) и сданы инспектору Госгортехнадзора.

Воздушный фильтр промывают в щелочной ванне и смазывают висциновым маслом. Обычно компрессорные станции оборудуют специальными помещениями для промывки и подготовки фильтров.

Монтаж поршневых, ротационных и винтовых компрессоров

Монтаж поршневых, ротационных и винтовых компрессоров

В зависимости от типа компрессора и степени заводской готовности проводят те или иные работы: обкатку на холостом ходу, обкатку под нагрузкой и на хладагенте, послемонтажную ревизию для проверки приработки деталей, испытания на плотность, осушку, подключение к системе холодильной установки, заполнение маслом и хладагентом, испытания под нагрузкой на рабочих средах.

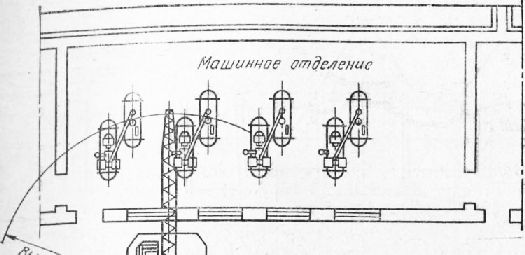

Холодильные установки холодопроизводительностью от 4 до 45 кВт, работающие на хладоне, поставляют в виде сборочных единиц: компрессорно-конденсаторного и испарительно-регулирующего агрегатов со щитами управления и сигнализации, с закрытыми запорными вентилями и опломбированными штуцерами, с осушенными и заполненными сухим инертным газом внутренними полостями машин и аппаратов. На монтажной площадке после проверки комплектности сборочные единицы очищают от консервационной смазки, устанавливают на фундамент, выверяют по уровню и закрепляют фундаментными болтами. При поточно-совмещенном методе агрегаты могут быть установлены на фундамент стреловым краном (рис. 1). После этого в зависимости от проекта устанавливают охлаждающие батареи или воздухоохладители, а затем щиты управления и сигнализации, вспомогательные аппараты, приборы автоматики и защиты, жидкостные, газовые и другие трубопроводы, монтируют электропитание.

Монтаж блоккартерных поршневых компрессоров. Все блок-картерные холодильные компрессоры поставляют в составе агрегатов, включающих компрессор, привод и пульт управления, которые смонтированы на одной раме. При монтаже агрегаты устанавливают на фундаменте и приступают к выверке.

Монтаж оппозитных компрессоров.

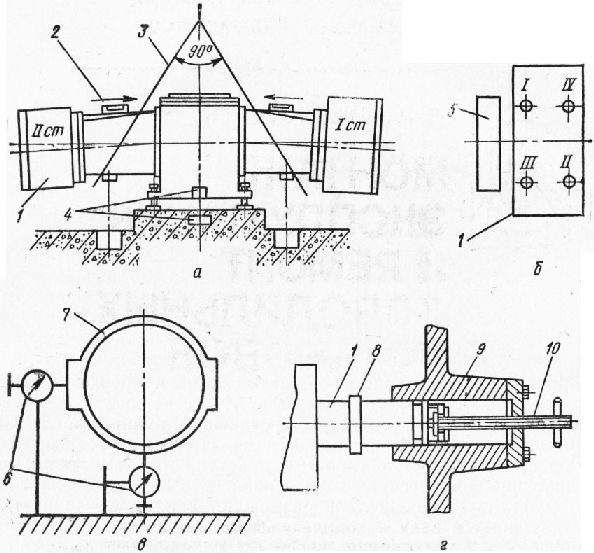

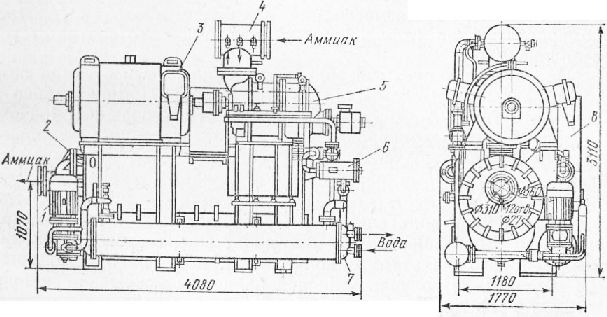

Рис. 2. Операции по монтажу оппозитного компрессора:

а — установка на фундамент; б — очередность затяжки гаек фундаментных болтов; в - схема определения положения цилиндра индикаторами при регулировке опор под цилиндрами; г — насадка ротора электродвигателя на вал; 1 — компрессор; 2 — уровни на направляющих; 3 — стропы; 4 — плашки с отметками осей и высоты; 5 — электродвигатель; 6 — индикаторы; 7 — цилиндр компрессора; 8 — бурт на валу компрессора; 9 — ротор электродвигателя; 10 — винтовое приспособление для насадки ротора на вал; 3, II, III и IV -порядок затяжки фундаментных болтов

При этом проверяют совпадение осевых насечек (кернения) на корпусе рамы и плашке фундамента и соответствие установки рамы проектной высотной отметке.

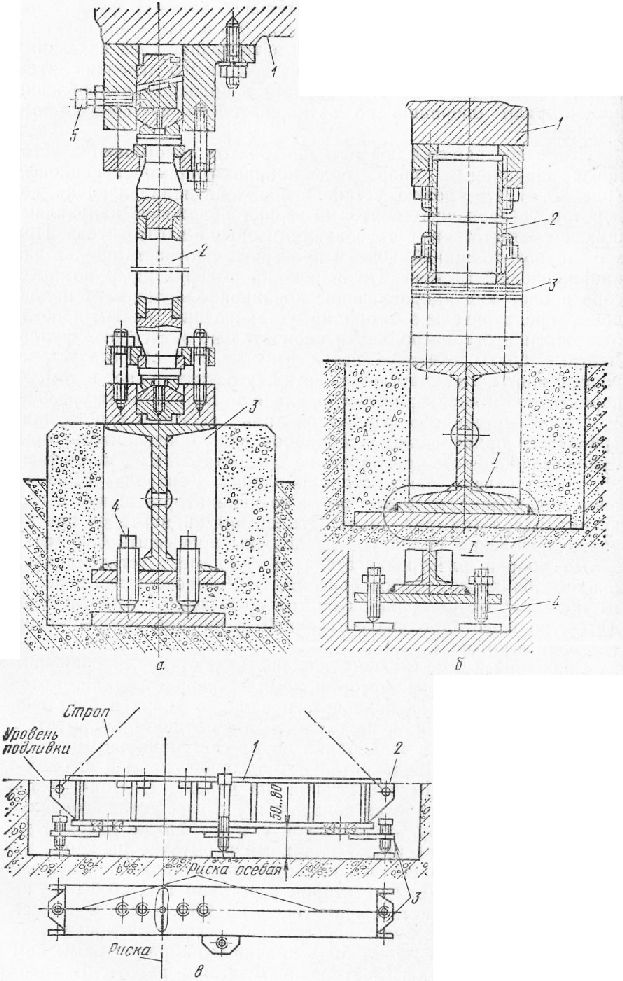

Колодцы с фундаментными болтами заливают бетонной смесью. После отверждения бетона (через 7 сут после заливки колодцев) брусковым уровнем выверяют горизонтальность компрессора. Выверку проводят без установки опор под направляющие и цилиндры. Уровни устанавливают на следующих поверочных базах: на консольном конце вала, боковой стене рамы и контрольных платиках, направляющих или расточке направляющих крейцкопфа. Разница в показаниях уровней на направляющих не должна превышать одного деления уровня (0,1 мм на 1 м). Под тяжестью цилиндров направляющие имеют уклон 1-3 деления. После выверки горизонтальности компрессора осуществляют предварительную затяжку фундаментных болтов вручную на плече ключа 0,5 м. Порядок затяжки указан цифрами на рис. 14,6. При затягивании гаек показания уровней не должны меняться более чем на 0,5 деления. Затем гайки отвинчивают на 1-2 оборота в обратном направлении п повторяют операцию по затяжке, следя за показаниями уровней.

После предварительной затяжки болтов приступают к установке шарнирных опор под направляющими крейцкопфа (рис. 3, а). По уровню, установленному на направляющих, поворотом установочных винтов выверяют положение направляющих в соответствии с требованиями завода-изготовителя. При этом щупом толщиной 0,03 мм проверяют плотность прилегания направляющей к опоре. По окончании выверки рамы компрессора и опор под направляющие крейцкопфа фундамент подливают, предварительно огородив установочные винты, и после отверждения бетона подливки окончательно затягивают фундаментные болты, отвернув перед этим на 2-3 оборота установочные винты. Окончательную затяжку осуществляют в том же порядке, что и предварительную, следя за показаниями уровней

Опоры цилиндров трубчатой или листовой конструкции (рис. 3,б) прикрепляют в собранном виде, предварительно вынув регулировочные прокладки, которые ставятся на место только после отверждения бетона подливки. Контроль установки опор под цилиндры можно вести по индикаторам снизу и сбоку цилиндров. Отклонения индикаторов при затяжке крепления цилиндров не должны превышать 0,05 мм.

До сборки электродвигателя на фундамент устанавливают опорные балки под статор. Установочными винтами на косынках опорных балок не только выверяют высотную отметку, но и устанавливают верхний и нижний зазоры между статором и ротором.

Синхронный электродвигатель поставляют двумя сборочными единицами: статор, ротор и комплектующие детали. Ротор насаживают на конец коленчатого вала до упора в бурт винтовым приспособлением, поставляемым изготовителем вместе с электродвигателем, и закрепляют двумя тангенциальными шпонками (рис. 3, г). Предварительно подгоняют пазы и шпонки с проверкой плотности прилегания на краску. Подгонку ведут шабровкой с проверкой на контрольной плите. Установку шпонки контролируют щупом толщиной 0,03 мм. После насадки ротора на вал его фиксируют планками в выточке на конце вала. После монтажа статора подбором прокладок окончательно регулируют зазор между статором и ротором так, чтобы его величина в верхней части была меньше на 1,5 мм, чем в нижней, в противном случае будет перегружен консольный конец вала, нарушение зазоров может быть причиной вибрации рамы компрессора или кожуха электродвигателя при работе. В таком случае компрессор останавливают и проверяют зазоры. Колодцы фундаментных болтов крепления опорных балок заливают бетоном одновременно с подливкой опорных балок.

Рис. 3. Опоры оппозитного компрессора:

а — шарнирная опора направляющей крейцкопфа: 1 — направляющая; 2 — стойка шарнирной опоры: 3 -опора; 4, 5 — регулировочные винты; 6 — трубчатая опора цилиндра: 1 — цилиндр; 2 — стойка; 3- набор регулировочных прокладок; 4 — регулировочные винты; в - опорная балка под статором: 1 — опорная балка; 2 — захватные устройства; 3 — косынка

После монтажа компрессора и его выверки подсоединяют маслопроводы, поставляемые в собранном виде, предварительно их очистив. Плотность соединений проверяют давлением масла масляного насоса, проверяя поступление масла к каждой из точек подачи смазки, после чего очищают фильтрующие элементы, а масло сливают и заменяют чистым.

Особое внимание уделяют присоединению трубопроводов. Трубопроводы до монтажа очищают и продувают сухим воздухом. При монтаже следят, чтобы вся нагрузка от массы трубопроводов ложилась на опоры, а не на патрубки компрессоров. Фланцы трубопроводов при присоединении должны быть параллельны фланцам патрубков компрессора, что проверяется щупом и регулируется выверкой опор трубопроводов. Присоединяя трубопроводы, следят за тем, чтобы не нарушать достигнутых при выверке компрессора показателей горизонтальности, уклонов, соосности и пр.

Обкатка и ревизия поршневых компрессоров. Компрессоры обкатывают, испытывают вхолостую, под нагрузкой, а затем совместно с отрегулированными системами автоматического управления, контроля, сигнализации и защиты. Точные указания о порядке проведения испытаний и длительности каждого этапа приводятся в технической документации на агрегат.

До проведения испытаний компрессора обкатывают отдельно электродвигатель до тех пор, пока температура подшипников не станет равна 50-60 °С, но не менее 24 ч. К испытаниям компрессора приступают после оформления акта об окончании монтажа и готовности к испытаниям.

Испытания под нагрузкой проводят, продув предварительно по участкам все трубопроводы сухим воздухом под давлением йе более 0,5 МПа. В конце каждого участка устанавливают пробковый кран для выпуска воздуха при продувке системы.

Аммиачные компрессоры для подачи воздуха использовать запрещается. При испытании компрессоров воздухом (с выбросом в атмосферу) или азотом (с работой по замкнутому кольцу) необходимо учитывать соотношение плотностей воздуха и рабочего газа, на котором будет работать компрессор при эксплуатации.

Нагрузку повышают в несколько этапов. На каждом этапе контролируют давление и температуру по ступеням, работу штоков и сальников, клапанов, подачу воды и смазки, нагрев деталей кривошипно-шатунного механизма и электродвигателя, плотность системы трубопроводов, замеряют уровень вибрации и шума при работе агрегата.

После испытаний под нагрузкой основные сборочные единицы компрессора подвергают ревизии для проверки приработки трущихся деталей, устраняют обнаруженные дефекты, проверяют клапаны, качество масла после испытаний, коренные и шатунные подшипники, штоки, сальники, картер и фильтры чистят, масло меняют. После ревизии детали тщательно собирают, не нарушая подгонки и приработки деталей (для чего при разборке маркируют положение сопряженных деталей и не допускают перемены местами одноименных деталей). Затем проводят обкатку компрессора в течение 2 ч. Сдачу в эксплуатацию оформляют актом.

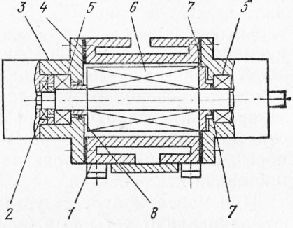

В крышках цилиндров); теплового, равного 0,5-0,6 мм (суммарного осевого зазора между бортами внутренних колец и роликами подшипников при закрепленных наружных крышках, который регулируется толщиной прокладок между цилиндрами и его крышками); минимальных осевых зазоров между торцами роторов и крышками, равных 0,1-0,12 мм (регулируемых толщиной дистанционного кольца и прокладки), а также разности длины ротора и пластины 0,7-1,0 мм.

Перед обкаткой ротационного компрессора на холостом ходу маслоотделитель заливают маслом до верхней кромки смотрового стекла. Затем, поворачивая ротор вручную за муфту, убеждаются в свободе вращения и подают воду на охлаждение. Пускают электродвигатель и постепенно открывают всасывающий вентиль. При достижении номинальной частоты вращения вала компрессор останавливают и осматривают. Затем пускают компрессор на 5 и 30 мин, осматривая после каждого пуска, и при удовлетворительных результатах обкатывают в течение 6 ч с проведением регулировки смазки и последующим оформлением акта на проведение испытаний.

Монтаж винтовых холодильных компрессоров. Все винтовые компрессоры поставляются заводом-изготовителем только в виде агрегатов (рис. 5). На раме агрегата закреплен горизонтальный маслоотделитель, на котором, как на несущей конструкции, размещены маслозаполненный винтовой компрессор, электродвигатель, маслоохладители, маслонасос, фильтры грубой и тонкой очистки масла, щит с приборами управления, запорная и регулирующая арматура. Детали винтового компрессора изготовляют и собирают на заводе с высокой степенью точности, и поэтому проведение ревизии в условиях монтажной площадки исключается.

Рис. 4. Ротационный компрессор:

1 — цилиндр; 2 — упорный подшипник; 3 — крышка; 4 — призонные болты или штифты; 5 — опорный подшипник; 6 — ротор о пластинами; 7 — прокладка; 8 — дистанционное кольцо

При монтаже агрегат устанавливают на фундамент, выверяют, закрепляют четырьмя болтами и подливают бетоном. Допускаемое отклонение от горизонтальности 0,2 мм на 1 м. После присоединения трубопроводов к винтовому компрессору и закрепления агрегата на фундаменте проверяют центровку валов компрессора и электродвигателя, а также маслонасоса и его электродвигателя. Допускаемые отклонения от параллельности валов в общей плоскости 0,05 и 0,1 мм соответственно, а допуск на перекос валов составляет соответственно 0,02 и 0,1 мм.

Центровку корректируют перемещением электродвигателя с последующей затяжкой гаек крепления электродвигателя и постановкой штифтов.

Проверяют также осевой зазор между полумуфтами. При монтаже агрегатов А 350-7 щиты регулирования устанавливают вблизи агрегатов на высоте не менее 1000 мм от уровня пола. После монтажа электропусковой аппаратуры проверяют заземление и сопротивление изоляции электрических цепей (не менее 1 МОм для цепей автоматики и не менее 0,5 МОм для силовых цепей).

Обкатку винтовых компрессоров проводят после проверки маслосистемы. В маслосборник заливают масло на 3/4 масломерного стекла (для агрегатов типа А 350 это соответствует величине 200 л).

Обкатку на холостом ходу проводят после соответствующей подготовки системы в течение 2 ч при открытых вентилях на всасывающей и нагнетательной сторонах компрессора с установкой золотника на минимальную производительность. Перед пуском ротор компрессора вручную за соединительную муфту проворачивают на 2-3 оборота по направлению стрелки на крышке компрессора.

Поршневой компрессор — это устройство, предназначенное для повышения давления (сжатия) и перемещения газообразных веществ.

Назначение поршневого компрессора заключается в подаче сжатого воздуха или газа под избыточным давлением, более 0,2 – 0,3 МПа.

Электрические поршневые компрессоры, воздействующие с помощью поршня на определенный замкнутый объем воздуха в цилиндре в период нагнетания, могут создавать значительную степень сжатия при относительно ограниченной подаче воздуха или газа.

Содержание статьи

Поршневой компрессор обладает высоким коэффициентом полезного действия и его применение наиболее целесообразно при давлении более 1 МПа и при малой подаче.

Компрессор поршневой центробежный конструктивно и по принципу действия похож на многоступенчатый центробежный насос. Отличие заключается в том, что рабочим телом является сжимаемый газ.

Работа поршневого компрессора

Принцип работы поршневого компрессора похож на действие поршневого насоса. Отличием является то, что поршень насоса выталкивает жидкость в течение всего нагнетательного хода, а компрессор поршневой выталкивает воздух или газ лишь после того, как давление в цилиндре превысит давление в нагнетательной линии.

Принцип действия поршневого компрессора основан на совместной работе:

цилиндра;

поршня;

клапана нагнетания;

клапана всасывания;

шатуна;

коленчатого вала.

Всё начинается с того, что привод поршневого компрессора приводит в движение коленчатый вал. Работа поршневого компрессора состоит в подаче сжатого воздуха или газа под избыточным давлением и происходит это следующим образом.

При движении поршня вправо из крайнего левого положения всасывающий клапан k1 открыт и воздух всасывается в цилиндр. Давление на протяжении всего хода всасывания постоянно и равно атмосферному.

При ходе поршня из крайнего правого положения влево всасывающий клапан k1 закрывается и газ, замкнутый в левой полости цилиндра сжимается.

При достижении давления p2, равного давлению газа в нагнетательном сборнике, открывается нагнетательный клапан m1, и газ будет выталкиваться из цилиндра при постоянном давлении p2.

По окончании нагнетания, если принять полное опорожнение цилиндра от газа, начнется снова всасывание. При этом должно произойти мгновенное падение давления.

В зависимости от конструкции поршневые компрессоры бывают: простого и двойного действия.

Устройство поршневого компрессора

В устройство поршневого компрессора входят рабочий цилиндра и поршень, а также всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра.

В зависимости от назначения различается конструкция поршневого компрессора одинарного действия (когда поршень имеет одну рабочую сторону) и двойного действия (когда поршень работает обеими сторонами).

По степени сжатия газа бывают модели одноступенчатого или многоступенчатого сжатия.

Схема работы поршневого компрессора заключается в следующем. При вращении коленчатого вала 1 соединённый с ним шатун 2 сообщает поршню 3 возвратные движения.

При этом в рабочем цилиндре 4 из-за, увеличения объёма, заключённого между днищем поршня и крышкой цилиндра 5, возникает разрежение и атмосферный воздух, преодолев своим давлением сопротивление пружины, удерживающей всасывающий клапан 9, открывает его и через воздухозаборник (с фильтром) 8 поступает в рабочий цилиндр поршневого компрессора.

При обратном ходе поршня воздух будет сжиматься, а затем, когда его давление станет больше давления в нагнетательном патрубке на величину, способную преодолеть сопротивление пружины, прижимающей к седлу нагнетательный клапан 7, воздух открывает последний и поступает в трубопровод 6. При сжатии газа в компрессоре его температура значительно повышается.

По расположению цилиндров подразделяются на горизонтальные, вертикальные и с наклонными цилиндрами.

По способу охлаждения – с воздушным и водяным охлаждением.

По числу ступеней сжатия компрессор бывает 2, 4 и 6 поршневой. При такой конструкции все цилиндры имеют одинаковый размер и процессы всасывания и сжатия воздуха происходят в каждом из цилиндров по очереди. Каждый элемент работает в противофазе.

Двухступенчатый поршневой компрессор напротив оборудуется цилиндрами разных размеров. Первая ступень сживает воздух, затем он попадает в межступенчатый охладитель, в качестве которого выступает медная трубка.

В такой трубке сжатый воздух охлаждается и сжимается ещё больше. Потом он попадает на вторую ступень и сжимается ещё больше. Достоинством такого типа установки является большой показатель КПД при меньшем расходе энергии.

Характеристика поршневого компрессора.

В зависимости от способа монтажа, который предусматривает конкретная модель обращают внимание на следующие характеристики компрессора.

Давление нагнетания – избыточное давление, которое способен обеспечить компрессор. В зависимости от модели этот параметр может достигать значения более 300 кгс/см 2

Производительность поршневых компрессоров – количество всасываемого и сжимаемого газа или воздуха. Этот параметр зависит от диаметра поршня, длины хода поршня и скорости вращения вала.

Качество рабочего воздуха – такой показатель очень важен для оборудования используемого в промышленной отрасли, там где часто перекачиваемый воздух содержит примеси масла или других жидких сред.

Мощность поршневого компрессора относится в приводу конкретной модели и измеряется в килоВаттах. Отдельно такая характеристика считается редко, поскольку в подавляющем большинстве случаев покупателям интересна только производительность.

Шум является очень важной характеристикой, поскольку оборудование этого типа считается очень шумным. Этот параметр указывается в дБ. Для уменьшения показателя шума поршневой компрессор может оборудоваться специальным защитным кожухом.

Характеристика показывает, где будут использоваться поршневые компрессоры. В зависимости от конкретных показателей это могут быть:

на компрессорных установках для сжатия воздуха – оборудования низкого давления

поршневая компрессорная установка для сжижения газа, его разделения и транспортирования – модели среднего давления

на установках для синтеза газов – оборудование высокого давления.

В поршневых компрессорах обычно предусматривается автоматическое регулирование производительности в зависимости от расхода сжатого газа для обеспечения постоянного давления в нагнетательном трубопроводе. Существует несколько способов регулирования.

Регулирование подачи поршневого компрессора.

Наиболее простым и удобным способом регулировать поршневой компрессор по подаче, который сразу приходит на ум является изменение частоты вращения привода вала. Однако при более глубоком анализе выясняется, что такой способ применим только в том случает, если привод поршневого компрессора осуществляется от двигателя внутреннего сгорания.

При электроприводе, как одном из наиболее распространенных в настоящее время способе привода компрессоров, регулирование изменение частоты вращения оказывается неприемлемым как с конструктивных, так и с энергетических соображений.

Если приводной двигатель работает с постоянной частотой вращения, то регулирование подачи компрессора может быть осуществлено следующими способами.

1. Регулирование за счет полного или частичного принудительного открытия всасывающих клапанов. Это приводит к полному или частичному переводу поршневого компрессора на холостой ход. При полном открытии всасывающих клапанов сжатие газа в цилиндре не происходит и засасываемый газ снова выталкивается во всасывающую трубу. Если всасывающие клапаны закрываются не полностью или только на части хода поршня, то, подача газа уменьшается. В практике предпочтительнее, как из конструктивных, так и энергетических условий, применять полное открытие всасывающих клапанов на части хода поршня.

2. Регулирование за счет перепуска газа из нагнетательного трубопровода во всасывающий. Такой перепуск может быть свободным или дроссельным. При дроссельном способе регулирования происходит более плавное изменение подачи компрессора, но без уменьшения потребляемой мощности. Поэтому в практике чаще применяется более простой и более экономичный способ – свободный перепуск с помощью байпасного вентиля.

3. Регулирование за счет установки дросселя во всасывающем трубопроводе. Установка дросселя на всасывающем трубопроводе вызывает падение давления при всасывании компрессора. Значит, при неизменном давлении нагнетания степень сжатия будет увеличиваться, а объемный КПД уменьшаться. Следовательно будет уменьшаться и подача компрессора.

4. Регулирование за счет подключения дополнительного пространства. Если крышки компрессора сделать пустотелыми и разделить полости на несколько ячеек, подключаемых к вредному пространству, или каким-либо другим способом подключить к вредному пространству некоторый регулируемый объем, то общий объем вредного пространства будет переменным. В этом случае регулирование объема вредного пространства будет заключаться в подключении или отключении части или всего дополнительного вредного пространства.

Каждый из описанных выше способов регулирования подачи компрессоров разработан и может использоваться как в ручном варианте так и автоматическим способом, с помощью различных устройств. В наше время автоматические способы регулирования показывают достаточную надежность, поэтому ручное регулирование подачи компрессоров все больше уступает место автоматическому.

Типы поршневых компрессоров

По конструктивным особенностям и принципу действия встречаются различные типы поршневых компрессоров. Большим спросом пользуются центробежные модели. Применяются также ротационные компрессоры, которые конструктивно и по способу привода сходны с центробежными машинами, однако по принципу действия (вытеснение) они относятся к поршневым машинам.

Если оборудование установлено на шасси то такая модель считается мобильной, если нет, то это стационарные поршневые компрессоры.

Масляный поршневой компрессор

К масляным поршневым компрессорам относится оборудование, в котором применяется смазка при работе цилиндров. К этому типу оборудования относятся воздушные, винтовые, судовые и др.

Принцип работы такого оборудования довольно прост. Цикл работы заключается в движении поршня. Одним движением поршень уходит из цилиндра и газ поступает в освободившийся объем, при возвращении поршня – газ сжимается, при этом сила давления растет. Пока совершается этот процесс всасывающий клапан закрывается и в работу включается клапан нагнетания, который выталкивает газ в магистраль.

Безмасляный поршневой компрессор

Безмасляные поршневые компрессоры используются тогда, когда необходима подача чистого воздуха или газа без риска попадания в них примесей смазочного материала.

Оборудования такого типа не требует масло для поршневых компрессоров, но это не значит, что оно работает без смазки. Конструктивно выполнено так, что масло не пересекается с воздушными потоками.

Первоначально это достигалось тем, что в корпусе компрессора делали специальные лабиринтные уплотнения. Такая конструкция не нашла широкого применения и в настоящее время безмасляные поршневые компрессоры комплектуются кольцами, выполненными из специальных композитных материалов.

Несмотря на особенности конструкции оборудование этого типа способно работать без ремонта более продолжительные периоды, чем компрессоры с использованием смазки цилиндров.

Читайте также: