Много и малоцикловая термическая и коррозионная усталость кратко

Обновлено: 05.07.2024

Проблема обеспечения надежности ибезопасной работы деталей машин итехнических устройств вразличных условиях эксплуатации (воздух, коррозионная среда) включает необходимость оптимизации режимов технологических процессов, которая взначительной мере обусловливается структурой исвойствами применяемых материалов. Наиболее частой причиной эксплуатационных разрушений деталей иэлементов машин имеханизмов является коррозионная усталость. Влияние коррозионной среды на сопротивление усталостному разрушению металлических материалов изучалось многочисленными отечественными изарубежными исследователями. Известен ряд гипотез механизмов коррозионной усталости, но единой точки зрения на процесс коррозионно-усталостного разрушения внастоящее время нет. Их анализ показывает, что получено огромное количество экспериментальных данных ипредложен ряд гипотез, касающихся влияния коррозионной среды на изменение характеристик сопротивления усталости металлов исплавов. Установлено, что рассмотренные механизмы процесса коррозионной усталости действуют на всех этапах коррозионно-усталостного разрушения, но определяющими являются восновном впериод до появления магистральных трещин. Существующие гипотезы хотя ипозволяют определенным образом объяснить снижение сопротивления развитию трещин при воздействии агрессивных сред ициклического нагружения, однако не всостоянии теоретически предсказать эффект воздействия технологических процессов на изменение коррозионной долговечности металлических материалов.

1.Карпенко Г.В. Влияние среды на прочность идолговечность металлов. – Киев: Наукова думка, 1976. – 125 с.

2.Ребиндер П.А. Поверхностные явления вдисперсных системах. Физико-химическая механика. Избранные труды. – М.: Наука. 1979. – 381 с.

3.Романив О.Н., Никифорчин Г.Н. Свойства конструкционных материалов при воздействии рабочих сред. – Киев: Наукова думка, 1980. – С. 32–44.

5.Коррозионная усталость металлов // Коррозионная усталость металлов: Тр.1 Сов.-англ. семинара / под ред. акад. Я.М. Колотыркина. – Киев: Наукова думка, 1982. – 372 с.

6.Пачурин Г.В. Эффект пластической обработки сталей иих сварных соединений // Коррозия: материалы, защита. – 2003. – №3. – С. 6–9.

7.Пачурин Г.В. Долговечность штампованных конструкционных материалов на воздухе ивкоррозионной среде // Заготовительные производства вмашиностроении. – 2003. – №10. – С. 21–27.

8.Пачурин Г.В. Долговечность на воздухе ивкоррозионной среде деформированных сталей // Технология металлов. – 2004. – №12. – С. 29–35.

9.Пачурин Г.В. Долговечность пластически деформированных коррозионно-стойких сталей // Вестник машиностроения. – 2012. – №7. – С. 65–68.

15.Похмурский В.И. Коррозионная усталость металлов / В.И. Похмурский. – М.: Металлургия, 1985. – 207 с.

16.Романив О.Н., Никифорчин, Г.Н. Механика коррозионного разрушения конструкционных сплавов / О.Н. Романов, Г.Н. Никифорчин. – М.: Металлургия, 1986. – 294 с.

17.Синявский В.С., Вальков В.Д., Будов В.М. Коррозия изащита алюминиевых сплавов / В.С. Синявский, В.Д. Вальков, В.М. Будов. – М.: Металлургия, 1986. – 368 с.

18.Шетулов Д.И. Связь сопротивления циклической нагрузке сповреждаемостью поверхности металлов // Изв. АН СССР. Металлы. – 1991. – №5. – С. 160–162.

19.Сосновский Л.А., Махутов Н.А. Коррозионно-механическая усталость: прямой иобратный эффекты // Заводская лаборатория. – 1993. – №7. – С. 33–44.

20.Скалли Д. Механика разрушения. Разрушение материалов. Серия: Новое взарубежной науке. Вып.17: пер сангл. – М.: Мир, 1979. – С. 83–108.

21.Hотт Дж. Ф. Влияние среды на рост трещины при монотонном ициклическом нагружении // Коррозионная усталость металлов // Тр I Советско-английского семинара. – Киев: Наукова думка, 1982. – С. 362–364.

23.Hunsicker Н.Y. Contribution of physical metallurgy to engeneering practiсе. – Ргос. Rosenhain Conf. Roy Soc., 1976. – Р. 245.

Проблема обеспечения надежности и безопасной работы деталей машин и технических устройств в различных условиях эксплуатации (воздух, коррозионная среда) наряду с совершенствованием конструкции включает необходимость оптимизации режимов технологических процессов, которая в значительной мере обусловливается структурой и свойствами применяемых материалов [6–9].

Наиболее частой причиной эксплуатационных разрушений деталей и элементов машин и механизмов является коррозионная усталость [10, 11], приводящая к огромным финансовым потерям, а порой и человеческим жертвам. Влияние коррозионной среды на сопротивление усталостному разрушению металлических материалов изучалось многочисленными отечественными и зарубежными исследователями (например, Г.В. Акимовым, Л.А. Гликманом, Г.В. Карпенко, В.В. Романовым, В.В. Панасюком, Н.Д. Томашевым, В.И. Похмурским, А.В. Рябченковым, А.В. Карлашевым, О.Н. Романивым, Г.Н. Никифорчиным, Н.А. Махутовым, И.И. Василенко, С.Я. Яремой, Ю.И. Бабеем, Л.А. Сосновским, Ю.А. Эвансом, Р.Н. Паркинсом, Б. Томкинсом, П.М. Скоттом, Мак-Адамом, Дж.Ф. Ноттом и др.)

Однако систематические теоретические и экспериментальные исследования влияния коррозионной среды на сопротивление знакопеременным нагрузкам пластически обработанных металлов и сплавов практически отсутствуют [12, 13]. В связи с этим проблема установления закономерностей коррозионно-усталостного разрушения с целью прогнозирования и повышения коррозионной долговечности деформационно-упрочненных металлических материалов, а, следовательно, и снижения материалоемкости изделий, представляется весьма актуальной.

По мнению многих авторов [2, 15, 16, 18, 21, 22], важную роль в задержке и развитии усталостных трещин играет наличие поверхностных (в большинстве случаев оксидных) пленок, состояние которых во многом определяет интенсивность растворения металла и поглощение им водорода. Характер первичных коррозионных повреждений поверхности металлов зависит от многих факторов, в том числе и от условий образования и разрушения барьерных оксидных пленок.

Хотя изучению механизмов коррозионной усталости посвящены работы многих отечественных и зарубежных авторов, в настоящее время еще нет единой точки зрения на процесс коррозионно-усталостного разрушения.

Характерными признаками коррозионной усталости являются:

1 – отсутствие истинного (физического) предела выносливости;

2 – отсутствие четкой корреляции между механическими характеристиками при статическом и циклическом нагружении на воздухе и условным пределом коррозионной выносливости;

3 – многоочаговый характер разрушения;

4 – более резкое проявление частотного фактора;

5 – инверсия масштабного фактора при усталости в коррозионной среде по сравнению с испытанием на воздухе; при этом чем выше агрессивность среды, тем слабее влияние концентраторов напряжений на снижение ограниченного предела выносливости;

6 – значительное уменьшение чувствительности металлов к концентрации напряжений от острых надрезов, углублений, неметаллических включений, трещин и т.д.;

7 – основную часть от общего времени до разрушения составляет длительность зарождения трещины.

Различают три основные стадии коррозионно-усталостного разрушения.

Первая характеризуется инкубационным периодом, наличием избирательной коррозии, образованием зародышевых дефектов, завершающаяся возникновением макротрещин.

На второй стадии происходит субкритический рост коррозионно-усталостных трещин.

Третья кратковременная стадия характеризуется практически мгновенным доломом металла в связи с напряжениями, превышающими предел его прочности.

Таким образом, совершенно очевидно, что полную картину коррозионно-усталостного разрушения металлических материалов, а также влияния на него различных факторов можно представить, лишь изучив этот сложный, распределенный во времени процесс.

Многие авторы указывают на доминирующую роль этапа образования коррозионно-усталостной трещины в циклической долговечности до полного разрушения материалов. Однако, несмотря на очевидную важность стадии зарождения трещины, ее контролирующую роль в коррозионной усталости металлов и сплавов, она до сих пор изучена слабее, чем период ее субкритического роста (порой составляющий лишь ≈ 10 % от полной долговечности), и не поддается количественному описанию.

В то же время успехи теории механики разрушения, позволяющие получить количественные решения на основе концепции о квазихрупком разрушении твердых тел в результате спонтанного или субкритического развития в них дефектов, вызывающих образование трещин, позволили достаточно глубоко изучить вторую (более короткую, чем первая) стадию процесса – закономерности и количественные оценки роста трещин в условиях коррозионной усталости [16].

К достоинствам методов механики разрушения можно отнести универсальность и простоту исходных концепций, в соответствии с которыми самые разнообразные виды нагружения твердых тел с трещинами и вызванные ими напряженные состояния могут быть описаны коэффициентами интенсивности напряжений (КИН), а различные предельные состояния – критическими и пороговыми значениями этих коэффициентов. Однако без учета современных представлений электрохимии, физики и металловедения в области разрушения металлов рассматривать более глубоко природу возникновения и акселерации коррозионно-усталостных повреждений нельзя [17].

Хотя в настоящее время нет единой теории механизма коррозионно-усталостного разрушения металлов и их сплавов, тем не менее, благодаря работам отечественных и зарубежных ученых, таких как Г.В. Акимов, Л.А. Гликман, Н.Д. Томашев, А.В. Рябченков, Г.В. Карпенко, В.В. Романов, А.В. Карлашов, В.И. Похмурский, О.Н. Романов и Г.Н. Никифорчин, Л.А. Сосновский и Н.А. Махутов, Мак-Адам, Дж.Ф. Нотт, Ю.Р. Эванс, выявлены некоторые закономерности усталостного разрушения материалов в коррозионной среде.

Существую гипотезы, позволяющие объяснить снижение сопротивления развитию трещин при воздействии агрессивных сред и циклического нагружения. При этом определяющими факторами коррозионной усталости являются [15, 16, 19, 21]:

1 – адсорбционное воздействие поверхностно-активных сред;

2 – локальное электрохимическое растворение активированных механическими напряжениями анодных участков металла (анодное растворение);

3 – водородное охрупчивание.

При этом они могут быть контролирующими как раздельно, так и в совокупности, в зависимости от химического состава материала, режима обработки (термической, пластической, механической и т.д.), вида нагружения и свойств агрессивной среды. Удельный вес каждого из этих факторов в облегчении разрушения (зарождении и развитии трещин) изменяется в очень широких пределах и к настоящему времени окончательно не выявлен.

Адсорбционное воздействие поверхностно-активных веществ

Для слабых ПАВ (органических кислот, спиртов и т.д.) обычно наблюдается пластифицирование – понижение предела текучести вследствие облегчения выхода дислокаций на поверхность деформируемого тела, а для сильных (расплав легких металлов) – охрупчивание, вызываемое ослаблением межатомных связей в вершине трещины и облегчением их разрыва. Влияние слабых ПАВ менее существенно, однако оно достигает значительной величины для высокопрочных сталей с мартенситной структурой [16].

Адсорбционный механизм влияния жидких сред является контролирующим прежде всего для случая коррозионного растрескивания под напряжением. Однако в работе [16] показано, что адсорбционное воздействие поверхностно-активных сред ощутимо и при усталостном росте трещин в хрупких низкопластичных сталях, например, в стали ШХ15 с мартенситной структурой.

Локальное анодное растворение

Рис. 1. Схема механизма, предусматривающая существование

активных участков до наложения напряжений;

Н2 – выделение водорода на катоде

Заключительный этап появления механизма анодного растворения имеет отношение к природе полос скольжения в матрице. Если скольжение ограничивается несколькими действующими плоскостями скольжения (например, низкая энергия дефекта упаковки материала), ступени скольжения будут большими и образуется несколько глубоких трещин.

Если в скольжении участвуют диффузионные процессы, то образуется много небольших ступеней скольжения и воздействие среды не так локализовано. Этот эффект используется при термообработке алюминиевых сплавов, когда применяется незначительное перестаривание [23] с целью повышения сопротивления коррозии под напряжением.

Разновидностью механизма локального анодного растворения является субмикроскопический рост трещины в условиях поочередного образования и разрушения защитных пленок в вершине трещины [4] (рис. 2). Так, при циклическом нагружении происходит генерирование активных участков за счет протекания пластической деформации материала в вершине трещины зачастую в каждом цикле нагружения, что обусловливает транскристаллитный характер разрушения. При этом интенсивность коррозионного субмикроскопического роста трещины по этому механизму зависит в значительной степени от времени репассивации ювенильной поверхности [20].

Рис. 2. Механизм образования активных участков (электрохимической гетерогенности)

за счет пластической деформации:

а – модель разрушения пленки; б – модель разрушения ступеньки сдвига;

1 – оксид; 2 – металл; 3 – разрушение оксидной пленки за счет деформации; 4 – окисление;

5 – разрушение Ме; 6 – линия сдвига; 7 – область растворения

Известен также механо-электрохимический механизм субмикроскопического роста трещины, по которому [16] чередуются электрохимическая и механическая стадии роста трещины. На первой стадии по фронту трещины идет локальная селективная коррозия с образованием питтингов, а на второй происходит разрыв перемычек между ними.

Существующие модели водородной интенсификации роста трещин описаны в ряде монографий и обзоров [3, 4, 5, 19], однако полностью механизмы водородного охрупчивания пока не установлены.

Согласно гипотезе молекулярного давления водорода, в полости или микротрещине при интенсивном катодном насыщении, а также при охлаждении насыщенного водородом металла возникает высокое давление водорода и соответственно высокие внутренние напряжения, соизмеримые по величине с напряжениями от внешней нагрузки (в рамках механики распространения микротрещин по Гриффитсу–Оровану). Атомарный водород в пересыщенном твердом растворе диффундирует в пустоты и трещины, образованные в процессе деформации, рекомбинирует там до молекулярной формы, создавая очень большое внутреннее давление Р. При этом происходит нестабильное растрескивание в вершине трещины при σа

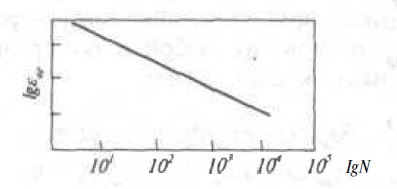

малоцикловая усталость [low-cyclic fatigue] — усталость, при которой накопление повреждений или разрушения происходит при упругопластическом деформировании (как правило, после числа циклов до 5 • 10 4 ). Испытания выполняются при низкой частоте; поглощенная энергия уже с первых циклов нагружения расходуется на развитие общей или местной (в вершине надреза или трещины) пластической деформации, величина и закономерности накопления контролируют характер разрушения (квазистатические, усталостные).

усталость">

Кривая малоцикловой усталости

Смотри также:

— Усталость

— ударная усталость

— контактная усталость

— высокочастотная усталость

— термическая усталость

— коррозионная усталость

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "малоцикловая усталость" в других словарях:

Малоцикловая усталость — – циклическая повторяемость пластических деформаций, вызванная циклами нагрузки и разгрузки. [EN 1993–1–7] Рубрика термина: Деформации материалов Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Малоцикловая усталость — Low cycle fatigue Малоцикловая усталость. Усталость которая возникает при сравнительно малом числе циклов (104 циклов). Малоцикловая усталость может сопровождаться некоторой пластической или постоянной деформацией. Сравните с High cycle fatigue… … Словарь металлургических терминов

Усталость — [fatigue] процесс изменения механических и физических свойств материала под действием циклического изменения напряжений и деформаций. Способность материала противостоять усталости, т.е. постепенно накопливаемым необратимым повреждениям,… … Энциклопедический словарь по металлургии

малоцикловая коррозионная усталость — (напр. в деаэраторах, трубопроводах питательной воды и др.) [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN low cycle corrosion fatigueLCCF … Справочник технического переводчика

малоцикловая и многоцикловая усталость — 3.1.12 малоцикловая и многоцикловая усталость: Повторяющееся состояния текучести. Источник: СТО 70238424.27.010.003 2009: Тепловые сети. Условия создания. Нормы и требования … Словарь-справочник терминов нормативно-технической документации

УСТАЛОСТЬ МАЛОЦИКЛОВАЯ — [low cyclic fatigue] усталость, при которой накопленная поврежденность или разрушение происходят при упругопластическом деформировании (как правило, после числа циклов до 5 * 10 ) … Металлургический словарь

УСТАЛОСТЬ ТЕРМИЧЕСКАЯ — [thermal fatigue] малоцикловая низкочастотная усталость, которая характеризуется тем, что возбуждаемые переменные температурных остаточных напряжений в материале обусловлены циклическим изменением температуры … Металлургический словарь

термическая усталость — [thermal fatigue] малоцикловая низкочастотная усталость, которая характеризуется тем, что возбуждение переменных температурных остаточных напряжений в материале обусловленно циклическим изменением температуры; Смотри также: Усталость ударная… … Энциклопедический словарь по металлургии

На основе существующих представлений о малоцикловой усталости сформулированы следующие допущения.

Допущения модели малоцикловой усталости

1. Причиной разрушения является образование трещины в результате циклического накопления пластической деформации. Поэтому принимается, что малоцикловая усталость включает и квазистатическое разрушение, и термическую усталость.

2. Материал, обладая анизотропией свойств на уровне элементарной атомной ячейки, деформируется по-разному и имеет различные пределы упругости и текучести (см. пп. 1.3, 1.5).

3. Учитываются температурные зависимости модуля упругости и предела текучести, которыми, в частности, характеризуется неизотермическое нагружение.

4. При одноосном нагружении пластические деформации формируются в результате действия следующих факторов:

– остаточные технологические σ0техн (в частности, остаточные напряжения в отливке не полностью снимаются последующей термообработкой при изготовлении детали);

– остаточные эксплуатационные σ0эксп (в частности, остаточные напряжения формируются под действием внешней нагрузки: термической и механической, превышающей предел текучести или предел ползучести);

– внешние нагрузки (термические sтерм и механические растягивающие sр напряжения);

– внутренние напряжения в области упругих деформаций, возникающие вследствие деформации кристаллической решетки σвн вокруг дислокации.

Внутренние напряжения определяются на основе результатов рентгеноструктурного анализа поверхностного слоя образца или натурной лопатки. Так, на рис. 1.61 [43] показана модель искажения кристаллической структуры в результате кристаллизации, где видно образование деформации кристаллической решетки вокруг дислокации. Также из этого рисунка видно, что малоугловые границы являются концентраторами напряжений и возможными очагами развития трещин.

Рис. 1.61. Образование стенки дислокации при срастании зерен во время кристаллизации:

а – до срастания; б – после срастания

Тогда суммарное действующее напряжение в детали за цикл определяется по формуле

s = σвн + σ0техн + σ0эксп + aк⋅(sр + sтерм),

где aк – коэффициент концентрации напряжений, определяемый для охлаждаемых лопаток по формуле Нейбера. Причем концентрация напряжений учитывается автоматически, если сложнонапряженное состояние лопатки определяется методом конечных элементов.

5. Релаксация напряжений сжатия при максимальной температуре цикла tmax увеличивает длительность температурного интервала (в полуцикле охлаждения), в котором происходит пластическая деформация [58].

6. По диаграмме ползучести определяется величина пластической деформации за цикл eцикл при данных значениях температуры и действующего напряжения s из условия s = σe/t. При этом модельная диаграмма ползучести позволяет определять величину eцикл для длительности цикла нагружения в секунды и минуты.

7. Предельная величина, накопленной в результате циклического нагружения, пластической деформации в первом приближении принимается по величине условного предела текучести (ползучести), т.е. 0,2 % – ε0,2.

8. Число циклов до образования трещины Nр определяется из соотношения

9. Учитывается температура начала растворения фаз в многокомпонентном сплаве, которая определяет точку перегиба температурной кривой предела текучести и структурные переходы на диаграмме ползучести. В этом случае расчеты ведутся в два этапа.

Пример расчета числа циклов Nр до образования трещины.

В п. 1.8 получены результаты расчета термических напряжений в сопловой лопатке газовой турбины из материала ХН75ВМЮ (ЭИ827). В частности, перепад температур на входной или выходной кромках (на участках толщиной 3 мм) лопатки составляет tмах = 630 °C и tмin = 460 °C при длительности термоцикла 15 с [52]. Сравнительные расчеты в этом случае показали, что при одноосном и сложнонапряженном нагружениях термические напряжения одного порядка и составляют 196…208 МПа.

Внутренние напряжения определяются рентгеноструктурным анализом. В данном случае они неизвестны и принимаются равными нулю.

Технологические остаточные напряжения σ0техн для деформируемого сплава принимаются равными нулю. В общем случае могут иметь место и сжимающие напряжения.

Основой сплава является кристаллическая решетка никеля. Пределы текучести никеля при температуре 600 °С с учетом анизотропии составляют sТ100 = 30 МПа, sТ110 = 65 МПа, sТ111 = 105 МПа.

Поэтому при воздействии внешней нагрузки, превышающей предел текучести, формируются соответствующие остаточные напряжения σ0эксп 30;65;105 МПа.

Суммарное действующее напряжение в кромке лопатки за один цикл нагружения определяется при отсутствии механической нагрузки, т.е. sр = 0. Для неохлаждаемой лопатки на входной и выходной кромках aк = 1. Так как sтерм > sТ111, то σ0эксп = 105 МПа.

s = σвн + σ0техн + σ0эксп + aк⋅(sр + sтерм) = 0 + 0 + 105 + aк⋅(0 + 207) = 312 МПа.

Для оценки числа циклов Nр до образования трещины (разрушения) используется массив деформаций из модельной диаграммы ползучести для сплава ХН75ВМЮ.

Предельная величина, накопленной в результате циклического нагружения, пластической деформации (в первом приближении) принимается по величине условного предела текучести (ползучести), т.е. ε0,2 = 0,2 %.

Деформация ползучести при 600 °С, s = 312 МПа за 15 с составляет eцикл = 5,172⋅10–6 %.

Тогда число циклов до разрушения

Nр = ε0,2 / eцикл = 0,2/5,172⋅10–6 = 38 670.

Экспериментальные значения Nр составляют [59] величины 25 000, 31600, 37400 циклов. Расхождение с максимальным числом циклов составляет 3,4 %.

Имея результаты рентгеноструктурного анализа, можно определить значение внутреннего напряжения σвн. Так, если величина упругого искажения кристаллической решетки ∆а0 = 0,0024⋅10–10 м, то внутреннее напряжение в кристаллографическом направлении 〈001〉 составит 95 МПа. Тогда суммарное действующее напряжение в кромке лопатки за один цикл нагружения будет 312 + 95 = 407 МПа, а число циклов до предельной пластической деформации (образования трещины) составит

Nр = ε0,2 / eцикл = 0,2/9,87⋅10–6 = 20 260.

Минимальное экспериментальное значения Nр составляет [59] 25 000 циклов.

Необходимо отметить, что для поликристаллических деформируемых сплавов циклическая прочность зависит от размера зерна, который, в свою очередь, связан с режимом термообработки сплава. Этот важный фактор учитывается при формировании модельной диаграммы ползучести, построенной с учетом режима термообработки сплава.

1. Заложена физическая основа для моделирования малоцикловой усталости.

2. Получена удовлетворительная сходимость экспертной расчетной оценки с результатами экспериментов, проведенных другими авторами [50, 52, 59].

Аннотация. В статье выполнен обзор научных теорий усталостного разрушения конструкционных материалов. Дана их краткая характеристика, и выполнен сравнительный анализ. Рассмотрены причины сдвиговых процессов в материале и кинетика зарождения усталостных трещин при воздействии циклических нагрузок. Намечены перспективы развития инженерных расчетов по данному направлению исследований.

Усталостное разрушение материалов с позиции различных теорий

Аннотация.В статье выполненобзор научных теорий усталостного разрушения конструкционных материалов. Данаих краткая характеристикаи выполненсравнительный анализ. Рассмотрены причины сдвиговых процессов в материале и кинетиказарождения усталостных трещин привоздействии циклическихнагрузок. Намечены перспективы развития инженерных расчетов по данному направлениюисследований.Ключевые слова:циклические нагрузки, упругопластическое деформирование, усталостное разрушение

Проблема усталостного разрушения деталей и элементов конструкций в научной литературеобсуждается уже более полутора сотенлет, но от этого количество неясных вопросов не уменьшилось, хотя темпы исследовательской работы возрослимногократно.Еслина первых порах термин усталость”связывали с поведением твердых тел под взаимодействием переменных напряжений, вызванных различными внешними нагрузками, то в настоящее время на данный вопроссмотрят шире. Усталость изучается при воздействии на твердые тела переменной температуры термическая усталость, химически активных сред вместе с нагрузками коррозионная усталость, небольшом количестве повторенных статических нагружений, обычно превышающих предел текучести повторностатическая усталость[1]. Как правило,при изучении проблемы усталости вводятся понятия: усталость при ударных нагрузках, контактная усталость и т. д.Любое связанное с усталостью явлениеимеет свои корни в физике твердого тела. И задачи науки о прочности состоят в глубоком изучении природы явления, правильном математическом описании происходящего и выдаче таких математических зависимостей, которые можно было бы использовать в инженерной практике.Заметим, что во многих случаях пока не удается описать явления,связанные с усталостью на уровне строгих физических законов, а потому в расчетах используютопытные данные в виде определенных критериев, характеристик, коэффициентов, уточняющих известные расчетные схемы.Современная наука располагает данными о том, что явление усталости, которое проявляется на практике в конечном итогев разрушении деталей машин,по виду хрупкого излома в малых объемах, зависит от уровня переменных напряжений в опасном сечении, от величин деформации, удельной энергии деформации, сообщаемой данной детали, времени нагружения в течение цикла, температуры, микроструктуры материала, из которого изготовлена данная деталь, среды, в которой она находится и т.п.[2, 3, 4, 5, 6, 7, 8, 9, 10, 11].На основе этих данных разработан ряд научных теорийусталостного разрушения[2, 3, 4, 5, 6, 7, 8, 9, 10, 11].Сущность некоторыхиз них мы рассмотримв данной работе.

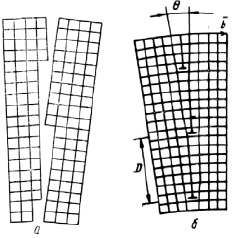

Механическая теория усталостиВ любой реальной детали, выполненной из металла, уже при изготовлении имеют место различные дефекты как внутри этой детали, так и снаружи: мельчайшие включения, пустоты, межкристаллическое вещество, дефекты поверхностных слоев металла, особенности формы детали. Эти дефекты при переменной нагрузке вызывают появление микротрещин, которые в дальнейшем, ввиду концентрации напряжения у ее вершины, заставляет эту трещину расти и постепенно ослаблять сечение.В дальнейшем исследователи [2] заметили, что дело не только в том, что при переменных напряжениях растет уже имеющаяся трещина по принципу хрупкого разрушения. Были установлены и пластичные деформации,появлявшиеся уже после первых нескольких тысяч циклов. Эти пластическиедеформации проявлялись в виде сдвигов уступов, наподобие тех, которые наблюдаются при статическихнагрузках. Но что особенно интереснотак это то, что сдвиги наблюдались при напряжениях, меньших,чем предел текучести. Причинаэтогов неоднородности металла,и в том, что состоит он из множества кристаллических зерен разной величины и разной ориентации В результате, вследствие того, что упругие свойства металла неодинаковы по разным направлениям, под действием внешних силматериал не может деформироватьсяравномерно по всему объему.Малые сдвиги, появившиеся в момент растягивающего напряжения, могут бытьуничтожены при сжатии в следующий полупериод переменного напряжения. Одновременно могут возникнуть новые сдвиги, в свою очередь уничтожаемые растяжением. Эти сдвиги весьма малы, но по мере их повторения они постепенно выступают, потому что сопровождаются разрушением. Так возникает первая малая трещина.Другие исследователи [3]придают большее значение возможным упрочнениям в отдельных зернах также за счет получающихся сдвигов и утверждают, что усталостная трещина зародится в том микрообъеме, где,прежде всего,возрастающая величина местного напряжения достигнет уровня прочности.Имеется и третья точка зрения на кинетику зарождения усталостных трещин и заключается она в том, что учитываются обе причины:упрочнение и разрыхление, являющиеся следствием циклической пластической деформации и действующие одновременно.А появление трещин усталости в данном микрообъеме есть результат исчерпания пластических свойств, наподобие картины, наблюдающейся при статическом нагружении. Но только в последнем случае пластические деформации занимают значительные объемы по всему сечению.Доламывание приусталостномразрушениипроисходит по картине хрупкогоразрушения.Впервые наиболее удачно была построена механическая модель разрушения при циклических нагрузках из представления кристаллического материалакак статически неопределимой системы на упругих и упругопластических деформирующихся элементов [3], а затем получила дальнейшее развитие на основе новейших исследований.Длительное время было неясно, как происходят сдвиги кристаллов в пределах зерен и отдельных блоков. Но с введением понятиядислокации, стало возможным объяснить физику сдвигов в пределах кристаллитов.Многочисленные испытания материалов при различных случаях циклического изменения напряжений позволили установить[2, 3, 4]следующие основные положения.1. Материалы могут разрушаться при максимальных напряжениях значительно меньших предела прочности и даже предела текучести, если только напряжения изменяются достаточное число раз.2. Существует такое максимальное напряжение предельное, при котором материал выдерживает, не разрушаясь, практически неограниченно большое число перемен напряжений.3. Увеличение амплитудного переменного напряжения уменьшает величину максимального предельного напряжения цикла.

Кинетическаятеория усталостиВ настоящее время накоплен обширный экспериментальный материал по температурновременной зависимости прочности твердых тел при статическом и циклическом нагружении. Полученные данные позволяют сделать выводо разрушении твердых тел, как онекотором кинетическом процессе. Согласно этому представлению, прочность не является предельной величиной, например,какпредел прочности в механической теории.Разрушение здесь рассматривается как процесс, развивающийся во времени при приложении к телу нагрузки. А поскольку процесс разрушения развивается во времени, теория называется кинетической[5, 6, 7, 8].Согласно данной теории,процесс разрушения следует характеризовать либо скоростью числом разрываемых за единицу времени связей, скоростью развитиятрещин, скоростью накопления повреждений и т.п., либо обратной величиной, временем, необходимым для накопления определенной степени повреждения, или полным временем жизни образца под нагрузкой –долговечностью. Таким образом, время является критерием прочности твердого тела.Результаты измерений для различных материалов металлы, пластмассы, стекло и др. описываются общей формулой[7, 8]:,где –долговечность;

–энергия активации для металлов энергия сублимации;

–коэффициент, физический смысл которого еще не совсем ясен характеризует локальные перенапряжения и активационный объем;

–период собственных колебаний атомов с.)В основу временных зависимостей при переменных напряжениях положена гипотеза, вытекающая из факта необратимости действия нагрузки. Так, например, если напряжение действовало в течение времени , то на основании необратимости процесса разрушения можно считать, что относительное уменьшение долговечности образца равно . В течение следующего периода действия той же нагрузки произойдет новое состаривание”, равное , и т.д. Разрушение наступит тогда, когда сумма относительных уменьшений долговечности станет равной единице.При действии произвольной последовательности напряжений , каждому из которых соответствует долговечность , а время действия равно , разрушение произойдет при условии.Или для .В работе [8] было проведено сопоставление временных зависимостей прочности при циклическом и статическом нагружении.В результате былаполучена следующее уравнение:,где –время жизни образца при циклическом нагружении с момента приложения нагрузки до момента разрушения.Уравнениепозволяет предсказать время разрушения и действующее в момент разрушения напряжение для различных режимов нагружения , если известна временная зависимость прочности.Кинетическая теория требует своего дальнейшего развития.

Деформационная малоцикловая усталостьСогласно деформационной теории усталости разрушение наступает в момент исчерпания ресурса пластичности, вследствиепластической деформации в каждом цикле. Таким образом, за критерий прочности принимается величина деформации.Деформационная теория относится к той области циклических нагрузок, которые лежат выше так называемого динамического предела текучести, а это значит, разрушение происходит при сравнительно малом числе циклов нагружения. Частота нагружения также не высокаи лежит в пределах от долей герца до нескольких герц, что приближает к реальным условиям тех нагрузок, при которых наблюдалась впервые малоцикловая усталость [8, 9, 10].Физическая сущность малоцикловой усталости основана на эффекте Баушингера [8, 9, 10, 11] рисунок 1).

Рис.1.Формирование петли Гистерезисапри циклическом нагружении

В результате нагружения материала за предел текучести точка , разгрузки и повторного нагружения, первоначальный предел текучести повышается: .Если нагружать деталь или образец многократными циклическими нагрузками за пределом пропорциональности, то можно снять так называемые циклические диаграммы.Исследования показали, что размеры петель диаграммы от цикла к циклу меняются. При этом различают два режима нагружения: мягкое нагружение при сохранении постоянной амплитуды напряжений в идеале, нагружение гирями и жесткое напряжение при сохранении постоянной амплитуды деформаций.Параметры циклических диаграмм по мере нагружения меняются и при достижении некоторого количества циклов служат основой для оценки качества материала.Малоцикловая деформационная прочность зависит от пластичности материала. Чем больше отрицательное сужение в шейке при разрыве образца , тем выше прочность при повторных пластических деформациях.В общем случае условие малоцикловой прочности должно учитывать и обычную усталость в области больших переменных напряжений.В практических расчетах часто используется экспериментально установленная формула Менсона [10, 11], связывающая амплитуду полных деформацийциклапластических и упругих с числом циклов до разрушения :,где –предел прочности и модуль упругости материала;

–поперечное сужение материала.Первое слагаемое этого уравнения выражает сопротивление материала повторным пластическим деформациям. При малом числе циклов до разрушения основное значение имеет первое слагаемое, а при

второе.Заметим, что недостатком формулы Менсона, получившей, однако, достаточно широкое распространение, является приближенный учет сопротивления повторным упругим деформациям.Модифицированное уравнение Менсона представлено в виде [10, 11]:,где –показатель кривой усталости [10]);

–базовое число циклов нагружения;

–предел выносливости при симметричном цикле изменения напряжений.Было установлено, что постоянная составляющая цикла переменных напряжений также влияет на малоцикловую прочность, причем главным образом на сопротивление повторным упругим деформациям. С учетом данного обстоятельства, уравнение Менсона приняло вид [10, 11]:,где –постоянная составляющая цикла.Постоянная растягивающая составляющая цикла понижает прочность при малоцикловом нагружении, а сжимающая составляющая –повышает. Но часто в расчетах повышение в запас прочности” не учитывается.Эксперименты показывают, что для ряда материалов при жестком нагружении возможно только разрушение усталостного типа, так как накопление пластических деформаций ограничено. Установлено также [9, 10, 11], что разрушение при жестком нагружении происходит при достижении напряжениями значений, соответствующих разрушающим напряжениям при мягком нагружении.Механизм усталостного разрушения в малоцикловой области изучен по результатам опытов на техническом железе. Установлено [9, 10, 11], что процесс жесткого нагружения может быть разделен на три стадии. Первая характеризуется упругопластической деформацией, в процессе которой наблюдается образование пор и дробление кристаллических блоков. Начало второй стадии сопровождается образованием на поверхности образца разветвленной системы микротрещин, а с увеличением числа циклов трещины становятся шире. Эта стадия по продолжительности занимает 95% общей долговечности. В завершающей третей стадии упругопластическая деформация локализуется, зарождается магистральная трещина, которая распространяется вплоть до разрушения.Таким образом, вопрос о выносливостиматериалов и их усталостном разрушенииостается актуальным. Требуетсядальнейшее глубокоеизучениеприроды данного явления, корректноематематическоеописаниесопутствующихфизических, температурных и иных процессовс выводом математических зависимостей, приемлемых к использованиюв инженерной практикев современных условиях.

Ссылки на источники1. Капустянский Е.Н., Романовский Б.В., Викулов А.С. Расчет на усталостную прочность деталей машин с учетом использования различных теорий: Учебное пособиес грифом УМО АМ. –Изд. 2е., доп. и перераб. Пенза: Издво Пенз. гос. унта, 2003. –148 с.2. ТимошенкоС.П.Сопротивление материалов, ч. 2, М., 1965.–480 с.4. Пономарев С.Д., Бидерман В.Л., Лихарев К.К., Макушин В.М., Малинин Н.Н., Феодосьев В.И.Расчеты на прочность в машиностроении М.: Машгиз, 1959.—1118с.5. ВолковС.Д. Единая статистическая теория прочности твердых тел, тома 1, 11ХТФ, т. ХХIII, вып.11, 1953.6. ЖурковС.Н., Томашевский Э.Е. Временная зависимость прочности твердых тел, НТФ, Том ХХIII, вып. 10,1953.7. ЖурковС.Н., ТомашевскийЭ.Е. Временная зависимость прочности при различных режимах нагружения. –К.Т.Ф. 1957, № 27.8. РегельВ.Р., ЛексовскийА.М.Сопоставление температурновременных зависимостей прочности твердых тел при статическом циклическом нагружениях. / Сб. Прочность металлов при циклических нагрузках, Наука, 1967.9. КоффинЛ.Ф. О термической усталости сталей. В кн. ‘’Жаропрочных сплавы при изменяющихся температурах и напряжениях’’. Под редакцией Л.Б. Гецова и М.Г. Таубиной. М., Госэнергоиздат, 1960.с.188 –258.10. ГусенковА.П., ПаршинцеваТ.С., ШнейдеровичР.М. Иев. АН СССР, ОТН, Механика и машиностроения, 1960, № 5.11. МорозЛ.С., ПетрикВ.М., РомановС.Б. О критериях малоцикловой усталости / Прочность материалов: Труды СЭПИ № 16, Л., 1971.

Читайте также: