Мартенситное превращение это кратко и понятно

Обновлено: 05.07.2024

Мартенситное превращение было открыто при изучении закалки сталей. Ниже кратко рассмотрены наиболее характерные особенности мартенситного превращения в углеродистых сталях, которые более наглядно предстают при сравнении с перлитным превращением.

1. Мартенситное превращение протекает при быстром охлаждении углеродистой стали с температур выше Au например в воде, когда подавлен диффузионный распад аустенита на смесь двух фаз (феррита и карбида), резко отличающихся то составу от исходного аустенита. Концентрация углерода в мартенсите такая же, как и в исходном аустените.

Следовательно, в отличие от перлитного превращения мартенситное превращение — бездиффузионное.

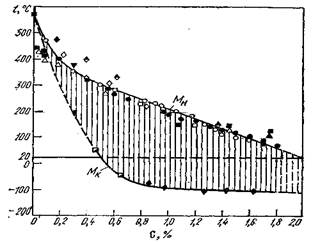

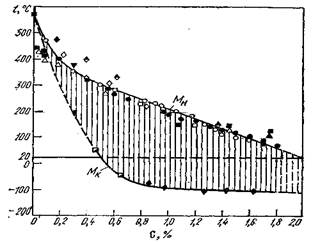

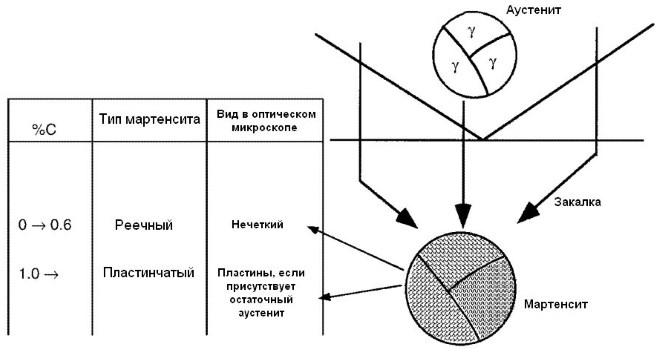

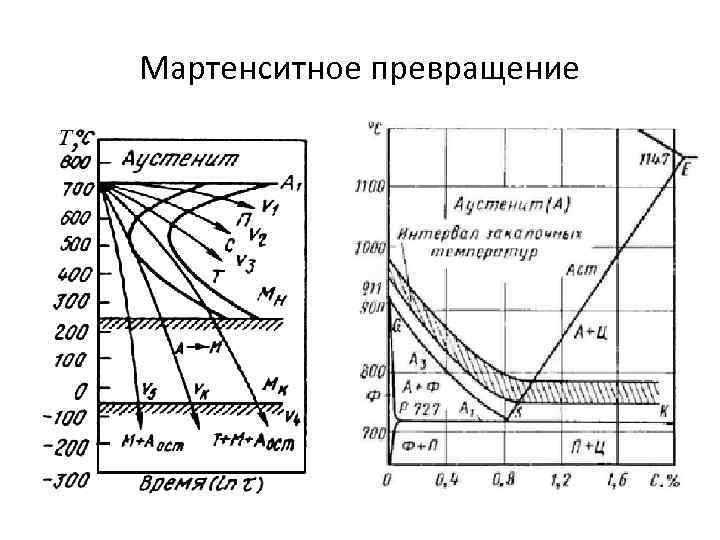

На С-диаграмме превращений переохлажденного аустенита при температурах Мн и Мк проходят горизонтали, указывающие на начало и конец мартенситного превращения. Зависимость температур начала и конца мартенситного превращения от содержания углерода показана на рисунке.

С-диаграмма с мартенситными точками

С-диаграмма с мартенситными точками для стали с 0,8% С;

А — устойчивый;

Ап — переохлажденный;

Аост — остаточный аустенит;

Мрт — мартенсит;

Ф — феррит;

К — карбид.

Зависимость температур

Зависимость температур начала (Мн) и конца (Мк) мартенситного

превращения от содержания углерода в системе Fe — С.

3. При температуре Мн превращение только начинается, появляются первые кристаллы мартенсита. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале Мн — Мк. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри этого интервала, то образование мартенсита почти сразу же прекращается.

Эта особенность наиболее ярко отличает кинетику мартенситного превращения от перлитного, которое, как показывает С-диаграмма, всегда доходит до конца при постоянной температуре ниже точки А и т. е. оканчивается полным исчезновением аустенита, если время изотермической выдержки достаточно велико. После мартенситного превращения даже при охлаждении стали до температуры Мк, сохраняется некоторое количество остаточного аустенита.

6. Между решетками кристаллов мартенсита и исходного аустенита имеется определенное ориентационное соотношение, закономерная ориентировка решетки мартенсита по отношению к решетке аустенита, в то время как при перлитном превращении решетки фаз, входящих в эвтектоидную смесь, могут быть и произвольно ориентированы по отношению к решетке исходного аустенитного зерна.

7. При мартенситном превращении в углеродистых сталях на плоской полированной поверхности образца образуется характерный рельеф, свидетельствующий об изменении формы превращенного объема аустенита. При перлитном превращении такой рельеф не возникает. Характерный рельеф на исходной плоской поверхности образца может служить главным внешним признаком мартенситного превращения.

Мартенситное превращение, открытое при изучении закалки углеродистых и легированных сталей, как выяснилось впоследствии, является одним из фундаментальных способов перестройки кристаллической решетки, свойственным самым разным классам кристаллических веществ: чистым металлам, безуглеродистым сплавам на основе железа, сплавам цветных металлов, полупроводниковым соединениям и др.

Для теории термической обработки наиболее важны исследования мартенситных превращений в системах Fe — С (рисунок Диаграмма состояния Fe — С) и Fe — Ni (смотрите ниже рисунок Зависимость температур). В обеих системах главные структурные изменения в твердом состоянии связаны с полиморфизмом базового компонента — железа (γг.ц.к → αо.ц.к.). Углерод растворяется в γ- и α-модификациях железа по способу внедрения, а никель — по способу замещения.

В системе Fe — С при комнатной температуре высокотемпературная модификация твердого раствора (аустенит) ни при каких концентрациях не стабильна, а в системе Fe — Ni при достаточно высокой концентрации никеля высокотемпературная модификация раствора при комнатной температуре абсолютно стабильна (смотрите аналогичные системы на рисунке Системы с различными фазовыми превращениями,а,б).

Обе системы представляют исключительно большой практический интерес: Fe — С как основа сталей, а Fe — Ni как основа сравнительно молодой группы высокопрочных мартенситно-стареющих сплавов (смотрите Стрктурные измениния при отпуске сталей).

Ниже, на примере этих и других систем, рассмотрены закономерности и механизм мартенситных превращений, строение и свойства сплавов, закаленных на мартенсит.

При больших степенях переохлаждения, например при 230°С для эвтектоидной стали, аустенит находится в неустойчивом состоянии. При этих температурах аллотропическое превращение Feγ→Feα происходит в условиях, когда скорость диффузии углерода очень мала (см. рис. 6). При бездиффузионном превращении Feγ (С) —Feα(C) весь углерод, растворенный в решетке аустенита, остается в решетке феррита. Так как максимальная растворимость углерода в α-железе не превышает 0,02%,а в исходной фазе — аустените — может содержаться до 2,14%С, то образуется пересыщенный твердый раствор, называемый мартенситом.

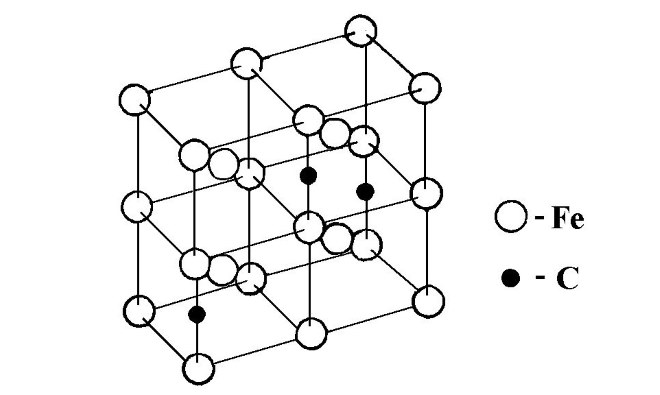

Мартенсит — это пересыщенный твердый раствор внедрения углерода в Feα. Атомы углерода находятся в междоузлиях: либо в центре оснований тетраэдров, либо посредине их длинных ребер (рис. 13). При образовании мартенсита решетка Feα сильно искажается, превращаясь из кубической в тетрагональную (с/а>1) решетку.

С увеличением содержания углерода степень тетрагональности решетки мартенсита увеличивается (рис. 14): c/a=1+0,046р, где р — содержание углерода, % (по массе).

Рис. 13. Схема перестройки решетки аустенита в решетку мартенсита (X — атом углерода)

Рис. 14. Изменение степени тетрагональности мартенсита от содержания углерода (по данным разных авторов)

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита, называется критической скоростью закалки υкр (см. рис. 5).

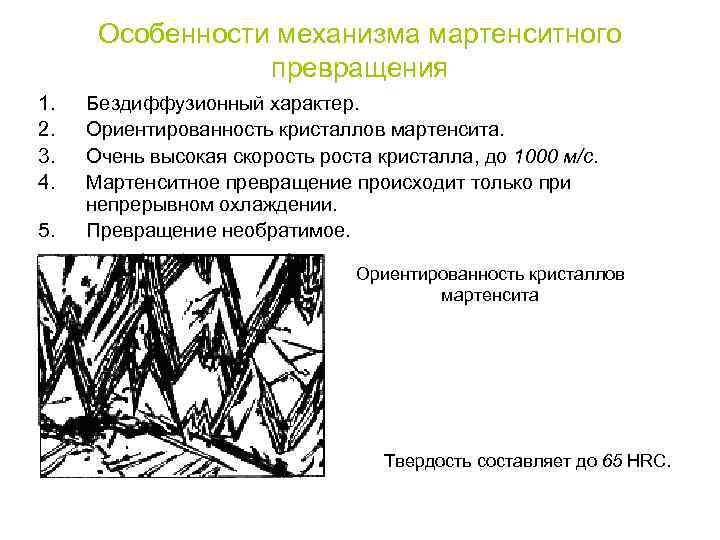

Механизм мартенситного превращения имеет ряд особенностей, отличающих его от диффузионных превращений. Большой вклад в исследование этого превращения внесли советские ученые С. С. Штейнберг, Г. В. Курдюмов, В. Д. Садовский, А. П. Гуляев.

Как было отмечено ранее, первая основная особенность мартенситного превращения — его бездиффузионный характер. (Под бездиффузионностью превращения следует понимать не отсутствие всяких перемещений атомов, а отсутствие диффузионного перемещения атомов углерода).

Необходимая для этого процесса энергия получается за счет разности свободных энергий аустенита и мартенсита.

Рис. 15. Схема строения когерентной границы между кристаллами фаз α и β

Объем образующегося мартенсита больше объема исходного аустенита, поэтому в процессе роста новой фазы возрастает величина упругой энергии до тех пор, пока не будет превзойден предел упругости в переходной зоне. После этого в ней произойдет пластическая деформация (сдвиг), нарушится сопряженность кристаллов, прекратится рост кристалла мартенсита (в этих условиях невозможно кооперативное направленное смещение атомов). Кристаллическая решетка образующегося мартенсита закономерно ориентирована по отношению к решетке аустенита.

В процессе роста мартенситного кристалла на границе между ним и аустенитом имеется непрерывный переход от решетки аустенита к решетке мартенсита, т. е. имеется когерентность (упругая связь) двух решеток (рис. 15). При когерентном росте новой фазы атомы перемещаются только на небольшие близкие расстояния. Это означает, что соседи любого атома в исходной фазе остаются соседями этого же атома в новой фазе. Поверхностная энергия при таком росте очень мала.

В результате — низкое значение энергии активации, а линейная скорость роста новой фазы должна быть очень большой. Это подтверждается экспериментально. Энергия активации такого процесса составляет 1000 кал/г·атом, а скорость роста кристалла мартенсита примерно 1000 м/с. Он образуется практически мгновенно (за 10 -7 с).

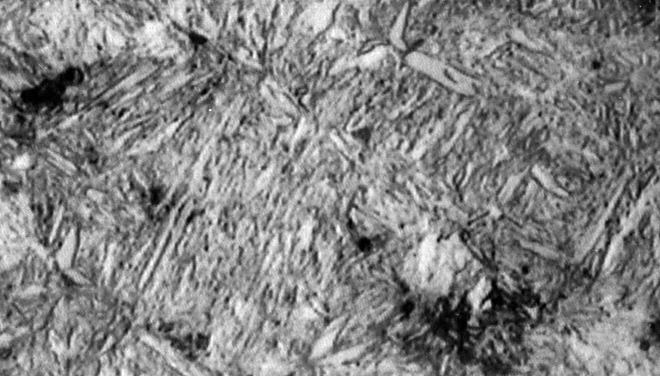

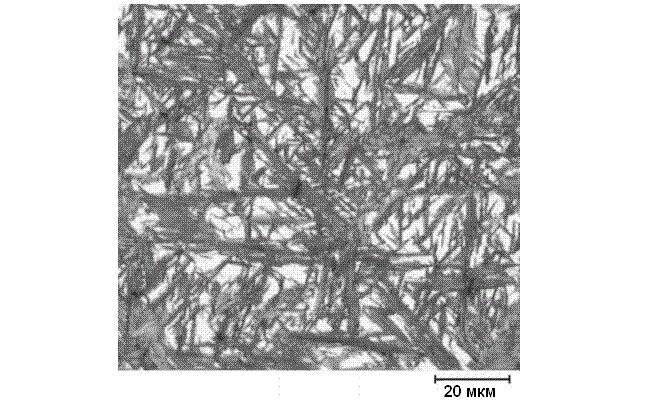

Рис. 16. Структура мелкоигольчатого (а) и крупноигольчатого (б) мартенсита стали У10. Х500

Итак, вторая особенность мартенситного превращения — ориентированность кристаллов мартенсита.

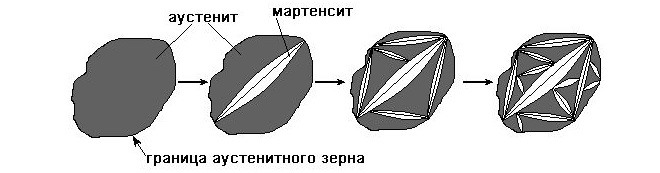

Ориентированное смещение атомов при мартенситном превращении приводит даже к образованию на полированной поверхности рельефа. Как показано экспериментально А. П. Гуляевым, кристаллы мартенсита имеют форму пластин. В плоскости шлифа видны обычно их сечения, поэтому мартенситная структура под микроскопом выглядит как игольчатая (рис. 16). Образуясь мгновенно (со скоростью взрыва), пластины мартенсита растут либо до границы зерна аустенита, либо до дефекта. Образующиеся следующие мартенситные пластины расположены к первым под углами 60 или 120° и размеры их ограничены участками между первыми пластинами (В этой закономерной ориентировке проявляется принцип структурного соответствия между образующимся мартенситом и исходной фазой — аустенитом). Чем крупнее исходное зерно аустенита, тем крупнее и пластинки мартенсита, т. е. он будет грубоигольчатым (рис. 16,б).

Третья особенность мартенситного превращения—оно происходит только при непрерывном охлаждении, т. е. в интервале температур, начинаясь и заканчиваясь для каждой стали при определенной температуре независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой и обозначают Мн, а температуру окончания обозначают Мк (см. рис. 5).

Рис. 17. Зависимость температуры начала (Мн) и конца (Мк) мартенситного превращения от содержания углерода в стали по данным различных авторов

Положение точек Мн и Мк зависит от содержания углерода в стали (рис. 17) и присутствия легирующих элементов и не зависит от скорости охлаждения. Поэтому на С-образной диаграмме Мн и Мк — горизонтальные линии.

Если изотермическую выдержку проводить в интервале Мн—Мк, то, несмотря на имеющееся иногда даже большое количество аустенита, мартенситное превращение прекращается. Причина такого явления пока еще окончательно не выяснена, но практически оно имеет большое значение: если для какой-либо стали Мк находится в области отрицательных температур (например, для стали, содержащей больше 0,6% С), то при комнатной температуре в структуре наряду с мартенситом будет сохраняться какое-то количество аустенита. Такой аустенит называют остаточным А ост.( Небольшое количество остаточного аустенита имеется в сталях и после охлаждения ниже Мк).

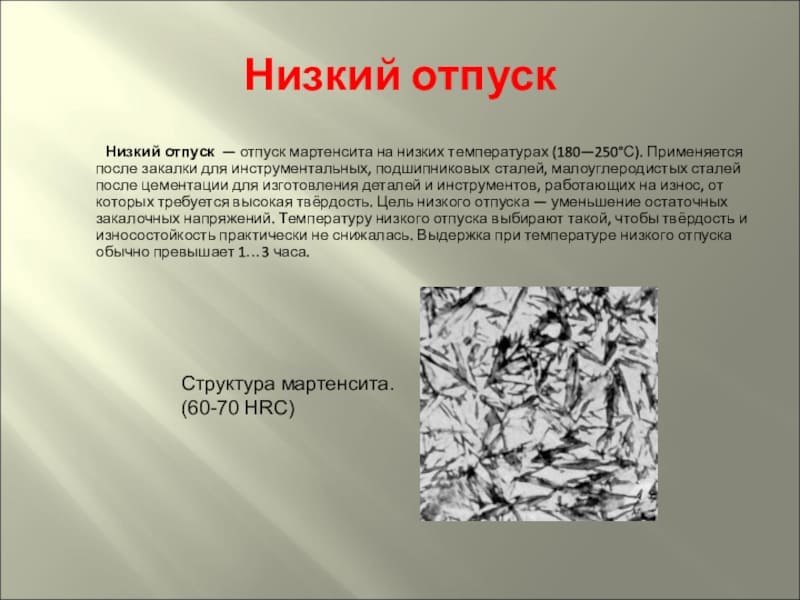

Свойства мартенсита обусловлены особенностями его образования. Мартенсит характеризуется очень высокой твердостью (HRC55—65) и хрупкостью. Такая высокая твердость объясняется, во-первых, тем, что при образовании пересыщенного углеродом твердого раствора кристаллическая решетка Feα сильно искажается, в ней создаются большие внутренние напряжения. Во-вторых, вследствие увеличения объема при превращении аустенита в мартенсит возникает фазовый наклеп, что способствует измельчению блочной структуры и росту внутренних напряжений.

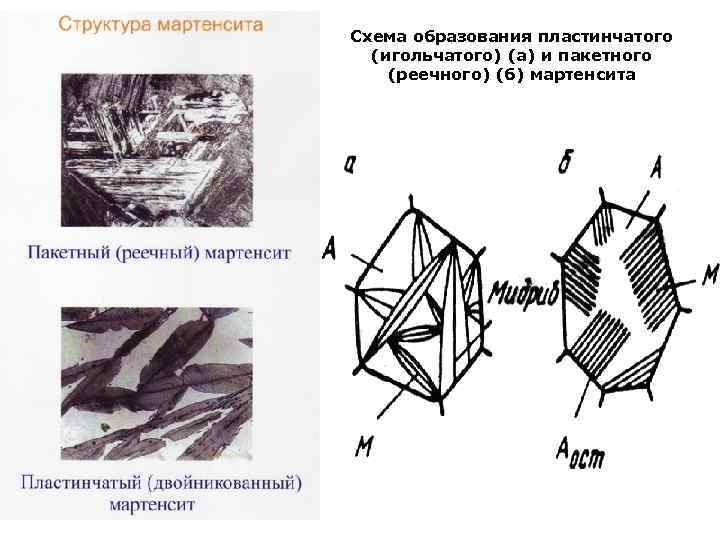

В сталях и сплавах на основе железа наблюдают два морфологических типа мартенсита — пластинчатый и реечный.

Пластинчатый мартенсит, который также называют игольчатым, низкотемпературным или двойникованным, образуется в высокоуглеродистых сталях и сплавах железа с большим содержанием никеля. Кристаллы пластинчатого мартенсита имеют форму тонких линзообразных пластин, которые в разрезе на шлифе выглядят иглами. Такая форма мартенсита соответствует минимуму энергии упругих искажений при его образовании в аустенитной матрице и аналогична форме механических двойников.

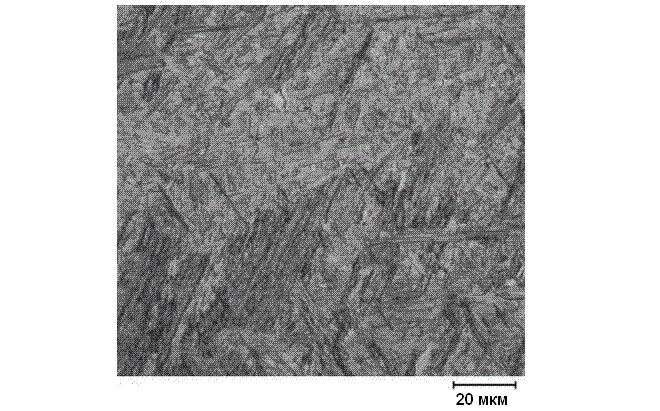

Реечный мартенсит, называемый также массивным, высокотемпературным, недвойникованным, образуется в закаленных малоуглеродистых и среднеуглеродистых сталях, а также в большинстве конструкционных легированных сталях. Кристаллы этого мартенсита имеют форму тонких реек, вытянутых в одном направлении (отсюда название этой формы мартенсита). Рейки параллельны и образуют плотный пакет, внутри которого они разделены мало- или высокоугловыми границами.

Мартенситное превращение происходит не только у сталей, оно обнаружено у многих металлов и сплавов, испытывающих аллотропические или полиморфные превращения при быстром значительном переохлаждении высокотемпературных модификаций. Особенностью мартенситного превращения в сталях является его необратимость.

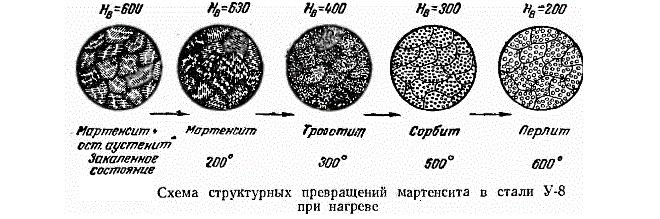

Превращение аустенита в мартенсит — бездиффузионный процесс. Превращение мартенсита в аустенит при нагреве происходит диффузионно.

При больших степенях переохлаждения, например при 230°С для эвтектоидной стали, аустенит находится в неустойчивом состоянии. При этих температурах аллотропическое превращение Feγ→Feα происходит в условиях, когда скорость диффузии углерода очень мала (см. рис. 6). При бездиффузионном превращении Feγ (С) —Feα(C) весь углерод, растворенный в решетке аустенита, остается в решетке феррита. Так как максимальная растворимость углерода в α-железе не превышает 0,02%,а в исходной фазе — аустените — может содержаться до 2,14%С, то образуется пересыщенный твердый раствор, называемый мартенситом.

Мартенсит — это пересыщенный твердый раствор внедрения углерода в Feα. Атомы углерода находятся в междоузлиях: либо в центре оснований тетраэдров, либо посредине их длинных ребер (рис. 13). При образовании мартенсита решетка Feα сильно искажается, превращаясь из кубической в тетрагональную (с/а>1) решетку.

С увеличением содержания углерода степень тетрагональности решетки мартенсита увеличивается (рис. 14): c/a=1+0,046р, где р — содержание углерода, % (по массе).

Рис. 13. Схема перестройки решетки аустенита в решетку мартенсита (X — атом углерода)

Рис. 14. Изменение степени тетрагональности мартенсита от содержания углерода (по данным разных авторов)

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита, называется критической скоростью закалки υкр (см. рис. 5).

Механизм мартенситного превращения имеет ряд особенностей, отличающих его от диффузионных превращений. Большой вклад в исследование этого превращения внесли советские ученые С. С. Штейнберг, Г. В. Курдюмов, В. Д. Садовский, А. П. Гуляев.

Как было отмечено ранее, первая основная особенность мартенситного превращения — его бездиффузионный характер. (Под бездиффузионностью превращения следует понимать не отсутствие всяких перемещений атомов, а отсутствие диффузионного перемещения атомов углерода).

Необходимая для этого процесса энергия получается за счет разности свободных энергий аустенита и мартенсита.

Рис. 15. Схема строения когерентной границы между кристаллами фаз α и β

Объем образующегося мартенсита больше объема исходного аустенита, поэтому в процессе роста новой фазы возрастает величина упругой энергии до тех пор, пока не будет превзойден предел упругости в переходной зоне. После этого в ней произойдет пластическая деформация (сдвиг), нарушится сопряженность кристаллов, прекратится рост кристалла мартенсита (в этих условиях невозможно кооперативное направленное смещение атомов). Кристаллическая решетка образующегося мартенсита закономерно ориентирована по отношению к решетке аустенита.

В процессе роста мартенситного кристалла на границе между ним и аустенитом имеется непрерывный переход от решетки аустенита к решетке мартенсита, т. е. имеется когерентность (упругая связь) двух решеток (рис. 15). При когерентном росте новой фазы атомы перемещаются только на небольшие близкие расстояния. Это означает, что соседи любого атома в исходной фазе остаются соседями этого же атома в новой фазе. Поверхностная энергия при таком росте очень мала.

В результате — низкое значение энергии активации, а линейная скорость роста новой фазы должна быть очень большой. Это подтверждается экспериментально. Энергия активации такого процесса составляет 1000 кал/г·атом, а скорость роста кристалла мартенсита примерно 1000 м/с. Он образуется практически мгновенно (за 10 -7 с).

Рис. 16. Структура мелкоигольчатого (а) и крупноигольчатого (б) мартенсита стали У10. Х500

Итак, вторая особенность мартенситного превращения — ориентированность кристаллов мартенсита.

Ориентированное смещение атомов при мартенситном превращении приводит даже к образованию на полированной поверхности рельефа. Как показано экспериментально А. П. Гуляевым, кристаллы мартенсита имеют форму пластин. В плоскости шлифа видны обычно их сечения, поэтому мартенситная структура под микроскопом выглядит как игольчатая (рис. 16). Образуясь мгновенно (со скоростью взрыва), пластины мартенсита растут либо до границы зерна аустенита, либо до дефекта. Образующиеся следующие мартенситные пластины расположены к первым под углами 60 или 120° и размеры их ограничены участками между первыми пластинами (В этой закономерной ориентировке проявляется принцип структурного соответствия между образующимся мартенситом и исходной фазой — аустенитом). Чем крупнее исходное зерно аустенита, тем крупнее и пластинки мартенсита, т. е. он будет грубоигольчатым (рис. 16,б).

Третья особенность мартенситного превращения—оно происходит только при непрерывном охлаждении, т. е. в интервале температур, начинаясь и заканчиваясь для каждой стали при определенной температуре независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой и обозначают Мн, а температуру окончания обозначают Мк (см. рис. 5).

Рис. 17. Зависимость температуры начала (Мн) и конца (Мк) мартенситного превращения от содержания углерода в стали по данным различных авторов

Положение точек Мн и Мк зависит от содержания углерода в стали (рис. 17) и присутствия легирующих элементов и не зависит от скорости охлаждения. Поэтому на С-образной диаграмме Мн и Мк — горизонтальные линии.

Если изотермическую выдержку проводить в интервале Мн—Мк, то, несмотря на имеющееся иногда даже большое количество аустенита, мартенситное превращение прекращается. Причина такого явления пока еще окончательно не выяснена, но практически оно имеет большое значение: если для какой-либо стали Мк находится в области отрицательных температур (например, для стали, содержащей больше 0,6% С), то при комнатной температуре в структуре наряду с мартенситом будет сохраняться какое-то количество аустенита. Такой аустенит называют остаточным А ост.( Небольшое количество остаточного аустенита имеется в сталях и после охлаждения ниже Мк).

Свойства мартенсита обусловлены особенностями его образования. Мартенсит характеризуется очень высокой твердостью (HRC55—65) и хрупкостью. Такая высокая твердость объясняется, во-первых, тем, что при образовании пересыщенного углеродом твердого раствора кристаллическая решетка Feα сильно искажается, в ней создаются большие внутренние напряжения. Во-вторых, вследствие увеличения объема при превращении аустенита в мартенсит возникает фазовый наклеп, что способствует измельчению блочной структуры и росту внутренних напряжений.

В сталях и сплавах на основе железа наблюдают два морфологических типа мартенсита — пластинчатый и реечный.

Пластинчатый мартенсит, который также называют игольчатым, низкотемпературным или двойникованным, образуется в высокоуглеродистых сталях и сплавах железа с большим содержанием никеля. Кристаллы пластинчатого мартенсита имеют форму тонких линзообразных пластин, которые в разрезе на шлифе выглядят иглами. Такая форма мартенсита соответствует минимуму энергии упругих искажений при его образовании в аустенитной матрице и аналогична форме механических двойников.

Реечный мартенсит, называемый также массивным, высокотемпературным, недвойникованным, образуется в закаленных малоуглеродистых и среднеуглеродистых сталях, а также в большинстве конструкционных легированных сталях. Кристаллы этого мартенсита имеют форму тонких реек, вытянутых в одном направлении (отсюда название этой формы мартенсита). Рейки параллельны и образуют плотный пакет, внутри которого они разделены мало- или высокоугловыми границами.

Мартенситное превращение происходит не только у сталей, оно обнаружено у многих металлов и сплавов, испытывающих аллотропические или полиморфные превращения при быстром значительном переохлаждении высокотемпературных модификаций. Особенностью мартенситного превращения в сталях является его необратимость.

Превращение аустенита в мартенсит — бездиффузионный процесс. Превращение мартенсита в аустенит при нагреве происходит диффузионно.

Под этим термином понимают завершённый полиморфный процесс преобразования внутренней структуры различных видов сталей. Именно преобразование кристаллической решётки и превращение её в игольчатую структуру получало название мартенсит. Подобные деформации приводят к изменениям свойства конкретной марки стали. Мартенситная сталь составляет основу многих марок стали, в которых требуется улучшить физические и механические характеристики. Например, отпущенный мартенсит значительно увеличивает пластичность готовой стали.

Структура мартенсита

Основным отличием, которое приводит к изменению физических и механических характеристик стали является изменение внутренней структуры. Её называют мартенситная структура. В этом случае кристаллическая решётка претерпевает следующие изменения. Под воздействием внешних факторов происходит изменение направления движения атомов по сравнению с их стандартным, упорядоченным движением в рамках установленной решётки. Увеличиваются межатомные расстояния, что приводит к возникновению деформации, примерно на 10% относительно нормальных размеров. Величина изменений не приводит к переходу через энергетический барьер межатомных связей. Такой кристаллический эффект приводит к образованию специфической формы взаимных связей. Она носит так называемый игольчатый характер.

Изменения структуры стали происходит в процессе нагрева. Повышение температуры вызывает диффузионное перераспределение атомов углерода в рамках кристаллической решётки. Этот процесс вызывает образование нескольких фаз металла.

- При повышении содержания углерода до 6,7% возникает материал называемый цементит. Он имеет решётку в форме ромба.

- При низком содержании углерода (не более 0,02%) формируется феррит. Его решётка приобретает объёмно-центрированную форму.

- Аустенит. Структура железоуглеродистых сплавов, представляющих смесь углерода в количестве около 2% различных легирующих добавок. Кристаллическая решётка этого материала имеет форму куба со строго центрированными гранями. Отличительной особенностью аустенита является его высокая плотность по сравнению с другими структурами стали. Он образуется при температуре нагрева от 910 до 1401 °С и сохраняет свою устойчивость до температуры 723 °С. При дальнейшем охлаждении превращается в другие более устойчивые структуры. При добавлении никеля, марганца или хрома аустенит сохраняет свою структуру вплоть до комнатной температуры. К сталям, имеющим аустенитную структуру, относятся почти все хромоникелевые стали.

- Перлит является механической смесью цементита и феррита. В этой смеси присутствие углерода составляет 0,8%. Он образуется из аустенита в процессе охлаждения. Он является эвтектоидом и может обладать пластичной или зернистой структурой. От этого состояния зависят его физические и особенно механические свойства.

- При повышении содержания углерода до 4,3% из смеси аустенита и цементита образуется материал, называемый ледебурит. Его формирование происходит при температуре расплава в 1147 °С.

- Мартенсит – это перенасыщенный раствор железа и углерода. Его обычно получают при закалке аустенита. В результате температурного воздействия мартенситный материал приобретает из кубической тетрагональную решётку, которая придаёт ему твердость до 1000 HV.

В результате обработки полученная мартенситная сталь приобретает игольчатую структуру, которая формирует более высокие прочностные характеристики, становится устойчивее к воздействию коррозии

Свойства мартенсита

В зависимости от методов обработки мартенсит подразделяется на несколько категорий:

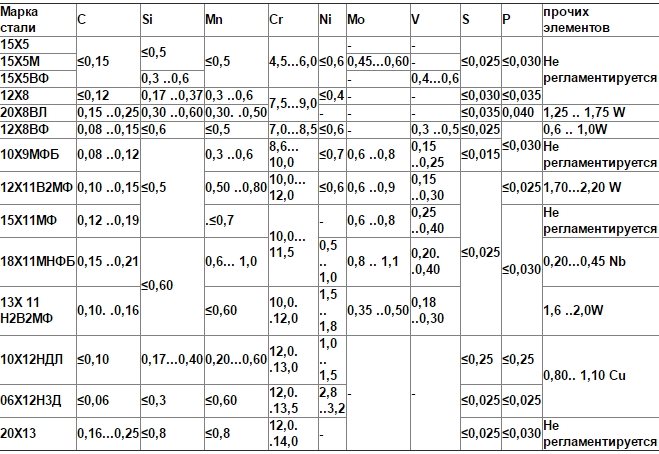

Все эти разновидности – это сталь мартенситного класса, обладающая своими специфическими свойствами. Во всех случаях мартенсит представляет собой определённую марку стали. Например: 20Х13, 10Х12НДЛ, Х5ВФ, Х5М и многие другие.

К основным свойствам мартенситных сталей относится:

- повышенная устойчивость к воздействию агрессивных растворов (кислотных или щелочных);

- антикоррозийная стойкость к повышенному содержанию влаги;

- высокая жаропрочность (особенно после проведения процедуры закалки);

- способность к так называемому самозакаливанию;

- повышенные показатели прочности (твёрдость мартенсита превосходит многие марки сталей);

- устойчивость к вредному воздействию водорода;

- невысокая пластичность;

- трудности в обработке.

Два основных свойства твердость и антикоррозийная стойкость достигаются за счёт специальной обработки и добавлением соответствующих химических элементов. Мартенситная твёрдость в зависимости от содержания углерода может достигать достаточно высоких значений по основным шкалам оценки.

Мартенситное превращение

Данный процесс протекает в стали при высоких скоростях охлаждения. Оно должно быть непрерывным в течение всей процедуры. Мартенситное превращение в стали основано на полиморфном превращении двух аллотропических модификациях железа (альфа-железа Fea и гамма-железа Feg). Обладая температурным полиморфизмом, оба эти вида железа имеют свои кристаллические решётки. Первое формируется в объёмно-центрированную кубическую решётку. Второе в гранецентрированную кубическую решётку. При нагреве стали до 911 °С вплоть до температуры плавления 1593 °С наблюдается устойчивость альфа-железа. При охлаждении со скоростью, превышающей критическую, проявляется эффект преобразования. В этот период аустенит превращается в мартенсит. Механизм этого процесса обладает следующими особенностями:

- Бездиффузионный характер проявляется благодаря существующему сдвиговому механизму. Благодаря ему атомы кристаллической решётки смещаются на небольшое расстояние, которое по величине меньше межатомных связей. Происходит изменение формы кристаллической решётки. Самодиффузии атомов железа не происходит.

- Образовавшиеся кристаллы мартенсита приобретают геометрическую форму пластин. К краю пластины наблюдается уменьшение линейного размера. Поэтому мартенситная структура кристаллов называется игольчатая. Процесс образования пластины заканчивается в двух случаях: на границе зерна аустенита, или при её изломе. Последующие пластины будут образовываться под углом 60° или 120°. Такое образование называется когерентный рост, который протекает при минимальной поверхностной энергии. Однако из-за различия структуры и объёма аустенита и мартенсита в стали наблюдается возникновение больших напряжений. Они достигают величины предела текучести аустенита. Это приводит к отрыву решётки мартенсита от решётки аустенита и когерентность нарушается, что приводит к остановке роста кристаллов.

- Абсолютные смещения атомов при мартенситном превращении могут достигать относительно больших размеров в межатомных связях (по сравнению с макроскопическими размерами). Это является следствием действия сдвигового механизма. Происходит изменение формы аустенита и образования на поверхности характерной игольчатой структуры.

- Несмотря на разницу кристаллических решёток мартенсита и аустенита, между ними существует некоторое кристаллическое соответствие. Оно выражается в ориентационном сходстве.

- Наиболее часто встречающейся формой кристалла после мартенситного преобразования является пластина или так называемая линза. Толщина каждой из них сравнима с остальными геометрическими размерами, сохраняя сложное внутреннее строение. Полученная форма мартенситного кристалла при превращении сохраняет минимум упругой энергии.

- Процесс образования кристаллов протекает при очень высоких скоростях. Она может достигать 1000 м/с. По результатам проведенных оценок время формирования кристаллов при мартенситном превращении не превышает 10 -7 секунды. Это усложняет процесс контроля над образованием мартенсита.

- Сам процесс мартенситного превращения протекает только при быстром непрерывном охлаждении. Температура мартенситного превращения зависит от марки стали (то есть её состава). Температуру начала образования мартенсита обозначают индексом Мн, а температуру конца Мк. Этот температурный интервал в основном зависит от количества, содержащегося в стали углерода. Он не зависит от скорости процесса охлаждения.

Процесс мартенситного превращения не заканчивается полным образованием мартенсита. В стали остаётся остаточный аустенит. Его количество повышается при снижении точки начала превращения.

Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

Мартенсит, условием для появления которого служит мартенситное превращение, является характерным образованием для сплавов, содержащих от 11 до 17% хрома и не менее 0,15% углерода. В состав таких сплавов, кроме того, входят никель, вольфрам, молибден и ванадий (их количество очень незначительно).

Мартенситная сталь марки 10Х13 используется в изделиях, подвергающихся воздействию слабоагрессивных сред

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Различные типы мартенсита, образующиеся при закалке аустенита

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

Оптическая микрофотография мартенсита пластинчатой структуры

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

Оптическая микрофотография мартенсита рееечной структуры

При определенных условиях (в частности, когда интервал температур начала и завершения мартенситного превращения слишком большой) в сталях может сформироваться мартенсит обоих типов. Высокая температура приводит к снижению прочности аустенита, поэтому структура мартенсита, формирующегося при этом в сплаве, имеет реечную форму. При понижении температуры, когда прочность аустенита возрастает, в стали формируется мартенсит пластинчатого типа.

Существует определенная категория низкоуглеродистых сталей, в которых практически нет остаточного аустенита, а сформировавшийся мартенсит имеет только реечную форму. Температура, при которой в таких сталях наблюдаются мартенситные преобразования, составляет около 4000 С.

Особенности мартенситного превращения в сталях

Условием для такого явления, как мартенситное превращение, выступает не фиксированная температура, а определенный температурный промежуток. Верхняя граница этого интервала соответствует температуре, которая меньше температуры начала аустенитного распада на несколько сот градусов. Окончание данного процесса происходит при температуре, которая значительно ниже комнатной. Такие условия формирования мартенсита связаны с тем, что при этом в структуре сплава присутствует еще и остаточный аустенит.

Количество мартенсита в структуре стали можно увеличить, если подвергнуть сплав пластической деформации. Это необходимо делать при температурном режиме, требующемся для мартенситного превращения. Аустенит может превращаться в мартенсит и в том случае, если сплав подвергается пластической деформации и при комнатной температуре.

Схема изменений мартенсита в процессе нагрева

Рассматриваемое образование в структуре стали может принимать форму, которая называется мартенсит отпуска. Условиями для его формирования является нагрев сплава до температуры, которая ниже, чем температура преобразования феррита в аустенит. Характерной чертой процесса, при котором образуется мартенсит отпуска, является то, что мартенсит, имеющий игольчатую или пластинчатую форму, превращается в карбидные включения сферической конфигурации.

Суть преобразования начальной структуры сплава в мартенситную заключается в том, что молекулы в составе кристаллов такого сплава начинают упорядоченно передвигаться, меняя свое расположение относительно друг друга и, соответственно, формируя кристаллические решетки новой конфигурации. Таким образом, происходит не разрушение, а только деформация ячеек кристаллической решетки, что и приводит к образованию новой структуры сплава.

Образование кристаллов мартенсита в зерне аустенита

Для мартенситного преобразования структуры сплава, при котором происходит не разрушение, а видоизменение кристаллических решеток ячеек, формирующих его структуру, требуется очень незначительное количество энергии. Это способствует тому, что такие изменения происходят с высокой скоростью. Результаты подобных преобразований, а также условия их протекания позволяют эффективно менять характеристики сплавов, в которых они происходят, используя для этого методы термического или механического воздействия.

Свойства сталей с мартенситной структурой

Стали с мартенситной структурой, кроме высокого содержания углерода, характеризуются также наличием в составе хрома. Такие стали нередко легируются элементами, которые способны обеспечить высокую жаропрочность металла (вольфрам, молибден, ниобий и др.).

Химический состав хромистых мартенситных сталей

Стали, внутреннюю структуру которых формирует мартенсит, отличаются следующими особенностями:

- высокой коррозионной устойчивостью по отношению к повышенной влажности, щелочным и кислотным средам;

- высокой жаропрочностью (если сплавы данной категории подвергнуть закалке при температуре 10500, а затем выполнить отпуск на троостит или сорбит);

- такой полезной характеристикой, как самозакаливание;

- высокой твердостью при достаточно невысокой пластичности (что характерно, на твердость мартенсита, которой изначально обладают такие сплавы, практически не оказывают влияние легирующие элементы, вводимые в их состав);

- повышенной устойчивостью к воздействию водорода (этим отличаются отдельные марки таких сталей, в частности Х5М, Х5ВФ и Х9М);

- устойчивостью к обработке резанием из-за высокой твердости.

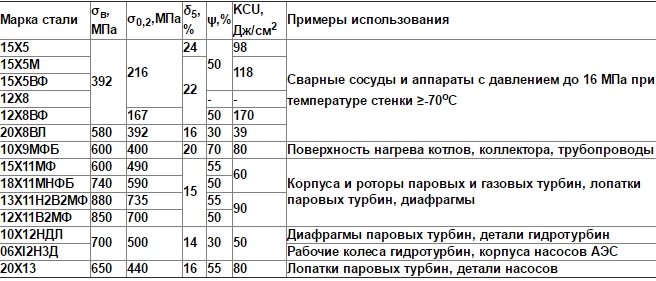

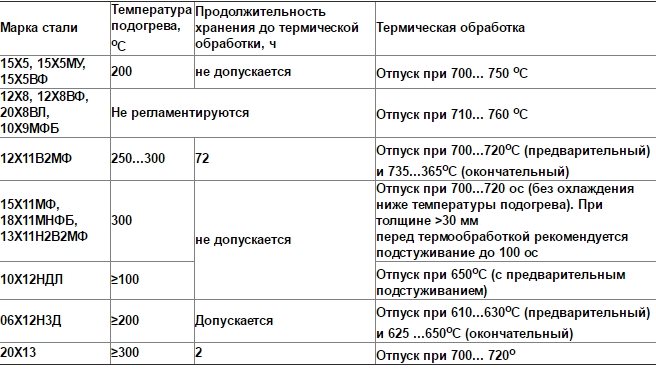

Механические свойства мартенситных сталей

Поскольку стали с мартенситной структурой после их закалки становятся очень хрупкими и склонными к разрушению, технология их сварки значительно усложняется. Выполнять эту процедуру можно только после того, как изделие из такой стали нагреется до 200–4500, при этом важно, чтобы температура окружающего воздуха была выше нуля. Кроме ручной дуговой сварки, проводимой с использованием электродов, покрытых специальными составами, для соединения изделий из таких сплавов применяют следующие технологии:

- электрошлаковую сварку;

- сварку в среде аргона; .

- Изготовление столовых приборов и кухонной посуды;

- Производство хирургические и стоматологические инструменты;

- Изготовление деталей, которые работают в условиях высоких эксплуатационных нагрузок (пружины, ножницы, промышленные ножи);

- Автомобилестроение, транспортная и дорожно-строительная техника;

- Инструментальное производство отвёрток, плоскогубцев, степлеров и т.д.

- Все мартенситные марки сталей являются магнитными, причём как в отожжённом, так и в закалённом (термообработанном) состоянии.

Рекомендуемые режимы сварки мартенситных сталей

Если говорить о сферах применения, то стали мартенситной группы используют для производства таких изделий, как:

Среди основных задач термической обработки сталей - повышение их прочностных показателей. При этом мартенсит считается одной из главных целей, которые преследуются специалистами по термообработке. Что же представляет собой мартенсит и почему закалённая мартенситная структура является причиной увеличения твёрдости многих марок сталей?

Структура и свойства мартенсита

Один из великих периодов изменений в цивилизации начался тогда, когда железо заменило бронзу. Тем не менее, было совершенно неизвестно, что именно придавало металлу ценные свойства, и на протяжении веков методы производства высококачественной стали хранились почти в алхимических секретах. Очевидно, что железо было основным компонентом, но эмпирически были обнаружены множество других незначительных добавок, для чего применялись экзотические способы охлаждения до комнатной температуры раскаленного докрасна металла.

Окончательно железо заменило бронзу примерно после 1200 г. до н.э. Тогда же было выяснено, что чистое железо - не очень полезный материал: оно мягкое и легко ржавеет. Правда, в Индии, близ Дели, стоит так называемая кутубова колонна, которая каким-то неизвестным образом была изготовлена из чистого железа, и она действительно проявляет высокую антикоррозионную стойкость, но это уже совсем другая история.

Растворяя в железе углерод, можно получить твёрдый, но и очень хрупкий чугун, поэтому такой способ упрочнения не годится. Поэтому поиски наилучшей технологии повышения твёрдости, при сохранении удовлетворительной пластичности, продолжились.

Но не всё оказалось таким однозначным. По мере развития процессов химического анализа выяснилось, что различные стальные сплавы с очень похожим составом обладают совершенно разными механическими свойствами. Химия оказалась неспособной разрешить эту загадку, ответ пришёл из совершенно другой области науки - оптики.

В 1890 году Адольф Мартенс – немецкий специалист в области металлографии, исследуя микроструктуру стали, обнаружил невидимые невооружённым глазом множество различных узоров. Им было установлено, что более твёрдые стали имеют полосчатые области, состоящие из разноориентированных микрокристаллических фаз, в то время как материалы более низкого качества обладают слабой когерентной структурой. Такие узорчатые в честь их первооткрывателя и были названы мартенситными.

Осознание того, что микроскопическое формирование структуры стали может быть столь же важным, как и её состав, стало переломным моментом в металлургии. Так родилось новое научное направление - металлография", были открыты и изучены сотни материалов с мартенситной морфологией.

Морфология мартенсита - это термин, используемый металлургами для описания изучения формы, размера, текстуры и фазового распределения физических объектов. Мартенсит можно наблюдать в микроструктуре в двух совершенно разных формах - реечной или пластинчатой - в зависимости от содержания углерода.

Пластинчатый (двойниковый) мартенсит

Пластинчатые мартенситные структуры отличаются повышенной прочностью, но имеют тенденцию быть более хрупкими. На микроснимках, полученных с помощью электронных микроскопов, хорошо прослеживаются области такого мартенсита, имеющие форму линз. Для сталей, содержащих менее 0,60 % углерода, длинные тонкие пластины двойникового мартенсита часто сгруппированы в пакеты.

По мере увеличения процентного содержания углерода, так называемые высокоуглеродистые двойники мартенсита, начинают замещать дислокации внутри пластин. Это преобразование сопровождается объёмным расширением, создавая остаточные напряжения (в дополнение к деформациям) из-за внедрения атомов растворённого вещества. Уровень внутренних напряжений, способствующих повышению твёрдости стали, не должен превышать предела её прочности, иначе вероятно растрескивание стального изделия.

Реечный (дислокационный) мартенсит

Реечный мартенсит ассоциируется с высокой ударной вязкостью и пластичностью, но одновременно и с низкой прочностью. В низкоуглеродистых сталях реечные мартенситы в качестве субструктуры содержат дислокации высокой плотности.

Многие реечные мартенситы состоят из двойниковой субструктуры, а не из дислокаций высокой плотности. Кроме того, на границах раздела двойников обнаруживаются наноразмерные выделения, сцепляющиеся с ферритной матрицей. Это явление характерно не только для сталей, но и для титановых сплавов, а также других металлов, которые имеют объёмно-центрированную кристаллическую решётку.

Мартенситное превращение в сталях

Мартенситное превращение, хотя и не мгновенное, происходит значительно быстрее, чем контролируемые диффузией процессы. В числе таких процессов - образование феррита и перлита. Их химический состав существенно отличается от аустенита, из которого они произошли. Таким образом, структура мартенсита - это метастабильное, вызванное деформацией состояние, в котором находится сталь. Результирующая твёрдость определяется, в первую очередь, процентным содержанием углерода.

Интенсивность мартенситного превращения также зависит от содержания углерода в стали. Увеличение данного показателя в аустените снижает температуры мартенситного превращения, что приводит к трудностям в превращении всего аустенита в мартенсит. Диапазон температур мартенситного превращения особенно важен при сварке, поскольку определяет состояние остаточных напряжений в свариваемых заготовках. Эти температуры для каждой конкретной марки могут быть рассчитаны, а для наиболее часто используемых марок приводятся в справочниках.

Особенности и сферы применения мартенситных сталей

Состав и свойства мартенситной стали дают ей однозначные преимущества при использовании в напряжённых конструкциях. Вследствие особенностей химического состава правильно подобранным режимом термической обработки и старения (либо отпуска) обеспечивается её закалка и упрочнение.

Нержавеющие стали мартенситного класса характеризуются высокой прочностью и твёрдостью в термически обработанном состоянии. Наибольшее применение находят сплавы, которые содержат 11…17% хрома, 4…15% молибдена, 1,2% углерода и никеля, 0,15…0,63% углерода. По сравнению с другими типами нержавеющей стали пониженное содержание никеля делает стали мартенситного класса менее устойчивыми к коррозии. С другой стороны, высокий процент углерода приводит к тому, что мартенситная сталь имеет весьма прочную молекулярную структуру. Особой прочностью, в том числе, и при ударных нагрузках обладают комплексно легированные мартенситостареющие стали.

Обычно рассматриваемые металлы поставляются в отожжённом состоянии, что удобно для проведения операций пластического формоизменения - вырубки, гибки, вытяжки или выдавливания. После деформации, если требуется, можно выполнять и последующую термообработку, в результате которой механические свойства стали достигают необходимых значений. Исключение составляют марки, подвергающиеся предельно возможным степеням деформации, когда предел прочности увеличивается вследствие деформационного упрочнения.

Все стали, содержащие мартенсит, должны быть отпущены. Дело в том, что закалённый мартенсит образует твердую хрупкую микроструктуру, поэтому следует обеспечивать тонкий баланс, необходимый между прочностью и ударной вязкостью. При отпуске мартенсит частично разлагается на феррит и цементит. Отпущенный мартенсит не такой твёрдый, как только что закаленный, однако он практически сохраняет свою исходную твёрдость, приобретая более мелкозернистую структуру.

Образование мартенсита не ограничивается только сталями. Ряд сплавов также отличается кристаллографическими изменениями аналогичной природы.

Читайте также: