Крышки цилиндров дизеля конструкция и устройство кратко

Обновлено: 05.07.2024

Крышка цилиндра, являющаяся одним из элементов остова дизеля, служит для плотного закрытия цилиндра, образования камеры сгорания (вместе с днищем поршня и стенками втулки), размещения клапанов и форсунки.

У четырехтактного дизеля крышка состоит из днищ нижнего огневого 1 (рис. 5.1а) и верхнего 3, соединенных вертикальными стенками и стаканами для форсунки 5, клапанов впускных 4, выпускных 6, пускового и предохранительного. В крышке имеются воздушные и газовые каналы и полость охлаждения.

Крышки четырех- и двухтактных дизелей с прямоточно-клапанной продувкой конструктивно подобны. Конструкции крышек двухтактных дизелей с контурной продувкой более простые, так как в них отсутствуют впускные и выпускные клапаны.

Условия работы крышки - она подвергается воздействию больших механических и термических нагрузок.

Механические нагрузки возникают под давлением газов и силы затяга крепежных шпилек. Под действием этих сил крышка изгибается. Опасным, как правило, является сечение, проходящее через отверстия для клапанов.

Термические нагрузки обусловлены непосредственным соприкосновением огневого днища крышки с горячими газами. Нагрев днища снижает его прочность, а температурный перепад по толщине вызывает термические напряжения.

К конструкции цилиндровой крышки предъявляются следующие основные требования:

- возможно меньшие напряжения в огневом днище;

- свободное расширение наиболее нагретых частей;

- простая и симметричная форма для обеспечения равномерного распределения температур и снижения напряжений от неодинаковой скорости нагрева и остывания отдельных стенок;

- большие проходные сечения газораспределительных клапанов;

- оптимальная форма камеры сгорания в соответствии с принятой системой смесеобразования и схемой газообмена;

- должна способствовать уменьшению тепловых нагрузок верхнего пояса цилиндровой втулки.

Материал для изготовления крышек МОД (малооборотные) - легированная сталь (молибденовая или хромоникелевая), крышек СОД(среднеоборотные) - легированный чугун с присадками молибдена, хрома, никеля или серый чугун. Огневую часть составных крышек изготавливают из легированной стали, верхнюю - из чугуна или углеродистой, а шпильки СОД - из легированной стали и др.

По конструкции различают цилиндровые крышки цельные и составные. Крышка может быть четырех-, шести-, восьмигранной или круглой. Многогранная и круглая формы крышки дают возможность расположить крепежные шпильки по окружности, увеличить их число и уменьшить диаметр, а, следовательно, уменьшить прогиб участков крышки между шпильками и усилие затяга шпилек.

Форму огневого днища выбирают из условия обеспечения качественных процессов смесеобразования и газообмена с учетом возникающих в нем напряжений (напряжения растяжения нежелательны).

Охлаждается крышка водой, подводимой из фланцевой части цилиндровой втулки или из зарубашечного пространства у дизелей ранней постройки. Поток воды последовательно охлаждает огневое днище, стаканы форсунки и клапанов (часто непосредственно седла клапанов), каналы для газа и воздуха (см. рис. 5.1 а). Для улучшения охлаждения наиболее нагретых поверхностей отливают в крышке направляющие стенки, устанавливают специальные патрубки или сопла. Вода из крышки отводится из наиболее высокой точки полости охлаждения, что предотвращает образование застойных зон, воздушных и паровых мешков.

Конструктивные способы снижения механической и тепловой напряженности цилиндровой крышки.

Снижение термических напряжений достигается уменьшением толщины тепловоспринимающей стенки огневого днища и его интенсивного охлаждения. Вода в крышку поступает по круговому кожуху 7. Часть воды поступает в полость между огневым и промежуточным днищами, часть - на охлаждение седел клапанов. Затем вода в верхнюю полость крышки проходит по каналу вокруг стакана форсунки.

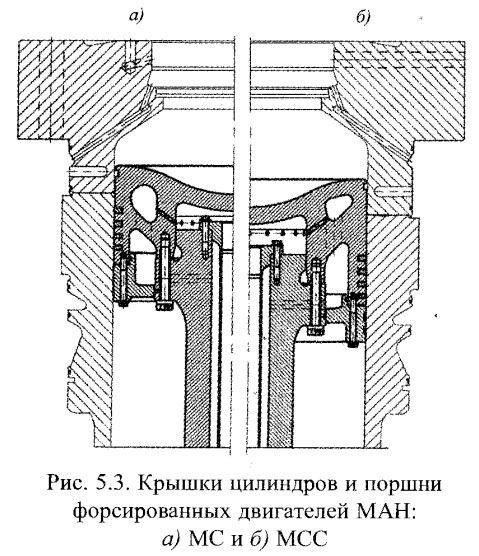

В конструкции крышек современных форсированных двигателей в связи с ростом тепловых нагрузок промежуточное днище устранено, и огневое днище воспринимает все механические и тепловые нагрузки. Поэтому его толщина увеличена, но для снижения тепловых напряжений близко к тепловоспринимающей поверхности просверлены охлаждающие каналы (см. рис. 5.16). Охлаждающая вода циркулирует в наклонных а, радиальных б и вертикальных с сверлениях. Вследствие близкого расположения охлаждающих каналов к огневой поверхности обеспечивается ее хорошее охлаждение, а температурные перепады концентрируются между каналами и огневой поверхностью. Температура основной массы днища (выше каналов) в крышке двигателя ZA40S остается приблизительно постоянной и относительно невысокой. Несмотря на возросший уровень нагрузок на огневое днище, его теплонапряженность осталась приблизительно на прежнем уровне (как в дизеле Z40/48), а максимальные механические напряжения снижены почти на 70%.

Увеличение толщины стенок и сверление в них охлаждающих каналов - основной способ снижения механической и тепловой напряженности тепловоспринимающих деталей в современных дизелях. Эффективное снижение напряженности крышек цилиндров в большинстве форсированных дизелей достигнуто их изготовлением в виде стальной кованой плиты с выточкой для камеры сгорания и интенсивным охлаждением с помощью системы сверленых каналов.

Важно отметить, что крышка имеет колпачковую форму. Это повышает жесткость конструкции, а главное, в ней размещается камера сгорания. Верхняя часть цилиндра перекрывается поршнем при его положении в ВМТ. В результате существенно снижается тепловая нагрузка верхнего пояса втулки, так как он подвергается воздействию газов на ходе расширения, когда их давление и температура сравнительно низкие. Для охлаждения бурта крышки (толстой вертикальной стенки колпака) ближе к огневой поверхности сделаны тангенциальные каналы - сверления, подобные сверлениям в бурте втулки.

Литература

Судовые двигатели внутреннего сгорания - Возницкий И.В. Пунда А.С. [2010]

В крышке цилиндра и ее надстройке (в закрытии крышки, в клапанной коробке) расположены элементы распределительного механизма - клапаны и рычаги привода клапанов с толкателями. Поэтому конструкцию этих элементов рассмотрим совместно с конструкцией крышек цилиндров.

Крышки служат для размещения впускных и выпускных клапанов, топливной форсунки и вместе с втулкой цилиндра и головкой поршня образуют рабочий объем цилиндра. Каждый цилиндр дизеля имеет индивидуальную крышку. При работе дизеля крышка испытывает высокое давление газов (до 12 МПа) и большие температурные напряжения, возникающие вследствие неравномерного нагревания и разной толщины отдельных частей крышки. Для снижения температуры и температурных напряжении внутренние полости крышки охлаждаются водой.

Крышки цилиндров отливают из высокопрочного чугуна. В них имеются каналы для поступления воздуха к впускным клапанам, для выхода отработавших газов от выпускных клапанов, полости для охлаждения днища крышки и газовыпускного тракта.

Крышка цилиндра дизеля 2А-5Д49. Днище крышки (рис. 78) в местах ,между клапанными и форсуночными отверстиями имеет меньшую толщину для более лучшего его охлаждения и более равномерного нагревания. В корпусе крышки 1 в чугунных направляющих втулках размещены два впускных 2 и два выпускных 5 клапана. Посадочные пояски выпускных клапанов покрыты жаростойким и износостойким кобальтовым сплавом. Для повышения долговечности вы-

Рис. 78. Крышка цилиндра с клапанным механизмом дизеля 2А-5Д49:

1 - крышка цилиндра: 2. .5 - впускной и выпускной клапаны; ,4 кольцо пружинное; 4 - седло: fi -закрытие крышки: 7 - крышка закрытия; ft - пружины клапанов;- 9 тарелка пружины с разрезными сухарями; 1" - рычаги клапанов: 11 - ось рычага: 12 опорная нставка: - толкатели рычагов; Н - -переходной патрубок; 15 - рычаг толкателя; М -- втулка гидротолка геля: 17 - упор; 1ft пружины: 19 -шариковый клапан; 20 толкатель; 21 -- колпачок: 22 - ролик: 2Л ось рычага; ц. а, г, с; - огиерегин; 6 -- полость выпуска газов: д - подоить подвода воздуха пускных клапанов в крашке установлены для них плавающие вставные седла 4, удерживаемые пружинными кольцами 3. Седла и стопорные кольца изготовлены из жаропрочных сталей.

На верхнюю плоскость крышки установлено закрытие 6, уплотненное резиновым кольцом и прижатое к крышке шпильками. В корпусе закрытия крышки на осях 11 с втулками установлены рычаги 10, каждый из которых открывает два одноименных клапана. Усилие от штанг 13 толкателей через шаровую головку передается на верхний конец рычага, заставляя его поворачиваться относительно оси 1/. При повороте рычаг передает усилие на стержни клапанов через гидротолкатели, вставленные в расточки рычага. Гидротолкатели устраняют при работе дизеля зазор между рычагом и клапаном и тем самым снижают шумность их работы. Сущность

Рис. 79. Привод клапанов крышки цилиндра дизеля ПД1М:

Каждый клапан удерживается в закрытом состоянии двумя пружинами §, расположенными между нижними опорными и верхними удерживающими тарелками. Верхние тарелки удерживаются на штоке клапанов с помощью двух разрезных сухарей. К закрытию 6 крышки присоединен переходной патрубок 14, соединяющий полость клапанной коробки с лотком дизеля. Сверху над клапанным механизмом установлена крышка 7 закрытия, уплотненная резиновым кольцом.

Клапанный механизм смазывается разбрызгиванием масла, поступающего из лотка дизеля. Из крышки цилиндра по отверстию в лотке и трубке в блоке дизеля масло стекает в картер. Охлаждающая вода поступает в крышку через отверстие а, а отводится через отверстие в.

Крышка цилиндра дизеля ПД1М. Крышка (рис. 79) имеет вид восьмигранной коробки с обработанными верхними и нижними плоскостями и двумя боковыми гранями. Снизу на днище крышки имеется кольцевой бурт, которым крышка уплотнена на втулке цилиндра. Для увеличения охлаждающей поверхности днища в зоне выпускных клапанов расстояние между отверстиями для них выполнены несколько большими, чем между отверстиями для впускных клапанов. Отверстия под клапаны имеют обработанные посадочные места. Для направления клапанов в отверстия крышки запрессованы чугунные втулки: длинные - для выпускных и короткие - для впускных клапанов. Сквозные отверстия в крышке служат для прохода штанг 1/, 12 толкателей. В центре крышки запрессована стальная втулка для установки форсунки. По наружному контуру крышки имеются восемь отверстий для прохода шпилек крепления крышки к блоку дизеля 1. Четыре шпильки служат для крепления клапанной коробки 6 и ее крышки. Внутри крышки проходит канал, идущий от ее днища к отверстию в приливе на боковой поверхности крышки. В прилив ввернут индикаторный кран.

Крышка охлаждается водой, поступающей от блока дизеля через шесть малых и два больших отверстия. Для распределения потока охлаждающей воды в отверстие, находящееся со стороны воздушного канала, запрессована чугунная втулка с диаметром проходного сечения 35 мм, а в отверстие со стороны выпускного канала - с диаметром 13 мм. Таким образом, основной поток воды поступает со стороны наименее нагретой части крышки. Омывая дно и стенки крышки, вода поднимается вверх, равномерно охлаждая крышку, и через отверстие попадает в вертикальный патрубок водяного коллектора.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Цилиндровая крышка.

1 — втулка клапана; 2 — полость охлаждения; 3 — посадочный пояс; 4 — посадочный пояс всасывающего клапана; 5 — поверхность крышки цилиндра в зоне высоких температур; 6 — посадочный пояс форсунки; 7 — посадочный пояс выпускного клапана.

Цилиндровая крышка представляет собой сложную деталь. По конструкции цилиндровые крышки могут быть одиночные или отлитые блоком на несколько цилиндров (головка блока). Во время работы крышка подвергается действию больших давлений и высоких температур газов, а также омывается охлаждённой водой, что вызывает в крышке механические и тепловые напряжения.

Характерными дефектами у цилиндровых крышек являются трещины со стороны камеры сгорания и пропуск газов из-под крышки через уплотнение.

Чугунные крышки с трещинами заменяют. При ремонте стальных крышек применяют сварку с подогревом до температуры 200- 400°С.

Изношенные гнёзда клапанов протачивают и развёртывают, а затем притирают по клапанам. Во время ТО крышек выполняют следующие работы:

- проверяют сопрягаемые пояса (посадочные места) под клапаны, форсунки, индикаторные краны, предохранительные и пусковые клапаны;

Для достижения герметичности между крышкой и втулкой цилиндра устанавливают прокладку или притирают сопрягаемые поверхности.

Головку блока уплотняют фирменной прокладкой, которую ставят на всю сопрягаемую поверхность блока. На одиночных цилиндровых крышках с давлением сгорания менее 11 МПа устанавливают красномедные прокладки, а при давлении Р> 11 МПа — прокладки из мягкого железа.

Перед установкой новых красномедных прокладок необходимо проверить высоту камеры сжатия и с учётом её рассчитать толщину прокладки.

Перед установкой крышки на место уплотнительную прокладку отжигают (паяльной лампой). Прокладка допускается составная из 2-3 частей, соединённых между собой замком (ласточкин хвост).

Дефекты посадочного пояса крышки устраняют шабрением. Устранив дефекты на посадочном поясе цилиндровой крышки, её притирают по месту.

Для достижения герметичности между корпусами различных клапанов и самой крышкой применяют два способа: ставят красномедные прокладки или притирают сопрягаемые поверхности. Прокладки изготавливают из листовой красной меди толщиной 0,5-1 мм. Прокладки перед постановкой обязательно должны быть отожжены, то есть нагреты до 500-600°С и охлаждены в воде, чтобы были мягкими и хорошо обжимались.

Перед притиранием осматривают сопрягаемые поверхности, чтобы убедиться в том, что проточка на станке для устранения раковин, забоин не нужна. Глубокие раковины и забоины можно устранить вручную шарошками.

Перед установкой цилиндровой крышки на штатное место на красномедную прокладку рекомендуется нанести тонкий слой масла с графитом с двух сторон.

Измерение высоты камеры сжатия в каждом цилиндре производят при помощи свинцовых кубиков размером 15 х 20 х 30 мм, или иных размеров в зависимости от высоты камеры сжатия. Для этого поднимают цилиндровую крышку на высоту 200-250 мм и кладут на край головки поршня свинцовый кубик в таком месте, против которого не было бы ни отверстий, ни выступов на крышке (возможны и другие способы). Затем вращают коленчатый вал дизеля так, чтобы поршень прошёл через ВМТ. Поршень, проходя через ВМТ, сожмёт свинцовый кубик до размера, равного высоте камеры сжатия. Затем кубик вынимают, измеряют микрометром его фактическую толщину и записывают в карту измерений.

Для дизелей типа VD 26/20AL и ЧН 40/46 измерение высоты камеры сжатия производят при снятой крышке и при положении поршня в ВМТ. Расстояние между поршнем при его положении в ВМТ и верхней кромкой втулки и будет фактической высотой камеры сжатия.

Перед установкой новой цилиндровой крышки следует проверить высоту камеры сжатия. Высота камеры сжатия может регулироваться:

Одновременно проверяют все цилиндровые шпильки, которыми будет крепиться крышка: нет ли на них забоин и трещин, все ли шпильки плотно ввёрнуты в гнёзда, не погнуты ли и т.д.

Затем осматривают отверстия для выхода воды из цилиндра в крышку, проверяют исправность резиновых прокладок, чтобы после постановки крышки не было течи воды.

До установки крышки гайки должны быть хорошо пригнаны по резьбе. Затяжку гаек следует проводить при помощи динамометрического ключа и согласно инструкции завода-изготовителя. После затяжки всех гаек проверяют пластинами щупа зазор между крышкой и блоком. Если зазоры в четырёх накрест лежащих местах не превышают 0,05-0,1 мм, то крышка поставлена правильно.

Важным элементом дизеля является крышка цилиндра, плотно закрывающая его. Крышка в комплексе с днищем и стенками представляют собой камеру сгорания. Крышка цилиндра д49 — самая нагружаемая часть системы. Она поддаётся влиянию механического и термического напряжения образовывающегося от напора газа, резкой смены температурного режима и монтажных работ.

Присутствующие перепады температур становятся основной причиной образования значительного температурного напряжения на днище, а как результат и большой жёсткостью крышки. Что касается напряжения, причиной которому являются газы и монтаж, но оно незначительное. Такой неодинаковый раздел жёсткости по днищу становится основной причиной концентрации деформации сжатия при работающем устройстве в самой уязвимой области, а именно на межклапанных перемычках (МП).

При работающем дизеле, некоторый процент такой деформации (в состоянии релаксации) преобразовывается в пластическую и на крышке МП возникает напряжение растяжение. Их значение непосредственно зависит от температуры днища, используемого сырья, периода функционирования устройства, имеющихся объёмов жидкости, величины накипи и присадок в соответствующих системах.

Большое влияние на прочность днища имеет процесс, при котором огневое днище крышки соприкасается с высокотемпературными газами, образуя при этом термическую нагрузку, которая снижает эксплуатационные показатели днища.

Крышка цилиндра дизеля для двухтактной модели отличается от четырёхтактного дизеля своей более простой конструкцией, ведь их устройством не предусмотрено наличие клапанов для впуска и выпуска. В общем, данные два вида устройств конструктивно схожи.

Для четырёхтактного дизеля устройство представляет собой: огневое днище (верхнее и нижнее) соединяющиеся вертикальными стенками, несколько разновидностей клапанов. На самой крышке имеются клапаны воздушные и газовые, охладительная полость. Газы различной температуры предопределяют и достаточно широкий диапазон t o крышки.

Особенности устройства

Крышки цилиндра могут изготавливаться из серого чугуна, стали или чугуна, которые в своём составе кроме стандартного набора примесей имеют и дополнительные, посредством которых возможно достижение необходимых физических и механических свойств сырья. В чугун дополнительно добавляются присадки в виде хрома, никеля и молибдена. Как правило, для верхней части применяется чугун, для огневой — сталь.

Конструкция крышек данного типа приятно удивляет своим разнообразием:

Крышка цилиндра 5д49 круглой формы или с многочисленными гранями позволяет прикрепить крепёжные шпильки по кругу. Правильно откорректировав их количество, диаметр устройства можно сделать меньше, а затяг шпилек — усилить.

Охлаждается крышка цилиндра 5д49 водой, которая подаётся из цилиндровой втулки, а именно её фланцевой части. Если в эксплуатации находится дизель не нового поколения, то в них вода поступает из зарубашечного пространства.

Огневое днище — то, что первое в очереди на охлаждение, далее уже охлаждению подлежат форсунки, клапаны и иные части системы. Для организации более эффективного процесса остужения крышки оснащаются направляющими стенками и встроенными патрубками.

Конструкцией системы предусмотрено исключение образования паровых и воздушных мешков, застойных зон. Достигается это благодаря стеканию воды из крышки с самой высокой точки.

Д49 — один из типов крышки дизелей

Д49 — крышка цилиндра дизелей, для изготовления которой используется чугун (легированный). Конструкция данного типа крышки представляет собой клапаны впускные и выпускные в количестве две единицы. Данные клапаны для продуктивного выполнения возложенных на них функций производятся из жаропрочной стали.

Рабочая фаска с наплавкой — неотъемлемая часть выпускных клапанов. Что касается впускных клапанов, то их фаска разработана специально для дизелей, цилиндровая мощность которых 184 кВт и больше.

Благодаря острым кромкам, которыми обладает скребок, и при помощи направляющих втулок затраты масла можно значительно снизить. Дизель д49, который сегодня часто эксплуатируется, может не иметь втулок из металлокерамики и фторопластовых колец.

Оптимальные зазоры в комплексе с хромированным штоком клапана позволяют значительно повысить функциональность клапана. Управлять клапанами возможно при помощи гидротолкателя. Данное устройство устанавливается в расточках рычагов.

Крышки цилиндра дизеля 5д49 имеют особую конструкцию, которая отличается наклоненными форсунками, расположенными за пределами масляной полости крышки. Такое строение предоставляет возможность проводить её обслуживание без снятия крышки кожуха.

Каждая крышка цилиндра 5д49 оснащена индикаторным краном, который используется для продувки камер сгорания и осуществления замеров давления газов в цилиндре.

Нюансы ремонта дизелей Д49

Ремонт крышки цилиндра дизеля д49 включает в себя притирку клапанов, замену направляющих втулок и регулировку тепловых зазоров. В обязательном порядке дно крышки цилиндров 5д49 подлежит очистке.

Каналы, по которым заходит и выходит газ, очищаются от нагара, а полости крышки от накипи. Также крышка цилиндра 5д49 подлежит дефектации.

Очень важно в процессе смотра выявить все имеющиеся трещины, для чего крышка цилиндра 5д49 обдаётся 5 минут водой под давлением. Проступающая вода в процессе опрессовки свидетельствует о необходимости замены пробок.

Если огневая поверхность днища или области, где запрессовываются втулки направляющих клапанов, имеют трещины, то данная крышка подлежит обязательной замене на новую. Иные трещины могут быть заварены, но только по установленной заводом-производителем технологии.

По окончанию проведения всех работ, после обработки швов, крышка цилиндра 5д49 повторно проверяется под водяным напором. Проверке подлежит и осевой ход седла, крышки цилиндра дизеля 5д49 проверяются на наличие механических повреждений, прогаров и иных дефектов.

Выявление любых дефектов или отклонений от норм требует немедленного восстановления до допустимых параметров или замены на новое изделие.

Цилиндровая крышка дизеля типа Д49

Конструкция крышки цилиндров дизеля должна:

- иметь min напряжением в огневом днище;

- обладать свободным расширением самых нагреваемых частей;

- быть простой и симметричной формы, которая бы смогла равномерно распределять температуру и снижать напряжение;

- содействовать минимизации теплового влияния от верхнего пояса цилиндровой втулки;

- быть оснащена газораспределительными клапанами с сечениями значительных размеров;

- иметь идеально подходящую форму камеры сгорания.

Крышка цилиндра 5д49 обладает посадочными поясками выпускных клапанов, которые для обеспечения длительной эксплуатации покрываются кобальтовым сплавом, который более жаро- и износостойкий. В некоторых местах днище крышки не такое толстое как в остальных, что гарантирует равномерный нагрев и скоростное охлаждение.

Читайте также: