Кратко изложите существующие способы формования бетонной смеси

Обновлено: 08.07.2024

Различные технологические задачи обработки бетонной смеси могут быть сведены к двум основным: 1) создание равномерной структуры бетона и 2) достижение его максимальной плотности. Первая задача решается путем эффективного перемешивания компонентов смеси, вторая — различными способами ее уплотнения.

Формуемость бетонной смеси. При уплотнении бетонной смеси большое значение имеет ее формуемость, которая, характеризует способность смеси перемещаться и принимать любую форму под влиянием собственного веса и внешних динамических воздействий.

Внутри бетонной смеси действуют силы тяжести, силы трения и сцепления между частицами. Сила тяжести действует всегда в вертикальном направлении, другие силы — в разных направлениях, противодействуя силе тяжести и придавая смеси определенную структурную связанность, вследствие чего смесь не может самоуплотняться,.

При повышении жесткости бетонной смеси увеличиваются силы внутреннего сопротивления, поэтому чем более жесткой является смесь, тем большими должны быть усилия внешнего воздействия для ее уплотнения.

При формовании железобетонных изделий, особенно из малоподвижных и жестких смесей, осуществляется интенсивное уплотнение смеси путем принудительного сближения частиц заполнителя.

При уплотнении происходит деформация смеси, которая в общем случае слагается из следующих элементов:

Необратимой деформации смеси вследствие более компактного расположения зерен смеси и лучшего заполнения межзерно - вого пространства;

Необратимой деформации цементного теста благодаря отжа - тию из него части свободной воды;

Упругой обратимой деформации отдельных зерен и воздушных пузырьков, находящихся в бетонной смеси.

Величина деформации смеси зависит от вида и интенсивности уплотнения.

Основным техническим показателем формуемости является подвижность бетонной смеси (техническая вязкость), которая косвенно отражает величину внутреннего трения и способность смеси преодолевать сопротивление движению. Для измерения степени подвижности бетонной смеси (ее пластичности или жесткости) применяют различные приборы: стандартный конус,- прибор Скрамтаева, технический вискозиметр, вибровискозиметр Десова и др.

Существующие способы оценки подвижности бетонной смеси можно разделить на две группы, характеризующие свойства смеси в статическом состоянии и свойства ее при вибрировании (или встряхивании). К первой группе следует отнести давно применяющийся метод характеристики формовочных свойств смеси осадкой стандартного конуса, а также другие приборы. Ко второй группе относятся методы, основанные на измерении времени растекания конуса в равновеликий куб или цилиндр, на определении коэффициента уплотняемости и др.

Подвижность бетонной смеси представляет собой сложное понятие, зависящее от состава смеси, количества воды, дозировки и тонкости помола цемента, крупности и формы заполнителей, наличия добавок, а также от ряда других факторов. Вследствие большого числа факторов степень подвижности бетонной смеси, определенная приборами, дает лишь приближенное представление о физических явлениях, происходящих при уплотнении, так как при одном и том же показателе подвижности различные по составу смеси формуются неодинаково.

Степень уплотнения смеси. Тщательное уплотнение бетонной смеси имеет большое значение. Чем плотнее бетон, тем он прочнее при прочих равных условиях; недоуплотнение на 10% может более чем на 50% снизить прочность бетона.

Показатель степени уплотнения бетонной смеси или Коэффициент уплотнения КуПЛ представляет собой Отношение фактического объемного веса уплотненной бетонной смеси к теоретическому объемному весу, подсчитанному в предположении отсутствия в ней воздуха.

Подсчет теоретического объемного веса может быть сделан по формуле

Где Ус—теоретический объемный вес бетонной смеси, Кг/л;

Ц, П, Щ, В—расходы цемента, песка, щебня - и воды на один замес, Кг;

7ц- Тп. Тш —удельные веса цемента, песка и щебня, Кг/л.

При применении крупного заполнителя, имеющего значительное водопоглощение (свыше 5%), в приведенную формулу необходимо вводить соответствующую поправку.

Деформативность уплотненных смесей. Характеристика формовочных свойств бетонной смеси только по степени ее подвижности в рыхлом, неуплотненном виде недостаточна для оценки пригодности смеси к формованию в различных технологических условиях. Необходимы также характеристики механических свойств уплотненных смесей — их прочности и деформа - тивности, характер деформаций при сжатии, растяжении, отрыве от металлической поверхности и сдвиге по поверхности [91].

Пределы изменения основных механических характеристик уплотненных жестких бетонных смесей определяются следующими цифрами (кг/см2):

Сжатие. . 0,5—4,0

Растяжение. . . 0,013—0,061

Отрыв по поверхности. 0,011—0,046

Сдвиг по поверхности. . 0,010—0,040

Механические свойства смесей должны учитываться при осуществлении различных технологических приемов, режимов обработки, при назначении параметров формовочного оборудования и т. п.

Недостаточная прочность уплотненных смесей приводит к дефектам при немедленной распалубке изделий, при транспортировании свежеотформованных изделий, при ускоренных режимах тепловой обработки и воздействии высоких температур. При формовании имеет большое значение соответствие прилагаемых усилий деформативным свойствам смеси; с учетом их следует назначать параметры прокатных установок, бетоноукладчиков, разравнивателей и устройств для распалубки и отделения от свежесформованных изделий бортовой оснастки, пустотообразователей, штампов, сердечников труб и т. п.

Выбор метода формования бетонных изделий, в частности, тротуарной плитки, определяет весь процесс изготовления. Это определенный комплекс технологических операций, осуществляемых поэтапно. Методы бывают:

- вибрационные (с объемной, поверхностной, глубинной, контактной вибрацией)

- безвибрационные (прессование, использование вакуума, роликовое, центрифугированное и литьевое формование)

- комбинированные (сочетание двух предыдущих методов)

На предварительном этапе подготавливаются формы. Они очищаются от предыдущей формовки специальными растворами, если это необходимо. Смазываются эмульсолом, антиадгезивными смазками, которые могут наноситься кистью или с помощью распылителя. Бетонная смесь закладывается в форму, специально предназначенную для каждого метода изготовления бетонных изделий.

Исходя из метода изготовления и промышленного ассортимента подбираются формы для бетона из определенного вида материала. В настоящее время применяются АВС-сополимерные формы, полиуретановые, поливинилхлоридные, силиконовые и формы из стекловолокна. В основном они применяются при вибролитьевом методе. Жесткие формы из металла или полиуретана применяются при вибропрессовании бетонной смеси, так как при этом способе формования на смесь воздействует не только вибрация но и сила давления.

Для того, чтобы смесь уплотнилась необходимо применить определенные механические усилия с использованием вибрации, прессования, утрамбовывания, вакуума или центрофугирования. Во время этого процесса частицы всех компонентов начинают сдвигаться и сцепляться. Самые распространенные способы формования предлагают уплотнение бетонной смеси с помощью вибропресса или в процессе самоуплотнения (под влиянием собственного веса, химических добавок) и вибрации при вибролитье. В зависимости от способа изменяется рецептура замеса и регулируется процесс уплотнения (время, сила воздействия, частота вибрации). Выбор способа формования бетонной смеси зависит от типа производственной линии, которую проектируют еще на начальном этапе организации своего бизнеса.

Полезные статьи

Как положить плитку в прихожей?

Керамическая плитка может внести живость в любой интерьер и сделать его более изысканным.

14. Формование железобетонных изделий

14.1. Технологические задачи формования.

14.2. Основные операции при формовании железобетонных изделий.

14.3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

14.4. Укладка и распределение бетонной смеси.

14.5. Способы укладки бетонной смеси.

14.6. Параметры устройств для укладки и распределения бетонной смеси.

Трудоемкость формования составляет около 40 % общих трудовых затрат в технологическом процессе производства сборных ЖБК.

Продолжительность цикла формования определяется, как правило, производительностью технологической линии. Целесообразность и экономическая эффективность принятого способа формования предопределяют показатели эффективности работы предприятия в целом.

14.1. Технологические задачи формования.

- Обеспечение равномерной структуры бетона;

- достижение максимальной плотности бетона;

- получение заданных размеров и формы изделия.

Для решения этих задач применяют:

- различные способы уплотнения;

- различные формы и формообразующие элементы.

14.2. Основные операции при формовании железобетонных изделий.

Процесс формования включает следующие операции:

- установку форм и формообразующих элементов;

- укладку бетонной смеси, ее распределение в форме;

- уплотнение бетонной смеси и заглаживание открытой поверхности;

- извлечение формообразующих элементов.

При формовании ЖБИ подвижность и жесткость бетонной смеси принимают в соответствии со способами и средствами формования такими, чтобы равномерно уплотнить бетонную смесь во всем объеме изделия. Степень уплотнения, которая характеризуется коэффициентом, К у должна быть не менее 0,96.

В заводском производстве сборных ЖБИ применяют разнообразные по своим формовочным свойствам бетонные смеси:

- от литых, ОК > 16 см

- до сверхжестких, Ж > 200 с.

14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

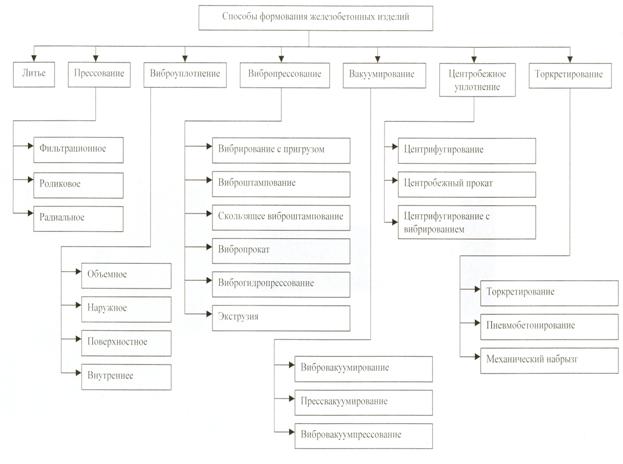

Рис. 72. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси

1) Формование методом литья.

- Основан на заполнении формы бетонной смесью, и ее распределении по поверхности формы, под действием собственной массы, без применения внешних силовых воздействий.

Методы литья применяются для формования изделий из весьма подвижных смесей (литых, текучих). Особое распространение данный способ получил в связи с применением пластификаторов и суперпластификаторов.

Способ литья отличается невысокой трудоемкостью и энергоемкостью.

2) Формование прессованием.

- Наиболее эффективно при использовании жестких и особо жестких бетонных смесей, которые обладают высоким внутренним трением, т. е. необходимо принудительное перемещение частиц для наиболее компактного их размещения в форме и уплотнения.

Принцип прессования положен в основу следующих способов формования :

- осевое и радиальное прессование (при изготовлении трубчатых конструкций);

Формование прессованием дает возможность получить плотные и прочные бетоны, но требует значительных энергозатрат.

3) Вибрационные способы уплотнения.

- Применяется для смесей подвижных, малоподвижных и умеренно жестких.

Основным средством уплотнения смеси является вибрирование для приведения ее в пластично вязкое состояние.

3.1) Объемное виброуплотнение.

- Формуют однослойные, многослойные плоские изделия, панели с пустотами и другие конструкции, изготавливаемые в формах.

3.2) Наружное виброуплотнение.

- Используется для уплотнения бетонной смеси через вибрирующие стенки форм при изготовлении изделий в вертикальном положении.

3.3) Поверхностное виброуплотнение.

- Характеризуется передачей колебаний бетонной смеси непосредственно со стороны открытой поверхности изделия при помощи вибрирующих плит, щитов, вибропротяжных устройств.

3.4) Внутреннее виброуплотнение.

- Осуществляется вибронаконечниками или вибрирующими сердечниками, вводимыми в бетонную смесь или заранее установленными в форму.

4) Формование способом вибропрессования.

- Представляет собой одновременное воздействие на бетонную смесь вибрации и давления. Позволяет формовать изделия из жестких бетонных смесей ( Ж=200 с.).

При формовании тонкостенных плитных конструкций используют:

- виброуплотнение с пригрузом;

Для изготовления трубчатых конструкций применяют виброгидропрессование.

5) Формование способом вакуумирования.

- Применяют данный способ для изготовления изделий из подвижных бетонных смесей. Сущность способа заключается в том, что уложенная в форму бетонная смесь предварительно уплотняется на виброплощадке. После чего бетонная смесь подвергается воздействию вакуумных устройств, приложенных к поверхности уплотняемого бетона или введенных внутрь его.

6) Формование способом центрифугирования.

- Применяют при изготовлении трубчатых изделий из подвижных бетонных смесей.

При использовании жестких смесей для формования трубчатых изделий диаметром d = 1200 – 2000 мм применяют центробежный прокат, когда бетонная смесь уплотняется не только за счет действия центробежных сил, но и за счет давления от приводного вала.

7) Формование торкретированием.

- Способ, при котором уплотнение достигается путем пневматического или механического нанесения слоев смеси толщиной до 20 мм на формуемую поверхность.

При необходимости изготовления тонкостенных конструкций и нанесения гидроизолирующих слоев на поверхность конструкции применяют пневмобетонирование , при котором бетонная смесь под давлением 0,7 МПа подается на формуемую поверхность. В данном случае применяются мелкозернистые бетоны.

Жесткие бетонные смеси с крупным заполнителем наносят на формуемые поверхности механическим набрызгом с применением специальной роторной установки.

Полученные бетоны обладают повышенной плотностью, прочностью, водонепроницаемостью и морозостойкостью.

14.4. Укладка и распределение бетонной смеси.

Укладка бетонной смеси и равномерное ее распределение внутри форм, по поверхности поддонов является важной технологической задачей, т. к. от этого зависит равномерность прочности по всей площади.

Укладка и разравнивание бетонной смеси является трудоемкой операцией, особенно при изготовлении изделий сложной конфигурации из жестких бетонных смесей.

Для укладки бетонной смеси используют:

Бункера и бетонораздатчики выдают бетонную смесь в форму, как правило, без разравнивания.

Бетоноукладчики имеют бункера, установленные на раме, и дополнительные устройства для распределения бетонной смеси в форме.

14.5. Способы укладки бетонной смеси.

Схемы укладки бетонных смесей:

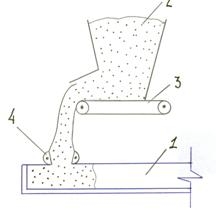

1) C вибронасадком.

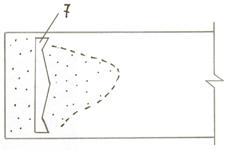

Рис. 73. Укладка бетонной смеси с вибронасадком:

1 – форма; 2 – бункер; 3 – ленточный питатель; 4 – вибронасадок

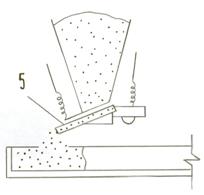

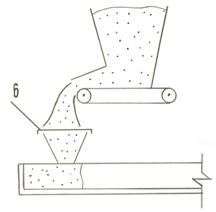

2) С вибролотковым питателем.

Рис. 74. Укладка бетонной смеси с вибролотковым питателем:

5 – вибролотковый питатель

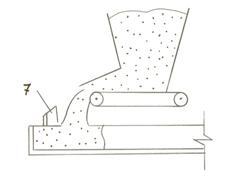

3) С плужковым разранивателем.

Рис. 75. Укладка бетонной смеси с плужковым разравнивателем:

7 – плужковый разравниватель

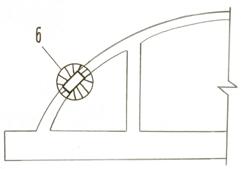

4) С поворотной воронкой.

Рис. 76. Укладка бетонной смеси с поворотной головкой:

6 – поворотная воронка

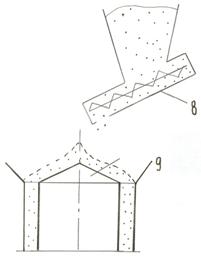

5) С винтовым питателем.

Рис. 77. Укладка бетонной смеси с винтовым питателем:

8 – винтовой питатель; 9 – распределительный конус

Для укладки бетонной смеси в линейные конструкции используется бетонораздатчик консольного типа СМЖ 71А :

Рис. 78. бетонораздатчик консольного типа СМЖ 71А:

1 – бункер V = 1,8 м 3 ; 2 – питатель ленточный; 3 – течка для выдачи смеси; 4 – поворотная платформа

Радиус выдачи смеси = 4400 мм.

Бетоноукладчики оснащают ленточными питателями, вибронасадками, вибропротяжными устройствами, поворотными воронками, плужковыми разравнивателями, вибролотками, которые позволяют равномерно распределить бетонную смесь в форме.

Схема бетоноукладчика:

Рис. 79. Схема бетоноукладчика:

1- малый бункер (для фактурного слоя); 2 – большой бункер;

3 – поворотная воронка; 4 – заглаживающий брус.

Эффективным способом транспортирования и укладки литых и подвижных бетонных смесей в вертикальные формы – кассеты – является система пневмотранспорта, включающая в себя камерный питатель, самоходный бетоноукладчик и бетоновод.

14.6. Параметры устройств для укладки и распределения бетонной смеси.

1) Полезный объем бункеров, при периодическом их заполнении:

где - пустотность бетонной смеси.

2) При непрерывном заполнении бункера: .

3) При формовании изделий из литых и подвижных бетонных смесей применяют бункеры с наклоном стенок 55 о – 65 о и сечением выходного отверстия 200х400 мм.

4) При формовании изделий из малоподвижных бетонных смесей применяют бункеры с наклоном стенок = 70 о и сечением выходного отверстия 400х500 мм.

- литье , экструзия, прессование, штампование, трамбовние, центрифугирование, вакуумирование, торкретирование, набрызг, зонное нагнетание.

4. Методы комбинированного воздействия

- вибропрессование, виброштампование, вибровакуумирование и др.

Вибрационные методы формования ЖБИ и схема оборудования.

Вибрационное формование – способ уплотнения вибрированием.

Вибрационное оборудование с :

· гармоническими круговыми колебаниями,

· гармоническими вертикально и горизонтально направленными колебаниями,

· гармоническими пространственными (многокомпонентные) колебаниями,

· негармоническими вибрационно-ударными колебаниями.

Схема виброплощадки СМЖ-200Г:

1 - правый привод; 2 - поперечный вал; 3 -левый привод; 4 - карданный вал; 5 - виброблок;

6 - опорная рама

Схема виброустановки с горизонтально направленными колебаниями:

1- вибровозбудитель; 2- форма; 3 - опоры формы

Установки с горизонтально направленными колебаниями эффективны при изготовлении длинномерных изделий с небольшим поперечным сечением из умеренно жестких бетонных смесей.

Ударные виброплощадки

Требуют небольшого расхода энергии, лучшие условия формования и возможность экономить до 20% цемента.

Поверхностное виброуплотнение

1- рама; 2-стабилизатор; 3 - виброблок; 4-вибронасадок; 5- ленточный питатель; 6- форма.

Невибрационные методы формования ЖБИ и схема оборудования.

· Формование методом литья -заполнение формы происходит от действия собственной массы без приложения внешних сил.

· Формование прессованием - эффективно при использовании жестких и особо жестких бетонных смесей, обладающих значительным внутренним трением и требующих принудительного перемещения частиц и больших энергозатрат.

· Центробежный способ -формования изделий производят из подвижных бетонных смесей на центрифугах, уплотнение происходит под действием центробежной силы.

· Метод торкретирования- нанесение смеси производится пневматическим или механическим путем.

Прессование

Принудительное перемешивание и взаимное сближение твердых частичек бетонной смеси.

Каждой бетонной смеси присуще свое оптимальное прессующее давление.

Прессование жестких смесей лучше проводить послойно.

Метод эффективен при уплотнении жестких мелкозернистых смесей и для изделий небольшой толщины

Метод текучего клина

Схема роликового формования цилиндрических изделий:

1-заглаживающий цилиндр; 2 - ролик; 3 - штанга; 4- лопатки; 5-распределительный диск; 6- наружная форма; 7 – поддон

Комбинированные методы формования ЖБИ и схема оборудования.

Формование вибропрессованием представляет собой одновременное воздействие на бетонную смесь вибрирования с давлением; такой вид формования изделий пригоден для жестких бетонных смесей (Ж~200 с). Формование тонкостенных плитных конструкций производят виброштампованием, вибропрокатом, виброуплотнение с пригрузом, вибровакуумирование с прессованием; для формования трубчатых конструкций применяют вибропрессование.

Вибропрессование или вибропрокат:

а) схема вибропроката на стане Козлова; б) силовой вибропрокат; в) вибробрус; г) скользящий вибросердечник; д) вибронасадка; е) пустотообразую-щая бетонирующая машина

Читайте также: