Испытания на воздействие пониженной температуры среды кратко

Обновлено: 05.07.2024

Испытаниям на воздействие пониженной температуры подвергаются как тепловыделяющие, так и нетепловыделяющие изделия. Целью испытаний является определение пригодности изделий к эксплуатации, транспортированию или хранению при воздействии пониженной температуры. В условиях воздействия пониженной температуры, а также после пребывания в указанных условиях проводят проверку значений параметров и (или) внешнего вида изделий для установления их соответствия требованиям.

Если некоторые узлы испытуемого устройства имеют более высокую температуру, чем устройство в целом, то целесообразно проводить испытания на воздействие предельной пониженной температуры. При испытании тепловыделяющихизделий на воздействие пониженной температуры перенос теплоты происходит от изделия через монтажное приспособление к стенкам камеры. Наихудшим вариантом охлаждения тепловыделяющего изделия в камере является тот, при котором теплообмен монтажного приспособления со стенками камеры за счет высокой теплопроводности является наиболее интенсивным.

При выборе объема камеры и, определения расположения изделий в ней необходимо учитывать, являются ли эти изделиятепловыделяющими или нет. Очевидно, что при испытании тепловыделяющих изделий их тепловое рассеяние будет влиять на процесс охлаждения. Испытания объектов, как правило, осуществляют без упаковки в готовом для эксплуатации состоянии.

Аппаратура, имеющая температуру окружающей среды, помещается в камеру с той же температурой.

Затем в камере устанавливается температура, равная заданной. Скорость понижения температуры не должна превышать 1 о С*мин -1 , причем она определяется как среднее значение за период не более 5 мин. Рекомендуемая продолжительность испытаний аппаратуры на хранение 16 или 72 ч, если в НТД не оговаривается другой период времени.

При испытании аппаратуры для оценки ее работоспособности в процессе эксплуатации она подвергается воздействию пониженной температуры до наступления температурного равновесия, после чего аппаратуру включают и проверяют значения параметров, предусмотренные НТД. Затем аппаратуру отключают и подвергают воздействию пониженной температуры в течение последующих 2 ч. По завершении указанной выдержки находящаяся в камере аппаратура включается вновь, и после достижения состояния установившегося режима проводятся измерения ее электрических параметров, проверка механических свойств и внешнего вида.

В заключение - аппаратура выключается и подвергается восстановлению. Температура постепенно повышается до значений, соответствующих нормальным атмосферным условиям. Аппаратура должна оставаться в камередо момента, когда температура в ней не превысит точки замерзания. Далее с аппаратуры любым способом (встряхиванием, обдуванием воздухом и т. д.) удаляются капли воды. После этого аппаратура находится в нормальных атмосферных условиях в течение времени, необходимого для достижения температурного равновесия.

Указанные испытания допускается совмещать с испытанием на воздействие изменения температуры среды.

Для конкретных типов аппаратуры могут оговариваться определенные отклонения от данной методики, касающиеся установления времени восстановления, проверки электрических параметров и механических свойств после периода восстановления и т. д.

Испытания на воздействие инея проводят в целях проверки способности изделий выдерживать приложение номинального электрического напряжения при конденсации на них инея. Испытания проводят в камере холода, обеспечивающей возможность установления температуры - (20±5)°С. Продолжительность испытаний составляет 2 ч, если иное время не указано в НТД. После извлечения изделия из камеры его помещают в нормальные климатические условия, подают на него электрическое напряжение и выдерживают до полного оттаивания инея. Время выдержки, питающие напряжения, методы контроля и другие параметры предусматриваются НТД на соответствующие изделия. Если в процессе выдержки изделия под электрическим напряжением в нем не произошло пробоя или поверхностного перекрытия, а внешний вид соответствует требованиям, НТД то его признают выдержавшим испытание.

2.4-8.3.5. Цели, задачи и требования к испытаниям на действие изменения температуры окружающей среды

Изменение (смена) температуры может происходить по разным причинам, зависящим от условий окружающей среды в период эксплуатации, а также от условий транспортирования и хранения. При этом возможны следующие случаи:

Ø постепенное изменение температуры, соответствующее природным явлениям (суточному циклу);

Ø быстрое изменение температуры, вызванное переносом из комнатных условий на холодный открытый воздух или эксплуатацией изделий вне комфортных условий на самолете;

Ø резкое изменение температуры в результате охлаждения дождем;

Ø погружением в холодную воду и т. д.

Возможно воздействие быстрой смены температуры на элементы и различные материалы в процессе производства аппаратуры. Большое значение имеют амплитуда и период времени температурных колебаний. Дополнительные воздействия могут вызывать роса и иней, выпадающие на изделиях. Результаты испытаний различных изделий на изменение температуры существенно зависят от таких свойств изделий, как теплоемкость, теплопроводность и тепловое расширение; от применяемых в их конструкциях материалов; от системы охлаждения, определяющей распределение теплоты внутри изделия и ряда других факторов.

Основными параметрами, характеризующими процесс испытаний на изменение температуры, являются:

Ø исходная (нормальная) температура,

Ø повышенная и пониженная температура,

Ø скорость изменения температуры,

Ø длительность выдержки при различных температурах,

Ø интервал между выдержками при двух крайних температурах,

Под циклом испытания понимают выдержку от исходной температуры до первой испытательной температуры, затем до второй испытательной температуры и снова до исходной температуры.

Одним из важных параметров является длительность выдержки,которуюследует связывать с температурной постоянной времени изделия или входящих в него элементов (деталей).

Температурная постоянная времени изделия зависит от свойств и подвижности окружающей среды. При этом для некоторых конструкций изделий температурные постоянные времени наружных и внутренних деталей будут различными. В связи с этим следует определять температурную постоянную времени деталей, расположенных на большом расстоянии от поверхности изделия, на нагрев которых требуется затрачивать больше времени, а также деталей, наиболее критичных к изменению температуры.

Для определения температурной постоянной времени необходимо снять зависимость изменения температуры изделия от изменения температуры окружающей среды во времени. Критерием прекращения процесса снятия указанной характеристики является достижение стационарной температуры изделием.

Значение температурной постоянной времени τ определяется точкой пересечения касательной к экспериментально определенной характеристике, проведенной из точки начального значения температуры tН0, с линиями, ограничивающими диапазон температур испытания tВ, и tН.При этом будут получены два значения постоянной времени τ1 и τ2 соответственно для повышенной и пониженной температур (рисунок 2.4-8.32.).

Таким образом, при выборе длительности выдержки t1и t2 соответственно tв и tн, исходят из следующих условий, если d разность между температурами испытательной среды и изделием меньше 0,01 D – разности между повышенной tВ и пониженной tН температурами испытаний, то длительность выдержки t ≥ 5τ, а. если d

МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ К КЛИМАТИЧЕСКИМ ВНЕШНИМ ВОЗДЕЙСТВУЮЩИМ ФАКТОРАМ МАШИН, ПРИБОРОВ И ДРУГИХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Испытания на устойчивость к воздействию температуры

Climatic environment endurance test methods for machines, instruments and other industrial products. Test for stability influence of temperature

Начальная дата введения: 2015-01-01

Порядок введения в действие настоящего стандарта - в соответствии с приложением Д.

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 341 "Внешние воздействия"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44-П)

За принятие стандарта проголосовали:

Краткое наименование страны

по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 10 сентября 2014 г. N 1074-ст межгосударственный стандарт ГОСТ 30630.2.1-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Степень соответствия международным стандартам и преимущества настоящего стандарта приведены в обобщенном виде во введении, в более конкретном виде в приложении Г к настоящему стандарту. При этом приложение Г дополнено подразделом о статусе безопасности

7 ВВЕДЕН ВПЕРВЫЕ

8 ИЗДАНИЕ (август 2020 г.) с Поправкой (ИУС 3-2019)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

I Требования настоящего стандарта относятся к вопросам безопасности, обеспечиваемой стойкостью технических изделий к внешним воздействующим факторам при эксплуатации, транспортировании и хранении.

Настоящий стандарт является частью комплекса стандартов "Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий" (комплекс ГОСТ 30630), состав которого приведен в ГОСТ 30630.0.0 (приложение Е).

Настоящий стандарт соответствует международным стандартам, указанным в предисловии.

Стандарты МЭК, устанавливающие положения и методы испытаний изделий на стойкость к воздействию внешних факторов (устойчивость, прочность), объединены серией стандартов МЭК 60068 "Испытания на воздействие внешних факторов", состоящей из трех частей:

II Настоящий стандарт дополняет и уточняет методы проведения испытаний, их классификацию и состав, увязывая методы (режимы) испытаний с условиями и сроками эксплуатации изделий и охватывая всю совокупность технических изделий, что в настоящее время не имеется в международных стандартах, относящихся к внешним воздействующим факторам.

По сравнению с заменяемым ГОСТ 30630.2.1, в настоящий стандарт внесены следующие основные изменения:

- уточнено понятие теплового равновесия для изделий, содержащих полимерные жидкости;

- метод 201-2.2 переработан, ввиду трудности выполнения метода в заменяемом ГОСТ 30630.2.1;

- стандарт дополнен методом 205-1.2 "Испытание в камере с быстрым изменением температуры";

- уточнена методика проведения испытаний по методу 205-4. В наименовании метода слова "комбинированные испытания" были заменены на "последовательные испытания" в связи с уточнением понятия "комбинированные испытания" в других стандартах комплекса;

- уточнен раздел "Термины и определения", в частности установлены определения новых терминов малая скорость циркуляции воздуха в камере, большая скорость циркуляции воздуха в камере, последовательные испытания.

1 Область применения

Настоящий стандарт устанавливает методы испытаний машин, приборов и других технических изделий на устойчивость к воздействию верхнего и нижнего значений, изменения значений температуры среды при эксплуатации, транспортировании и хранении, увязывая методы и режимы испытаний с условиями эксплуатации (видами климатического исполнения по ГОСТ 15150), а также транспортирования и хранения изделий.

Стандарт применяют совместно с ГОСТ 30630.0.0.

Требования разделов 4-8, приложений Б и В настоящего стандарта относятся к требованиям безопасности и являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543.1-89 Изделия электротехнические и другие технические изделия. Общие требования в части стойкости к климатическим внешним воздействующим факторам

ГОСТ 26883 Внешние воздействующие факторы. Термины и определения

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30630.2.2 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности

ГОСТ 30630.2.3 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на воздействие солнечного излучения

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями, относящиеся к областям:

- общих понятий внешних воздействующих факторов (далее - ВВФ) - по ГОСТ 15150 и ГОСТ 26883;

- испытаний на стойкость к ВВФ - по ГОСТ 30630.0.0.

Дополнительно к указанному выше в настоящем стандарте приведены следующие термины:

3.1 малая скорость циркуляции воздуха в камере: скорость циркуляции воздуха в полезном объеме камеры (как правило, не более 0,5 м/с), которая достаточна для достижения образцом установившейся температуры, и в то же время мала для того, чтобы температура в каждой точке испытуемого образца различалась не более чем на 5°С;

3.2 большая скорость циркуляции воздуха в камере: скорость циркуляции воздуха в полезном объеме камеры, при которой поддерживается установившаяся температура образца, но при этом температура наружных его частей под воздействием циркуляции воздуха снижается так, что разность между температурами различных точек образца становится больше 5°С;

3.3 последовательные испытания: испытания, состоящие из нескольких этапов, выполняющихся последовательно, причем каждый этап представляет собой самостоятельный вид испытания на воздействие ВВФ.

4 Испытание на воздействие верхнего значения температуры среды при эксплуатации (испытание 201)

4.1 Испытание проводят с целью проверки способности изделий сохранять внешний вид и значения параметров в пределах, установленных в нормативных документах (далее - НД) на изделия и программах испытаний (далее - ПИ), в условиях и после воздействия верхнего значения температуры среды (далее - верхнее значение температуры при эксплуатации).

4.2 Испытание проводят методами:

201-1 - испытание изделий в камере без нагрузки, в том числе:

201-1.1 - испытание негреющихся изделий;

201-1.2 - испытание греющихся изделий;

201-2 - испытание в камере под нагрузкой греющихся изделий, в том числе:

201-2.1 - испытание в камере под нагрузкой греющихся изделий. Испытание при регулировании температуры в камере при помощи регулировочного устройства камеры, при скорости циркуляции воздуха, охлаждающим действием которого можно пренебречь, в том числе:

201-2.1.1 - испытание при подъеме температуры при предварительно нагруженном изделии;

Испытание проводят с целью проверки параметров изделий в условиях и после воздействия пониженной температуры среды при эксплуатации и хранении. Данные испытания проводятся в камере тепла-холода. Диапазон воспроизводимых температур до -70ºС.

При испытании на воздействие пониженной температуры среды при эксплуатации изделия испытываются под электрической нагрузкой. При испытании на воздействие пониженной температуры среды при хранении изделия выдерживаются в камере без электрической нагрузки. Время выдержки изделий при заданной температуре устанавливается в соответствии с требованиями ГОСТ.

Испытание на воздействие повышенной температуры при эксплуатации и хранении

Испытание проводят с целью проверки параметров и сохранения внешнего вида изделий в условиях воздействия и после повышенной температуры среды при эксплуатации и хранении. Данные испытания проводятся в камере тепла-холода. Диапазон воспроизводимых температур до +150 ºС.

При испытании на воздействие повышенной температуры среды при эксплуатации, изделия испытываются под электрической нагрузкой. При испытании на воздействие повышенной температуры среды при хранении изделия выдерживаются в камере без электрической нагрузки. Время выдержки изделий при заданной температуре устанавливается в соответствии с требованиями ГОСТ.

Испытание на воздействие изменений температуры среды

Испытание проводят с целью определения способности изделий сохранять свой внешний вид и параметры после воздействия изменения температуры среды в пределах значений, установленных в документации производителя, технических условиях на изделия и программы испытаний.

Испытание проводится одним из следующих методов:

- 205-1 – быстрое изменение температуры, для испытаний изделий, которые в условиях эксплуатации подвергаются быстрому изменению температуры;

- 205-2 – постепенное изменение температуры, для испытания изделий, которые в условиях эксплуатации подвергаются медленным изменениям температуры;

- 205-3 – резкое изменение температуры, для проверки способности изделий выдерживать резкое изменение температуры;

- 205-4 – комплексный, для испытания тепловыделяющих электротехнических изделий, предназначенных для эксплуатации вне помещений с искусственно регулируемыми условиями.

Конкретный вид испытаний выбирается в зависимости от условий эксплуатации изделия. Испытательная лаборатория оснащена камерами тепла-холода, с диапазоном воспроизводимых температур от -70ºС до +150ºС, которые позволяют провести все методы испытаний на воздействие изменений температуры среды.

Испытания на воздействие атмосферных конденсированных осадков (инея и росы)

Испытания проводятся с целью проверки способности изделий выдерживать приложение номинального электрического напряжения при конденсации на них инея и росы.

Испытание на воздействие повышенной влажности воздуха (длительное и ускоренное)

Испытание проводят с целью определения способности изделий сохранять внешний вид и значения параметров в пределах, установленных в документации производителя, технических условиях на изделия и программы испытаний.

Испытание проводят одним из следующих методов:

- 207-1 – при циклическом режиме;

- 207-2 – при постоянном режиме (без конденсации влаги).

Длительность выдержки изделий в камере влаги зависит от требований, предъявленных к изделиям, и составляют от 6 суток до 21 суток.

Испытание на воздействие атмосферного пониженного давления

Испытание проводят с целью проверки способности изделий и упаковки выполнять свои функции в условиях атмосферного пониженного давления.

Испытания проводят одним из следующих методов:

- 209-1 – испытание изделий при нормальной температуре;

- 209-2 – испытание изделий при повышенной температуре среды при эксплуатации для изделий, предназначенных для эксплуатации при давлении 6,7 гПа (5 мм рт. ст.) и выше;

- 209-3 – испытание изделий при повышенной температуре при эксплуатации для изделий, предназначенных для эксплуатации при давлении ниже 6,7 гПа (5 мм рт. ст.);

- 209-4 – испытание упаковки с изделиями.

Испытание на воздействие атмосферного пониженного давления проводится в соответствии с требованиями следующих нормативных документов:

Испытание на воздействие агрессивных сред (сернистый газ или сероводород)

Испытание проводят с целью определения способности изделий сохранять свои параметры в пределах значений, установленных в документации производителя, технических условиях на изделия и программы испытаний, в условиях и после воздействия атмосферы, содержащей сернистый газ, сероводород, аммиак, двуокись азота, озон, компоненты ракетного топлива. В нашей лаборатории проводятся испытания на воздействие атмосферы, содержащей сернистый газ или сероводород.

Испытание на воздействие сред заполнения

Испытание проводят с целью проверки способности изделий сохранять свои параметры в пределах значений, указанных в документации производителя, технических условиях на изделия и программы испытаний, в условиях и после воздействия газовой среды.

Испытание проводят одним из следующих методов:

- 302-1 – метод нормальных испытаний;

- 302-2 – метод ускоренных испытаний.

Состав и количественные соотношения компонентов сред заполнения, а также их концентрацию выбирают в соответствии с требованиями ГОСТ.

Испытание на герметичность

Испытание проводят с целью проверки герметичности изделий.

Испытание проводится одним из следующих методов:

- 401-1 – проверка герметичности изделий по обнаружению утечки жидкости;

- 401-2 – проверка герметичности изделий, представляющих собой герметические перегородки и уплотнения;

- 401-3 – проверка герметичности изделий по проникновению жидкости и газа (параметрический метод);

- 401-4 – проверка герметичности изделий по обнаружению утечки газа;

- 401-5 – проверка герметичности изделий по обнаружению утечки воздуха, подаваемого на изделия под давлением;

- 401-6 – проверка герметичности изделий проникновением паров влаги (влажностный метод);

- 401-7 – проверка герметичности изделий обнаружением утечки воздуха или другого газа из внутренних полостей, регистрируемой электронозахватным течеискателем;

- 401-8 – проверка герметичности изделий обнаружением введенного в них элегаза или содержащегося в них воздуха, регистрируемых электронозахватным течеискателем в едином цикле испытаний.

Выбор конкретного метода испытаний зависит от конструкции изделия и предъявленных к нему требований по стойкости и герметичности.

Испытание на способность к пайке и на теплостойкость при пайке

Испытание проводят с целью проверки способности выводов изделия легко смачиваться припоем, а также с целью определения способности изделия выдерживать воздействие тепла, возникающего при пайке.

Испытание на способность к пайке проводят одним из следующих методов:

- 402-1 – испытание с применением паяльной ванны;

- 402-2 – испытание с применением паяльника;

- 402-3 – испытание с применением капельной установки;

- 402-4 – испытание на десмачивание;

- 402-5 – испытание методом баланса смачивания.

- Испытание на теплостойкость при пайке проводят одним из следующих методов:

- 403-1 – испытание с применением паяльной ванны;

- 403-2 – испытание с применением паяльника.

Конкретный вид испытаний выбирают в зависимости от конструкции изделия и устанавливают в Программе и методике проведения испытаний.

По результатам проведения сертификационных испытаний заказчику выдаются протоколы и заключение о соответствии данных изделий требованиям программы и методики входного контроля и сертификационных испытаний.

При необходимости может быть оказана помощь в организации испытаний, не входящих в область аккредитации нашей лаборатории.

— использование криогенных жидкостей позволяет получать на поверхностях элементов конструкции КЛА (например, на материалах тепловой защиты) отрицательные температуры, характерные для таких этапов эксплуатации, как орбитальный полет КЛА или эксплуатация КЛА в период предстартовой подготовки.

Холодильные установки можно разделить на установки:

— для охлаждения до -180°С;

— для охлаждения до -270°С;

— для получения сверхнизких температур, ниже -270°С.

Рассмотрим некоторые способы охлаждения, используемые для испытаний конструкции ЛА в условиях воздействия отрицательных температур.

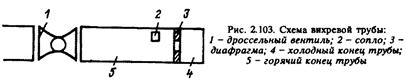

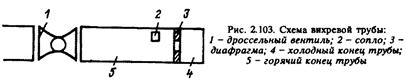

Наиболее простым способом получения холодного воздуха является использование вихревой трубы (рис. 2.103).

Сущность ее работы состоит в том, что закрученный через тангенциальное сопло 2 сжатый воздух, расширяясь, расслаивается на холодную и горячую составляющие, которые отделяются друг от друга. Холодный воздух выходит через отверстие в диафрагме 3, горячий воздух выходит через другой конец трубы 5, снабженный дросселем 1. КПД вихревой трубы не превышает 0,1 и в семь-восемь раз ниже КПД холодильной машины.

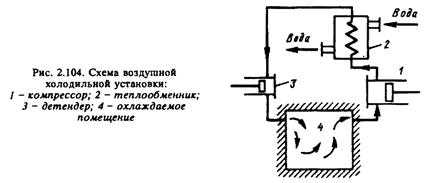

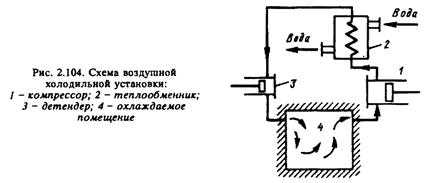

В воздушной холодильной установке (рис. 2.104) используется охлаждающий эффект расширения сжатого воздуха. В компрессоре 1 воздух от начального давления ро и температуры T0 сжимается до давления рк . При этом температура воздуха Tk будет значительно выше температуры окружающей среды. Сжатый воздух поступает в теплообменнй1С 2, охлаждается окружающим воздухом или водой до температуры Гз ( теряя при этом теплоту Q1. Сжатый и охлажденный воздух поступает в детендер 3, в котором расширяется до начального давления р0 . в процессе расширения воздуха температура его падает значительно ниже температуры окружающей среды. Из детендера холодный воздух поступает в охлаждаемое помещение 4, охлаждает окружающие предметы, получая от них теплоту Q2 , нагревается до температуры Tx и вновь поступает в компрессор.

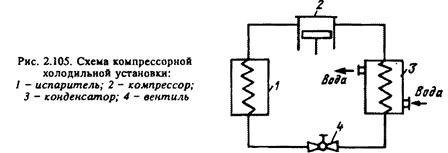

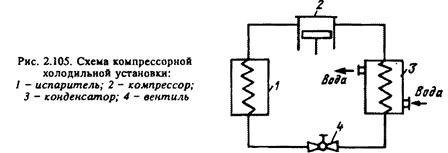

В паровой компрессорной холодильной установке (рис. 2.105) получение холода обеспечивается за счет изменения агрегатного состояния охладителя — кипения его при низких температурах с отводом от охлаждаемого тела необходимой теплоты парообразования с последующей конденсацией паров за счет предварительного повышения давления и температуры с дальнейшим понижением температуры хладагента.

В испарителе при низком давлении происходит кипение хладагента с поглощением теплоты охлаждающего тела (ограниченного объема). Влажный пар хладагента всасывается и сжимается адиабатно компрессором 2, который подает его при более высоком давлении (и температуре) в конденсатор 3. Конденсат хладагента пропускается через редукционный регулирующий вентиль 4, в котором давление снижается до давления всасывания в компрессоре, и хладагент вновь поступает в испаритель.

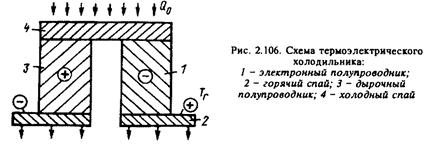

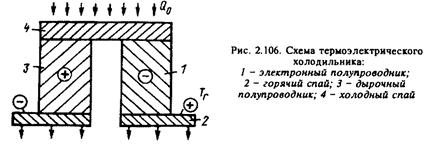

Работа термоэлектрического холодильника (рис. 2.106) основана на том, что при пропускании постоянного тока через цепь, составленную из двух разнородных металлов или полупроводников, на одном из спаев теплота выделяется, а на другом поглощается (эффект Пельтье). Термоэлемент состоит из двух последовательно соединенных полупроводников. При пропускании электрического тока на одном спае (Tx) теплота поглощается, на другом (Tr) — выделяется; если на спае Tr теплоту интенсивно отбирать, то спай Tx охладится и может служить холодильным

устройством. Особенно эффективны полупроводниковые охлаждающие устройства.

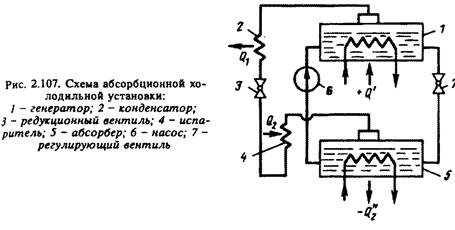

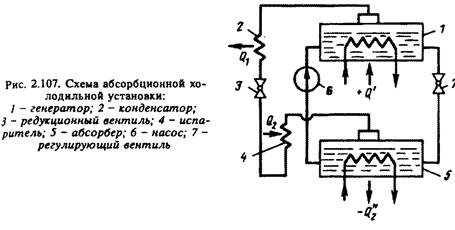

В абсорбционной холодильной установке (рис. 2.107) для сжатие паров хладагента используется не механический компрессор, а термохимический. Так, например, если в качестве рабочего тела использовать водоаммиачный раствор, то аммиак выполняет роль хладагента, в вода — абсорбента. В этом случае хладагент (аммиак) должен иметь низкую температуру кипения и растворяться или поглощаться рабочим телом, которое может быть как жидким, так и твердым.

В генераторе 1 при подводе внешней теплоты Q' происходит выпаривание хладагента из концентрированного водоаммиачного раствора при максимальном давлении в системе. Получающийся из водоаммиачного раствора аммиак поступает в конденсатор 2, где конденсируется при том же давлении, отдавая теплоту Q1, а слабый водоаммиачный раствор для обогащения аммиаком направляется в абсорбер 5 через регулирующий вентиль 7. Жидкий аммиак из конденсатора 2 поступает через регулирующий вентиль 3 в испаритель 4, в котором давление значительно ниже, чем в генераторе 1 и конденсаторе 2. В испарителе аммиак кипит с поглощением теплоты Q2 охлаждаемого холодильной установкой тела (или помещения). Из испарителя пары аммиака поступают в абсорбер 5, где они поглощаются слабым водоаммиачным раствором, перетекающим через регулирующий вентиль 7 из генератора 1.

Процесс в абсорбере идет с выделением теплоты и при минимальном для всей системы давлении. Интенсивное поглощение аммиака в абсорбере как бы отсасывает аммиачные пары из испарителя и тем самым поддерживает в нем непрерывный процесс кипения. Выделяющаяся в абсорбере теплота Q2`` поглощается системой охлаждения (водяной или воздушной). Так как давление в генераторе значительно выше, чем в абсорбере, то движение паров аммиака из генератора в конденсатор и далее из конденсатора через регулирующий вентиль в испаритель, а также движение слабого раствора из генератора в абсорбер осуществляются под действием перепада давления. Перекачивание крепкого водоаммиачного раствора из абсорбера в генератор производится насосом б. Следовательно, для работы абсорбционной холодильной установки механической энергии для привода насоса требуется значительно меньше, чем для привода компрессора. Абсорбционная установка, рассчитанная на работу с малым перепадом давления между генератором и абсорбером, может быть выполнена безнасосной. В этом случае движение водоаммиачного раствора осуществляется благодаря разности его плотностей на различных участках контура циркуляции, т.е. используется так называемая термосифонная циркуляция.

— использование криогенных жидкостей позволяет получать на поверхностях элементов конструкции КЛА (например, на материалах тепловой защиты) отрицательные температуры, характерные для таких этапов эксплуатации, как орбитальный полет КЛА или эксплуатация КЛА в период предстартовой подготовки.

Холодильные установки можно разделить на установки:

— для охлаждения до -180°С;

— для охлаждения до -270°С;

— для получения сверхнизких температур, ниже -270°С.

Рассмотрим некоторые способы охлаждения, используемые для испытаний конструкции ЛА в условиях воздействия отрицательных температур.

Наиболее простым способом получения холодного воздуха является использование вихревой трубы (рис. 2.103).

Сущность ее работы состоит в том, что закрученный через тангенциальное сопло 2 сжатый воздух, расширяясь, расслаивается на холодную и горячую составляющие, которые отделяются друг от друга. Холодный воздух выходит через отверстие в диафрагме 3, горячий воздух выходит через другой конец трубы 5, снабженный дросселем 1. КПД вихревой трубы не превышает 0,1 и в семь-восемь раз ниже КПД холодильной машины.

В воздушной холодильной установке (рис. 2.104) используется охлаждающий эффект расширения сжатого воздуха. В компрессоре 1 воздух от начального давления ро и температуры T0 сжимается до давления рк . При этом температура воздуха Tk будет значительно выше температуры окружающей среды. Сжатый воздух поступает в теплообменнй1С 2, охлаждается окружающим воздухом или водой до температуры Гз ( теряя при этом теплоту Q1. Сжатый и охлажденный воздух поступает в детендер 3, в котором расширяется до начального давления р0 . в процессе расширения воздуха температура его падает значительно ниже температуры окружающей среды. Из детендера холодный воздух поступает в охлаждаемое помещение 4, охлаждает окружающие предметы, получая от них теплоту Q2 , нагревается до температуры Tx и вновь поступает в компрессор.

В паровой компрессорной холодильной установке (рис. 2.105) получение холода обеспечивается за счет изменения агрегатного состояния охладителя — кипения его при низких температурах с отводом от охлаждаемого тела необходимой теплоты парообразования с последующей конденсацией паров за счет предварительного повышения давления и температуры с дальнейшим понижением температуры хладагента.

В испарителе при низком давлении происходит кипение хладагента с поглощением теплоты охлаждающего тела (ограниченного объема). Влажный пар хладагента всасывается и сжимается адиабатно компрессором 2, который подает его при более высоком давлении (и температуре) в конденсатор 3. Конденсат хладагента пропускается через редукционный регулирующий вентиль 4, в котором давление снижается до давления всасывания в компрессоре, и хладагент вновь поступает в испаритель.

Работа термоэлектрического холодильника (рис. 2.106) основана на том, что при пропускании постоянного тока через цепь, составленную из двух разнородных металлов или полупроводников, на одном из спаев теплота выделяется, а на другом поглощается (эффект Пельтье). Термоэлемент состоит из двух последовательно соединенных полупроводников. При пропускании электрического тока на одном спае (Tx) теплота поглощается, на другом (Tr) — выделяется; если на спае Tr теплоту интенсивно отбирать, то спай Tx охладится и может служить холодильным

устройством. Особенно эффективны полупроводниковые охлаждающие устройства.

В абсорбционной холодильной установке (рис. 2.107) для сжатие паров хладагента используется не механический компрессор, а термохимический. Так, например, если в качестве рабочего тела использовать водоаммиачный раствор, то аммиак выполняет роль хладагента, в вода — абсорбента. В этом случае хладагент (аммиак) должен иметь низкую температуру кипения и растворяться или поглощаться рабочим телом, которое может быть как жидким, так и твердым.

В генераторе 1 при подводе внешней теплоты Q' происходит выпаривание хладагента из концентрированного водоаммиачного раствора при максимальном давлении в системе. Получающийся из водоаммиачного раствора аммиак поступает в конденсатор 2, где конденсируется при том же давлении, отдавая теплоту Q1, а слабый водоаммиачный раствор для обогащения аммиаком направляется в абсорбер 5 через регулирующий вентиль 7. Жидкий аммиак из конденсатора 2 поступает через регулирующий вентиль 3 в испаритель 4, в котором давление значительно ниже, чем в генераторе 1 и конденсаторе 2. В испарителе аммиак кипит с поглощением теплоты Q2 охлаждаемого холодильной установкой тела (или помещения). Из испарителя пары аммиака поступают в абсорбер 5, где они поглощаются слабым водоаммиачным раствором, перетекающим через регулирующий вентиль 7 из генератора 1.

Процесс в абсорбере идет с выделением теплоты и при минимальном для всей системы давлении. Интенсивное поглощение аммиака в абсорбере как бы отсасывает аммиачные пары из испарителя и тем самым поддерживает в нем непрерывный процесс кипения. Выделяющаяся в абсорбере теплота Q2`` поглощается системой охлаждения (водяной или воздушной). Так как давление в генераторе значительно выше, чем в абсорбере, то движение паров аммиака из генератора в конденсатор и далее из конденсатора через регулирующий вентиль в испаритель, а также движение слабого раствора из генератора в абсорбер осуществляются под действием перепада давления. Перекачивание крепкого водоаммиачного раствора из абсорбера в генератор производится насосом б. Следовательно, для работы абсорбционной холодильной установки механической энергии для привода насоса требуется значительно меньше, чем для привода компрессора. Абсорбционная установка, рассчитанная на работу с малым перепадом давления между генератором и абсорбером, может быть выполнена безнасосной. В этом случае движение водоаммиачного раствора осуществляется благодаря разности его плотностей на различных участках контура циркуляции, т.е. используется так называемая термосифонная циркуляция.

Читайте также: