Эксплуатация сушильных установок кратко

Обновлено: 05.07.2024

Общие требования к сушильным установкам. Сушильные установки должны удовлетворять следующим общим требованиям.

Сушильный аппарат должен быть автоматически сблокирован со вспомогательными механизмами. Он должен иметь звуковую сигнализацию и аспирационную установку для очистки Г230В.

Сушильная установка должна быть снабжена соответствующими контрольно-измерительными приборами.

Пуск сушильной установки. Перед розжигом топки машинист совместно с начальником цеха должен проверить топку, приводной механизм колосниковой решетки, колосниковые балки (при кусковом топливе), форсунки (при работе на пылеугольном, жидком или газообразном топливе); зольник и смесительную камеру; корпус барабана или другого сушильного аппарата; питательные устройства (питатели, течки, бункера); плотность газового тракта; опоры и приводной механизм; пылеосадительные устройства; дутьевые и тяговые устройства, газоходы, шиберы;

транспортирующие механизмы; контрольно-измерительные и сигнальные приборы; регулирующие приспособления; взрывные клапаны; электрическую пусковую аппаратуру; плотность трубопроводов газообразного и жидкого топлива.

Прежде чем начать розжиг топки, приводят в действие вентиляционные устройства для удаления газов при розжиге. Топки, работающие на твердом топливе, разжигают дровами или другим легковоспламеняющимся топливом. После того как на колосниках образуется слой раскаленного топлива, в топку начинают загружать уголь. Для удаления дымовых газов в этот период топочные устройства снабжают специальной трубой. Как только уголь разгорится, включают дутьевой вентилятор и доводят работу топки до нормального режима, регулируя загрузку топлива. Затем дымовые газы пускают из топки в сушильный аппарат.

Когда факел из подвешенных концов разгорится, следует немного открыть газовую задвижку и, убедившись, что газ воспламенился, постепенно увеличивать его подачу. Категорически запрещается поджигать потухший факел и незагоревшуюся струю газа, а также пускать в топку газ при отсутствии зажженного факела — возможен взрыв. При розжиге топки с инжекционной горелкой регулировочная шайба должна быть закрыта.

Не разрешается также начинать эксплуатацию установки, если не заменены изношенные детали при вводе агрегата в эксплуатацию после среднего или капитального ремонта.

Остановка сушильной установки. Сушильную установку необходимо останавливать в следующих случаях: при угрозе несчастного случая или аварии; отсутствии сырого материала или топлива в бункерах; при переполнении емкостей для сухого продукта.

Во время каждой плановой остановки весь находящийся в сушильном аппарате материал необходимо выбрать.

В случае вынужденной остановки необходимо прекратить подачу топлива в топку, остановить дымосос, открыть дверцы и люки смесительной камеры, чтобы избежать перегрева корпуса сушильной установки и воспламенения топлива.

При кратковременной остановке газовых топок следует оставлять небольшой факел для упрощения последующего пуска топки.

Газовую топку останавливают в такой последовательности: на топках с однопроводными горелками подачу газа постепенно уменьшают до полного прекращения; с двухпроводными горелками— вначале прекращают подачу первичного воздуха, затем уменьшают подачу газа в горелку и полностью перекрывают газовые задвижки. При топках с инжекционными горелками сначала снижают нагрузку на горелку, затем закрывают воздушную шайбу и газовую задвижку.

Работа сушильной установки. Машинист сушильной установки в процессе работы обязан выполнять следующее. Через смотровое окно он постоянно наблюдает за процессом горения топлива; загрузочные дверцы при этом должны быть плотно закрыты. Машинист следит за показаниями контрольно-измерительных приборов; обеспечивает герметичность трубопроводов для угольной пыли, мазута и газа; проверяет работу механизмов и состояние подшипников, предупреждая их перегрев; смазывает оборудование.

подшипники осей опорных роликов — смазка ковшовая (картерная), автотракторным трансмиссионным маслом (нигрол);

втулки осей контрольных (упорных роликов) — смазка ручная с помощью колпачковои масленки универсальной смазкой или УС-2 (солидол); для смазки колпачок повертывается на один оборот раз в смену;

редуктор привода — смазка картерная с разбрызгиванием летом — цилиндровое масло, зимой — АК-10;

подшипники вала венцовой шестерни — смазка ручная (набивка) УСс-2 или УС; венцовое зубчатое колесо и подвенцовая шестерня — смазка погружением в ванну, масло нигрол;

кольцевое уплотнение у горячего и холодного корпуса барабана— смазка ручная (набивка) колпачковои масленкой.

Вентилятор сушильного барабана смазывают ручной набивкой с помощью колпачковои масленки консталином; для смазки крышку масленки следует поворачивать на один оборот через каждый час.

Смазка вспомогательного оборудования, а также сушильной установки с мельницей приведена в соответствующих разделах.

Автоматическое управление сушильным процессом. Все шире начинает внедряться автоматическое управление сушильным процессом. Сейчас разработаны схемы автоматизации работы сушильного барабана и мельницы, совмещающей процесс сушки и помола. С его помощью автоматически регулируется питание барабана в соответствии с сушильной способностью поступающих в барабан газов и обеспечивается наибольшая производительность барабана. Однако не менее важно получать из барабана материал постоянной и заданной влажности.

Правила техники безопасности. При обслуживании сушильных установок прежде всего необходимо соблюдать указанные выше правила технической эксплуатации, которые обеспечивают безопасные условия работы. Кроме того, при эксплуатации газовых топок следует руководствоваться следующими дополнительными правилами.

В момент включения газа у головки топки разрешается находиться только машинисту, причем он не должен стоять против смотрового отверстия, чтобы не пострадать от случайного выброса пламени. Машинист обязан пользоваться защитными темно-синими очками.

При ремонтах внутри топок на одном из фланцевых соединений газопроводов обязательно следует ставить металлические заглушки, полностью исключая этим возможность прохода газа.

Сушильные установки. Виды, устройство сушильных установок.

Сушкой называют термический процесс удаления влаги из материалов путем ее испарения. Процесс сушки изделий и материалов сопровождается изменением объема, которое называют усадкой. Материал при сушке не должен терять присущих ему свойств, необходимых на последующих стадиях производства.

На основе многочисленных работ, проведенных А. В. Лыковым, П. А. Ребиндером и другими учеными, создана теория сушки капиллярнопористых коллоидных тел. В основу ее положена интенсивность связи влаги с материалом. Сушка — сложный коллоидно-теплофизический процесс, сопровождаемый некоторым изменением свойств материала. Движение влаги по капиллярам, находящимся внутри куска материала, и скорость испарения влаги на поверхности куска или внутри него рассматриваются в зависимости от условий тепло- и массообмена и формы связи влаги с материалом. Тела, подлежащие сушке, делят на три вида: капиллярно-пористые, коллоидные и капиллярно-пористые коллоидные. Влага соединяется с этими телами тремя видами связи: химическим, физико-химическим и физико-механическим.

Химический. Влага входит в состав молекул вещества. При сушке не удаляется, так как с ее удалением материал изменяет свои свойства, поэтому в технологии сушки не рассматривается.

Физико-химический. Влага имеет с материалом физико-химическую связь. Она содержится в капиллярно-пористых коллоидных системах, представителем которых является глина. Эта влага, адсорбированная мельчайшими коллоидными частицами, и влага набухания, для которой характерна осмотическая форма связи с материалом. Физико-химическая влага обладает средней интенсивностью связи с материалом.

Физико-механический. Влага характеризуется самым непрочным видом связи, она имеет с материалом структурную связь при образовании геля, а также удерживается в капиллярах капиллярными силами смачивания и поверхностного натяжения.

Материалы, удерживающие влагу только капиллярными силами, называются капиллярно-пористыми. Они легко сушатся без существенного изменения объема (усадки). К таким материалам относят шлак, песок.

Любой влажный материал в процессе сушки рассматривают как систему, состоящую из сухого материала и воды. Под сухим материалом (только для процессов сушки) понимают абсолютно сухой материал вместе с химически связанной влагой. Таким образом, массу влажного материала представляют в виде:

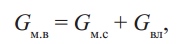

где Gмв — масса влажного материала; Gмс — масса сухого материала; Gвл — масса физико-химически и физико-механически связанной влаги.

Количественными характеристиками влажного состояния материала является относительная и абсолютная влажность или влагосодержание.

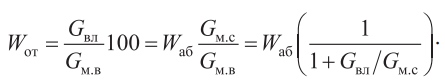

Относительная влажность Woт, %, представляет отношение массы воды ко всей массе влажного материала:

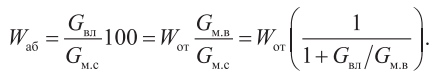

Абсолютная влажность Wаб, %, представляет отношение массы воды к сухой массе материала.

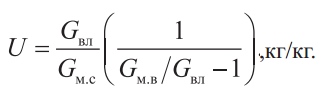

Влагосодержание материала U — отношение массы воды к сухой массе материала, выраженное в долях единицы:

Материал представляет собой многокомпонетную систему, состоящую из твердого скелета, влаги, воздуха и паров воды. Различают три состояния материала по отношению к окружающей среде: влажное, равновесное и гигроскопическое.

Равновесное состояние наблюдается при равенстве парциальных давлений водяных паров на поверхности материала и в окружающей среде. В этом случае сушки материала не происходит.

Влажное состояние — при котором парциальное давление водяных паров на поверхности материала выше, чем парциальное давление водяных паров в окружающей среде. При этих условиях материал отдает (десорбирует) влагу. Воздух, окружающий материал, ассимилирует влагу материала и постепенно насыщается ею.

Гигроскопическое состояние — при котором парциальное давление водяных паров на поверхности материала меньше, чем парциальное давление водяных паров в окружающей среде. В этом случае материал начинает поглощать (сорбировать) влагу из окружающей среды и постепенно переходит в равновесное состояние.

Если влагосодержание материала меньше равновесного (U Uр материал будет сохнуть.

Равновесное влагосодержание материала достигает максимума при ф = 100 % и называется в этом случае максимальным гигроскопическим влагосодержанием Uмг или максимальной гигроскопической влажностью материала.

2. Классификация и конструкции сушильных установок

Различие сушимых материалов по физико-химическим и структурномеханическим свойствам, форме, размеру, количеству и т. д. способствоует применению в промышленности разнообразных конструкций сушильных установок. Существует следующая классификация наиболее распространенных сушильных установок.

По способу подвода теплоты к материалу:

д) комбинированные (конвективно-радиационные, конвективно- радиационно-высокочастотные и т. д.).

По функционированию во времени:

а) непрерывного действия;

б) периодического действия;

в) полунепрерывного действия.

е) взвешенного слоя;

з) сублимационные и др.

Из приведенной классификации сушильных установок наибольшее распространение в промышленности получили конвективные сушилки. Эти установки могут быть разделены на несколько групп по ряду существенных признаков.

По сушильному агенту:

б) на дымовых (топочных) газах;

в) на неконденсирующихся в процессе сушки газах (азот, гелий, перегретый водяной пар и т. д.).

По схеме движения сушильного агента:

а) однозонные (с однократным использованием сушильного агента, с рециркуляцией);

б) многозонные (с промежуточным подогревом сушильного агента, рециркуляцией его по зонам, рециркуляцией между зонами и т. п.).

По давлению в сушильной камере:

По направлению движения сушильного агента относительно материала:

Выбор сушильного агента проводят на основе комплексного исследования технико-экономических показателей сушильной установки, ее технологической схемы и связи ее с тепловой схемой предприятия.

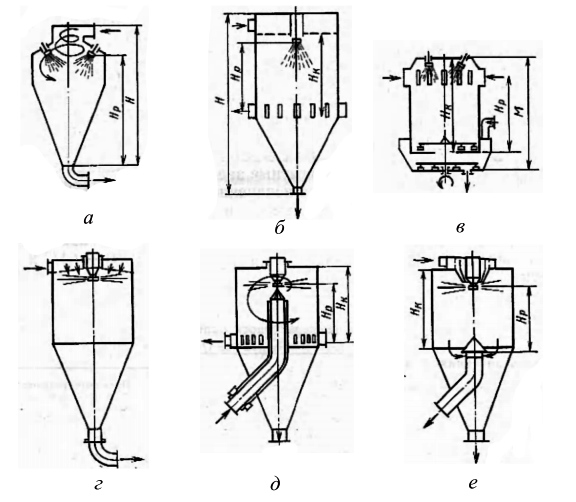

В пищевой, химической, строительной и других отраслях промышленности широко распространены сушильные установки, в которых получают сухой продукт различной дисперсности из растворов, подвергаемых сушке. На рис. 1. приведены некоторые из возможных схем распылительных сушилок.

Рис. 1. Схемы форсуночных сушильных камер (а, б, в) и схемы сушилок с дисковым распылением (г, д, е)

Раствор с высокой начальной влажностью подается к форсункам (рис. 1, а, б, в) или вращающимся дискам (рис. 1, г, д, е), благодаря которым происходит диспергирование растворов, т. е. распыление его на мелкие частицы (капли). Значительное увеличение поверхности раствора, имеющее место при его диспергировании, способствует ускорению передачи теплоты от газообразного теплоносителя (нагретого воздуха, топочных газов, перегретого пара и др.), поступающего в сушильную камеру к каплям раствора.

В распылительных сушилках принципиально возможно осуществление прямотока (рис. 1, а, в. е) и противотока (рис 1, б) при движении высушиваемого продукта и теплоносителя.

В промышленности наиболее распространены прямоточные сушилки с подачей теплоносителя и раствора сверху сушильной камеры. При такой схеме организации процесса сушки можно применять более высокую начальную температуру теплоносителя (до 800. 1000 °С), чем при противотоке, без опасности перегрева высушиваемого раствора. Температура сухих частиц определяется температурой газов на выходе из сушилки.

При противоточной схеме работы сушилки обычно теплоноситель подается снизу камеры, а раствор распыляется сверху. Длительность пребывания частиц во взвешенном состоянии в этом случае больше, чем при прямотоке. Однако максимально возможное количество испаряемой влаги в 1 м3 камеры в час в случае сушки термочувствительного продукта меньше, чем при прямотоке, так как начальная температура теплоносителя во избежание перегрева высушиваемого раствора не превышает 100. 150 °С.

Эффективность и технико-экономические показатели работы распылительных сушилок во многом зависят от работы распылителя. К числу важнейших требований, предъявляемых к распылителям, относят качество распыления, т. е. размер получаемых капель и их однородность, обеспечение максимально возможной производительности единичного распылителя, минимальные энергозатраты на распыление, надежность работы и простоту обслуживания и т. д.

В технике распылительной сушки наиболее распространены центробежные механические форсунки, пневматические форсунки и центробежные дисковые распылители.

Такие технологические процессы как сушка, обжиг, производство активированных углей и т. д., предусматривают взаимодействие твердых частиц с капельными жидкостями или газами. Одно из действенных средств ускорения таких процессов — использование взвешенного (псевдоожиженного) слоя, так как перемешивание частиц в аппаратах обеспечивает развитую поверхность тепло- и массообмена.

Псевдоожижение слоя дисперсного материала осуществляется в вертикальных аппаратах самых разнообразных конструкций с горизонтальными решетками, при помощи которых поток теплоносителя, подаваемый снизу вверх, равномерно распределяется по сечению аппарата.

Увеличение скорости ожижающего агента (восходящего потока теплоносителя) от нуля до некоторой величины, называемой критической Wкр, не вызывает изменения взаимного расположения частиц, если их плотность больше, чем ожижающего агента. В этом случае частицы сушимого материала образуют над решеткой неподвижный слой, высота которого остается неизменной.

Характерной особенностью псевдоожиженного слоя является неизменная по высоте слоя температура газа и частиц. Лишь на небольшом участке у решетки аппарата наблюдается значительное изменение температуры газа. Неизменная температура частиц позволяет вести расчет процесса сушки в периоде постоянной скорости по уравнению теплового баланса.

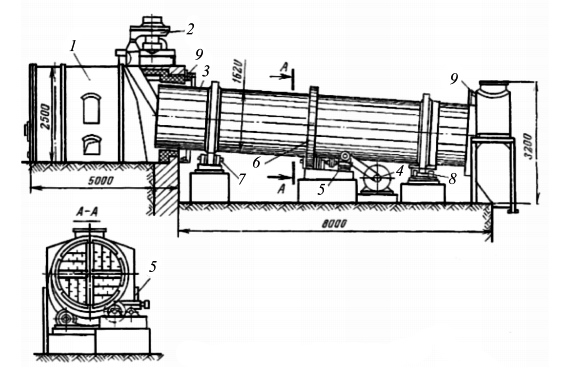

Для сушки сыпучих материалов (уголь, гипсовый камень, глина, песок и т. д.) широкое распространение получили барабанные сушилки (рис. 2). Основной частью таких сушилок является вращающийся цилиндрический барабан 3 (см. рис. 2) с частотой вращения от 0,5 до 8 об/мин. Типовые барабанные сушилки имеют длину барабана 8. 13 м, диаметр

1,5. 2,8 м. Для перемещения сушимого материала вдоль барабана последний имеет угол наклона 3. 6°. Для предотвращения осевого смещения барабана один из бандажей, укрепленных на корпусе, упирается в опорно-упорный ролик 8 (7 — опорный ролик). Привод барабана состоит из электродвигателя 4, редуктора 5 и зубчатой передачи 6. В качестве теплоносителя используют обычно топочные газы. Влажный материал из бункера питателем 2 и газы из топки 1 подаются в барабан и движутся в нем прямотоком. В некоторых случаях, когда сушимый материал температуроустойчив, возможно использование противоточной схемы движения материала и теплоносителя.

Для увеличения поверхности тепломассообмена и коэффициента теплоотдачи от теплоносителя к материалу внутри барабана устанавливают металлическую насадку. При вращении барабана лопасти насадки захватывают и поднимают материал в верхнюю часть барабана; падая затем вниз, материал хорошо перемешивается и омывается топочными газами. Для уменьшения подсосов воздуха через торцевые поверхности барабана при его вращении оба конца корпуса снабжены уплотнительными устройствами 9.

Рис. 2. Барабанная сушилка

Удельный расход теплоты в барабанных сушилках на топочных газах лежит в пределах 3500. 6300 кДж на 1 кг влаги; расход теплоносителя

15. 25 кг на 1 кг испаренной влаги.

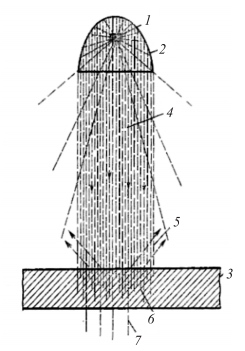

Для сушки лакокрасочных покрытий, тканей, бумаги и т. д. широкое распространение получили сушильные установки, в которых перенос тепловой энергии осуществляется излучением в области инфракрасных и световых лучей. При этом методе сушки количество теплоты, передаваемое 1 м2 материала в единицу времени, как правило, в 20. 50 раз больше, чем при конвективном способе подвода теплоты. На рис. 3 приведена принципиальная схема нагрева сушимого материала инфракрасными лучами.

Рис. 3. Схема нагрева материала инфракрасными лучами: 1 — источник излучения; 2 — рефлектор; 3 — облучаемый материал; 4 — испускаемые источником световые и инфракрасные лучи; 5 — отраженная часть лучей; 6 — поглощенная материалом часть лучей; 7 — пропущенная часть лучей

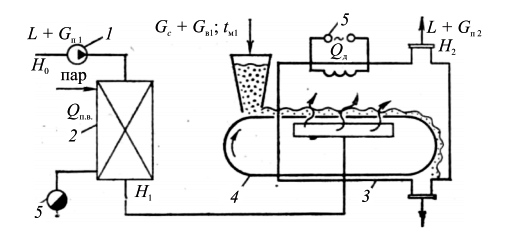

Широкое распространение в промышленности получили конвективные сушильные установки (рис. 4). Теплота для сушки материалов в них передается конвекцией от горячего газообразного сушильного агента к влажному материалу. Сушильный агент одновременно служит не только теплоносителем, но и влагопоглотителем, поскольку уносит из сушильной установки образовавшиеся в процессе сушки пары влаги. В качестве сушильного агента используют воздух, топочные и другие инертные по отношению к высушиваемому материалу газы (азот, гелий, диоксид углерода и др.), перегретый водяной пар или пар удаляемого из материала растворителя.

При выборе сушильного агента следует учитывать, прежде всего, технологические особенности сушки. Воздух — наиболее дешевый и широко используемый сушильный агент. Его применение особенно эффективно, если сушимый материал не ухудшает свои свойства в присутствии кислорода и не подвержен разложению при высоких температурах.

Рис. 4. Принципиальная схема непрерывно действующей конвективной сушилки: 1 — вентилятор, 2 — калорифер, 3 — сушилка, 4 — транспортер, 5 — дополнительный подогреватель, 6 — конденсатоотводчик

Экономически оправдано нагревание воздуха до 500 °С в теплообменниках из жаропрочной стали и до 800. 1000 °С в регенеративных теплообменниках.

Топочные (дымовые) газы целесообразно использовать при сушке термостойких материалов, не изменяющих качественных показателей при соприкосновении с продуктами горения топлива. чем выше температура используемых топочных газов, тем интенсивнее процесс сушки, тем компактнее сушильная установка. Диапазон температур топочных газов — 250. 1200 °С. Для сушки используют дымовые газы из топок производственных котельных, из котлов ТЭЦ, нагревательных, плавильных и обжиговых печей или сооружают специальные топочные устройства, в которых сжигают топливо и отходы технологического производства.

Азот используют в качестве сушильного агента редко и в тех случаях, когда по тем или иным причинам нежелателен контакт сушимого материала или паров удаляемой влаги с кислородом. Поскольку азот получают в специальных воздухоразделительных установках, применяют его в сушилках, работающих по замкнутому циклу. Экономически оправданный уровень начальных температур этого сушильного агента — около 400 °С. В аналогичных случаях можно применять в качестве сушильного агента гелий. Коэффициенты теплоотдачи от гелия существенно выше, чем от воздуха или азота, но, с другой стороны, стоимость получения гелия выше, чем азота. Поэтому в таких случаях требуется тщательный техникоэкономический анализ.

Для сушки многих капиллярно-пористых материалов целесообразно и экономически выгодно применять в качестве сушильного агента перегретый водяной пар атмосферного давления из специального источника или перегретый пар удаляемой из материала влаги растворителя. Использование в качестве сушильного агента перегретого водяного пара атмосферного давления имеет ряд термодинамических, технологических и технико-экономических преимуществ по сравнению с воздухом или топочными газами:

возрастают коэффициенты внутреннего переноса теплоты и массы вследствие более высокой (равной температуре насыщения при данном давлении) температуры материала;

повышаются движущая сила переноса массы (разность концентраций у поверхности материала и в ядре потока сушильного агента) и коэффициент самодиффузии молекул пара в пар в пограничном слое, что обеспечивает более высокие плотности потока массы при удалении свободной влаги;

интенсифицируется внешний теплообмен перегретого пара с материалом;

повышенная температура материала способствует снижению критического влагосодержания, увеличению длительности первого периода сушки;

появляется возможность применения высокотемпературного сушильного агента вследствие отсутствия в нем свободного кислорода (исключено возгорание, окисление материала);

снижаются капитальные и эксплуатационные затраты, так как удельная объемная теплоемкость перегретого водяного пара на 20. 30 % выше, чем воздуха;

7) уменьшается удельный расход теплоты за счет реализации замкнутой циркуляции сушильного агента и утилизации большей части теплоты.

Наиболее существенно преимущества перегретого пара проявляются при температурах выше 150. 180 °С, причем чем выше температура, тем более эффективно применение перегретого пара.

Камеры сушильных установок должны быть герметичны. Особое внимание следует уделять герметизации дверей, через которые поступает и удаляется материал, подвергающийся сушке. Запоры дверей могут быть механическими (рычажные, клиновые, винтовые) или в виде воздушных завес. Изоляция сушильных установок должна обеспечивать минимальные тепловые потери и быть влагостойкой при работе сушилок

на открытом воздухе. Если в сушильной установке производится пропаривание материала, то все ее ограждения покрываются гидроизоляцией.

Сушилки для взрывоопасных материалов оборудуются взрывными предохранительными клапанами, трубы от которых выводятся за пределы цеха. Сушилки для ядовитых едких материалов устанавливаются в специальном помещении.

При эксплуатации сушилок для порошкообразных или дробленых материалов необходимо систематически следить за работой пылеосадочных камер, сухих или мокрых циклонов, мультициклонов, фильтров, производя их периодическую очистку от загрязнений. Поверхность нагрева калориферов также следует периодически очищать.

Равномерное и правильное распределение потоков воздуха оказывает существенное влияние на продолжительность и качество сушки, поэтому необходимо периодически проверять целость и правильность установки экранов, решеток и других устройств,

направляющих потоки воздуха в сушилке.

При эксплуатации сушилок, в которых в качестве теплоносителя используется водяной пар, необходимо контролировать работу конденсатоотводчиков и вентиляторов, осуществляющих циркуляцию воздуха, а также следить за исправностью шиберов,

регулирующих рециркуляцию воздуха.

Основной задачей при обслуживании сушильных установок является обеспечение необходимой производительности оборудования и поддержание оптимальных режимов, при которых длительность сушки и расход теплоты минимальны, а качество высушенного материала наилучшее. Оптимальный режим сушки выбирается в результате испытаний, которые должны производиться после капитальных ремонтов или внесения конструктивных изменений.

При сушке нагретым воздухом следует установить периодический контроль над температурой воздуха, его относительной влажностью и влажностью материала до сушки и после нее. Эксплуатационный персонал обязан вести процесс в соответствии с режимной картой технологического процесса, которая вывешивается около сушилки.

При разработке режимов сушки следует учитывать, что чем выше влажность, температура или давление внутри материала, тем больше скорость его сушки. При этом растрескивание многих материалов обусловлено недопустимо высоким градиентом влажности (разность значений влажности в центре и на поверхности), который связан с напряжениями, возникающими при усадке материала во время его сушки. Чем меньше градиент влажности материале, подвергающемся сушке, тем выше его качество после сушки. Скорость конвективной сушки материалов без растрескивания лимитируется градиентом влажности.

Сушильные установки должны удовлетворять общим требованиям. Сушильный аппарат должен быть автоматически сблокирован со вспомогательными механизмами. Он должен иметь звуковую и световую сигнализацию, а так же аспирационную установку для очистки газов. Сушильная установка должна быть снабжена соответствующими контрольно-измерительными приборами.

Пуск сушильной установки.

Перед розжигом топки машинист совместно с начальником цеха должен проверить топку, приводной механизм колосниковой решетки, колосниковые балки (при кусковом топливе), форсунки (при работе на пылеугольном, жидком или газообразном топливе); зольник и смесительную камеру; корпус барабана или другого сушильного аппарата; питательные устройства (питатели, течки, бункера); плотность газового тракта; опоры и приводной механизм; пылеосадительные устройства; дутьевые и тяговые устройства, газоходы, шиберы; транспортирующие механизмы; контрольно-измерительные и сигнальные приборы; регулирующие приспособления; взрывные клапаны; электрическую пусковую аппаратуру; плотность трубопроводов газообразного и жидкого топлива.

Прежде чем начать розжиг топки, приводят в действие вентиляционные устройства для удаления газов при розжиге. Топки, работающие на твердом топливе, разжигают дровами или другим легковоспламеняющимся топливом. После того как на колосниках образуется слой раскаленного топлива, в топку начинают загружать уголь. Для удаления дымовых газов в этот период топочные устройства снабжают специальной трубой. Как только уголь разгорится, включают дутьевой вентилятор и доводят работу топки до нормального режима, регулируя загрузку топлива. Затем дымовые газы пускают из топки в сушильный аппарат.

Когда факел из подвешенных концов разгорится, следует немного открыть газовую задвижку и, убедившись, что газ воспламенился, постепенно увеличивать его подачу. Категорически запрещается поджигать потухший факел и незагоревшуюся струю газа, а также пускать в топку газ при отсутствии зажженного факела — возможен взрыв. При розжиге топки с инжекционной горелкой регулировочная шайба должна быть закрыта.

Не разрешается также начинать эксплуатацию установки, если не заменены изношенные детали при вводе агрегата в эксплуатацию после текущего или капитального ремонта.

Порядок эксплуатации сушильной установки

1. Сушильная установка перед работой должна быть осмотрена, проверена исправность и готовность к работе всех связанных с ней аппаратов и трубопроводов, исправность контрольно – измерительных приборов, регуляторов температуры и давления в топке.

2. Пуск сушильной установки должен производиться строго в установленной последовательности, которая должна быть указана в технологической инструкции предприятия.

3. При работе сушильной установки необходимо непрерывно контролировать параметры процесса и исправность аппаратуры.

4. Для предотвращения взрывов необходимо тщательно контролировать входные параметры природного газа и топочных газов.

5. Во избежание неисправностей необходимо брать пробу сырья, поступающего на сушку, для контроля количества находящихся в нем примесей и влаги. Предельно допустимое количество коррелирующих примесей в сырье должно быть указано в инструкции.

6. Герметичность основного аппарата и связанного с ним вспомогательного оборудования необходимо проверять, контролируя расход газов и количество кислорода. При падении давления ниже предельно допустимого необходимо принять меры к остановке процесса.

7. Следует систематически проверять исправность предохранительного клапана и исключать появление жидкости, которая может быть выброшена вместе с парами и газами через предохранительный клапан наружу.

8. Необходимо следить за тем, чтобы поврежденные участки барабана и его опор своевременно исправлялись. Теплоизоляция должна быть чистой и исправной.

9. При обнаружении утечек газа в сушильной установке, необходимо немедленно остановить работу установки для предотвращения возможного воспламенения или образования смесей взрывоопасных концентраций.

10. При возникновении аварии или пожара следует оперативно произвести остановку процесса сушки и предпринять все меры по их устранению.

11. В цехах необходимо проверять наличие первичных средств пожаротушения и исправность имеющихся стационарных или полустационарных систем пожаротушения.

12. Машинист сушильной установки в процессе работы обязан выполнять следующее. Через смотровое окно он постоянно наблюдает за процессом горения топлива; загрузочные дверцы при этом должны быть плотно закрыты. Машинист следит за показаниями контрольно-измерительных приборов; обеспечивает герметичность трубопроводов для угольной пыли, мазута и газа; проверяет работу механизмов и состояние подшипников, предупреждая их перегрев; смазывает оборудование.

Сушильные установки больших размеров должны быть обеспечены стационарными системами водяного или воздушно – пенного охлаждения и тушения, состояние и наличие которых следует систематически проверять.

Остановка сушильной установки.

Сушильную установку необходимо останавливать в следующих случаях: при угрозе несчастного случая или аварии; отсутствии сырого материала или топлива в бункерах; при переполнении емкостей для сухого продукта.

Во время каждой плановой остановки весь находящийся в сушильном аппарате материал необходимо выбрать.

В случае вынужденной остановки необходимо прекратить подачу топлива в топку, остановить дымосос, открыть дверцы и люки смесительной камеры, чтобы избежать перегрева корпуса сушильной установки и воспламенения топлива.

При кратковременной остановке газовых топок следует оставлять небольшой факел для упрощения последующего пуска топки.

Газовую топку останавливают в такой последовательности: на топках с однопроводными горелками подачу газа постепенно уменьшают до полного прекращения; с двухпроводными горелками— в начале прекращают подачу первичного воздуха, затем уменьшают подачу газа в горелку и полностью перекрывают газовые задвижки. При топках с инжекционными горелками сначала снижают нагрузку на горелку, затем закрывают воздушную шайбу и газовую задвижку.

Техническое обслуживание сушильной установки.

- подшипники осей опорных роликов — смазка ковшовая (картерная), автотракторным трансмиссионным маслом (нигрол);

- втулки осей контрольных (упорных роликов) — смазка ручная с помощью колпачковои масленки универсальной смазкой или УС-2 (солидол); для смазки колпачок повертывается на один оборот раз в смену;

- редуктор привода — смазка картерная с разбрызгиванием летом — цилиндровое масло, зимой — АК-10;

- подшипники вала венцовой шестерни — смазка ручная (набивка) УСс-2 или УС; венцовое зубчатое колесо и подвенцовая шестерня — смазка погружением в ванну, масло нигрол;

- кольцевое уплотнение у горячего и холодного корпуса барабана— смазка ручная (набивка) колпачковои масленкой.

Вентилятор сушильного барабана смазывают ручной набивкой с помощью колпачковои масленки консталином; для смазки крышку масленки следует поворачивать на один оборот через каждый час.

Автоматическое управление сушильным процессом.

Разработаны схемы автоматизации работы сушильного барабана и мельницы, совмещающей процесс сушки и помола. С его помощью автоматически регулируется питание барабана в соответствии с сушильной способностью поступающих в барабан газов и обеспечивается наибольшая производительность барабана. Однако не менее важно получать из барабана материал постоянной и заданной влажности.

Правила техники безопасности при эксплуатации

сушильной установки.

При работе и обслуживании сушильных установок прежде всего необходимо соблюдать указанные выше правила технической эксплуатации, которые обеспечивают безопасные условия работы. Кроме того, при эксплуатации газовых топок следует руководствоваться следующими дополнительными правилами.

В момент включения газа у головки топки разрешается находиться только машинисту, причем он не должен стоять против смотрового отверстия, чтобы не пострадать от случайного выброса пламени. Машинист обязан пользоваться защитными темно-синими очками.

1. При ремонтах внутри топок на одном из фланцевых соединений газопроводов обязательно следует ставить металлические заглушки, полностью исключая этим возможность прохода газа.

2. Камеры сушилок должны быть герметичны. У дверей камер должны быть установлены рычажные, клиновые, винтовые или другие устройства, плотно закрывающие двери.

3. Если в конвейерных сушилках по условиям эксплуатации не могут быть устроены двери или конструкция сушилки не обеспечивает зону с нулевым давлением, у входа и выхода из сушилки необходимо устраивать тепловые (воздушные) завесы.

4. Сушильные установки должны иметь тепловую изоляцию, обеспечивающую минимальные потери тепла; при установке сушилок на открытом воздухе теплоизоляция должна быть влагоустойчивой.

5. В сушильных установках, в которых происходит пропаривание материала или изделий, все ограждения должны покрываться слоем гидроизоляции.

6. Сушилки для взрывоопасных материалов должны быть снабжены взрывными клапанами. Трубы от клапанов должны быть выведены наружу, за пределы цеха.

7. Сушилки для ядовитых едких материалов должны устанавливаться в специальных изолированных помещениях. Загрузка и выгрузка их, как правило, должны быть механизированы.

8. Все сушилки (кроме конденсационных) должны быть обеспечены вытяжной вентиляцией,

9. При установке в сушилке на одном валу нескольких осевых вентиляторов для равномерной циркуляции воздуха должны устанавливаться на один вал с одной стороны вентиляторы правого, а с другой стороны - вентиляторы левого вращения или должен быть реверсивный привод.

10. В сушилках с принудительной циркуляцией воздуха должны устанавливаться ребристые, гладкотрубные подогреватели или пластинчатые калориферы. Для лучшего обеспечения стока конденсата пластинчатые калориферы должны устанавливаться вертикально.

11. Для обеспечения равномерного распределения воздуха в сушильной камере должны устанавливаться направляющие экраны, решетки и другие устройства. Не допускается сушка материалов в камерных сушилках с неполными габаритами штабеля по высоте.

12. При сушке порошкообразных или дробленых материалов должна производиться очистка удаляемого из сушилки воздуха путем устройства пылеосадочных камер, сухих или мокрых циклонов, мультициклонов, матерчатых фильтров или электрофильтров. В этих сушилках должна применяться рециркуляция воздуха. Кратность рециркуляции воздуха должна быть определена расчетом по режиму сушки, по противопожарным нормам концентрации взрывоопасных паров и пыли, выделяемых при сушке, и указана в инструкции.

13. У сушильной камеры должны быть карта технологического режима и часовой циферблат со стрелками, указывающими время выгрузки высушиваемого материала.

14. Режим работы сушильных установок и установление характеристики работы основного и вспомогательного оборудования определяются эксплуатационными испытаниями, которые должны производиться: а) после капитальных ремонтов сушилок, б) после внесения конструктивных изменений или проведения рационализаторских мероприятий, требующих проверки; в) для устранения неравномерности сушки, связанной с браком продукции.

15. При испытаниях сушилки должны определяться количество и параметры греющего теплоносителя, температура и влажность сушильного воздуха в разных точках камеры, коэффициент теплопередачи нагревательных поверхностей, производительность и число оборотов вентиляторов и электродвигателей (в сушилках с принудительной циркуляцией воздуха).

16. В заводской или цеховой лаборатории должны быть в наличии электросушильный шкаф, аналитические и технические весы для определения влажности высушиваемого материала и не менее двух эксикаторов.

17. Поверхность нагрева калориферов сушильных установок должна подвергаться периодической очистке.

Задание:1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить правила эксплуатации сушилокдля бытовой и технической керамики.

Читайте также: