Буксы с подшипниками скольжения кратко

Обновлено: 25.06.2024

В механике такое понятие как букса встречается только в железнодорожной отрасли. Оно имеет немецкое происхождение и означает ящик или коробку (Buchse). Но если рассматривать современный подвижной состав, то букса электровоза или вагона мало похожа на коробку. Она представляет собой узел, состоящий из массивного корпуса из стали с размещенным внутри подшипником. Букса опирается на ось через связанный с ней опорный элемент и сама служит точкой опоры для рессоры. Такая конструкция должна предназначать деталь для эффективной передачи массы вагона или локомотива на ось колесной пары. Кроме этого, деталь воспринимает и дополнительные динамические нагрузки, которые воздействуют на нее, когда вагон ускоряется или тормозит, боковые силы при вхождении в повороты, а также удары, связанные с неровностями пути. Также букса выполняет роль резервуара для смазочного материала и защищает внутренние детали и смазку от загрязнений. Детали приходится работать в максимально жестких условиях, так как она не защищена от вибраций и ударов рессорой. Сегодня известно множество различных видов и исполнений этих узлов, но назначение и конструкция буксы остаются неизменными.

Навигация по статье

Челюстные буксы

Буксы железнодорожные: виды и особенности

Сегодня железнодорожный транспорт использует множество разных конструкций букс. Применяются обычно в них опоры качения, но в магистральных грузовых вагонах используют и буксы с подшипниками скольжения. Для всех этих изделий действует ряд общих требований, непосредственно связанных со спецификой применения. В первую очередь буксовый узел должен иметь высокую прочность и обеспечивать эффективное смазывание расположенного внутри подшипника. Кроме этого изделие должно быть максимально ремонтопригодно и удобно для ревизии и замены. Немаловажным моментом считается и вес такой опоры. Корпус изделия должен выполнять свои защитные функции и выдерживать рабочие нагрузки, но при этом его стараются сделать как можно более легким. Это связано с тем, что в локомотиве могут быть использованы 24 буксы, суммарный вес которых очень значителен.

Чтобы обеспечить опорный узел всеми необходимыми эксплуатационными свойствами, конструкторы при разработке букс руководствуются несколькими основными правилами. В первую очередь, железнодорожный транспорт стараются оснащать деталями, в основе которых лежит цилиндрический роликовый двухрядный подшипник. Доказано, что в данной области применения качение снижает трение по сравнению со скольжением в несколько раз. Это не только помогает реже ремонтировать колесный узел, но и экономит значительное количество топлива. Облегчается трогание состава с места, особенно в холодное время года, когда смазка становится густой. Такое решение способствует и сокращению расхода смазки, так как подшипники качения используют ее меньше, чем опоры скольжения. К сожалению, узлы с роликовыми опорами обходятся недешево, поэтому говорить о том, что буксы с подшипниками скольжения полностью себя изжили, пока не приходится.

Горячая посадка на вал используется для тех подшипников цилиндрического типа, которые предоставляют возможность отдельной установки внутреннего кольца на вал, с последующим монтажом сепараторов, тел качения и внешнего кольца. Надежность такой установки обеспечивают силы натяга, образующиеся непосредственно между кольцом и посадочным местом на колесной оси. Внутреннее кольцо, тщательно подобранное с учетом допуска, нагревают, от чего оно расширяется и без особых усилий занимает свое место на шейке оси. После снижения температуры деталь надежно обжимает ось и силы сцепления между материалами надежно удерживают ее от такого явления как проворачивание.

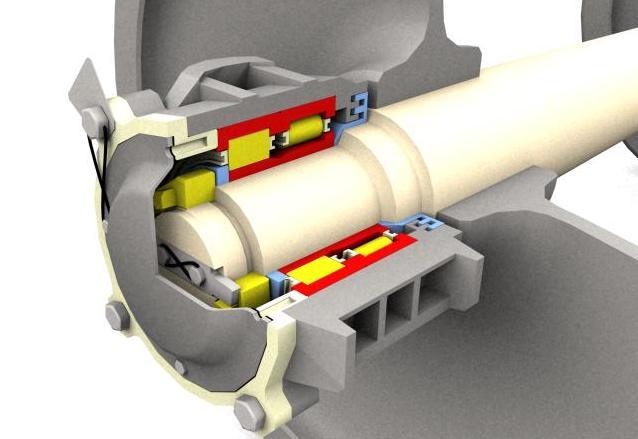

Рис.1 Схематическое устройство буксы с подшипником качения

Букса, которую использует современный железнодорожный транспорт, устроена просто и эффективно. Внутреннее кольцо подшипника надето на шейку оси, на которую опирается колесная пара и вращается вместе с ней. Наружное кольцо опоры неподвижно и жестко зафиксировано в прочном корпусе. В начале движения тепловоза начинает делать обороты внутреннее кольцо, которое перемещает за собой ролики, двигающиеся по дорожкам. Обычно в буксах локомотивов, для увеличения грузоподъемности и надежности, размещают по два подшипника, между которыми устанавливают кольца, называемые дистанционными. Такой подвижный узел хоть и обходится дороже при замене и обслуживании, но обладает максимальной выносливостью.

Рис.2 Поперечный разрез буксы с роликовым подшипником качения

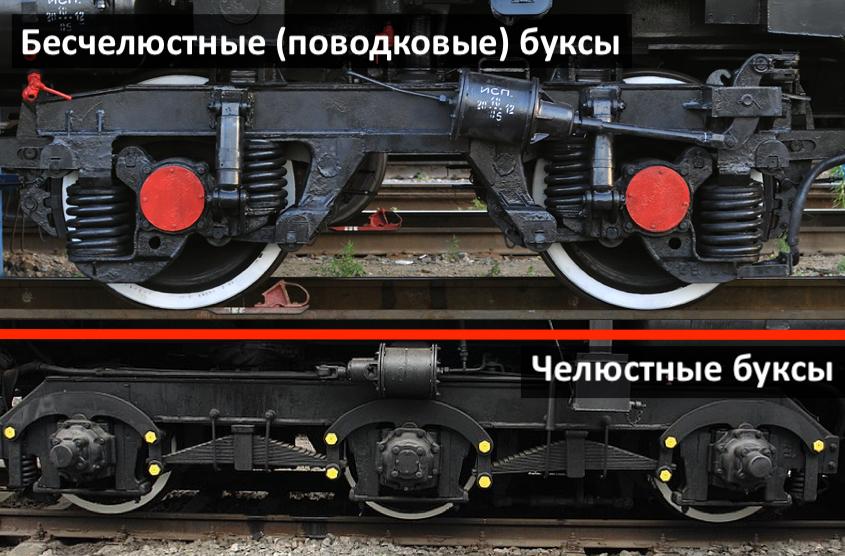

Челюстные буксы

Тепловозы, оснащенные челюстной системой фиксации буксы, имеют дополнительную масленку для подачи смазки в зазоры между наличниками и буксой. Трение в этой части узла – одно из наиболее неблагоприятных явлений во всей конструкции. Со временем зазор увеличивается, из-за чего появляется возможность смещения колес как вдоль, так и поперек пути. Такой тип выработки приводит к проскальзыванию колеса и преждевременному износу его реборды. Из-за этого наличники приходится менять при каждом подъемном ремонте локомотива. Чтобы избавить подвижной состав от этого серьезного недостатка, конструкторы разработали бесчелюстные буксы, использующиеся без наличников и направляющих элементов.

Бесчелюстные буксы

В железнодорожных буксах, не использующих для обеспечения свободы перемещения наличники, перемещение в горизонтальном и вертикальном направлении относительно рамы обеспечивают два рычага, которые также называют поводками. Соединение рычагов с рамой и буксой осуществляется через шарниры, оборудованные особыми резинометаллическими втулками. Такие бесчелюстные узлы имеют целый ряд преимуществ перед обычными:

Дополнительным плюсом можно считать и то, что резина в шарнирах поводков частично гасит удары, таким образом, обеспечивая подшипниковому узлу хоть и незначительную, но амортизацию. В целом это благоприятно влияет на срок службы детали и снижает расходы на ее обслуживание и ремонт. Бесчелюстные (поводковые) буксы на порядок надежнее челюстных.

Важным фактором воздействия на опорный подшипниковый узел считаются усилия, направленные вдоль линии оси колесной пары. Они возникают на горизонтальных неровностях путей и достигают максимальных значений в местах поворота. Чтобы снизить осевую нагрузку на цилиндрический подшипник, используют так называемые осевые упоры. Эти элементы, перемещаясь в поперечном раме направлении, одной стороной упираются в специальный упор, передающий нагрузку на буксу, а та, в свою очередь, передает нагрузку раме. Таким образом нагрузка, действующая вдоль оси, минует сам подшипник и передается только массивному и прочному корпусу узла. На средних осях эти упоры выполняют жесткими, а на крайних осях – подпружиненными. Это связано с тем, что именно крайние оси воспринимают большую часть нагрузки при вхождении состава в криволинейные участки железнодорожного пути.

Смазка железнодорожных букс

Из-за специфики использования роликовых подшипников в буксах, их смазка имеет некоторые важные особенности. В новых моделях тепловозов конструкторы ушли от жидкой смазки, отдав предпочтение консистентным материалам. Они не только практичнее при нанесении, но и более экономичны. Многие десятилетия для осевых упоров предусматривали собственную смазывающую систему фитильного типа. Жидкое масло по специальному фитилю постепенно подавалось на трущиеся части, создавая защитную пленку. В последние годы конструкторы решили отказаться от жидкой смазки и в этой части, заменив фитиль системой подачи консистентного материала, работающей в автоматическом режиме.

Вагоны железных дорог бывшего СССР с 1952 г. интенсивно оснащаются буксовыми узлами с роликовыми подшипниками.

Однако в эксплуатации часть четырехосных грузовых вагонов имеют еще старотипные буксовые узлы с подшипниками скольжения.

Через это отверстие производится осмотр и замена внутренних деталей (подшипника 2, вкладыша 3 и польстера 5), заправка смазкой, а также осмотр шейки оси.

С противоположной стороны в корпусе сделано овальное отверстие, в зоне которого предусмотрен паз для постановки уп-лотнительной шайбы 4, которая обеспечивает герметичность корпуса с задней стороны. Уплотнительная шайба плотно обхватывает предподступичную часть оси, не допуская проникновения пыли и грязи внутрь корпуса.

Снаружи, на боковых стенах корпус буксы имеет телескопические направляющие для челюстей боковых рам тележек, а на потолке его делается выступ, через который передается нагрузка от вагона.

Внутри корпуса на потолке в передней части имеется упор 7, обеспечивающий передачу осевой нагрузки от корпуса буксы вкладышу.

Буксовая крышка предназначена для плотного закрывания переднего отверстия корпуса буксы, чотобы предохранить его от попадания внутрь атмосферных осадков, пыли и грязи. Крышка изготовлена холодной штамповкой из листовой стали Ст2.

В собранном виде крышка имеет колпак, витую пружину, отбойную планку, резиновое уплотнение, корпус крышки и шарнирное крепление. На корпус крышки методом вулканизации наносится гофрированный слой масло-морозостойкой резины. Крышка крепится к корпусу буксы при помощи валика.

Вкладыш представляет собой толстую стальную плиту, которую устанавливают между потолком буксы и подшипником. Верхняя плоскость имеет радиальную форму для самоустановки его при перекосах рамы тележки. Нижняя поверхность вкладыша соответствует поверхности подшипника.

Польстер служит для подачи смазки к шейке оси и подшипнику. Он состоит из стального каркаса, имеющего две пластины, между которыми установлены две пружины. К верхней пластине шнуром привязана щетка с фитилями, опущенными в смазку.

Резиновая уплотнительная шайба (пылевая) имеет металлический каркас, размещенный по контуру в гофрированном полотне резинового слоя. Эти шайбы более надежны в эксплуатации. Для удобства постановки и выемки их из буксы шайба вверху имеет две металлические петли. Ввиду сложности ремонт резиновых уплотни-тельных шайб не производится.

Наиболее ответственными деталями в буксовых узлах вагонов являются подшипники скольжения. Подшипник, опираясь на поверхность шейки вращающейся оси, обеспечивает передачу ей нагрузки от корпуса буксы. Поэтому подшипник должен быть достаточно прочным, устойчивым от опрокидывания и смещения поперек шейки оси.

Конструкция подшипника должна обеспечить равномерное распределение нагрузки по длине и в поперечном направлении.

Колесные пары локомотивов и вагонов имеют одну и ту же общую часть – ось. На оси с обоих сторон имеются специальные шейки, на которые и устанавливаются буксы. Буксы, надеваемые на шейки колесной пары, в принципе одинаковы для локомотивов и вагонов, но, конечно, несколько отличаются конструктивно.

Так что такое буксы?

Итак, буксы представляют собой стальные корпуса, в которых размещаются подшипниковые вкладыши, смазочные и подбивочные материалы (на иллюстрации букса раскрашена красным цветом). Через буксы на колесные пары передается вертикальная нагрузка от веса локомотива, а от колесных пар на рамы тележек – усилия тяги, торможения и боковые горизонтальные силы, на вагонах буксы обеспечивают передачу нагрузки от кузова и находящегося в нем груза через подшипники на шейки оси колесной пары. Букса ограничивает перемещение рамы тележки локомотива или вагона относительно колесной пары, предотвращает попадание посторонних предметов в буксовые подшипники, ну и естественно обеспечивает соединение колесных пар с рамой тележки.

Буксы различают по типу осей, применяемых подшипников, а также по конструкции, размерам корпуса и по виду смазочных и подбивочных материалов. По типу применяемых подшипников буксы могут быть с подшипниками скольжения и с подшипниками качения (роликовыми).

Буксы с подшипниками скольжения

Букса с подшипниками скольжения (на рисунке выше) представляет из себя литой корпус в котором размещается подшипник скольжения, вкладыш и польстер, уплотняющая шайба, вся это закрывается крышкой. Подшипники скольжения изготавливаются, как правило, из антифрикционного сплава – баббита. В этих буксах с подшипниками скольжения для подачи масла к шейкам оси применяют польстеры и подбивочные валики. Польстер состоит из металлического каркаса и прикрепленной к нему подушки с шерстяными фитилями. Каркас имеет верхнюю пластину, подпружиненную снизу спиральными пружинами. Такие буксы требуют постоянной заправки маслом, чтобы фитили или валики постоянно были погружены в него и шейка оси постоянно смазывалась в движении.

Буксы с подшипниками скольжения уже практически не эксплуатируются на подвижном составе, их работа требовала постоянного контроля за уровнем смазки, ее доливки, что существенно снижало пропускную способность железных дорог, вес поезда, и очень сильно увеличивало сопротивление подвижного состава. Приходилось часто производить технические стоянки поездов для обслуживания букс. Данные буксы применялись не только на вагонах, но и на паровозных тендерах, электровозах (ВЛ19, 22 и 23), тепловозах (ТЭ1 и ТЭ2).

Назначение крышки подшипника

и устройство буксового узла

В настоящее время все локомотивы и вагоны оборудованы буксами с подшипниками качения, т.е. роликовыми. Роликовые подшипники резко сокращают сопротивление подвижного состава при движении, что позволяет увеличить его скорость и полезную массу. При роликовых подшипниках сокращается расход энергии локомотива на 4 – 11%, снижается расход осевого масла, не требуются подбивочные материалы и баббит. Значительно увеличиваются межремонтные сроки буксового узла и также не требуется такая профессия как смазчик, что существенно снижает расходы на обслуживающий персонал.

В роликовых буксах локомотивов и вагонов (на иллюстрации выше) применяются однорядные и двухрядные подшипники, а ролики изготавливают цилиндрической и сферической формы. Для исключения набегания роликов друг на друга они помещаются в беззаклепочые сепараторы. Основными узлами роликовой буксы являются корпус и роликовые подшипники. Корпус закрывается двумя крышками, задняя непосредственно соприкасается с вращающей осью, поэтому имеет специальное лабиринтное уплотнение (для исключения выдавливания смазки). Подшипники на шейке оси закрепляются гайкой, имеющей стопорную шайбу, а расстояние между подшипниками устанавливается двумя дистанционными кольцами. Радиальные подшипники не должны воспринимать осевые усилия, для устранения которых в передней крышке буксы локомотивов установлен осевой упор. Торцовая поверхность упора имеет бронзовую наплавку и смазывается маслом, которое подается фитилем из масляной ванны корпуса буксы. На некоторых тепловозах буксы оборудованы упругими осевыми упорами с пружинами (на фотографии ниже корпус упора буксы отмечен желтым цветом).

Корпус упора буксы пассажирского вагона (отмечен желтым)

В буксах вагонов торцевой упор отсутствует, вся конструкция закреплена торцевой гайкой. Теперь буксы в сборе надеты на шейки оси, и мы подошли вплотную к буксовому узлу, именно он передает все усилия от колесной пары к раме тележки, а также боковые усилия, возникающие при вписывании экипажа в кривую и ударные нагрузки во время движения по неровностям пути, ну и конечно вес локомотива и вагона. На локомотивах применяют буксовые узлы двух типов: с буксовыми направляющими, расположенными на раме тележки (челюстные) и с резинометаллическими поводками (бесчелюстные).

Устройство буксового узла

На буксовых узлах челюстного типа передача всех усилий осуществляется непосредственно от корпуса буксы на направляющую рамы тележки (челюсти), поэтому к корпусу такой буксы приварены с боков наличники, которые смазываются маслом из ванн, с помощью фитилей. Поэтому локомотивная бригада всегда контролирует уровень масла в ваннах, и добавляет его из ручной масленки во время технического обслуживания локомотива. Ванны с фитилями закрываются сверху крышками на пружине, чтобы ее можно было легко поднять. В буксовом узле бесчелюстного типа передача всех усилий осуществляется через резинометаллические поводки, состоящие из стального корпуса и валиков. Перемещения буксы относительно рамы возможны вследствие упругой деформации резины, а передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через эти самые поводки, которые одним шарниром крепят к приливам корпуса буксы, а другим – к кронштейну рамы тележки. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. Бесчелюстной буксовый узел во время эксплуатации не требуется смазывать, поэтому современные тепловозы и электровозы имеют только бесчелюстные буксы.

На пассажирских вагонах устанавливаются, так называемые, крыльчатые буксы (на первой иллюстрации выделены красным цветов), конструкция которых схожа с конструкцией бесчелюстных букс локомотива, только поводков на них конечно нет, ведь передавать тяговые усилия вагону не нужно, а все нагрузки передаются на буксу через пружины. В грузовых вагонах буксы находятся и перемещаются в направляющих рамы тележки (на иллюстрации выше буксовый узел окрашен красным, белым и желтым цветами), практически также, как на локомотивах с челюстными буксами, только смазки и наличников в буксах вагонов не требуется.

Значительная часть магистральных грузовых вагонов и вагонов промышленного транспорта оборудована буксами с подшипниками трения скольжения.

Получившая наибольшее распространение типовая букса с подшипниками скольжения состоит (рис. 3.5) из литого стального корпуса 1, подшипника 3, вкладыша (клина) 2, польстера 4, крышки 6 и уплотняющей шайбы 5. В нижней части корпуса буксы размещается смазка.

Боковые стенки буксы подкреплены ребрами жесткости и имеют направляющие пазы для челюстей тележек вагонов.

Нижняя стенка корпуса утолщена рифленой поверхностью.

Герметичность буксы обеспечивается крышкой на переднем отверстии корпуса и уплотняющей пылевой шайбой, помещаемой между двумя стенками заднего затвора буксы. Пылевая шайба плотно охватывает предподступичную часть оси, благодаря чему устраняется зазор между осью и корпусом.

Рис. 3.4. Торцовое крепление подшипников: а — гайкой; б — шайбой.

К сожалению, существующие конструкции букс с подшипниками скольжения требованиям герметичности в полной мере не удовлетворяют. Лучшим решением этой задачи оказалась штампованная крышка буксы Уральского вагонного завода (см. поз. 6 рис. 3.5) с гофрированной резиновой прокладкой и резиновая уплотняющая шайба конструкции ЦНИИ МПС (рис. 3.6).

Рис. 3.5. Букса с подшипниками скольжения.

Рис. 3.6. Резиновая уплотняющая шайба конструкции ЦНИИ МПС.

Применяемые в буксах отечественного магистрального и промышленного железнодорожного подвижного состава подшипники (рис. 3.7) представляют собой трехслойную конструкцию, состоящую из стального корпуса 1, латунной армировки 2 и баббитовой заливки 3. Такой подшипник охватывает шейку оси примерно на 1/3 ее окружности.

Для обеспечения нормальной работы подшипника необходимо, чтобы его внутренний радиус был несколько больше радиуса шейки оси (примерно на 0,5—1 мм), тогда между подшипником и шейкой у края образуется зазор, представляющий собой серповидный клин, куда и будет проникать смазка;

при этом продольные грани баббитовой заливки подшипника должны иметь небольшие фаски шириной 3— 4 мм, чтобы смазка не срезалась.

Длина подшипника должна быть короче длины шейки на 2—4 мм для двухосных и на 6—8 мм — для четырехосных вагонов. Эта величина называется разбегом подшипника для свободного перемещения его по шейке при проходе вагона по кривым участкам пути.

Рис. 3.7. Подшипник трения скольжения.

Рис. 3.8. Буксовый вкладыш (клин).

Работоспособность подшипников скольжения в значительной мере определяется свойствами антифрикционных сплавов. Антифрикционный слой (баббитовая заливка) должен обладать хорошими литейными качествами, большой сопротивляемостью сжатию при достаточной способности деформироваться, легко прирабатываться к шейке оси, быть износостойким и теплостойким. В наибольшей мере этим требованиям удовлетворяет кальциевый баббит. Особенностью его является то, что он не прилуживается и антифрикционный слой механически крепится к армировке и корпусу. Такое соединение менее надежно, чем прилуживание. В состав кальциевого баббита входят кальций (0,854-1,15%), натрий (0,604-0,90%) и примеси (не более 0,1% висмута, 0,25% сурьмы, 0,02% магния и прочих 0,3%). Основной составной частью баббита является свинец, содержание которого в сплаве достигает 98%. Кальциевый баббит имеет высокую температуру плавления (320°С).

В настоящее время проходят эксплуатационные испытания двухслойные подшипники, в конструкции которых отсутствует армировка.

Нагрузка от корпуса буксы на подшипник передается через буксовый вкладыш — клин (рис. 3.8) Его изготавливают литым или стальным штампованным. Наличие вкладыша позволяет вынимать подшипник после незначительного подъема корпуса буксы, а это облегчает и ускоряет процесс смены подшипника.

Поверхность вкладыша в продольном направлении, на которую опирается корпус буксы, имеет цилиндрическую форму, что обеспечивает самоустановку корпуса буксы и равномерность распределения нагрузки на шейку оси через подшипник.

Чтобы обеспечить нормальную работу букс с подшипниками скольжения, необходимо обильно подавать смазку к трущимся поверхностям шейки оси и подшипника. Основным устройством, обеспечивающим подачу смазки, является польстер (рис. 3.9), который состоит из металлического каркаса 1 и прикрепленной к нему полушерстяной щетки с фитилями 2. Пружины каркаса прижимают щетку к шейке оси. По фитилям смазка поднимается к щетке и через нее поступает на шейку оси. Интенсивность подачи смазки зависит от усилия, с которым щетка польстера прижимается к шейке: при увеличении этого усилия с 3 до 30 Н подача смазки возрастает в 8—10 раз.

В настоящее время в буксу устанавливают польстер улучшенной конструкции ПМ-65 (польстер модернизированный 1965 г.). В этом польстере щетка имеет три группы фитилей (вместо двух), что позволило увеличить подачу смазки на шейку оси на 40%.

Рис. 3.9. Польстер буксы:

а — металлический каркас, б — в собранном виде.

Польстерные щетки и валики для заправки букс применяются только в пропитанном состоянии [6].

Читайте также: