Брак при шабрении и его причины кратко

Обновлено: 06.07.2024

· охлаждать шаберы при заточке их на абразивном круге.

Вопросы для самоконтроля:

1. В чем сущность процесса шабрения и достижимая точность?

2. Какие имеются конструкции шаберов?

3. В чем особенность заточки шаберов?

4. Какой поверочный инструмент применяется для контроля качества шабрения?

5. Почему режущую кромку шабера для чистового шабрения следует затачивать и заправлять с меньшей кривизной, чем у шабера для чернового шабрения?

6. Почему для шабрения вкладышей подшипников скольжения наиболее целесообразным является применение шаберов-колец?

7. Чем вызвана необходимость использования приспособлений при шабрении?

8. Почему механизация шабрения является более предпочтительной по сравнению с другими способами слесарной обработки?

9. Почему при замене ручного шабрения альтернативными методами обработки используются высокие скорости резания при малых подачах и глубинах резания?

Тема. Притирка деталей

Притиркойназывается окончательная обработка поверхностей при помощи абразивных паст и порошков с целью плотного соединения сопрягаемых деталей.

Перед притиркой поверхности должны быть тщательно обработаны с припуском не более 0,01…0,02мм, иначе притирка затягивается надолго.

Притирку производят, сжимая притираемые поверхности с помощью специальных притиров из чугуна, меди, текстолита, а также дерева твердых пород.

Режущим инструментом при притирке являются острые ребра мельчайших зерен абразивного материала. Наибольшее распространение в слесарном деле имеют следующие виды притирки поверхностей: плоских (широких и узких), цилиндрических, конических, а также криволинейных различной конфигурации. Особый вид притирки кранов с коническими пробками и клапанов в целях достижения их герметичности, когда абразивным материалом обрабатываются обе поверхности – пробки крана, клапана и их гнезд (седел).

Притирку можно производить двумя способами:

* одной детали о другую (так притирают в основном криволинейные прилегающие друг к другу поверхности – клапаны, пробки и пр.);

* детали о притир (так доводят фланцы, крышки и пр.).

В качестве притиров используются плиты, бруски или другие детали, сделанные из более мягкого материала, чем сами притираемые детали (например, для притирки стальных деталей используются чугунные притиры, для притирки деталей из цветных металлов – стеклянные притиры).

Притирка, подобно шабрению, осуществляется в два этапа:

* предварительная притирка(предназначенные для этого притиры имеют на своей поверхности канавки, куда собирается металлическая стружка);

* окончательная притирка– доводка (она производится притирами с гладкой поверхностью).

В качестве притирочных порошков используются: корундовый, карборундовый, наждачный порошки, окись железа, алюминия, хрома, толченное стекло.

Зернистость абразивных порошков – от М40 до М7. В качестве смазки – олеиновая кислота, машинное масло, керосин, скипидар, техническое сало. При доводке вместо абразивных порошков используются пасты, в частности паста ГОИ.

Притирочные материалы

Абразивные материала (абразивы)– это мелкозернистые кристаллические порошкообразные, а также и массивные твердые тела, применяемые для механической обработки различных материалов.

Абразивы делятся на естественные (природные) и искусственные.

К твердым естественным абразивным материаламотносят минералы, содержащие оксид алюминия (естественный корунд, наждак) и оксид кремния (кварц, кремень, алмаз).

Твердые искусственные абразивные материалы, получаемые в электропечах, характеризуются высокой твердостью, однородностью состава и свойств (электрокорунд нормальный (1А); электрокорунд белый (2А);

электрокорунд хлористый (3А); монокорунд (4А); карбид кремния (карборунд) зеленый (6С); карбид кремния черный (5С); карбид бора (КБ);

кубический нитрид бора (КБН); эльбор (Л); алмаз синтетический (АС).

Для притирки стали применяют порошки электрокорунда нормального, белого и хлористого, а также монокорунда, для обработки чугуна и хрупких материалов – карбид кремния, для обработки твердых сплавов и других труднообрабатываемых материалов – порошки карбида бора, синтетических алмазов.

Мягкими абразивными материаламипритирают отожженную сталь, чугун, медные и алюминиевые сплавы. Для грубой притирки используют абразивные шлифующие порошки зернистостью 5…3, для предварительной притирки – микропорошки М28, М20 и М14, а для окончательной – М10, М7 и М5.

Из мягких абразивных материалов наиболее широко применяют пасты ГОИ(Государственного оптического института). Их выпускают в виде тюбиков цилиндрической формы (диаметром 36мм и выстой 50мм) или в кусках. Паста ГОИ широко применяется для окончательных доводочных работ, когда кроме высокой точности и малой шероховатости требуется получение блестящей поверхности.

Применение паст обеспечивает также повышение износоустойчивости обработанных деталей, так как на поверхности не остается включений твердых абразивных материалов, способствующих изнашиванию поверхностей.

Различают три сорта пасты ГОИ:

* грубую (крупную) пасту(светло-зеленного цвета) применяют для снятия слоя металла

толщиной в несколько десятых долей миллиметра, например для удаления следов

обработки опиливанием, грубым шабрением, строганием, шлифованием. Детали после

притирки этой пастой имеют матовую поверхность;

* средней (мелкой) пастой(зеленого цвета) снимают слой металла, измеряемый сотыми долями миллиметра, получая более чистую поверхность, без штрихов;

* тонкая (микромелкая) паста(черного цвета с зеленоватым оттенком) служит для окончательной обработки и придает поверхности зеркальный блеск. Тонкой пастой снимают припуски в тысячные доли миллиметра.

Каждому виду пасты присваивают номер, соответствующий ее абразивной способности:

* грубая паста - № 50, 40, 35, 30, 25 и 20;

* средняя паста - № 15 и 10;

* тонкая паста - № 7, 4 и 1.

Размеры зерен: грубой пасты – 40…17мкм;

средней пасты – 16…8мкм;

тонкой пасты – менее 8мкм.

Алмазные пасты(пасты из природных и синтетических алмазных порошков) получили широкое распространение. Алмазные пасты Института сверхтвердых сплавов, выпускаемые двенадцати зернистостей, условно делят на четыре группы – крупная, средняя, мелкая и тонкая. Пасты каждой

группы имеют свой цвет:

крупной – красный (АП100, АП80, АП60);

мелкой – голубой (АП14, АП10 и АП7);

средней – зеленый (АП40, АП28, АП20);

тонкой – желтый (АП5, АП3 и АП1).

Буква А означает, что порошок изготовлен из алмаза, П – паста, рядом стоящие цифры – размер зерна (например, АП100 – размер зерна 100…80мкм; АП80 – 80…60мкм; АП3 – 3…1мкм; АП1 – 1мкм и менее).

Алмазные пасты применяют для притирки изделий из твердых сплавов, сталей различных марок и неметаллических материалов – стекла, рубина, керамики.

Для повышения производительности при притирке сначала применяют крупнозернистые пасты, постепенно переходя на мелкозернистые.

Смазывающие материалыдля притирки способствуют ускорению этих процессов, уменьшают шероховатость, а также охлаждают поверхность детали. Наиболее часто в качестве смазывающих материалов употребляют смазочно-охлаждающие жидкости – керосин, бензин, легкие минеральные масла, содовую воду. Для притирки стали и чугуна чаще применяют керосин с добавкой 2,5% олеиновой кислоты и 75 канифоли, что значительно повышает производительность процесса.

Наиболее характерными видами брака при шабрении являются: неравномерное расположение пятен, образование рисок, глубоких впадин, наличие заусенцев и шероховатостей пришабриваемой поверхности, неточность шабрения, полное покрытие повер

Хности краской и др. Эти, а также другие виды брака шаброванной поверхности получаются в результате невнимательности или неумения вести процесс шабрения. Так, например, неравномерное расположение пятен на пришабриваемой поверхности получается в тех случаях, когда слесарь шабрит поверхность длинными штрихами или сильно нажимает на шабер. Предупредить этот вид брака очень легко: следует соблюдать осторожность при шабрении, не делать длинных рабочих ходов (при черновом шабрении — не более 10—15 мм, а при чистовом — 5—10 мм).

Образование рисок, заусенцев и шероховатостей в процессе шабрения происходит по причинам плохой заправки шабера и неправильных его движений при работе. Предупредить эти дефекты шабрения можно путем правильной заточки и заправки шабера. Нельзя работать тупым шабером; необходимо тщательно проверять состояние режущей кромки: на ней не должно быть заусенцев и царапин.

Предотвращение образования впадин на пришабриваемой поверхности достигается уменьшением нажима на шабер и тщательной подготовкой поверхности.

Неточность шаброванной поверхности получается вследствие применения неточного поверочного инструмента и неправильного пользования им. Нужно своевременно проверять точность плит и линеек, содержать в чистоте их рабочие поверхности, а также поверхности обрабатываемых деталей, правильно пользоваться инструментом в процессе работы, не нажимать сильно на инструмент при проверке на краску.

Полное покрытие пришабриваемой поверхности краской получается при слишком толстом слое краски, нанесенной на поверочный инструмент. Оно устраняется нанесением на поверочную плиту или линейку тонкого и равномерного слоя краски.

Притирка и доводка. Ручная, машинная, машинно-ручная и механическая притирка и их применение. Приемы притирки и доводки. Параметры шероховатости поверхности и точность, достигаемая при притирке и доводке. Подготовка поверхности под притирку. Припуски на обработку. Притиры для притирки плоских и криволинейных поверхностей. Приспособления, применяемые при притирке.

Притирка - это слесарная операция по удалению с поверхности обрабатываемой детали тончайшего слоя металла (до 0,02 мм) с целью получения высокого качества ее поверхности (плоскостности, прямолинейности, малой шероховатости) для обеспечения плотного (герметичного) или разъемного (подвижного) соединения. Режущим инструментом при притирке являются острые ребра мельчайших зерен абразивного материала. Наибольшее распространение в слесарном деле имеют следующие виды притирки поверхностей: плоских (широких и узких), цилиндрических, конических, а также криволинейных различной конфигурации. Особый вид притирки - притирка кранов с коническими пробками и клапанов в целях достижения их герметичности, когда абразивным материалом обрабатываются обе поверхности - пробки крана, клапана и их гнезд (седел).

Притирка является окончательной операцией, более точной, чем шабрение. Обработка осуществляется после механической обработки - шлифования, тонкого точения, фрезерования, развертывания или шабрения. Шероховатость подготовленной под притирку поверхности не должны превышать Ra 0,63. Припуск на притирку должен быть весьма незначителен и составлять не более 0,05 мм. Притирке подвергаются как термически обработанные, так и термически необработанные заготовки. Притиркой достигается точность геометрических размеров до 0,005 мм и шероховатость поверхности Ra 0,008.

Доводка - это чистовая отделочная операция, позволяющая с помощью притирки обрабатывать детали с высокой точностью линейных размеров (по 5 - 6 квалитетам) и геометрической формы, а также с очень малой степенью шероховатости. Путем доводки обрабатываются режущие и измерительные и проверочные инструменты, матрицы и пуансоны штампов и другие детали, к которым предъявляются высокие требования по параметрам точности размеров и геометрической формы, а также шероховатости обработанных поверхностей.

Ручные притирки.

При притирке вручную обрабатываемая деталь совершает петлеобразные движения, причем край детали должен заходить за край притира. При этом необходимо деталь периодически (примерно через пять движений) поворачивать на 180° и следить, чтобы деталь и притир не перегревались. При перегреве детали и притира на их поверхностях соответственно образуются выпуклость и вогнутость. Опытные лекальщики, используя нагрев детали или охлаждение притира, получают минимальную неплоскостность даже на неровном притире.

При притирке поверхностей деталей не исключены завалы или перекосы одной поверхности относительно другой. Избежать этого можно правильным распределением сил, прилагаемых при притирке детали. Если притирать деталь кубической формы на плоском притире и приложить силу в центре детали, то сопротивление трению вызовет поворот детали по направлению движения. Вследствие этого, передняя кромка истирается больше. Небольшую обрабатываемую деталь удерживают специальными приспособлениями или указательными и большими пальцами обеих рук. Если притираемая поверхность значительных размеров, лекальщик удерживает деталь всеми пальцами и перемещает ее по притиру обеими руками. Прижимать деталь следует одинаково по всей обрабатываемой поверхности. Ручная притирка вызывает быструю утомляемость рабочего и приводит к значительному снижению производительности труда, в особенности при обработке деталей больших размеров.

Для совершенствования процесса ручной притирки применяют специальные приспособления. Схема ручной притирки поверхности одиночного шаблона на плоском притире. Во избежание завалов притираемой поверхности шаблон прикладывают к призме. Притирку шаблонов по вогнутым участкам производят с помощью призмы. Для притирки шаблонов по сопряженным участкам используют валик диаметром, равным диаметру доводимого участка.

| Дефект | Причина | Способ предупреждения |

| Окрашивание | Недоброкачественная | Шабрить после |

| середины или | предварительная | доброкачественной |

| края заготовки | обработка поверхности | предварительной |

| обработки поверхности | ||

| Блестящие полосы | Шабрение в одном | Производить шабрение |

| на поверхности | направлении | в различных направлениях, Перекрещивая штрихи под углом 40. 60° |

| заготовки | ||

| Неравномерное | Шабрение длинными | Добиваться нормального |

| расположение | штрихами или | нажима на шабер, не |

| пятен на | сильный нажим на | делать длинных рабочих |

| поверхности | шабер | ходов (при черновом |

| заготовки | шабрении – не более | |

| 10. 15 мм, при | ||

| получистовом – 5. 10, | ||

| при чистовом – 4. 5 мм) | ||

| Глубокие впадины | Поверхность плохо | Подготавливать заготовку |

| на поверхности | подготовлена к | к шабрению предвари - |

| заготовки | шабрению. Сильный | тельным опиливанием и |

| нажим на шабер | черновым шабрением, | |

| снимать шабером тонкий | ||

| слой металла |

Притирка и доводка. Ручная, машинная, машинно-ручная и механическая притирка и их применение. Приемы притирки и доводки. Параметры шероховатости поверхности и точность, достигаемая при притирке и доводке. Подготовка поверхности под притирку. Припуски на обработку. Притиры для притирки плоских и криволинейных поверхностей. Приспособления, применяемые при притирке.

Притирка - это слесарная операция по удалению с поверхности обрабатываемой детали тончайшего слоя металла (до 0,02 мм) с целью получения высокого качества ее поверхности (плоскостности, прямолинейности, малой шероховатости) для обеспечения плотного (герметичного) или разъемного (подвижного) соединения. Режущим инструментом при притирке являются острые ребра мельчайших зерен абразивного материала. Наибольшее распространение в слесарном деле имеют следующие виды притирки поверхностей: плоских (широких и узких), цилиндрических, конических, а также криволинейных различной конфигурации. Особый вид притирки - притирка кранов с коническими пробками и клапанов в целях достижения их герметичности, когда абразивным материалом обрабатываются обе поверхности - пробки крана, клапана и их гнезд (седел).

Притирка является окончательной операцией, более точной, чем шабрение. Обработка осуществляется после механической обработки - шлифования, тонкого точения, фрезерования, развертывания или шабрения. Шероховатость подготовленной под притирку поверхности не должны превышать Ra 0,63. Припуск на притирку должен быть весьма незначителен и составлять не более 0,05 мм. Притирке подвергаются как термически обработанные, так и термически необработанные заготовки. Притиркой достигается точность геометрических размеров до 0,005 мм и шероховатость поверхности Ra 0,008.

Доводка - это чистовая отделочная операция, позволяющая с помощью притирки обрабатывать детали с высокой точностью линейных размеров (по 5 - 6 квалитетам) и геометрической формы, а также с очень малой степенью шероховатости. Путем доводки обрабатываются режущие и измерительные и проверочные инструменты, матрицы и пуансоны штампов и другие детали, к которым предъявляются высокие требования по параметрам точности размеров и геометрической формы, а также шероховатости обработанных поверхностей.

Ручные притирки.

При притирке вручную обрабатываемая деталь совершает петлеобразные движения, причем край детали должен заходить за край притира. При этом необходимо деталь периодически (примерно через пять движений) поворачивать на 180° и следить, чтобы деталь и притир не перегревались. При перегреве детали и притира на их поверхностях соответственно образуются выпуклость и вогнутость. Опытные лекальщики, используя нагрев детали или охлаждение притира, получают минимальную неплоскостность даже на неровном притире.

При притирке поверхностей деталей не исключены завалы или перекосы одной поверхности относительно другой. Избежать этого можно правильным распределением сил, прилагаемых при притирке детали. Если притирать деталь кубической формы на плоском притире и приложить силу в центре детали, то сопротивление трению вызовет поворот детали по направлению движения. Вследствие этого, передняя кромка истирается больше. Небольшую обрабатываемую деталь удерживают специальными приспособлениями или указательными и большими пальцами обеих рук. Если притираемая поверхность значительных размеров, лекальщик удерживает деталь всеми пальцами и перемещает ее по притиру обеими руками. Прижимать деталь следует одинаково по всей обрабатываемой поверхности. Ручная притирка вызывает быструю утомляемость рабочего и приводит к значительному снижению производительности труда, в особенности при обработке деталей больших размеров.

Для совершенствования процесса ручной притирки применяют специальные приспособления. Схема ручной притирки поверхности одиночного шаблона на плоском притире. Во избежание завалов притираемой поверхности шаблон прикладывают к призме. Притирку шаблонов по вогнутым участкам производят с помощью призмы. Для притирки шаблонов по сопряженным участкам используют валик диаметром, равным диаметру доводимого участка.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Брак при шабровке изделий бывает двух видов:

1) на шабруемых поверхностях остаются глубокие царапины, заусенцы и шероховатые поверхности;

2) точность шабруемой поверхности оказывается очень низкой, то есть на ней остаются бугры и впадины.

Глубокие царапины получаются при сильном надавливании на шабер и при снимании им толстого слоя металла. Чтобы избежать их, необходимо хорошо подготовить поверхность к шабровке, чтобы при проверке просветы были не больше 0,01—0,02 мм; каждый раз надо снимать шабером стружку небольшой толщины.

Шероховатость поверхности получается при неправильном резании шабером, когда он при снятии стружки не отделяется от плоскости изделия, а остается под стружкой. Этого недостатка можно избежать, если отделять шабер от изделия в конце рабочего хода. Кроме того, шероховатость вызывается неправильной и небрежной заточкой лезвия шабера, после которой оно имеет зазубрины и борозды. Острое, ровное и без зазубрин лезвие шабера дает гладкую, блестящую и ровную поверхность.

Неточность поверхности получается при пользовании неточным поверочным инструментом (плиты, линейки), неправильном движении изделия при притирке его по поверочному инструменту, неправильном движении инструмента по обрабатываемому изделию, при оставлении слишком большого припуска на шабровку. Во избежание брака по перечисленным причинам следует проверять точность поверочного инструмента, соблюдать чистоту поверхности инструмента и изделия и правильно передвигать изделие по плите при притирке на краску.

Уход за поверочными плитами и линейками в процессе шабровки должен быть особо тщательным, так как от состояния этого инструмента зависит качество и точность шабровки. Так, в результате притирки изделий на плите последняя сильно и неравномерно изнашивается и теряет точность. Износ плиты увеличивается, если небольшие по размеру изделия притирают лишь на середине плиты. Для равномерного изнашивания плиты притирку следует производить по всей поверхности.

Накладывать изделия на плиту и снимать их с нее надо возможно осторожнее, стараясь не помять и не поцарапать ее каким-либо выступающим углом детали.

Пo окончании работы плиту надо насухо вытереть тряпкой, смазать тонким слоем масла и накрыть деревянной крышкой (щитом). Во избежание коррозии поверочную плиту рекомендуется хранить в ящике, обитом внутри войлоком, задерживающим доступ воздуха.

Одинаковые по размерам плиты следует хранить попарно, накладывая их рабочими поверхностями одну на другую.

На рабочую поверхность поверочных плит и линеек категорически запрещается класть молотки, напильники, шаберы и другие твердые предметы с острыми углами, так как все они портят поверхность плиты, от чего точность шабровки уменьшается.

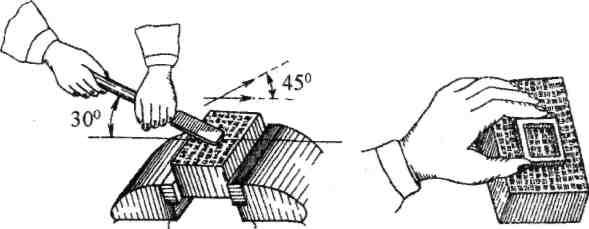

После предварительного контроля заготовки небольших размеров её крепят в тисках. Шабер удерживают правой рукой и устанавливают под углом 30° относительно обрабатываемой поверхности. Левой рукой его прижимают к поверхности и перемещают по ней (рис. 88). Поступательные движения шабера должны быть короткими. В начале шабрения длина перемещений составляет 10-15 мм, а по мере окончания процесса обработки уменьшается до 3-5 мм.

Передвигать шабер следует от себя с усилием, а к себе без усилия, отрывом от поверхности. Снимать стружку необходимо только в местах, окрашенных краской. Выводить шабер вбок за поверхность разрешается только на ¼ длины режущей кромки. Ритм шабрения должен достигать 50-60 движений в минуту. Рекомендуется шабрить в разных направлениях – перекрёстным штрихом под углом 45°

Рис. 88. Шабрение плоскости

При шабрении вогнутых поверхностей трёхгранным шабером рабочие и холостые движения направлены вбок – влево с нажимом, вправо без нажима, с отрывом от поверхности.

После первого прохода (удаления пятен по всей поверхности) деталь насухо вытирают и вновь проверяют на плите, затем процесс шабрения повторяют и т.д.

В результате этого число пятен на обрабатываемой поверхности должно увеличиваться, а размеры их уменьшаться. По окончании обработки они должны равномерно располагаться на поверхности.

Рис. 89. Проверка

6.8.4. Виды брака при шабрении

Характерными видами брака при шабрении являются:

- покрытие больших участков обрабатываемой поверхности краской. Причиной может явиться нанесение на проверочную плиту слишком толстого слоя краски;

- окрашивание середины или края поверхности – происходит от ее плохой подготовки;

- наличие блестящих полос на поверхности – результат шабрения в одном направлении (неперекрестными штрихами);

- неравномерное расположение пятен на поверхности имеет место при длинных движениях шабера (больших, чем величина пятен), очень сильном нажиме на шабер или большом угле его наклона;

- образование глубоких рисок на поверхности – результат плохой заточки и доводки шабера, наличия на нем заусенцев. Эти риски могут образоваться при окраске поверхности вследствие загрязнения проверочной плиты (мелкой стружкой, абразивной пылью и др.).

6.9. Притирка металлических поверхностей

Опиливания, зачистки и шабрения поверхностей зачастую бывает недостаточно, чтобы достигнуть достаточно плотного прилегания деталей друг к другу. Поэтому в процессе сборки механизмов слесари прибегают к притирке (доводке) поверхностей с использованием абразивных порошков и паст. В процессе притирки деталям сообщается наиболее точный размер за счет снятия очень малого припуска (около 0,05 мм). Притиркой можно достичь такого плотного прилегания поверхностей, что соединение будет гидронепроницаемым.

Притирку можно производить двумя способами: одной деталью о другую (так притирают в основном криволинейные прилегающие друг к другу поверхности – клапаны, пробки и пр.) или деталью о притир (так доводят фланцы, крышки и пр.). В качестве притиров используются плиты, бруски или другие детали, сделанные из более мягкого материала, чем сами притираемые элементы (например, для притирки стальных деталей используются чугунные притиры, для притирки деталей из цветных металлов – стеклянные притиры).

Притирка, подобно шабрению, осуществляется в два этапа: предварительная притирка (предназначенные для этого притиры имеют на своей поверхности канавки, куда собирается металлическая стружка (рис. 90, а)) и окончательная – доводка (она производится притирами с гладкой поверхностью (рис. 90, б)).

а - плоский притир с канавками;

б - плоский притир без канавок

В качестве притирочных порошков используются: корундовый, карборундовый, наждачный порошки, окись железа, алюминия, хрома, толченое стекло.

Зернистость абразивных порошков – от М40 до М7.

В качестве смазки применяются олеиновая кислота, машинное масло, керосин, скипидар, техническое сало. При доводке вместо абразивных порошков используются пасты, в частности паста ГОИ.

Нанесение притирочных порошков на притиры (или на поверхности деталей, если притирка осуществляется одной деталью о другую) называется шаржированием и осуществляется двумя способами: во-первых, абразивный порошок можно вдавить в притир стальным закаленным валиком, после чего лишний порошок удалить, а поверхность притира смазать; во-вторых, притир можно смазать и уже поверх смазки насыпать абразивный порошок и вдавить его валиком. Притирочная паста наносится на поверхность притира тонким слоем без вдавливания. Перед шаржированием поверхность притира предварительно промывают керосином и начисто протирают.

По плоскому притиру с легким нажимом прокатывают стальной закаленный валик (рис. 91, а). Если шаржируется круглый притир, то притирочную массу наносят на две стальные закаленные плиты и притир прокатывают между ними (рис. 91, б). После шаржирования, когда абразивные зерна вдавлены в поверхность притира, избыточную притирочную массу убирают.

Рис. 91. Шаржирование притиров:

а – шаржирование плоского притира;

б – шаржирование круглого притира:

1 – нижняя стальная закаленная плита;

2 – притир; 3 – верхняя стальная

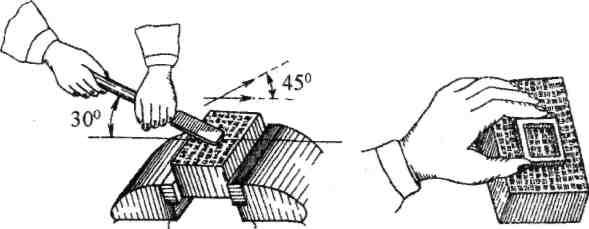

Притирка плоских поверхностей происходит следующим образом: деталь обрабатываемой стороной накладывают на подготовленную плоскость притира (или другой притираемой детали) и производят 20-30 сложных кругообразных движений с сильным нажимом.

Внимание! Траектория движений должна быть действительно сложной (даже можно сказать – хаотичной), чтобы они не накладывались друг на друга. Скорость движений должна быть приблизительно 20 м/мин (рис. 92).

Рис. 92. Притирка плоских поверхностей:

а – предварительная; б – окончательная

Затем отработанную притирочную массу убирают с поверхности притира и детали и наносят новый слой (зернистость используемого порошка на этот раз должна быть меньше). Таким образом чередуют притирочные движения с заменой притирочного слоя до получения соответствующего вида изделия (при последних подходах абразивный порошок заменяют пастой: сначала грубой, затем средней и в последнюю очередь тонкой. Окончательную притирку (доводку) осуществляют без нанесения пасты, а лишь со смазыванием притира смесью керосина и машинного масла.

Если заготовка очень тонкая в сечении и ее неудобно двигать по притиру, то ее закрепляют на деревянном бруске и перемещают по плите вместе с ним.

Притирка узких граней деталей или мелких заготовок производится пакетом. Несколько заготовок с помощью струбцин соединяют в пакет и притирают как широкую поверхность. Для этой цели можно использовать стальные или чугунные направляющие бруски или призмы.

Притирка криволинейных поверхностей имеет свои особенности. Чаще всего криволинейные поверхности двух деталей взаимосоприкасаемы, при этом одна из поверхностей выпуклая, а другая вогнутая (например, пробка и гнездо под нее, вместе составляющие самоварный краник), поэтому притирку этих поверхностей производят одна об другую.

Пробку смазывают и присыпают абразивным порошком, вставляют в гнездо и вращают попеременно в разные стороны приблизительно на 1/4 оборота 5-6 раз, после чего делают полный оборот пробки вокруг ее оси. Чередование притирки с заменой притирающих материалов аналогично притиранию широких плоских поверхностей.

Проверку точности притирки можно осуществить с помощью грифельного карандаша: наносят линию на одну из притертых поверхностей и проводят ею по другой притертой поверхности. При удовлетворительном качестве притирки карандашная линия равномерно стирается или смазывается по всей длине.

В завершение операции притирки (доводки) детали при необходимости обрабатывают полировальниками – эластичными кругами из фетра или войлока. В качестве механического привода полировальника может выступать двигатель от бормашины или электрическая дрель. Полировку производят очень тонкими абразивными порошками со связкой из вазелина, говяжьего сала, воска или полировальными пастами.

Клёпка – это неразъёмное соединение двух или нескольких деталей с помощью заклёпок. Клёпка может быть ручная и машинная, холодная и горячая. В слесарном деле наибольшее распространение имеет ручная клёпка в холодном состоянии.

Саму операцию клепки предваряет подготовка деталей к осуществлению этого вида соединений. Сначала нужно разметить заклепочный шов: если клепка будет происходить внахлестку, то размечается верхняя деталь, для клепки встык размечается накладка. Места расположения заклёпок (центры отверстий под заклёпки) накерниваются. При этом необходимо соблюдать шаг между заклепками и расстояние от центра заклепки до кромки детали. Так, для однорядной клепки , , для двухрядной , , где t – шаг между заклепками, a – расстояние от центра заклепки до кромки детали, d – диаметр заклепки.

Далее следует просверлить и прозенковать отверстия под заклепочные стержни. При подборе диаметра сверла следует учесть, что для заклепок диаметром до 6 мм нужно оставить зазор в 0,2 мм, при диаметре заклепки от 6 до 10 мм зазор должен быть 0,25 мм, от 10 до 18 мм – 0,3 мм. При сверлении отверстий необходимо строго соблюдать угол между осью отверстия и плоскостями деталей в 90°. Сверление отверстий под заклёпки производят на листах в собранном виде. Для этого их временно соединяют ручными тисками или скобами.

Заклепка представляет собой металлический стержень круглого сечения, с головкой на конце, которая называется закладной и по форме бывает полукруглой, потайной и полупотайной (рис. 93).

а) б) в) г) д)

Рис. 93. Виды заклепок: а – с потайной головкой; б – с полукруглой головкой;

в – с плоской головкой; г – с полупотайной головкой; д – взрывная заклепка:

1 – углубление, заполненное взрывчатым веществом.

При прямом методе удары наносятся со стороны замыкающей головки, и для хорошего соприкосновения склепываемых деталей необходимо их плотное обжатие. При обратном методе удары наносятся со стороны закладной головки, и плотное соединение деталей достигается одновременно с образованием замыкающей головки.

Клепку производят в такой последовательности (рис. 93):

- подбирают заклепочные стержни диаметром в зависимости от толщины склепываемых листов:

где d – требуемый диаметр,

s – толщина склепываемых листов.

- в крайние отверстия клепочного шва вставляют заклепки и опирают закладные головки о плоскую поддержку, если головки должны быть потайные, либо о сферическую, если головки должны быть полукруглые;

- осаживают детали в месте клепки до плотного их прилегания;

- осаживают стержень одной из крайних заклепок бойком молотка и расплющивают носиком молотка;

- далее, если головка должна быть плоской, то бойком молотка выравнивают ее, если полукруглой, то боковыми ударами молотка придают ей полукруглую форму и с помощью сферической обжимки добиваются окончательной формы замыкающей головки;

- аналогичным образом расклепывают вторую крайнюю заклепку, а затем все остальные.

При отсутствии стандартных заклёпок их можно изготовить из проволоки. Для этого на куске проволоки, зажатой в тиски, сначала расклёпывают закладную потайную (или полукруглую) головку, после чего отрезают необходимую часть стержня. Для этой цели также могут быть использованы обычные гвозди, шляпка которых может заменять собой потайную закладную головку заклёпки.

Соединение деталей (преимущественно тонких) в труднодоступных местах производят взрывными заклепками со взрывчатым веществом в углублении (рис. 93, д). Для образования соединения заклепка ставится на место в холодном состоянии, а затем закладная головка подогревается специальным электрическим подогревателем в течение 1-3 секунд до 130 °C, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка получает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.

Рис. 94. Последовательность процесса ручной клепки:

а – заклепками с потайными головками; б – заклепками с

Вводить взрывные заклепки в отверстия необходимо плавным нажатием, без ударов. Запрещается снимать лак, разряжать заклепки, подносить их к огню или горячим деталям.

При ручной клепке часто пользуются слесарным молотком с квадратным бойком. Масса молотка для обеспечения качественного соединения должна соответствовать диаметру заклепок. Например, при диаметре заклепок 3-4 мм масса молотка должна быть 200-400 г, а при диаметре 10 мм – 1 кг.

При неправильном подборе диаметра сверла для изготовления отверстия под заклепки, диаметра и длины самой заклепки, при нарушении других условий операции заклепочные соединения могут иметь погрешности (табл. 2).

Брак в заклепочных соединениях и его причины

Схематическое

изображение брака

Неплотное прилегание головки

Перекос обжимки при клёпке

Косо просверленное отверстие

Смещение одной головки

Скос на торце стержня заклёпки

Зарубки на головки или около неё

Смещение обжимки при клёпке

Маломерная замыкающая головка

Недостаточная длина стержня заклёпки

Расплющивание стержня между поверхностями склёпываемых деталей

Неплотное прилегание деталей друг к другу во время клёпки

Изгиб стержня в отверстии

Несоответствие диаметра стержня диаметру отверстия

При обнаружении брака в заклепочных соединениях неправильно поставленные заклепки срубают или высверливают и производят клепку повторно.

Значительно облегчают клепку пневматические клепальные молотки с золотниковым воздухораспределителем. При небольшом расходе сжатого воздуха они отличаются высокой производительностью.

После сборки заклепочное соединение подвергают наружному осмотру: проверяют состояние головок заклепок и склепанных деталей. Заклепочное соединение, требующее герметичности, подвергают гидравлическим испытаниям. Места соединения, дающие течь, подчеканивают.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Читайте также: