3д принтер плюсы и минусы кратко

Обновлено: 15.05.2024

3D печать с каждым днем становится всё более доступной для большинства людей и компаний технологией. Для многих данная технология остается чем-то неизвестным и загадочным, нет четкого понимания, для чего она может использоваться, а для чего категорически не подходит.

В этой статье попытаемся кратко изложить все плюсы и минусы 3D печати, сравним её с традиционными способами получения пластиковых изделий.

Что такое 3D печать?

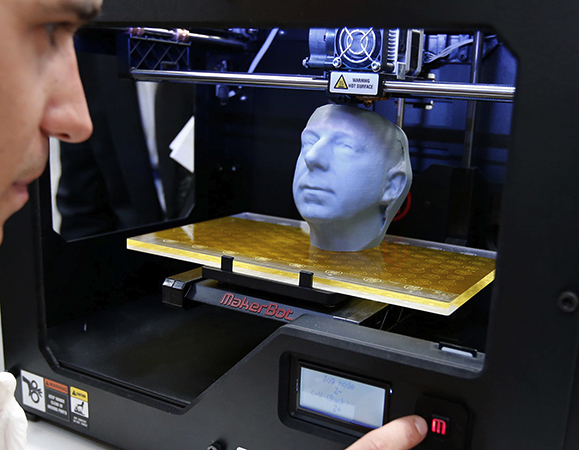

Сама по себе 3D печать в настоящий момент имеет множество различных технологий. Все подробности каждой из них описаны в нашей статье "Аддитивные технологии". Если быть кратким, 3D модель необходимого изделия разбивается на слои и потом слой за слоем выращивается на принтере.

Традиционные методы изготовления пластиковых изделий

Традиционными способами изготовления являются отливка и механическая обработка.

Литьё пластика производится под давлением в специальные пресс-формы, которые формируют геометрию изделия.

Механическая обработка осуществляется из прямоугольных заготовок или листов. Инструмент убирает материал, формируя геометрию детали. Это может быть ЧПУ фрезеровка, резка, штамповка.

Преимущества 3D печати

1. Единичные изделия дешевле изготавливать методом 3D печати, т.к. не требуется подготовка производства, нет необходимости закупать специальный инструмент, приспособления, изготавливать формы.

2. Высокая скорость запуска производства. Опять же, т.к. нет необходимости заниматься подготовкой производства, то и скорость изготовления первых образцов будет намного выше.

3. Возможность создавать детали практически любой сложности. В отличии от традиционных способов изготовления вы можете напечатать самые сложные детали без особых трудностей.

4. Гибкость производства. Вы в любой момент сможете изменить 3D модель, изменив выпускаемые детали.

5. Малое количество отходов. Почти весь пластик идет именно на форму детали. Отсутствуют литники, стружка.

Недостатки 3D печати

1. Неравномерность материала (неизотропность). Т.к. материал склеивается послойно, структура материала отличается от литья, возникает возможность расслоения, снижаются механические показатели. Изделие становится более хрупким и при одинаковых геометрических размерах детали, изготовленные на 3D принтере, не смогут держать такую же нагрузку, как детали, изготовленные традиционными способами. Это является основным недостатком данной технологии.

2. Небольшая точность в размерах. Если вам необходимы изделия с очень высокими допусками, то такой способ изготовления не лучший.

3. Малый выбор различных материалов. Хоть в 3D печати уже и используется достаточно широкий спектр материалов, все же литейных и модельных пластиков пока гораздо больше, и свойства их находятся в более широком диапазоне.

4. При большой серии — высокая стоимость производства. Пресс-форма дорогая, но если необходимы тысячи одинаковых изделий, то каждое будет дешевле изготавливать литьем.

5. При серийном производстве – медленное производство. Отливка происходит гораздо быстрей, чем 3D печать.

Выводы

Резюмируя изложенное выше можно сделать вывод, что технология 3D печати хороша только при изготовлении прототипов, опытных образцов, мастер-моделей, габаритных макетов. Изделия, полученные методом 3D печати, иногда могут использоваться как замена изготовленным литьем или мехобработкой, но имеют ограниченное применение. Кронштейн выполненный литьем будет гораздо прочней чем напечатанный.

В серийном производстве данная технология практически не применима, т.к. при изготовлении большого количества деталей проигрывает и по скорости производства, и по цене, и по качеству.

3D-печать стала очень популярной во многих сферах деятельности. Разработка принесла столько изменений в науке, что ее называют одним из лучших изобретений современности. Многие покупают принтеры для творческой деятельности. У потенциальных владельцев встает вопрос, нужно ли им такое приобретение, так как устройство и материалы для печати стоят недешево.

Технология

Принтер состоит из нескольких элементов:

- Корпус.

- Шаговый двигатель.

- Печатающая головка (экструдер).

- Направляющие для перемещения экструдера.

- Рабочий стол, где создается предмет.

- Управляющая электроника.

Материал для печати — пластиковые нити на катушках — филаменты. Существует большое количество разновидностей материала. Выбор зависит от необходимых свойств. Наполнители с содержанием дерева или камня создают имитацию древесины или песчаника.

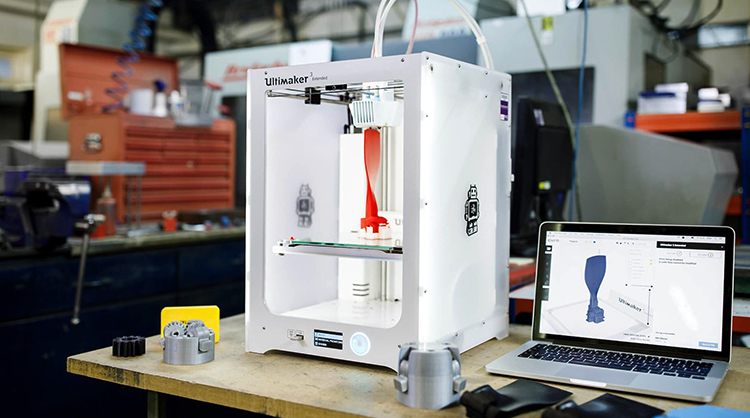

Для работы необходимо создать компьютерную трехмерную модель. Для проектирования используются специальные программы. В Интернете есть широкий выбор стандартных предметов, если пользователь незнаком с моделированием. Можно обратиться к профессионалам за помощью.

Модель разрезается на несколько слоев, которые накладываются друг на друга, образуя цельный предмет.

В принтере установлен слайсер — он задает скорость и направление печати, толщину слоев и др.

В печатающую головку поступает филамент, где разогревается до состояния жидкости. Экструдер двигается по направляющим. Перемещение осуществляет шаговый двигатель. На платформу наносится пластик.

Почему купить 3D-принтер — хорошая идея

Проблемы 3D-печати

- Потребление энергии. Применение технологии в промышленных масштабах пока что невозможно, так как она требует больших энергетических затрат. Для литья пластмассы требуется в 50-100 раз меньше энергии, чем при использовании объемной техники.

- Вред. При использовании принтера в домашних условиях могут возникнуть проблемы со здоровьем. Устройство выделяет опасные частицы, схожие по составу с веществами из сигаретного дыма. Помещение должно хорошо проветриваться, иначе при частом использовании человеку станет плохо.

- Пластик. Он был создан для замены стекла, так как оно считалось опасным для экологии. В современное время идет борьба с использованием пластика — его заменяют на перерабатываемые материалы. Если объемная печать войдет в промышленное производство, это вызовет большие проблемы с экологией.

- Размер. Принтеры не предназначены для производства габаритных предметов. Из-за этого их использование имеет ограничения. Однако уже создан прибор, который имеет камеру печати объемом 1 м 3 , но его стоимость очень высокая.

- Ответственность. Запрет на хранение и использование огнестрельного оружия не предусматривает возможность его создания на данной технологии. Если пользователь создал холодное оружие, непонятно, кто несет ответственность при нанесении повреждений: владелец принтера, производитель или тот, кто печатал? Данный вопрос пока что не имеет точного ответа, но это дело времени.

Нужен ли 3D-принтер?

Это устройство — настоящее чудо науки. Его вклад в развитие сфер деятельности огромен. Весь потенциал неизвестен. Есть незначительные минусы, но специалисты стараются их устранить.

Для бытовых ситуаций прибор не требуется. Он больше подходит творческим людям и проектировщикам. Принтер очень дорогой, не каждый сможет его купить. Стоит понять, нужен ли прибор в домашнем обиходе.

3D-печать приобретает всё большую популярность во всех сферах деятельности человека. Выйдя не так давно за пределы лабораторий, научно-исследовательских комплексов и производственных предприятий, она все прочнее укореняется в окружающем мире. Но насколько эта технология полезна на самом деле, для чего она годится?

В статье мы рассмотрим преимущества и недостатки, плюсы и минусы 3D-принтеров и 3D-печати, по сравнению с другими технологиями и методами.

Содержание

3D-печать и прочие технологии производства

И сразу же перейдём к вопросу полезности технологии. Всё зависит от того, что именно и в каких объемах вы собираетесь производить. Если речь идёт о всевозможных полезных приспособлениях для дома, которые можно изобрести самому (или они существуют в принципе, но в продаже их нет), либо о печати деталей для ремонта домашней утвари, то помощь 3D-принтера невозможно переоценить. 3D-печать зачастую позволяет сделать то, что слишком дорого или очень сложно (а иногда и невозможно) осуществить с помощью иных технологий.

Преимущества 3D-принтеров перед традиционными способами производства хорошо заметны и в профессиональном применении. Но, обо всём по порядку.

Если говорить о сравнении с традиционными технологиями производства, такими как литье, фрезеровка, штамповка, резка и т.д.), то можно выделить следующие категории отличий:

- Скорость производства — указывает на затраченное время, от моделирования и до постобработки деталей;

- Стоимость производства — финансовые затраты на производство каждой конкретной детали;

- Качество продукции — говорит о точности производства относительно её соответствия итоговому продукту до постобработки.

- Точность копий — указывает на уровень идентичности производимых копий одного и того же изделия.

- Гибкость производства — затраты времени и финансов на переход к изготовлению нового продукта или внесение изменений в дизайн, уже запущенного в производство;

- Доступность — необходимость в финансовых затратах для приобретения производственных мощностей разного уровня сложности.

Скорость производства

Скорость 3D-печати, при производстве прототипов и единичных изделий, намного превосходит сроки запуска в производство аналогичной детали методами литья и штамповки, и сопоставима с фрезерованием на станках с ЧПУ.

Сопоставима, если речь идет об одной детали, но 3D-принтер может напечатать несколько деталей за то же время, что фрезер будет делать одну.

При уже налаженном крупносерийном производстве детали, скорость ее создания традиционными методами превосходит 3D-печать. В отношении простых типовых деталей это всегда будет так — их можно отливать и штамповать миллионами. А вот в работе с объектами посложнее и поинтереснее 3D-печать уже обходит их. О причинах — далее.

Не стоит забывать и о бытовом применении технологии. Благодаря появлению настольных 3D-принтеров, любители и энтузиасты могут создавать бесконечное разнообразие моделей. Это действительно так, ведь существует не так много ограничений по геометрии итогового продукта. На самом деле, скрытый потенциал 3D-печати настолько широк, что ограничен только вашей фантазией.

Таким образом, например, можно быстро спроектировать и напечатать пластиковую шестерню для блендера или кухонного комбайна — таких запчастей зачастую нет ни в официальных сервисных мастерских, ни на рынках, а заказ у производителя может легко обойтись в половину стоимости всего ремонтируемого прибора.

Стоимость производства

Здесь дела принимают интересный оборот. Как обсуждалось в предыдущем разделе, 3D-печать требует гораздо меньше времени для изготовления одного уникального компонента или прототипа, либо малых опытных серий, а для массового выпуска продукции чаще применяются традиционные технологии производства.

Стоимость производства единичных и мелкосерийных изделий 3D-печатью также превосходит традиционные методы, такие как литье и штамповка, т.к. не требует дорогой оснастки (литьевых и штамповочных форм) и переоборудования производственной линии.

При уже налаженном крупносерийном выпуске тут то же, что со скоростью — себестоимость детали приближается к стоимости сырья и 3D-печать тут пока не может конкурировать, но стремительно приближается к этому.

В сравнении с изготовлением на фрезерных станках с ЧПУ, 3D-печать выигрывает по стоимости уже сейчас.

Для успешного ведения предпринимательской деятельности очень важен такой фактор, как точка безубыточности. Это показатель производства и реализации продукции, при котором расходы перекрываются доходами, а выпуск всех последующих экземпляров того же изделия начинает приносить прибыль.

Компания Xometry провела сравнение SLS-печати и литья под давлением. Выяснилось, что в некоторых случаях вторая технология может быть более экономически выгодной уже после изготовления первых 150 экземпляров одной и той же тестовой детали. Но прототипы для нее, мастер-модели, все равно выгоднее и проще всего печатать на 3D-принтере, так что аддитив тут никуда не девается.

Качество продукции

Качество традиционной продукции выпускаемой литьем, штамповкой и фрезерованием сравнимо с лучшими образцами 3D-печати, и тут у нее преимуществ нет.

Но это касается только традиционных простых форм — с созданием более сложных геометрически и конструктивно объектов 3D-печать справляется намного лучше, с ее помощью можно напечатать зачастую целиком такую деталь, которую другими методами создать невозможно в принципе, если только не изготавливать по частям и потом соединять (что сильно удорожает, усложняет и увеличивает сроки). Это уникальное преимущество 3D-печати.

Точность лучших образцов 3D-принтов сравнима с лучшими образцами изделий перечисленных выше традиционных технологий, и лишь немного пока уступает многоосевой фрезеровке на станках с ЧПУ.

Однако точность прототипирования и макетирования на 3D-принтерах намного превосходит этот параметр для применявшихся ранее в этих областях ручных методов.

Точность копий

Во многих областях очень важна идентичность и взаимозаменяемость типовых деталей, без которой сложно себе представить ремонт техники заменой комплектующих и использование присоединяемых сменных блоков в каком угодно устройстве.

При использовании традиционных технологий производства достигаются очень высокие результаты по этому показателю.

Однако, при печати могут возникать несоответствия исходной модели. Это может происходить из-за разницы в качестве сырья, колебаний температуры окружающей среды, неравномерного остывания модели и прочих факторов.

Для полной идентичности всех экземпляров из партии, машины должны быть хорошо отлажены и находиться в контролируемой среде. При всех соблюденных условиях, качество и повторяемость 3D-печатных деталей из пластика становятся сравнимыми с выпускаемыми серийно по традиционным технологиям.

3D-печать металлами пока требует серьезной постобработки напечатанных деталей, если необходимо соответствие сверхточным размерам с малыми допусками.

Справедливости ради стоит отметить, что любой брак или неточность в 3D-печати — это брак одного изделия, а если какая-то неприятность происходит в серийном производстве традиционными методами — в утиль или на переработку уходит целая партия.

Гибкость производства

Как уже упоминалось, аддитивное производство не требует подготовки оснастки и перепрофилирования производственных мощностей. Вся необходимая подготовка к изготовлению новой детали — это создание цифровой модели. И тут аддитивные технологии значительно превосходят литье и штамповку.

Ещё одно преимущество 3D-принтеров заключается в способности напечатать практически всё, что может поместиться в объеме его области печати. Другие же производственные процессы (кроме фрезерования) требуют изготовления нового инструмента, пресс-формы или матрицы для создания нового или изменения дизайна существующего продукта.

Одним из наиболее существенных недостатков 3Д принтеров является использование поддержек. Суть состоит в том, что 3D-принтер создаёт модель послойно, и в точках, где возможна деформация или есть смещение центра тяжести, необходимо использование поддержек, чтобы предотвратить опрокидывание или разрушение модели в процессе печати. В последующем необходимо произвести постобработку, осторожно удаляя лишний материал, а затем отшлифовать деталь, чтобы сгладить шероховатости. Есть и альтернативные решения, такие как поддержки из PVA. ПВА растворяется в теплой воде, поэтому удалить его можно погрузив модель в воду на ночь.

Однако, для использования этого метода требуется принтер, который может печатать несколькими материалами одновременно, а PVA несколько дороже, чем обычные PLA или ABS пластики.

При 3D-печати по технологии SLS, когда принтер лазерным лучом спекает между собой частицы наносимого послойно порошка, обычно нейлонового или из другого полимера, поддержкой служит сам находящийся вокруг порошок, что позволяет не использовать конструкционные поддержки и печатать любое количество деталей во всем объеме камеры принтера.

Преимущества 3D-принтеров перед традиционными способами производства также ярко выражены и в возможности печати подвижных частей и механизмов в собранном состоянии. Это же утверждение справедливо и в отношении простоты производства деталей со скрытыми полостями и сложной структурой заполнения материалом.

Скептики частенько указывают на такой недостаток технологии, как ограниченность в выборе материалов для производства. Данное утверждение справедливо, но на сегодняшний день уже существуют сотни различных материалов, с которыми могут работать 3D-печатники и этот перечень неуклонно расширяется. Ассортимент этих материалов не ограничивается лишь различиями в цвете или механических свойствах, существуют ароматизированные, магнитные, токопроводящие, изменяющие цвет и многие другие виды филаментов, порошков и фотополимеров для 3D-печати.

Доступность

3D-принтеры имеют очень широкий ценовой охват. Всё зависит от качества прибора, его характеристик и технологии печати, а также назначения.

Настольный любительский принтер, работающий по технологии FDM, можно приобрести всего от 100 долларов США. В то же время, ценники на системы для профессиональных пользователей стартуют от 1000 долларов США. Промышленные модели, могут стоить несколько десятков тысяч долларов.

Цены на продвинутые устройства кажутся заоблачными? Профессиональное и промышленное оборудование в принципе стоит недешево. Например, линия для литья под давлением вполне может стоить 50 000 долларов и более, это не учитывая цену установки или дополнительных инструментов, необходимых для создания самих форм.

Для создания новой уникальной детали из пластика традиционными методами, необходимо изготовить оснастку и настроить оборудование. Напечатать же новую деталь на 3D-принтере может практически любой человек, имеющий минимальные познания в трёхмерном моделировании и технике работы с 3D-принтером.

Таким образом, хотя системы 3D-печати по-прежнему не отличаются дешевизной, они доступнее широкому кругу пользователей, чем более традиционные производственные установки. Кроме того, 3D-печать по умолчанию почти полностью автоматизирована. Для работы, контроля и обслуживания принтера практически не требуется дополнительный персонал. Это ещё более снижает порог входа.

Заключение

Если просуммировать всё изложенное выше, то мы получим следующий перечень плюсов и минусов 3D-принтеров, в сравнении с традиционными методами изготовления объектов:

Плюсы 3D-принтеров

- Отсутствие ограничений по сложности создаваемых конструкций;

- Быстрое начало производства;

- Широкий потенциал применения почти в любой области деятельности;

- Доступность широким слоям бизнеса и населения;

- Возможность применения различных материалов, перечень которых постоянно расширяется;

- Возможность поочередного производства принципиально разных моделей с минимальной сменой настроек, нет необходимости в перепрофилировании производства для выпуска новой продукции;

- Экономия любого используемого сырья, почти полное отсутствие отходов.

Минусы 3D-принтеров

- Меньшая точность в соблюдении заданных размеров, по сравнению со штамповкой и ЧПУ-фрезерованием (временная сложность, разрабатываются всё более точные новые модели);

- Ограниченность габаритных показателей печатаемых изделий для большинства моделей принтеров (уже существуют 3D-принтеры с камерой печати размером в куб с ребром в 1м и более, стоимость их правда намного выше обычных);

- Ограниченность в используемых материалах, даже на фоне постоянного внедрения новых — некоторые природные материалы невозможно использовать в 3D-печати с сохранением всех их полезных свойств;

- Мало развитый рынок труда специалистов в данной области, при условии что промышленная 3D-печать требует высокой квалификации (вопрос постепенно решается — все больше учебных заведений готовят соответствующих специалистов.

Есть много нюансов, которые следует учитывать перед тем, как заняться 3D-печатью. В целом стоит отметить, что для большинства производственных предприятий и индивидуальных мастерских данная технология будет полезна.

3D-принтер предлагает массу возможностей, позволяющих воплотить идею в жизнь быстрее, чем когда-либо прежде, экономит сырье, время и деньги, позволяя сделать почти любой производственный процесс эффективнее, быстрее и прибыльнее.

Идея изначально была запатентована, но срок действия патента истек и после этого на рынок хлынули недорогие 3D-принтеры самых разных производителей — от именитых американцев до безымянных китайцев — на любой вкус и кошелек. Кто-то выбирает по бренду — однако если у вас есть познания в электронике и желание решать возникающие проблемы самостоятельно (без технической поддержки производителя), можно сэкономить, приобретя кит-комплект или вообще собрав принтер с нуля по одной из сотен опубликованных моделей.

Бочка меда

Технология FDM действительно впечатляет. Сегодня речь идет уже не просто о средстве для быстрого прототипирования для дизайнеров и архитекторов. По сути, имея трехмерную модель объекта, мы можем воспроизвести его в домашних условиях, при необходимости изменив масштаб или немного доработав его в редакторе. К примеру, можно скачать модель крепления для телефона в автомобиль и масштабировать ее под собственное устройство. Или же с нуля нарисовать любую бытовую деталь — от абажура на лампу до дверной ручки, не говоря уже о всяких мелочах вроде самодельных креплений к GoPro, элементов детских конструкторов и т.п.

Бытовая 3D-печать сейчас испытывает взрывной рост. Технология FDM — довольно простая, а сообщество энтузиастов уже разработало несколько типовых конструкций подобных принтеров, отличающихся методами подачи прутка и кинематикой. На базе этих типовых конструкций создаются как фирменные принтеры, так и десятки, если не сотни самоделок, отдельные детали или даже полные кит-комплекты к которым можно купить на Ebay или AliExpress.

Дегтя… тоже бочка?

Казалось бы, технология обкатывается, дешевеет, при этом на нее уже существует нешуточный спрос. Не это ли залог скорого грандиозного успеха на массовом рынке (как это уже происходило с мобильными телефонами, цифровыми фотоаппаратами, а немногим ранее — и компьютерами)? Не пора ли покупать?

Обработка стола и модели

Послойное нанесение чего-либо требует специальной подготовки моделей и поверхности, на которой осуществляется печать, плюс нужна будет постобработка деталей.

Но печатью первого слоя проблемы не ограничиваются. Нить из расплавленного пластика не может висеть в воздухе, соответственно, на сильно выступающих частях (например, деталях с обратным уклоном) необходимы поддержки, которые по окончании печати потребуется срезать, как-то обрабатывая место среза, чтобы не было острых краев. Надо отметить, что и самая обыкновенная вертикальная стенка после 3D-принтера не будет идеально гладкой (будут заметны как минимум границы слоев, а может и другие дефекты). Так что постобработка потребуется почти всем деталям, для которых важны качества поверхности.

Не все пластики хорошо поддаются постобработке. Тем, кто печатает много и разными материалами, дома придется завести целый набор растворителей, ручной инструмент и т.п. (как и тем, кто активно развлекается DIY). Кстати, при этом часть пластиков еще и токсична при печати — так что нужны закрытые корпуса, вытяжки и т.п.

Особенности расходников

Характеристики результата сильно зависят от расходных материалов

В целом даже если качество материала на высоте (нет очевидных проблем), для печати определенным пластиком подходит не любая модель. Одни материалы хрупкие и не позволяют печатать тонкие стенки, другие — наоборот, хорошо расслаиваются в объеме.

Каждый пластик имеет свою оптимальную температуру печати. При ее превышении ухудшается детализация и появляются поверхностные дефекты. В обратной ситуации плохо спекаются слои. Точно так же существуют оптимальные толщина слоя, параметры ретракта (обратного движения нити) и прочие подобные параметры.

В среднестатистическом 3D-принтере довольно много движущихся частей, а механика имеет свой ресурс работы. В одних устройствах снашиваются пластиковые шестерни, в других постепенно перекусывается фитингом тефлоновая трубка и т.п. Рано или поздно такие небольшие огрехи начинают сказываться на результате печати. Увы, но универсального FAQ, помогающего по итоговому результату выловить проблему, нет. Тут как в старых автомобилях — надо искать коллег по несчастью, штудировать форумы и надеяться, что с этой проблемой уже кто-то сталкивался. Или — как вариант — выяснить, какой из узлов виноват в проблеме, и полностью его перетрясти. Но это уже в большей степени напоминает постройку собственного принтера с нуля.

Программные ошибки

Откровенно говоря, слайсер может ошибиться, даже если модель совершенно нормальная, а виной тому — округление. Если шаг резьбы вала по какой-то оси не пропорционален толщине слоя, при слайсинге будет накапливаться погрешность округления, которая на модели проявляется в форме рифленой поверхности.

Если же говорить более глобально, основная проблема потребительской 3D-печати в существующем варианте — отсутствие обратной связи при выращивании модели: принтер просто не видит, что именно он печатает. Существуют датчики температуры, застревания нити и другие инструменты, но внешний вид модели не оценивается никак. Единственная обратная связь идет через пользователя, по-своему трактующего происходящее.

В итоге 3D-принтер сегодня — это не совсем бытовая техника. Его нельзя сравнить с обычным принтером и тем более какой-нибудь стиральной машиной. Представляете, если б для удачной стирки одежды вам необходимо было в ходе экспериментов подбирать частоту вращения барабана машины, меняя ее через прошивку? Да, для некоторых это действительно было интересно, но вряд ли для большинства.

3D-принтер ближе всего к электроинструменту. Это отличное средство создания объектов, но им надо уметь пользоваться. К сожалению, на данный момент эта мысль не совсем ясно читается в рекламе некоторых 3D-принтеров — в результате появляется вполне заметная доля разочаровавшихся покупателей, ожидавших чудес из научной фантастики, а получивших неиспользуемую подставку под барахло дома.

Будущее

На мой взгляд, в будущем у технологии 3D-печати все же есть шанс стать по-настоящему бытовой. Во-первых, FDM стремительно развивается: совершенствуются прошивки, добавляются новые датчики и т.п. Одновременно с этим в геометрической прогрессии растут объемы русскоязычной документации, вполне доступной для понимания неспециалистами.

Во-вторых, на потребительский рынок в прошлом-позапрошлом годах начали выходить принтеры, работающие по другой технологии — методу лазерного спекания (SLS), благо патентные ограничения на SLS закончились в 2014 году. Однако пока стоимость устройств превышает 5 тыс. долларов США. Так что пока, говоря о потребительской 3D-печати, мы все же подразумеваем FDM со всеми сопутствующими проблемами.

В данном обзоре будет проведен более детальный разбор трех основных технологий печати, (а именно SLA, SLS, FDM) и приведены примеры действующих и успешно продающихся устройств работающих по данным принципам.

Рассмотрим их по тому же порядку что и в первой статье.

Итак, первой будет:

SLA - технология трехмерной печати с использованием сырья в виде жидкого фотополимера, который затвердевает под воздействием светового излучения лазера, образуя твердую поверхность в точке проекции лазера.

- отличная точность позиционирования, гладкость поверхности

- изготовление моделей любой сложности (тонкостенные и мелкие детали);

- довольно высокая, по сравнению с другими технологиями, скорость создания объекта;

- отсутствие технологических проблем с печатью (перегрев, расслаивание, обрушение под весом, сбой маршрута головки, плохое прилипание, отклеивание углов)

- невысокая физическая прочность изготовленных объектов;

- ограничения в выборе материалов (возможность задействовать только специальные типы фотополимеров);

- необходимость в ультрафиолетовой засветке объекта после печати, для окончательного затвердевания.

Самым главным минусом такого способа, является стоимость оборудования основанного на данной технологии. На сегодняшний день она колеблется в районе нескольких десятков тысяч долларов, и даже может превышать 100 тыс.$ за один аппарат подобного рода.

Исключением из этого правила высокой стоимости за лучшее качество, стала новинка от компании FORMLABS под названием The Form-1.

Заявленный компанией производителем как недорогой домашний принтер, он имеет ориентировочную стоимость около 3000 долл., что конечно гораздо меньше аналогичных устройств, но окончательная цена на него до сих пор не известна, т.к. производитель еще не начал его отгрузку покупателям.

Все дело в том, что при проектировании и производстве данного принтера, были нарушены множественные патентные права компаний, первоначально занимающихся разработкой подобного оборудования для стереолитографии.

Речь в частности идет и о упоминавшейся ранее 3D System Inc., которая предъявила исковые требования к молодой фирме.

Неизвестно чем все это закончится, но пока можно лишь надеяться на удачное завершение всей истории и появлении The Form-1 в продаже.

К слову сказать, патент на технологию стереолитографии, принадлежащий 3D System Inc., действителен до 2018 года, поэтому ранее этого времени, появление бюджетных устройств подобного рода, будет ограничено сложностями в виде попадания в такие истории производителей.

Следующий на очереди метод - SLS:

SLS - этот метод похож на предыдущий, за исключением того что вместо жидкого фотополимера используется измельченный порошок который спекается лазером в точке контакта и наращивает тем самым структуру изготавливаемого объекта.

К достоинствам данного метода необходимо отнести прежде всего:

- возможность осуществлять печать объектов без использования поддерживающих структур, под нависающими поверхностями. В данном случае сам порошок служит поддержкой и не дает модели разрушится пока она окончательно не сформирована;

- разнообразие различных материалов которые можно применять для печати;

- высокая прочность изделий, которая может быть достигнута использованием соответствующего материла (на сегодняшний день в качестве сырья доступны нейлон, стекло, пластик, керамика, различные металлы);

К недостаткам данной технологии относятся:

- "грязь" при производстве: порошок летуч и при неосторожном обращении поднимается в воздух, засоряя окружающее пространство и попадая в легкие человека;

- сложность последующей обработки (обжига) после печати, в специальной печи для окончательного спекания порошка;

- сложность и громоздкость оборудования, используемого в основном при промышленном производстве;

- цена принтера, такая же высокая как и в предыдущем рассмотренном случае, при методе печати с использованием фотополимеров.

Привести пример бюджетного устройства работающего по технологи SLS достаточно сложно, т.к. на данный момент она также защищена патентами, срок действия которых, кстати истекает в 2014 году.

Ожидается, что основной бум появления устройств, использующих данный принцип печати, предстоит уже в самое ближайшее время.

Например уже сейчас в Нидерландах, разрабатывается оупен-сорс проект бюджетного порошкового принтера Pwdr Model 0.1

имеющего вполне достойные характеристики для такого рода устройства и невысокую планируемую цену.

Принтер имеет простую конструкцию и построен из стандартных доступных комплектующих. Собрать его можно и самостоятельно, при определенном умении. Все чертежи и инструкции по сборке находятся в открытом доступе.

Так что поле для будущих инноваций достаточно обширно и можно надеяться, что ближайшем будущем мы увидим достойных представителей этого семейства, которые по самым предварительным прикидкам способны будут заменить такие тех.процессы как литье, штампование, и обработку небольших деталей на различных режущих станках.

Ну и последний метод, и он же самый распространенный - FDM:

FDM - технология послойного наплавления пластика, который непрерывно подается на контур будущей детали через тонкое формовочное сопло.

Достоинства данного метода:

- недорогое и широко распространенное сырье для печати (полимеры и пластик);

- простая в изготовлении и ремонте механическая часть устройства;

- возможность использования обширной палитры цветов для печати;

- невысокая стоимость печати.

- растекание пластика из-за нагрева за границы печатаемой области;

- ограничение применения других материалов кроме тех, что можно расплавить и продавить;

- чувствительность к перепадам температур во время процесса печати.

Можно конечно сказать, что все это детские болезни из-за несовершенства технологии которая все время оттачивается множеством инженеров-конструкторов по всему миру.

Вообще, данная технология наиболее распространена, и как уже нетрудно догадаться, по причине истекшего срока действия патентов на нее. Это вызвало взрывной рост количества проектов, направленных на разработку и постройку такого рода принтеров, что привело к разнообразию моделей и ценовых предложений представленных на рынке.

Первоначальные изыскания энтузиастов приведшие, к созданию оупен-сорс проекта RepRap в 2005 г., заметили и крупные компании, незамедлившие представить свои наработки. Цена таких устройств была все еще далеко не идеальна, и не позволяла обзавестись 3D принтером любому желающему, но на выручку пришел "вездесущий" Китай.

Тамошние умельцы быстро наладили производство клонов ни в чем не уступающих, а подчас и превосходящих оригинальные модели. Об этом можно с уверенностью говорить, т.к. в гонку за место на рынке 3D печати включаются уже довольно крупные китайские корпорации, которые разрабатывают свои собственные инженерные решения и новые модели аппаратов.

На данный момент, вполне успешно реализуются модели по цене около одной тыс. долл., и имеющие отличные характеристики, подтверждаемые многочисленными продажами по всему миру.

Читайте также: