Проверка двигателя по внешним признакам краткий конспект

Обновлено: 05.07.2024

При заметном снижении мощности, увеличении расхода топлива или масла, падении его давления, возникновении стуков, дымления или неравномерности работы проводят диагностирование двигателя, при котором определяется причина неисправности и выявляется потребность в регулировочных работах или ремонте.

Методы диагностирования двигателей, в равной степени как и других агрегатов транспортного средства, можно подразделить на две группы: субъективные и инструментальные. Последние методы могут быть, в свою очередь, подразделены на методы с использованием встроенных приборов в системе транспортного средства и методы с использованием внешних приборов.

Субъективные методы диагностирования основаны на анализе и систематизации внешних признаков работы двигателя. Так, по цвету отработавших газов, подтеканиям топлива, масла и охлаждающей жидкости, характеру шума и т.п. можно определить причину той или иной неисправности. Положительный фактор субъективных методов низкая трудоёмкость диагностирования без применения средств измерений (датчиков и измерительных приборов). Однако результаты диагностирования во многом зависят от квалификации обслуживающего персонала, т.е. чем опытнее водитель и механик, тем быстрее они смогут отыскать причину и устранить неисправность. К сожалению, до сих пор во многих эксплуатирующих организациях отсутствует надлежащий опыт, что порой приводит к необоснованным заменам агрегатов на двигателях или отправке их в капитальный ремонт и даже к авариям, которых можно было бы избежать.

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя.

Встроенными средствами диагностирования являются входящие в конструкцию автомобиля или трактора датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации.

Простейшие встроенные средства диагностирования реализуются в виде традиционных приборов на панели (щитке) перед водителем, позволяющих ему контролировать работу двигателя по температуре охлаждающей жидкости, давлению масла в главной магистрали, частоте вращения коленчатого вала, давлению наддувочного воздуха и т.п.

Другим методом инструментального диагностирования является диагностирование с помощью внешних приборов (датчиков и измерителей), не входящих в конструкцию автомобиля или трактора. Этот метод диагностирования применяется для определения истинных значений диагностических параметров и контроля показаний штатных приборов автомобиля или трактора. В зависимости от устройства и технологического назначения внешние приборы могут быть стационарными или переносными. Стационарные приборы устанавливаются на специализированных участках, постах ТО и ремонта. Переносные приборы используются, как правило, при проведении диагностирования двигателей в составе автомобиля или трактора непосредственно в эксплуатационных условиях. С помощью переносных приборов измеряют давление, температуру, шумность, частоту вращения и другие параметры узлов и агрегатов двигателя.

Внешние приборы обеспечивают получение и обработку информации о техническом состоянии двигателя и уровне его эксплуатационных свойств, необходимой для управления выполнением ТО и ТР.

Следует отметить, что несмотря на широкое развитие методов инструментального диагностирования за последние годы, достоверная оценка состояния основных узлов двигателя, определяющих их надёжность и безотказность, пока невозможна. Практически до сих пор нет средств для полной оценки состояния подшипников коленчатого вала и шатуна, деталей ЦПГ и механизма газораспределения (ГРМ) и т.п.

При диагностировании двигателя производят его осмотр и опробование пуском, измерение мощности и проверку технического состояния кривошипно-шатунного механизма, а также механизма газораспределения. Осмотр и опробование двигателя пуском обеспечивают визуальное обнаружение подтеканий масла, топлива или охлаждающей жидкости, оценку легкости пуска и равномерности работы, дымления на выпуске. Прослушивая работу двигателя, следует установить, нет ли резких шумов и стуков. При такой проверке можно выявить очевидные дефекты двигателя до проведения углубленного диагностирования.

Практика показывает, что в большинстве случаев течи можно устранить подтягиванием соединений или заменой поврежденных прокладок. Повышенное дымление на выпуске дизеля или увеличенное содержание СО в отработавших газах бензинового или газового двигателя чаще всего возникает из-за неисправности топливной аппаратуры. Стуки и резкие шумы могут быть вследствие износа поршневых пальцев, отверстий в бобышках поршней и во втулках верхних головок шатунов, износа вкладышей шатунных и коренных подшипников. Они появляются и при задирах поверхностей цилиндров и поршней, а также при увеличении тепловых зазоров в приводе клапанов или поломке клапанных пружин.

Назначением ТО-1 и ТО-2 является выявление и предупреждение отказов и неисправностей механизмов и систем двигателя путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ.

Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах.

При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения. Проверяют и регулируют натяжение ремней привода генератора и т.п.

Смазочные работы при ТО выполняются в соответствии с таблицей (картой) смазки.

Углубленное диагностирование выполняют на стенде с беговыми барабанами, который монтируется на осмотровой канаве. Этот пост включает в себя пульт управления, вентилятор, а также нагрузочное устройство и приборы, необходимые для диагностирования. На посту можно определить мощность двигателя и расход топлива, количество газов, прорывающихся в картер (газовым счетчиком).

Для прослушивания стуков двигателей используют стетоскопы. Необходимо иметь в виду, что распознавание по характеру стуков неисправностей двигателя требует больших навыков.

Компрессию двигателя (максимальное давление в цилиндре) определяют компрессометром при проворачивании коленчатого вала стартером, вставив резиновый конусный наконечник компрессометра в отверстие для форсунки или свечи зажигания. Компрессограф снабжен самописцем для записи давления по цилиндрам. Чтобы получить достоверные результаты, компрессию определяют на прогретом двигателе, демонтировав с него все свечи зажигания или форсунки. Заданную частоту вращения вала следует обеспечивать исправной заряженной аккумуляторной батареей, перед измерением компрессии в каждом цилиндре стрелку манометра необходимо устанавливать в нулевое положение.

Минимально допустимая компрессия для дизелей около 2 МПа, а для бензиновых и газовых двигателей она зависит от степени сжатия и составляет 0,60-1,00 МПа. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,2 МПа для дизелей и 0,1 МПа – для бензиновых и газовых двигателей. Резкое снижение компрессии (на 30-40%) указывает на поломку колец или залегание их в поршневых канавках.

При заметном снижении мощности, увеличении расхода топлива или масла, падении его давления, возникновении стуков, дымления или неравномерности работы проводят диагностирование двигателя, при котором определяется причина неисправности и выявляется потребность в регулировочных работах или ремонте.

Методы диагностирования двигателей, в равной степени как и других агрегатов транспортного средства, можно подразделить на две группы: субъективные и инструментальные. Последние методы могут быть, в свою очередь, подразделены на методы с использованием встроенных приборов в системе транспортного средства и методы с использованием внешних приборов.

Субъективные методы диагностирования основаны на анализе и систематизации внешних признаков работы двигателя. Так, по цвету отработавших газов, подтеканиям топлива, масла и охлаждающей жидкости, характеру шума и т.п. можно определить причину той или иной неисправности. Положительный фактор субъективных методов низкая трудоёмкость диагностирования без применения средств измерений (датчиков и измерительных приборов). Однако результаты диагностирования во многом зависят от квалификации обслуживающего персонала, т.е. чем опытнее водитель и механик, тем быстрее они смогут отыскать причину и устранить неисправность. К сожалению, до сих пор во многих эксплуатирующих организациях отсутствует надлежащий опыт, что порой приводит к необоснованным заменам агрегатов на двигателях или отправке их в капитальный ремонт и даже к авариям, которых можно было бы избежать.

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя.

Встроенными средствами диагностирования являются входящие в конструкцию автомобиля или трактора датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации.

Простейшие встроенные средства диагностирования реализуются в виде традиционных приборов на панели (щитке) перед водителем, позволяющих ему контролировать работу двигателя по температуре охлаждающей жидкости, давлению масла в главной магистрали, частоте вращения коленчатого вала, давлению наддувочного воздуха и т.п.

Другим методом инструментального диагностирования является диагностирование с помощью внешних приборов (датчиков и измерителей), не входящих в конструкцию автомобиля или трактора. Этот метод диагностирования применяется для определения истинных значений диагностических параметров и контроля показаний штатных приборов автомобиля или трактора. В зависимости от устройства и технологического назначения внешние приборы могут быть стационарными или переносными. Стационарные приборы устанавливаются на специализированных участках, постах ТО и ремонта. Переносные приборы используются, как правило, при проведении диагностирования двигателей в составе автомобиля или трактора непосредственно в эксплуатационных условиях. С помощью переносных приборов измеряют давление, температуру, шумность, частоту вращения и другие параметры узлов и агрегатов двигателя.

Внешние приборы обеспечивают получение и обработку информации о техническом состоянии двигателя и уровне его эксплуатационных свойств, необходимой для управления выполнением ТО и ТР.

Следует отметить, что несмотря на широкое развитие методов инструментального диагностирования за последние годы, достоверная оценка состояния основных узлов двигателя, определяющих их надёжность и безотказность, пока невозможна. Практически до сих пор нет средств для полной оценки состояния подшипников коленчатого вала и шатуна, деталей ЦПГ и механизма газораспределения (ГРМ) и т.п.

При диагностировании двигателя производят его осмотр и опробование пуском, измерение мощности и проверку технического состояния кривошипно-шатунного механизма, а также механизма газораспределения. Осмотр и опробование двигателя пуском обеспечивают визуальное обнаружение подтеканий масла, топлива или охлаждающей жидкости, оценку легкости пуска и равномерности работы, дымления на выпуске. Прослушивая работу двигателя, следует установить, нет ли резких шумов и стуков. При такой проверке можно выявить очевидные дефекты двигателя до проведения углубленного диагностирования.

Практика показывает, что в большинстве случаев течи можно устранить подтягиванием соединений или заменой поврежденных прокладок. Повышенное дымление на выпуске дизеля или увеличенное содержание СО в отработавших газах бензинового или газового двигателя чаще всего возникает из-за неисправности топливной аппаратуры. Стуки и резкие шумы могут быть вследствие износа поршневых пальцев, отверстий в бобышках поршней и во втулках верхних головок шатунов, износа вкладышей шатунных и коренных подшипников. Они появляются и при задирах поверхностей цилиндров и поршней, а также при увеличении тепловых зазоров в приводе клапанов или поломке клапанных пружин.

Назначением ТО-1 и ТО-2 является выявление и предупреждение отказов и неисправностей механизмов и систем двигателя путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ.

Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах.

При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения. Проверяют и регулируют натяжение ремней привода генератора и т.п.

Смазочные работы при ТО выполняются в соответствии с таблицей (картой) смазки.

Углубленное диагностирование выполняют на стенде с беговыми барабанами, который монтируется на осмотровой канаве. Этот пост включает в себя пульт управления, вентилятор, а также нагрузочное устройство и приборы, необходимые для диагностирования. На посту можно определить мощность двигателя и расход топлива, количество газов, прорывающихся в картер (газовым счетчиком).

Для прослушивания стуков двигателей используют стетоскопы. Необходимо иметь в виду, что распознавание по характеру стуков неисправностей двигателя требует больших навыков.

Компрессию двигателя (максимальное давление в цилиндре) определяют компрессометром при проворачивании коленчатого вала стартером, вставив резиновый конусный наконечник компрессометра в отверстие для форсунки или свечи зажигания. Компрессограф снабжен самописцем для записи давления по цилиндрам. Чтобы получить достоверные результаты, компрессию определяют на прогретом двигателе, демонтировав с него все свечи зажигания или форсунки. Заданную частоту вращения вала следует обеспечивать исправной заряженной аккумуляторной батареей, перед измерением компрессии в каждом цилиндре стрелку манометра необходимо устанавливать в нулевое положение.

Минимально допустимая компрессия для дизелей около 2 МПа, а для бензиновых и газовых двигателей она зависит от степени сжатия и составляет 0,60-1,00 МПа. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,2 МПа для дизелей и 0,1 МПа – для бензиновых и газовых двигателей. Резкое снижение компрессии (на 30-40%) указывает на поломку колец или залегание их в поршневых канавках.

Работающий двигатель характеризуется целым рядом внешних проявлений, правильный и квалифицированный анализ которых дает весьма ценную информацию о неисправностях. Более того, существует большое количество неисправностей, которые удается определить только по внешним признакам. К таким признакам относится посторонний шум, цвет и состав выхлопных газов, расходы масла, охлаждающей жидкости и др. Если рассматривать двигатель в качестве "чёрного ящика", т.е., не зная его устройства и характерных особенностей конструкции, по входным параметрам, режиму работы и выходным параметрам (внешним признакам) можно определить неисправность только по определенному алгоритму.

Это значит, что необходимо придерживаться определенного порядка проведения проверок, постепенно исключающих все неисправности, не характерные для данного случая, и сужающие круг поиска до нескольких или даже одной возможной причины. К сожалению, для механической части двигателя подобные алгоритмы получаются слишком сложными, чтобы ими можно было бы пользоваться на практике. Это, с одной стороны, связано с большим количеством различных деталей, дефекты которых дают похожую картину внешних признаков неисправности. С другой стороны, влияние режима работы двигателя дает обычно огромное число вариантов внешних проявлений.

Вследствие этого представляется более целесообразным сразу пользоваться таблицами неисправностей. Специалисты, знающие конструкцию двигателя, происходящие в нем процессы и условия работы деталей, обычно довольно точно определяют неисправность непосредственно по её внешним признакам. К алгоритмам поиска и таблицам неисправностей следует относиться с известной допей осторожности. Депо в том, что конкретный двигатель может иметь конструкцию некоторых узлов и деталей, отличающуюся от традиционной. Тогда внешние признаки неисправности могут указать на неверную причину.

Кроме этого, внешние признаки часто указывают не на причину, а на следствие этой причины. Например, причина стука шатунных подшипников может быть совсем не в сильном их износе, а, в неисправности маслонасоса. В данном случае износ является таким же следствием, как и стук, а истинная причина неочевидна. На практике часто приходится выполнять большое количество проверок узлов и деталей двигателя, чтобы найти и устранить причину неисправности. В некоторых случаях, когда неисправности проявляются в виде стуков, локализовать источник стука по высоте и длине двигателя помогают простейшие приборы типа стетоскопов. Правильное определение причины неисправности позволяет существенно сократить затраты времени (и, соответственно, средств) на ремонт, поскольку нет необходимости выполнять ненужные работы. Более того, неправильно проведенная диагностика иногда не позволяет сразу определить причину неисправности даже после полной разборки двигателя. В этой связи следует отметить, что здесь решающее значение приобретает опыт специалиста-ремонтника, в том числе знания конструкции и процессов двигателя и его систем.

При заметном снижении мощности, увеличении расхода топлива или масла, падении его давления, возникновении стуков, дымления или неравномерности работы проводят диагностирование двигателя, при котором определяется причина неисправности и выявляется потребность в регулировочных работах или ремонте.

Методы диагностики

Методы диагностирования двигателей, в равной степени как и других агрегатов транспортного средства, можно подразделить на две группы: субъективные и инструментальные. Последние методы могут быть, в свою очередь, подразделены на методы с использованием встроенных приборов в системе транспортного средства и методы с использованием внешних приборов.

Субъективные методы диагностирования основаны на анализе и систематизации внешних признаков работы двигателя. Так, по цвету отработавших газов, подтеканиям топлива, масла и охлаждающей жидкости, характеру шума и т.п. можно определить причину той или иной неисправности. Положительный фактор субъективных методов низкая трудоёмкость диагностирования без применения средств измерений (датчиков и измерительных приборов). Однако результаты диагностирования во многом зависят от квалификации обслуживающего персонала, т.е. чем опытнее водитель и механик, тем быстрее они смогут отыскать причину и устранить неисправность. К сожалению, до сих пор во многих эксплуатирующих организациях отсутствует надлежащий опыт, что порой приводит к необоснованным заменам агрегатов на двигателях или отправке их в капитальный ремонт и даже к авариям, которых можно было бы избежать.

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя.

Встроенными средствами диагностирования являются входящие в конструкцию автомобиля или трактора датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации.

Простейшие встроенные средства диагностирования реализуются в виде традиционных приборов на панели (щитке) перед водителем, позволяющих ему контролировать работу двигателя по температуре охлаждающей жидкости, давлению масла в главной магистрали, частоте вращения коленчатого вала, давлению наддувочного воздуха и т.п.

Другим методом инструментального диагностирования является диагностирование с помощью внешних приборов (датчиков и измерителей), не входящих в конструкцию автомобиля или трактора. Этот метод диагностирования применяется для определения истинных значений диагностических параметров и контроля показаний штатных приборов автомобиля или трактора. В зависимости от устройства и технологического назначения внешние приборы могут быть стационарными или переносными. Стационарные приборы устанавливаются на специализированных участках, постах ТО и ремонта. Переносные приборы используются, как правило, при проведении диагностирования двигателей в составе автомобиля или трактора непосредственно в эксплуатационных условиях. С помощью переносных приборов измеряют давление, температуру, шумность, частоту вращения и другие параметры узлов и агрегатов двигателя.

Внешние приборы обеспечивают получение и обработку информации о техническом состоянии двигателя и уровне его эксплуатационных свойств, необходимой для управления выполнением ТО и ТР.

Следует отметить, что несмотря на широкое развитие методов инструментального диагностирования за последние годы, достоверная оценка состояния основных узлов двигателя, определяющих их надёжность и безотказность, пока невозможна. Практически до сих пор нет средств для полной оценки состояния подшипников коленчатого вала и шатуна, деталей ЦПГ и механизма газораспределения (ГРМ) и т.п.

При диагностировании двигателя производят его осмотр и опробование пуском, измерение мощности и проверку технического состояния кривошипно-шатунного механизма, а также механизма газораспределения. Осмотр и опробование двигателя пуском обеспечивают визуальное обнаружение подтеканий масла, топлива или охлаждающей жидкости, оценку легкости пуска и равномерности работы, дымления на выпуске. Прослушивая работу двигателя, следует установить, нет ли резких шумов и стуков. При такой проверке можно выявить очевидные дефекты двигателя до проведения углубленного диагностирования.

Практика показывает, что в большинстве случаев течи можно устранить подтягиванием соединений или заменой поврежденных прокладок. Повышенное дымление на выпуске дизеля или увеличенное содержание СО в отработавших газах бензинового или газового двигателя чаще всего возникает из-за неисправности топливной аппаратуры. Стуки и резкие шумы могут быть вследствие износа поршневых пальцев, отверстий в бобышках поршней и во втулках верхних головок шатунов, износа вкладышей шатунных и коренных подшипников. Они появляются и при задирах поверхностей цилиндров и поршней, а также при увеличении тепловых зазоров в приводе клапанов или поломке клапанных пружин.

Назначением ТО-1 и ТО-2 является выявление и предупреждение отказов и неисправностей механизмов и систем двигателя путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ.

Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах.

При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения. Проверяют и регулируют натяжение ремней привода генератора и т.п.

Смазочные работы при ТО выполняются в соответствии с таблицей (картой) смазки.

Углубленное диагностирование выполняют на стенде с беговыми барабанами, который монтируется на осмотровой канаве. Этот пост включает в себя пульт управления, вентилятор, а также нагрузочное устройство и приборы, необходимые для диагностирования. На посту можно определить мощность двигателя и расход топлива, количество газов, прорывающихся в картер (газовым счетчиком).

Для прослушивания стуков двигателей используют стетоскопы. Необходимо иметь в виду, что распознавание по характеру стуков неисправностей двигателя требует больших навыков.

Компрессию двигателя (максимальное давление в цилиндре) определяют компрессометром при проворачивании коленчатого вала стартером, вставив резиновый конусный наконечник компрессометра в отверстие для форсунки или свечи зажигания. Компрессограф снабжен самописцем для записи давления по цилиндрам. Чтобы получить достоверные результаты, компрессию определяют на прогретом двигателе, демонтировав с него все свечи зажигания или форсунки. Заданную частоту вращения вала следует обеспечивать исправной заряженной аккумуляторной батареей, перед измерением компрессии в каждом цилиндре стрелку манометра необходимо устанавливать в нулевое положение.

Минимально допустимая компрессия для дизелей около 2 МПа, а для бензиновых и газовых двигателей она зависит от степени сжатия и составляет 0,60-1,00 МПа. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,2 МПа для дизелей и 0,1 МПа – для бензиновых и газовых двигателей. Резкое снижение компрессии (на 30-40%) указывает на поломку колец или залегание их в поршневых канавках.

Диагностика двигателя эндоскопом

Эндоскоп – прибор, с помощью которого можно посмотреть состояние двигателя изнутри, без его разборки. Проверка эндоскопом так же существует в медицине. И как врач ставит более точный диагноз после эндоскопического исследования того или иного органа, так и проверка, например, цилиндров двигателя эндоскопом позволяет максимально точно определить состояние, характер и степень неполадки, и, как следствие, позволяет сделать более точные рекомендации по ремонту и дальнейшей эксплуатации агрегата.

Диагностика двигателя эндоскопом – распространенная процедура. Автовладельцы, которые проверили двигатель своего автомобиля этим способом, всегда хорошо отзываются. С помощью эндоскопа можно проверить цилиндры, клапана и проверить состояние поршневой группы. Эндоскопическое исследование цилиндров дает долгожданный ответ тем, кто хочет видеть что происходит с цилиндрами, насколько изношена хоминговка гильз, зазор между поршнем и цилиндром. Если обычная диагностика цилиндров не дает ответа на вопрос, его почти гарантированно даст эндоскоп.

Проверить задиры на двигателе эндоскопом, можно самостоятельно и некоторые автомобилисты так и поступают. Однако стоит отметить, что очень многое в таком исследовании зависит от 2 факторов. Первый – качество самого прибора – эндоскопа. Прибор, купленный с рук или заказанный Китае, не может гарантировать точного результата диагностики двигателя, поэтому риск от проведения такой диагностики весьма и весьма велик. Второй – опыт того, кто будет проводить диагностику двигателя эндоскопом. Без определенного опыта и знаний качественно оценить повреждения двигателя не удастся.

Проверка компрессии в цилиндрах двигателя

Одно из важнейших и самых распространенных мероприятий, которое поможет удостовериться в том, что ваш двигатель правильно работает. Измерение компрессии поможет узнать о проблеме преждевременно, пока она не привела к серьезным неполадкам в работе двигателя или к его остановке во время поездки.

Для проверки компрессии для любительского использования есть специальный прибор – компрессометр. Современные компрессометры укомплектованы всем необходимым для потребителя, в том числе адаптерами (переходниками) для разных моделей, так же может быть измерена компрессия в дизельном двигателе автомобиля. Измерение компрессии двигателя в автосервисах производится при помощи мотортестеров или компрессографов. Снижение компрессии может быть вызвано разными факторами, в том числе износом деталей поршневой группы, неисправностями деталей газораспределительного механизма и т.д. Перечислять можно очень долго. Но самое главное, что нужно знать, так это то, что при понижении давления параметры двигателя и экономичность значительно ухудшаются. Обычному автолюбителю вряд ли будут понятны цифры, которые получены при проверке компрессии в цилиндрах двигателя. Для простоты и удобства есть специальные руководства по измерению компрессии двигателя. При этом необходимо использовать руководство для конкретного типа двигателя

Диагностика состояния моторного масла

Все виды моторных масел имеют свой срок службы, после которого оно становится — непригодным. На упаковке с маслом производитель всегда указывает рекомендации по пробегу автомобиля, через который необходима его замена. Эти рекомендации даются без расчета условий эксплуатации автомобиля – погодные условия, запыленности дорог, периодические стояния в пробках, когда машина не двигается, а ее двигатель все равно работает, и частая эксплуатация по городу — значительно сокращает срок службы масла. Поэтому не стоит полагаться на рекомендации и стараться наблюдать за качеством масла — самостоятельно.

Проверка масла в двигателе

Проверить состояние масла можно по капле с масляного щупа двигателя. Необходимо один раз капнуть на лист бумаги и подождать 15 минут, пока капля пропитается и сформирует четкое пятно. Теперь просто сравниваем полученный образец с представленными в таблице ниже.Капля должна быть не более — 3 сантиметров в диаметре.По бумажной пробе масла учитывают три зоны капли. Цвет и рисунок пятна, а так же — равномерность растекания.

Чистое масло, без примесей, оставляет — большое светлое пятно. Оно может вовсе исчезнуть через пару суток. Если позже пятно пожелтеет, окислится, значит масло работало в двигателе при повышенных температурах, что указывает на неисправности в работе мотора.

Чем светлее пятно в зоне ядра — тем работоспособнее проверяемое масло.

Сильное потемнение говорит о насыщении металлами и примесями и если такое масло оставить работать в двигателе дальше, износ двигателя увеличится в разы.Маленькая зона последнего кольца, диффузии, говорит о потере своих свойств у присадок, добавленных в масло для моющих и диспергирующих качеств. Такое масло может работать в моторе и дальше, но уже — не выполняя присадочных свойств.

Полное отсутствие последнего кольца говорит о присутствии воды и полной потере присадочных свойств. Если ядро такого масла густое и по цвету близкое к черному, значит — было неоднократно отработано и уже давно пришло в негодность!В других случаях масло просто состарилось о времени, вышел срок годности, или были нарушены условия его хранения.Вода наносит сильный вред моторным маслам.

Попадая в него в соотношении 0,2 % вода начинает быстро разлагать существующие в ней присадки. Далее при работе двигателя с таким маслом в трубках и каналах мотора забиваются густыми отложениями.

В дальнейшем это приводит — к поломкам деталей в двигателе!

Распад присадок увеличивает нагар на деталях, образуются — отложения, пены, пленки.

Диагностика двигателя автосканером

Диагностика сканером включает в себя последовательную проверку большинства систем управления, таких как: блок управления двигателем, автоматической трансмиссией, тормозной системой – ABS/ESP, подушками безопасности, круиз-контролем, климат-контролем, иммобилайзером, щитком приборов, системой парковки, пневмоподвеской, системой навигации и других систем.

Диагностика каждой системы разделяется на различные этапы: при диагностике двигателя проверяются системы, управляющие двигателем, , проверка подачи в цилиндры, топливные системы, анализ оборотов и др. По результатам диагностики, как правило. Исходя из результатов диагностики двигателя, предоставляется отчет об текущих ошибках и рекомендации по ремонту или замене неисправных агрегатов и узлов. Компьютерная диагностика позволяет провести проверку всех электронных систем автомобиля.

Определение основных неисправностей двигателя по внешним признакам

В данный раздел включены только основные дефекты, которые могут возникнуть в результате неправильной работы различных систем, узлов и деталей двигателя.

Двигатель не развивает необходимой мощности

Возможные причины неисправности:

1) засорение воздушных фильтров;

2) чрезмерный нагар на продувочных окнах гильз и блока;

3) поломка пружин клапанов или толкателей;

4) поломка коромысел или штанг;

5) заедание клапанов;

6) неисправная работа насос-форсунок;

7) неправильная регулировка двигателя;

8) заедание в механизме управления рейками;

9) засорение калиброванного отверстия в угольнике отводящей топливной магистрали;

10) подсос воздуха в систему питания;

11) недостаточная циркуляция топлива в системе питания;

12) засорение выпускной системы, приводящее к чрезмерному противодавлению выпуска;

13) недостаточная компрессия;

14) задир гильз и поршней.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Выявлять причины неисправностей следует в перечисленном выше порядке.

Продувочные окна в гильзах можно осмотреть, открыв люки воздушной камеры блока.

В исправности пружин и коромысел и в правильной работе клапанов (без заеданий) можно убедиться при неработающем двигателе. Для этого нужно снять крышку головки цилиндров и поочередно нажимать рукой на пружины и коромысла, после чего следует запустить двигатель и проверить при малом числе оборотов работу клапанов и насос-форсунок. Правильность регулировки двигателя и герметичность системы питания (нет ли подсоса воздуха) следует проверять, как указано ниже.

Пуск двигателя затруднен (при температуре воздуха выше + 5 °С)

Возможные причины неисправности:

1) подсос воздуха в систему питания;

2) малое число оборотов якоря стартера вследствие разряжен-н0го состояния аккумуляторных батарей, ослабления затяжки или окисления зажимов проводов;

3) неисправность нагнетателя (роторы не вращаются);

4) низкая компрессия.

Пуск двигателя также ухудшается из-за износа распыливаю-щих отверстий распылителей насОс-форсунок.

В зимнее время, кроме перечисленного выше, часто причинами неисправности являются:

1) загустение топлива в топливопроводах (в особенности в том случае, если не используется топливо специальных зимних сортов);

2) замерзание воды в топливопроводах или на сетке заборника топливного бака; при такой неисправности рекомендуется попытаться осторожно прогреть топливные трубки, фильтры и бак;

3) чрезмерная вязкость смазочного масла: в этом случае число оборотов коленчатого вала при включении стартера невелико.

Сильные стуки при работе двигателя

Стуки детонационного характера. Возможные причины:

1) неправильная регулировка двигателя;

2) значительное разжижение масла топливом;

3) избыточное попадание масла в камеру сгорания;

4) плохое распыливание топлива насос-форсунками.

Двигатель с детонационными стуками следует отремонтировать во избежание повреждения деталей кривошипно-шатунного механизма.

Выявление причины неисправности следует вести в порядке пе речисленных возможных причин неисправности. Если при проверке по пп. 1 и 2 невозможно найти неисправность, следует пустить двигатель и проверить цвет отработавших газов.

При синем оттенке отработавших газов причиной неисправности является избыточное попадание масла в камеру. При беловатом или буром цвете отработавших газов причиной стука является плохая работа насос-форсунок.

Сильные металлические стуки при различном числе оборотов коленчатого вала. Следует немедленно остановить двигатель и проверить состояние пружин клапанов и толкателей и работу клапанов (обеспечено ли их закрытие).

Если при этой проверке нельзя установить причины неисправности, необходимо разобрать двигатель.

Стуки в верхней части блока. Стуки появляются при малом числе оборотов коленчатого вала и уменьшаются при большом числе оборотов. Причиной этих стуков являются незначительные задиры на поверхностях гильз и поршней: эти стуки не являются признаком аварии.

Двигатель идет вразнос или не останавливается при прекращении подачи топлива

Возможные причины неисправности:

1) неправильная работа регулятора;

2) неправильная регулировка двигателя;

3) заедание механизма управления рейками насос-форсунок;

4) попадание слишком большого количества масла в камеру сгорания из воздушных фильтров через сальники нагнетателя, из мест сопряжения нагнетателя с блоком цилиндров вследствие износа маслосъемных колец, из-за высокого уровня масла в картере двигателя, из-за поломки расширителей вследствие задира или сильного износа гильз;

5) неправильная работа насос-форсунок — плохое распыливание топлива или заедание реек.

Для установления неисправности в первую очередь нужно проверить регулировку двигателя. Затем необходимо пустить двига-гатель, прогреть его и определить количество масла, выделяемого из дренажных трубок воздушной камеры блока цилиндров. При необходимости надо воспользоваться рукояткой аварийной остановки двигателя. Если из дренажных трубок выбрасывается струйка масла, надо последовательно проверить: не всасывается ли* масло нагнетателем двигателя из воздушных фильтров; какое количество масла вытекает через сальники внутрь нагнетателя (осмотреть торцы плит нагнетателя); не выходит-ли масло из мест соединения нагнетателя с блоком (снять нагнетатель с двигателя и осмотреть прокладку). Проверить правильность установки маслосъемных колец (нет ли задира рабочих поверхностей этих колец и гильз).

Если в воздушной камере двигателя обнаружится большое количество топлива, то причиной разноса является неудовлетворительная работа насос-форсунок (плохое распиливание топлива) или неправильное пользование электрофакельным подогревателем при пуске.

Неравномерная работа двигателя

Причинами неравномерной работы двигателя могут быть:

1) неправильная регулировка двигателя;

2) недостаточная циркуляция топлива или подсос воздуха в системе питания;

3) один или два цилиндра не работают (в них нарушено сгорание топлива);

4) слишком низкая температура воды в системе охлаждения.

5) неправильная работа выпускных клапанов вследствие нарушения герметичности прилегания клапанов к седлам, заедания клапанов в направляющих вследствие осадки, поломки пружин или толкателей;

6) чрезмерное противодавление отработавших газов из-за засорения выпускного трубопровода или глушителя;

7) повреждение или ослабление затяжки опор двигателя;

8) засорение калиброванного отверстия в угольнике отводящей топливной магистали.

Чрезмерная дымность отработавших газов Дымность отработавших газов не является основанием для ремонта двигателя (за исключением эксплуатации двигателя в городских условиях). Однако, как правило, чрезмерное выделение дыма указывает на неисправность двигателя. Возможные причины интенсивного дымления двигателя перечислены в табл. 10. При ремонте двигателя следует обращать внимание, наряду с другими более явными и существенными показателями, на цвет дыма отработавших газов.

Повышение уровня масла в картере или разжижение масла Возможные причины неисправности:

1) попадание в смазочное масло воды;

2) попадание в смазочное масло топлива.

Для определения того, что попадает в масло, следует слить 200 см3 масла в прозрачный сосуд и дать ему постоять в течение 1 часа. После отстоя нужно осмотреть масло: если на дне сосуда будет виден прозрачный слой, это указывает на то, что в масло попала вода; если масло разжижено, но воды в нем нет, — в масло попало топливо.

Возможные причины попадания топлива в масло:

1) пропуск топлива через соединения трубок насос-форсунок;

2) пропуск топлива в соединениях насос-форсунки.

Для выявления причин попадания топлива ц масло надо снять крышку головки блока цилиндров, тщательно протереть трубки насос-форсунок и их соединения со штуцерами и ниппелями. Затем нужно пустить двигатель и дать ему проработать 3—4 мин. при числе оборотов коленчатого вала 1800—2000 в минуту.

Просачивание топлива через соединения трубок будет заметно по каплям топлива.

Для устранения течи топлива следует подтянуть кольцевые гайки. Если после этого течь продолжается, нужно сменить трубки насос-форсунок.

Если топливо через соединения трубок не просачивается, а масло разжижается, необходимо снять насос-форсунки и проверить их герметичность.

Попадание воды в систему смазки

Основные причины неисправности:

1) слабая или неравномерная затяжка гаек крепления головки-блока цилиндров;

2) полное смятие медных окантовок стальной прокладки головки блока цилиндров в результате многократной установки прокладки;

3) просачивание воды из сопряжений стаканов насос-форсунок с головкой цилиндров;

4) трещины в головке или блоке цилиндров;

5) просачивание воды через швы элемента масляного радиатора при неработающем двигателе вследствие нарушения герметичности элемента.

Для установления причин этой неисправности следует пустить двигатель, прогреть его и осмотреть сопряжения стаканов насос-форсунок с головкой при числе оборотов коленчатого вала 1800— 2000 в минуту. Течь воды будет хорошо заметна при освещении головки переносной лампой. После этого следует проверить затяжку гаек крепления головки блока цилиндров. При слабой затяжке необходимо подтянуть гайки и вновь проверить, не попадает ли вода в масло.

Попадание масла в систему охлаждения

Основные причины неисправности:

1) течь масла из швов элемента масляного радиатора;

2) повреждение медной окантовки отверстий для прохода масла и воды через прокладку головки блока цилиндров.

Недостаточная компрессия в цилиндрах

Если при работе двигателя при малых и средних числах оборотов коленчатого вала цвет отработавших газов становится темным или темно-бурым, а при увеличении числа оборотов количество дыма уменьшается, следовательно, компрессия недостаточна.

При недостаточной компрессии значительное количество воздуха выходит из цилиндра во время сжатия. При очень большой утечке воздуха воспламенение топлива может полностью прекратиться.

Недостаточная компрессия может быть также вследствие:

1) поломки или чрезмерной осадки пружин клапанов;

2) плохого уплотнения цилиндров стальной прокладкой головки блока цилиндров (при слабой затяжке гаек крепления головки блока цилиндров или при многократной установке эта прокладка начинает пропускать воздух и отработавшие газы);

3) значительного износа, поломки или зависания компрессионных поршневых колец;

4) чрезмерного износа гильз;

5) задира гильз и поршневых колец;

6) трещин и прогара поршней.

Если причиной недостаточной компрессии является плохое состояние прокладки головки, поршневых колец или гильз, из вентиляционной трубки двигателя наблюдается пульсирующее дымление (дым синеватого оттенка).

Причиной пониженной компрессии может быть неплотное прилегание выпускных клапанов к седлам из-за плохого состояния конической контактной поверхности седла или из-за заедания стержней клапанов и толкателей в направляющих.

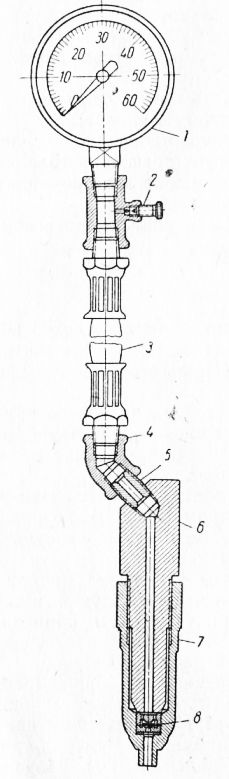

Проверка компрессии. Компрессию в цилиндрах можно измерять специальным прибором — компрессомером, который состоит из корпуса, устанавливаемого, на место насос-форсунки, шланга высокого давления и манометра (максиметра).

Манометр должен иметь шкалу до 50 кг/см2. Корпус прибора поочередно устанавливают на место каждой насос-форсунки и зажимают скобой крепления насос-форсунки. При этом ниппели, подводящие топливо к насос-форсунке данного цилиндра и отводящие от нее, соединяются накоротко трубкой насос-форсунки.

Подготовленный к проверке компрессии двигатель должен быть-нагрет до температуры не менее 70°. После поочередной установки корпуса прибора на место каждой насос-форсунки двигатель пускают и записывают давление, показываемое манометром прибора при 500 и 1000 об/мин. Разница в давлении, показываемом прибором при проверке разных цилиндров, должна быть не более 2 кг/см2 при 500 об/мин.

Нормальная компрессия при 500 об/мин составляет 27 кг/см2.

Если установлено недопустимое понижение компрессии, необходимо в первую очередь проверить состояние пружин клапанов и затяжку гаек крепления головки. После этого нужно снять головку блока цилиндров и проверить, прилегают ли клапаны к седлам и свободно ли перемещаются клапаны и толкатели в направляющих. Затем надо внимательно осмотреть прокладку головки блока цилиндров, верхнюю и нижнюю плоскости головки.

На контактной конической поверхности клапанов и на прокладке головки блока цилиндров не должно быть заметно следов прорыва газа.

Если не происходит утечки газов через клапаны или прокладку, необходимо вынуть поршни и гильзы и тщательно осмотреть и измерить кольца и гильзы.

При отсутствии прибора для проверки компрессии его можно сделать из старого корпуса насос-форсунки. Один из штуцеров насос-форсунки нужно заглушить, ко второму присоединить манометр через шланг, в соединении которого установить обратный клапан (например, устанавливаемый в вентилях шин).

Повышенный расход масла В том случае, если расход смазочного масла превышает 4—5% расхода топлива, необходимо выявить причину увеличения расхода.

Указанный расход масла не может явиться нормой для эксплуатационного расхода, так как не включает нормы на профилактическое обслуживание.

Работа двигателя с чрезмерным расходом масла затрудняет эксплуатацию и может вызвать аварию двигателя.

Причинами повышенного расхода масла могут быть:

1) утечка масла через различные соединения двигателя;

2) утечка масла через дренажные патрубки;

3) угар масла вследствие износа поршневых колец, поломки или усадки расширителей маслосъемных колец, износа или задира гильз цилиндров, деформации усиков стопорных колец поршневых пальцев, загрязнения элементов масляного радиатора.

Рис. 1. Компрессомер:

1 — манометр; 2 — выпускной клапан; 3 — шланг; 4 — угловой переходник; 5 — переходник; 6 — стержень корпуса; 7 — корпус; 8 — впускной клапан

Причиной большого расхода может быть также повышенный уровень масла в картере.

Следует в первую очередь проверить, нет ли утечки масла через внешние соединения. Для этого рекомендуется насухо протереть двигатель, пустить его, прогреть до температуры смазочного масла не ниже 80° и дать проработать в течение 10—15 мин. при числе оборотов коленчатого вала 2000 в минуту.

При этом будет легко выявить все места утечки масла из внешних соединений двигателя. Особое внимание следует обратить на переднее и заднее уплотнения коленчатого вала двигателя.

Частой причиной течи является ослабление затяжки соединений масляных трубок, идущих к приводу нагнетателя, масляному фильтру тонкой очистки, компрессору тормозной системы и манометру системы смазки. Соединения этих трубок нужно тщательно осмотреть. Кроме этого, много масла часто теряется вследствие неплотной посадки крышки головки блока из-за смятия прокладки или небрежной установки крышки.

Во время такой проверки следует описанным выше способом установить, сколько масла уносится из дренажных патрубков, и отметить давление масла в системе смазки.

Если утечка масла из внешних соединений значительна, ее нужно устранить, после чего дать двигателю проработать не менее 8 час. для выявления расхода масла.

Если утечка масла из внешних соединений незначительна, а отработавшие газы имеют синий оттенок, необходимо разобрать двигатель и последовательно проверить возможные причины утечки, начиная с нагнетателя; при этом надо осмотреть гильзы цилиндров и поршневые кольца через продувочные окна.

Трещины или прогары поршней можно обнаружить по возникновению пульсирующего дымления из вентиляционной трубки.

Прогары в выемке днища вызываются обычно перегревом днища из-за пониженного давления масла в системе смазки или применения масел несоответствующих сортов.

Прогары по краям днища, сопровождаемые обгоранием верхнего пояса поршня, получаются обычно вследствие прорыва раскаленных газов через царапины, образовавшиеся при заедании поршней и задире гильз во время работы на больших нагрузках.

При повышении температуры смазочного масла в поддоне вследствие загрязнения элемента масляного радиатор-а и из-за нарушения нормальной работы насос-форсунок прогары и трещины поршней увеличиваются.

Читайте также: