Законы пластической деформации кратко

Обновлено: 16.05.2024

Название работы: Законы пластической деформации

Предметная область: Производство и промышленные технологии

Описание: Если деформация, вызванная внешними силами, исчезает при прекращении действия внешних сил и твердое тело полностью восстанавливает свои исходные форму и размеры, то такую деформацию называют упругой. Если же при прекращении действия внешних сил твердое тело не полностью восстанавливает свои исходные форму и размеры

Дата добавления: 2014-10-16

Размер файла: 94 KB

Работу скачали: 17 чел.

Законы пластической деформации.

1. ОСНОВНЫЕ ЗАКОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

1.1. Условие постоянства объема

Если деформация, вызванная внешними силами, исчезает при прекращении действия внешних сил и твердое тело полностью восстанавливает свои исходные форму и размеры, то такую деформацию называют упругой. Если же при прекращении действия внешних сил твердое тело не полностью восстанавливает свои исходные форму и размеры, то такую деформацию называют пластической. Как та, так и другая происходят без разрушения деформируемого тела или отдельных его участков, т.е. без нарушения сплошности.

Пластическая деформация литого металла сопровождается незначительным (1-3 %) изменением объема, в результате чего плотность его несколько возрастает за счет ликвидации имеющихся в нем пустот. Это изменение не имеет практического значения при решении задач, связанных с определением напряжений и деформаций, поэтому им в технологических расчетах пренебрегают и считают, что объем тела до пластической деформации равен его объему после деформации. Математически условие постоянства объема можно записать в виде

Это выражение является частным случаем закона сохранения массы m =ρ V =const, когда плотность металла в процессе пластической деформации не изменяется.

Условие постоянства объема неразрывно связано с рассматриваемым в некоторых случаях в теории ОМД условием несжимаемости, согласно которому алгебраическая сумма логарифмических степеней деформации по трем взаимно перпендикулярным направлениям равна нулю. При этом по крайней мере одна из степеней деформации имеет знак, противоположный знаку двух других.

1.2. Условие постоянства секундных объемов

С его помощью устанавливают взаимосвязь между скоростью движения металла и изменениями размеров поперечного сечения деформируемой заготовки при непрерывном режиме обработки. Так, например, при реализации прямого метода прессования (рис. 1.1), когда направление выдавливания металла совпадает с направлением движения пресс-штемпеля, скорость истечения получаемого профиля заданного сечения будет напрямую зависеть от скорости перемещения пресс-штемпеля через рабочую втулку контейнера определенного диаметра.

Формулируется закон постоянства секундных объемов следующим образом: объем металла, проходящий в единицу времени через определенное сечение очага деформации, формируемого рабочим инструментом, не меняется при переходе от одного сечения к другому при непрерывном режиме обработки.

Математически закон постоянства секундных объемов выражается соотношением:

где Vi средняя скорость движения металла в i -ом сечении очага деформации площадью Fi.

Для приведенного выше примера прямого прессования это выражение может быть записано в виде

V пр F конт = V ист F изд,

где V пр скорость прессования (перемещения пресс-штемпеля);

F конт площадь поперечного сечения втулки контейнера;

V ист скорость истечения металла из матрицы;

Fизд площадь поперечного сечения прессуемого профиля.

1.3. Закон подобия

Для того, чтобы закономерности и количественные данные, полученные в лабораторных условиях, можно было бы распространить на производственные условия, необходимо соблюдать подобие этих процессов. Принцип подобия можно сформулировать следующим образом: если осуществлять в подобных условиях одинаковые процессы пластического деформирования геометрически подобных тел из одинакового материала, то необходимые удельные усилия деформирования будут равны между собой, отношение полных усилий деформирования будет равно квадрату, а отно шение затрачиваемых работ - кубу отношения соответственных линейных размеров.

Под удельным усилием деформирования понимают отношение потребного для деформирования активного усилия Р к площади проекции поверхности металла F на плоскость, нормальную к направлению действия этого усилия:

Удельное усилие деформирования почти всегда можно представить как

где σ S - сопротивление металла пластической деформации; m - некоторый безразмерный коэффициент, зависящий от вида осуществляемого процесса деформирования, относительных размеров и формы де- формируемой заготовки, а также от условий контактного трения.

Рассмотрим основные условия подобия процессов пластического деформирования.

1. Согласно формулировке принципа, деформируемые тела должны быть геометрически подобны. Для этого необходимо, чтобы отношения соответственных (сходственных) размеров натуры и модели были одинаковы. Например, если даны два прямоугольных параллелепипеда с размерами сторон, соответственно, h H, b H, l H и h M, b M, l M то они будут геометрически подобны, если:

где m - масштаб моделирования.

2. Степени деформации модели и натуры в сравниваемые моменты времени должны быть одинаковы:

3. Условия трения между соприкасающимися (контактными) поверхностями деформирующего инструмента и металла должны быть одинаковы.

4. Модель и натура должны быть физически подобны, т.е. во всех соответственных точках иметь одинаковый химический состав, одинаковые микро- и макроструктуры, фазовое состояние, степени упрочнения и разупрочнения.

Если все перечисленные выше условия соблюдаются, то

где - соответственно, удельные усилия, полные усилия и работы, затрачиваемые на деформирование натуральной заготовки и модельного образца.

1.4. Принципы наименьшего сопротивления, кратчайшей нормали и наименьшего периметра

При обработке металлов давлением иногда необходимо знать соотношение между перемещениями металла в разных направлениях. Качественно направление течения металла определяют на основании принципа наименьшего сопротивления, который можно сформулировать следующим образом: в случае возможности перемещения точек деформируемого тела в различных направлениях каждая его точка перемещается в направлении наименьшего сопротивления.

Для практического применения закона наименьшего сопротивления необходимо знать направление траектории, по которой для точек, на ней расположенных, сопротивление течению будет наименьшим.

Для случая сжатия призматических и цилиндрических тел между параллельными плитами при наличии трения по плоскостям контакта эти траектории определяются по принципу кратчайшей нормали, заключающемуся в том, что перемещение любой точки тела в плоскости, перпендикулярной к направлению действия внешней силы, происходит по кратчайшей нормали к периметру сечения.

Пусть, например, осаживается призма с прямоугольным основанием, некоторое сечение которой в виде плоскости, нормальной к направлению действующего усилия, представлено на рис.1.2.

Рис. 1.2. Направление движения точек при осадке призмы

с прямоугольным основанием в условиях значительного трения

Согласно указанному принципу, прямоугольник можно разделить на два треугольника и две трапеции линиями, представляющими собой граничные линии или линии раздела сечения, поскольку длина профилей к периметру сечения по обе стороны из каждой точки, лежащей на этих линиях, будет одинаковой. Направление движения точек показано на рис. 1.2 стрелками.

Траектория, по которой движутся точки деформируемого тела, подчиняется принципу наименьшего периметра, который можно сформулировать так: любая форма поперечного сечения призматического или цилиндрического тела при осадке его в условиях максимального контактного трения стремится принять форму фигуры, имеющей при данной площади наименьший периметр, т.е. в пределе стремится к кругу.

Этот принцип позволяет наиболее рационально подбирать форму поперечного сечения исходных заготовок для конкретных случаев пластического деформирования.

Следует отметить, что последние два принципа справедливы для случая, когда трение на поверхностях контакта металла с инструментом изотропно, т.е. одинаково по всем направлениям, и значительно.

При осадке же, например, прямоугольного параллелепипеда плоскими бойками без контактного трения движение частиц в плоскостях, нормальных к направлению действия внешней силы, носит радиальный характер, и поперечные сечения в процессе деформации будут оставаться подобными исходным (рис. 1.3).

Рис. 1.3. Направление движения точек при осадке призмы

с прямоугольным основанием в условиях минимального трения

1.4. Закон неравномерности деформации.

Деформация будет равномерной, если во всех точках деформируемого тела в каждый момент времени деформации будут одинаковы по величине и направлению в реальных процессах равномерная деформация маловероятна.

Неравномерность деформации неизбежна, если мы хотим получить из простой по форме заготовки сложную форму готового изделия. Но даже если такая задача не ставится, неравномерность деформации все равно проявляется в связи с влиянием конкретного трения и неоднородностью физических свойств металла.

Частным случаем неравномерности деформации является неравномерность деформации при прокатке.

По физической сущности обработка металлов давлением является процессом пластической деформации. Различные по природе металлы и сплавы обладают неодинаковой пластичностью и, следовательно, по – разному ведут себя при обработке давлением в холодном и горячем состояниях.

Между атомами металлов действуют внутренние уравновещивающие силы. Если приложить внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор , пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания с одной стороны и внешней силой – с другой. Такой металл находится в напряженном деформированном состоянии.

Если под действием внешней силы сдвиг атомов происходит в пределах менее параметра кристаллической решетки, то такую деформацию называют упругой. Она сохраняется до тех пор, пока действует внешняя сила. После снятия внеш ней силы атомы возвращаются в исходное состояние.

Если же сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. Металл принимает новую форму и размеры.

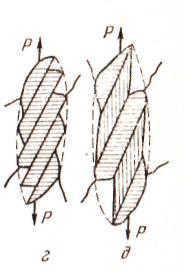

Зерна металла под действием силы Р расслаиваются на пачки скольжения. Образующиеся пачки смещаются друг относительно друга, что приводит к вытягиванию зерен в волокна, рис .

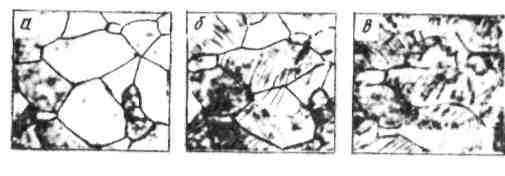

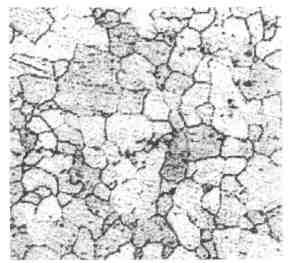

Рисунок 9. Микроструктура (х900) технически чистого железа до деформации (а) и после нее на 9 % (Б), на 27 % (в) и схемы скольжения (г) и двойникования (д) при пластической деформации

Рис. Схема пластической деформации отдельного зерна металла

Пластической деформации металлов всегда предшествует упругая деформация..

ОСНОВНЫЕ ЗАКОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

ЗАКОН ПОСТОЯНСТВА ОБЪЕМА

ЗАКОН НАИМЕНЬШЕГО СОПРОТИВЛЕНИЯ ЗАКОН СДВИГАЮЩЕГО НАПРЯЖЕНИЯ

Формулировки законов представить в виде схемы

Основные законы пластической деформации в текстовом исполнении):

закон постоянства объема: объем тела до деформации практически равен его объему после деформации, этот закон используют для определения размеров заготовок, предназначенных для обработки давлением;

закон наименьшего сопротивления: в случае возможности перемещения точек деформируемого тела в различных направлениях каждая точка этого тела перемешается в направлении наименьшего сопротивления; закон позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением;

закон сдвигающего напряжения: пластическая деформация может начаться только в том случае, если сдвигающие напряжения, возникающее в деформируемом теле, достигнут определенной величины, зависящей от природы тела и условий деформации.

Факторы, влияющие на пластичность металла

Химический состав сплава

Температура нагрева

Скорость деформации

Степень деформации

Направление и величины действующих на металл внешних сил

Силы контактного трения поверхностей

Чистые металлы обладают, как правило, более высокой пластичностью, чем их сплавы

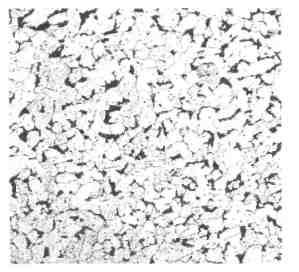

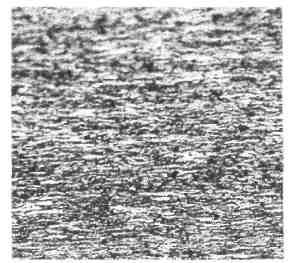

Так, например, чистое железо пластичнее его сплава с углеродом (сталь), чистая медь пластичнее ее сплава с оловом (бронза) и т.д. Пластичность литого металла, имеющего крупнозернистую дендритную структуру, ниже пластичности деформированного металла, имеющего мелкозернистую структуру

Рис. 11. Микроструктуры стали

А – Аст. 3пс до прокатки; б- Аст. 3пс после прокатки; в - 08кп до прокатки; г - 08кп после прокатки

С повышением температуры сопротивление металла деформации уменьшается, а его пластичность, как правило, увеличивается.

Скорость деформации при обработке давлением по – разному влияет на пластичность металла.

Увеличение скорости деформации до известного предела сопровождается понижением пластичности, а выше этого предела – σ выделяющееся тепло не успевает рассеяться в окружающее пространство и деформируемый металл несколько нагревается, что приводит к частичному протеканию процессов разупрочнения и, как следствие, к некоторому повышению пластичности.

Степень (величина) деформации металла как при горячей, так и особенно при холодной обработке давлением может быть допущена лишь в известных пределах, превышение которых сопровождается нарушением целостности металла (появлением трещин, надрывов и других дефектов).

Напряженное состояние в точке или в некотором объеме деформируемого тела действует в трех взаимно перпендикулярных площадках, в которых касательные напряжения отсутствуют. Схема главных напряжений дает графическое представление о наличии и знаке главных напряжений

Рисунок 12. Схемы напряженного состояния

Всего имеется девять схем главных напряжений: четыре объемные О, три плоские П и две линейные Л (рис. 12)

При прокатке, прессовании, ковке и объемной штамповке напряженное состояние характеризуется схемой трехосного сжатия О1. При этом во всех случаях главное напряжение сжатия σ1 является максимальным, оно создается давлением инструмента на металл. Главные напряжения сжатия σ2 и σ3 меньше σ1 они создаются либо подпирающими силами трения, препятствующими перемещению металла в соответствующем направлении, либо боковыми стенками инструмента (калибра, штампа). Наибольшее течение металла происходит в направлении той оси, где действует минимальное главное напряжение (чаще всего σ3).

При волочении напряженное состояние характеризуется схемой О2.

При листовой штамповке отдельные его участки характеризуются различными схемами напряженного состояния: дно колпачка объемной схемой О3, стенки – линейной схемой Л2 и фланец – объемной схемой О2

Другие схемы напряженного состояния (Л1, П2, О3 О4 и т.д.) также встречаются в некоторых сложных случаях пластической деформации при обработке металлов давлением.

При схеме напряженного состояния О1 металл имеет более высокую пластичность, чем при схеме О3. Чем меньшую роль в схеме главных напряжений играют растягивающие напряжения, тем большую способность к пластической деформации проявляет металл. Растягивающие напряжения снижают пластичность металла и т.д.

Прокатка, прессование, ковка, объемная штамповка протекает по схеме трехосного сжатия О1.

Волочение – по схеме О2.

Листовой штамповке - участки: дно колпачка объемная по схеме О3, стенки – линейная по схеме Л2 и фланец – объемная по схеме О2

Другие схемы - Л1, П2, О3 О4 и т.д. в некоторых сложных случаях

При обработке металлов давлением большое значение имеет нагрев (температура) металла.

Различаются:

горячая деформация – температура > 0,7 ÷0,8 Tпл

Теплая – температура = 0,3 ÷0,6 Тпл

Холодная – температура 0 – Кельвина, С 0 – Цельсия)

Нагрев металлов и нагревательные устройства

При обработке металлов давлением его нагревают для снижения сопротивления деформации, придания достаточной пластичности, уменьшения расхода энергии на обработке и увеличения обжатия

Для каждого металла имеется определенный интервал температур (начальная и конечная температура обработки) при которых он обладает хорошей пластичностью и минимальным сопротивлением деформации.

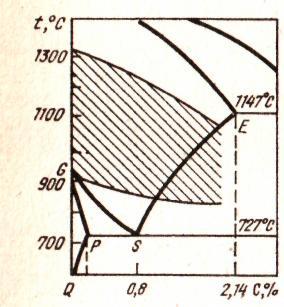

Температурный режим при процессе ОМД выбирают в соответствии с диаграммой состояния сплавов

Например, температурный интервал обработки давлением углеродистых сталей показан на диаграмме железо – углерод, рис. 13.

Рисунок 13. Температурный интервал обработки углеродистой стали

Кроме установления температурного интервала обработки определяют скорость нагрева, продолжительность выдержки слитка или заготовки в печи для прогрева по сечению и длине и другие параметры режима нагрева с целью равномерного нагрева металла по всему объему.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Пластическая деформация – эффективный инструмент формирования структуры различных материалов. На ее особенностях основаны технологии обработки давлением, придание материалам особых свойств, создание наноматериалов.

Понятие деформации

- внешними силами;

- усадкой;

- структурными превращениями;

- внутренними физико-механическими процессами.

Примеры прилагаемых к телу нагрузок:

- сжатие – нагрузка прикладывается соосно по направлению к телу;

- растяжение – возникает при продольном от тела приложении нагрузки (соосно или параллельно плоскости, в которой находятся точки крепления тела);

- изгиб – нарушение прямолинейности главной оси тела;

- кручение – возникает при приложении к телу крутящего момента.

Механизм и виды деформирования изучаются материаловедением, физикой твердого тела, кристаллографией.

Твердые тела подвержены двум видам деформации:

В таблице приведены сравнительные характеристики этих явлений.

· в структуре возникают остаточные изменения;

Пластическое деформирование ведет к модификациям в структурах металлов и их сплавов, а, следовательно, к изменениям их свойств.

Механизм возникновения

Возникновение пластической деформации обусловлено процессами, имеющими кристаллографическую природу: скольжением; двойникованием; межзеренным перемещением.

Скольжение

Происходит под воздействием касательных напряжений. Проявляется в виде перемещения одной части кристалла относительно другой. Этот процесс, в пределах кристалла, называется линейной дислокацией. Когда линейная дислокация выходит из кристалла, на его поверхности возникает ступенька, равная одному периоду решетки. Увеличение напряжения ведет к перемещению новых атомных плоскостей. Образуются новые ступеньки единичных сдвигов на поверхности кристалла. Чтобы дислокация продвинулась, не требуется разрывать все атомные связи в плоскости скольжения. Межатомная связь разрывается только в краевой зоне дислокации.

Современная теория основана на положениях:

- последовательность распространения скольжения в плоскости сдвига;

- место возникновения скольжения – это область нарушения кристаллической решетки, возникающая при нагружении кристалла.

Одно из свойств металла – теоретическая прочность. Ее используют для характеристики сопротивления пластическому деформированию. Она определяется силами межатомных связей в кристаллических решетках и значительно превышает реальную. Так для железа прочность:

- 30 кг/мм — реальная;

- 1340 кг/мм — теоретическая.

Различие вызвано тем, что для движения дислокации разрушаются лишь связи между атомами, находящимися у края дислокации, а не все атомные связи. Для этого необходимы меньшие усилия.

Двойникование

Это процесс образования в кристалле областей с закономерно измененной ориентацией кристаллической структуры. Двойникованием достигается незначительная степень деформации.

Двойниковые образования возникают по одному из двух механизмов:

- являются зеркальной переориентацией структуры матрицы (материнского кристалла) в некоторой плоскости;

- путем поворота матрицы на определенный угол вокруг кристаллографической оси.

Двойникование свойственно кристаллам, имеющим решетки:

- гексагональную (магний, цинк, титан, кадмий);

- объемно-центрированную (железо, вольфрам, ванадий, молибден).

Склонность к нему повышается при увеличении скорости деформации и снижении температуры.

Двойникование в металлах с кубической гранецентрированной решеткой (алюминий, медь) — результат отжига заготовки, которая подверглась пластическому деформированию.

Межзеренное перемещение

Такое изменение структуры материала идет вод воздействием растягивающего усилия. Процесс, в первую очередь, начинается в зерне, в котором направление легкого скольжения совпадает с направлением действия нагрузки. Это зерно будет растягиваться. Соседние зерна при этом будут разворачиваться до того момента, когда в них направление легкого скольжения также совместится с направлением силы. После они начнут деформироваться.

Результат межзеренного перемещения – волокнистая структура материала. Его механические свойства неодинаковы в разных направлениях:

- пластичность выше в направлении, параллельном действию растягивающего усилия, чем в перпендикулярном направлении;

- прочность имеет высокие показатели поперек приложению усилия, в продольном направлении – показатели ниже.

Эта разница свойств называется анизотропия

Виды пластической деформации

В зависимости от температуры и скорости процесса различают такие виды пластической деформации:

Одно из определяющих понятий — температура рекристаллизации. Она соответствует наименьшей температуре нагрева, при которой возможно возникновение новых зерен и определяется температурой плавления металла по формуле:

Холодная деформация. Наклеп

Холодная деформация проходит при температурах, ниже tрек. В ее результате возникает искажение кристаллической структуры материала. Все зерна растягиваются в одном направлении. Растет прочность, а свойства пластичности снижаются. Это упрочнение называется наклеп (нагортовка). Он может быть:

- полезным — наклепанный слой формируется специально, например в дробеметных машинах, накатыванием поверхностей роликами или шариками, чеканкой бойками, гидроабразивными методами;

- неумышленным (вредным) – возникает при воздействии на металл существенных давлений со стороны обрабатывающего инструмента.

Причина наклепа заключается в развороте плоскостей скольжения и усилении искажений кристаллической решетки. Упрочненный, наклепанный металл быстро вступает в химические реакции, хорошо корродирует и склонен к коррозионному растрескиванию. Деформировать его затруднительно. Но наклеп повышает свойство сопротивления усталости.

В прокатном производстве этот тип деформации применяется для обработки давлением пластичных металлов, заготовок с малым сечением. Такие методы, как штамповка и волочение, позволяют достичь требуемой чистоты поверхности и обеспечить точность размеров.

Устранить изменения в структуре, которые появляются при холодной деформации, возможно термообработкой (отжигом).

При отжиге подвижность атомов повышается. В металле из множественных центров вырастают новые зерна, которые заменяют вытянутые, деформированные. Они характеризуются одинаковыми размерами во всех направлениях. Это эффект называется рекристаллизацией.

Горячая деформация

Горячая деформация имеет такие характерные признаки:

- Температура, выше tрек.

- Материал приобретает равноосную (рекристаллизованную) структуру.

- Сопротивление материала деформированию ниже в десять раз, чем при холодной.

- Отсутствует упрочнение.

- Свойства пластичности более высокие, чем при холодной.

Благодаря этим обстоятельствам, технологии горячей деформации применяются при обработке давлением крупных заготовок, малопластичных и сложно деформируемых материалов, литых заготовок. При этом используется оборудование меньшей мощности, чем для холодной деформации.

Недостаток процесса — возникновение окалины на поверхности заготовок. Это снижает показатели качества и возможность обеспечения требуемых размеров.

Процессы, после которых структура образцов рекристаллизована частично с признаками упрочнения, называются неполной горячей деформацией. Она является причиной неоднородности структуры металла, пониженных механических и пластических характеристик. Регулированием соответствия скорости деформирующего воздействия и рекристаллизации, можно достичь условий, при которых рекристаллизация распространится во всем объеме обрабатываемой заготовки.

Рекристаллизация начинается после окончания деформирования. При значительных температурах описанные явления происходят за секунды.

Таким образом, особенности воздействия холодной деформации используются для улучшения рабочих характеристик изделий. Сочетанием горячей и холодной деформаций, режимов термообработки можно воздействовать на изменение этих свойств в требуемых пределах.

Интенсивная пластическая деформация

Получить беспористые объемные металлические наноматериалы можно технологиями интенсивной пластической деформации (ИПД). Их суть заключается в деформировании металлических заготовок:

- при относительно небольших температурах;

- при повышенном давлении;

- с высокими степенями деформации.

Это обеспечивает формирование гомогенной наноструктуры с большеугловыми границами зерен. Вопреки интенсивному воздействию, образцы не должны получать механические повреждения и разрушаться.

- кручение (ИПДК);

- разноканальное угловое прессование;

- всесторонняя ковка;

- мультиосевое деформирование;

- знакопеременный изгиб;

- аккумулированная прокатка.

Первые работы по созданию наноматериалов выполнены в 80х-90х годах ХХ века с использованием методов кручения и разноканального прессования. Первый метод применим для небольших образцов – получаются пластинки диаметром 10…20 мм и толщиной до 0,5 мм. Для того чтобы получить массивные наноконструкции используется второй метод, в основу которого положена деформация сдвигом.

Методы пластической деформации позволяют получать заготовки из стали, сплавов цветных металлов и других материалов (резина, керамика, пластмассы).

Они высокопроизводительные, позволяют обеспечить требуемое качество получаемых изделий, улучшить их механические свойства.

Машиностроительный профиль – это длинномерное изделие с определенной формой поперечного сечения. Длина профиля значительно больше поперечных размеров. Примеры профилей: рельсы, балки, прутки, трубы, проволока.

Физические основы ОМД

Обработка металлов давлением возможна благодаря уникальной способности металлов к пластической деформации, то есть к изменению формы металла без разрушения.

Под действием нагрузки в металле возникают напряжения. Напряжением в механике называют отношение силы P к площади сечения F, на которое она действует:

Растущее напряжение вызывает в металле вначале упругую деформацию, затем пластическую и, наконец, разрушение.

Упругая деформация – обратимая. Атомы смещаются из положений равновесия, а после снятия нагрузки возвращаются на свои места. Упругая деформация исчезает после снятия нагрузки.

Пластическая деформация остается после снятия нагрузки. Атомы смещаются на значительные расстояния и занимают новые устойчивые положения. Слои металла смещаются относительно друг друга, идет скольжение слоев.

При достижении некоторой величины напряжения происходит разрыв межатомных связей, зарождается и растет трещина – происходит разрушение.

В процессе обработки металлов давлением необходимо достичь напряжения, достаточного для начала пластической деформации, но ни в коем случае не превысить величину напряжения, при котором начинается разрушение. Для каждого металла и сплава напряжение пластического течения свое. Оно называется пределом текучести и обозначается σт, или σ02. Максимальное напряжение, которое металл выдерживает, не разрушаясь, называется пределом прочности и обозначается σв. Обе эти величины приводятся в справочниках. Рабочие напряжения в процессе ОМД должны быть выше предела текучести, но ниже предела прочности: σт

Законы пластической деформации

1)

Закон постоянства объёма: объём тела до деформации равен его объёму после деформации. Используется для определения размеров заготовок.

2) Закон наименьшего сопротивления: Каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления. Используется для определения формы изделия после обработки давлением.

Бочкообразная форма поковки объясняется действием сил трения

между заготовкой и бойками молота

3) Закон сдвигающего напряжения: Пластическая деформация начнется только тогда, когда сдвигающие напряжения в деформируемом теле достигнут определенной величины, зависящей от природы тела и условий деформирования. Используется при расчетах необходимого усилия, или мощности оборудования.

Читайте также: