Устройство и принцип работы сварочного аппарата кратко

Обновлено: 04.07.2024

Сварочный аппарат представляет электрическое устройство, при помощи которого выполняется сварка. Именно данный процесс обеспечивает долговечное и надежное крепление металлических деталей. С помощью сварки производится огромное число работ в различных областях, начиная от микроэлектроники до создания многотонных конструкций. Среди основных достоинств электросварки выделяется надежное и быстрое соединение материалов при минимальных затратах. При необходимости при помощи этого устройства можно даже разрезать металл. В последние десятилетия их изготавливают с использованием электронных компонентов. Благодаря этому их масса и габариты значительно уменьшились, что позволило расширить применение.

Виды и типы

Cварочное оборудование характеризуется широким разнообразием, что обусловлено постоянным развитием сварочного производства, созданием новых приемов и способов сварки. Опираясь на конструктивные особенности, в том числе принцип действия аппаратов можно выделить следующие типы:

- Сварочный выпрямитель. Оснащен блоком полупроводниковых диодов, в результате чего ток переходит с переменного в постоянный. Главные достоинства – минимальное разбрызгивание, проварка высококачественных швов. Применяется для сваривания черного и цветного металла, чугуна, алюминия, стали.

- Сварочный трансформатор. Работает благодаря переменному току. Бывает нескольких типов – с увеличенным и стандартным магнитным рассеянием. Процесс сварки из-за тяжелого веса с ним представляет довольно трудоемкую работу.

- Сварочный полуавтомат. Применяется для сварочных работ в газовой сфере.

- Сварочный инвертор. Это легкие и компактные установки.

Оборудование для сварки плавлением основного металла может выполнять следующие операции:

- Сварка плавлением.

- Дуговая сварка и наплавка.

- Газовая сварка.

- Электрошлаковая сварка и наплавка.

- Электроннолучевая сварка.

- Наплавка и резка.

- Специальные виды сварки.

По степени механизации аппараты для сварки могут быть:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

Следующая классификация аппаратов для сварки звучит так:

- Бытовые. Они выделяются небольшой производительностью, для продолжительной работы не приспособлены. Тем не менее, их сфера применения весьма широка, подобные агрегат используют для сварки арок, котлов, труб и так далее;

- Профессиональные. Выделяются тяжелым весом и габаритами, работают от сети 220 или 380 Вт. Большинство таких моделей оснащены специальными колесиками, чтобы облегчить перемещение. Используются во многих областях строительства, мастерских, при установках газопроводов, на заводах и тому подобное.

Устройство

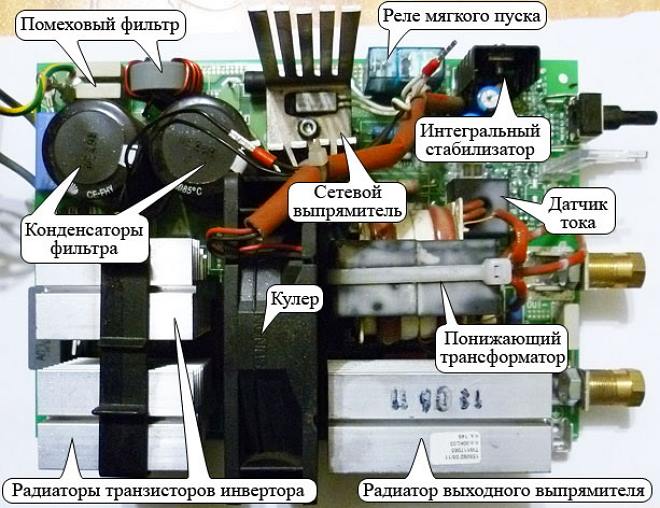

Устройство каждой инверторной модели может иметь ряд особенностей, однако большая часть технических узлов повторяются. Плата техники в основном включает следующие элементы:

Каждый сварочный аппарат является своеобразным преобразователем энергии. Агрегат принимает электрический ток из сети, после чего уменьшает его напряжение, повышает силу тока до требуемой величины. При этом происходит изменение частоты тока, или образуется постоянный ток из переменного. Исключением являются лишь аппараты, где электрическая дуга образуется от энергии генераторов с двигателем внутреннего сгорания или батарей аккумуляторов.

Сварочный полуавтомат имеет следующее устройство:

- Баллон с газом (аргон или углекислота).

- Шланг, подающий газ.

- Кассеты с проволокой.

- Механизм, подающий проволоку.

- Трубопровод подачи проволоки.

- Источник питания.

- Газовая горелка.

- Газовая аппаратура.

- Блок управления.

- Провод цепи управления.

Сварочный аппарат. Принцип действия

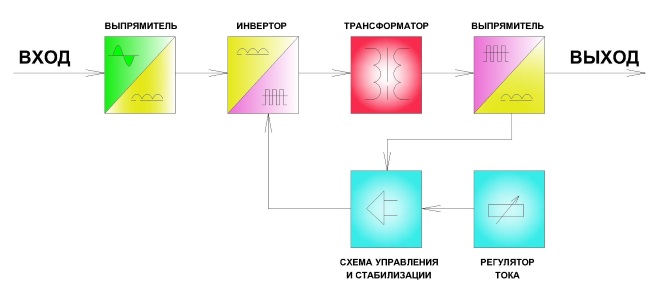

Рассмотрим сварочный инвертор. Вся суть инверторной технологии кроется в выпрямлении переменного тока сети в постоянный сварочный ток с промежуточным частотным изменением.

- Выпрямитель – это обычный диодный мост. В данный блок поступает переменный ток, который имеет промышленную частоту 50 Гц.

- Фильтр выполнен из конденсатора и дросселя. Выпрямленный ток направляется в фильтр, где он сглаживается. В итоге появляется постоянный ток, инвертор преобразует его в переменный, имеющий частоту 20-50 кГц. На текущий момент имеются технологии, при помощи которых получается ток частотой 100 кГц.

- Силовой трансформатор обеспечивает снижение высокочастотного переменного напряжения до 25-40В. К тому же этот элемент повышает значение тока до требуемого тока для сварки. При помощи преобразования высокочастотных токов сварочный ток достигает необходимой силы. Благодаря многоступенчатому преобразованию тока удается задействовать трансформатор малых размеров. Так для получения тока 160 А в сварочном агрегате требуется поставить медный трансформатор весом 18 кг. В инверторе достаточно поставить трансформатор весом 0,25 кг.

- Высокочастотный выпрямитель обеспечивает выравнивание переменного тока. Далее он направляется в высокочастотный фильтр, что позволяет получить постоянный сварочный ток.

Указанные процессы преобразования энергии контролируются микропроцессорным блоком управления. Данная часть аппарата для сварки является наиболее дорогим элементом. Инверторные сварочные устройства сегодня производятся по двум различным полупроводниковым технологиям:

Главное их отличие заключается в транзисторах, которые различаются током коммутации. Транзисторы MOSFET, если сравнивать IGBT, выделяется большими габаритами и весом, однако их стоимость ниже. В то же время их потребуется на порядок больше для обеспечения одинаковой производительности.

При полуавтоматическом методе сварочный аппарат работает следующим образом:

- Защитный газ направляется в зону электрической дуги, что позволяет защитить металл от воздействия воздуха от окисления и азотирования. Защитный газ в этом случае может быть активным в виде углекислого газа или инертным в виде гелия и аргона. Работа с металлом в среде инертного газа имеет название MIG. Работа с металлом в среде активного газа имеет название MAG.

- Сварочная проволока при помощи электродвигателя, редуктора, а также подающих роликов подается в зону сварки.

- Неразъемное соединение получается в газовой среде под действием электрической дуги за счет плавления электродной проволоки, которая поступает в горелку. Необходимые поверхности склеиваются с помощью расплавленного металла, созданного тепловой энергией. В результате получается крепкий долговечный шов.

Полуавтоматическим метод сварки называется так вследствие того, что проволока подается автоматически, при этом контроль подачи, а также процесс сваривания выполняется сварщиком вручную. Наконечник выступает в роли сварочного контакта, к нему подается питание от главного блока. Сила тока подбирается согласно характеристикам обрабатываемого материала. Скорость подачи задается с помощью шестерни или коробки передач.

Применение. Достоинства и недостатки сварочных аппаратов

Сварочный аппарат находит широкое применение. Его часто используют в быту, а также в профессиональной деятельности. Без такого аппарата не обойтись во многих сферах производства, отраслях промышленности и специализированных мастерских, к примеру, по ремонту автомобилей. Эти аппараты используются для надежного сваривания металлических каркасов и иных ответственных конструкций в строительстве. Без применения профессионального сварочного оборудования также невозможен монтаж нефтепроводов и газовых труб.

Область применения выпрямителей на порядок шире: цветные металлы (никель, титан, медь, их сплавы), любая сталь (в том числе высоколегированная) и чугун.

- Инверторы. В последнее время пользуются большой популярностью. Выделяются функциональностью, мощностью, компактностью и небольшим весом. Такой сварочный аппарат оптимален для новичков. Специалисты же при помощи них могут повысить свою производительность. Их применяют повсеместно, ведь они позволяют сваривать даже тонкостенный металл. Варить инверторами можно цветные и черные металлы любой толщины в различных положениях в пространстве. Применяются электроды всех видов.

Как выбрать сварочный аппарат

Нестандартное применение

Сварочный аппарат вполне можно использовать в качестве зарядки автомобильного аккумулятора. Однако необходимо учитывать, что у такого устройства должна быть регулировка понижения ампер и вольт. При наличии такого аппарата нужно переключить его в режим пуско-зарядного устройства. Следует установить 12 вольт на выходе, а амперы установить 1 к 20 мощности аккумуляторной батареи (если мощность 60А — заряжаем 3А).

Заряжать аккумулятор следует в течение порядка 40-60 минут. Этого вполне хватит, чтобы запустить двигатель. Для тщательной зарядки потребуется уменьшение тока в два раза и увеличение времени в 3 раза.

Сварка представляет собой способ соединения и разъединения металлов посредством электротока и основывается на образовании дуги между участком обработки — первый электрод, и подводимой к участку рукоятки — второй электрод, соединенный с соответствующим полюсом электротока. Таким способом выполняется соединение частей, разъединение металлов или разрезание их, сверление и проделывание полостей и отверстий, наплавление слоями.

Дуговая сварка широко применяется, ведь благодаря этой технологии появилась возможность делать неразъемное соединение металлических деталей, а прочность шва при этом такая же, как и у массива материала. Это обстоятельство обусловлено непрерывностью образованных структур и молекулярными сцеплениями между деталями.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла. С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Разные виды аппаратов для сварки имеют разные технические особенности, свои плюсы и минусы.

Инверторы: минусы и плюсы

Это самые молодые сварочные аппараты, их серийное производство было налажено лишь в 1980-х годах. Выпрямители с транзисторным инвертором. В этих источниках электричество многократно меняет характеристики. Когда ток пропускается через полупроводник, то выпрямляется, а потом специальный фильтр сглаживает его. Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

После частотного инвертирования ток идет на миниатюрный трансформатор, где уменьшается его напряжение и увеличивается сила. Затем свою работу начинает выполнять высокочастотный фильтр и выпрямитель — постоянный ток подается на электроды для образования дуги.

Увеличение частоты тока — главное достижение инвертора. К плюсам относится также:

- Высокий КПД (85—95%).

- Возможность питания от обычной розетки.

- Большой период непрерывной работы.

- Широкий диапазон значений силы тока.

- Плавная регулировка тока и напряжения.

- Режим работы контролируется микропроцессорами и управляющими схемами.

- Защита от перепадов напряжения.

- Качественный сварной шов.

- Возможность соединения материалов, с трудом поддающихся сварке.

- Повышенная электрическая безопасность.

Недостатки инверторов:

- Высокая стоимость.

- Плохая реакция на проникновение пыли в корпус.

- Электроника чувствительна к влаге и холоду, что может привести к появлению конденсата.

- Вероятность появления в основной сети помех.

Сварочные трансформаторы

На сегодня это самые распространенные сварочные аппараты, относительно недорогие и простые по конструкции, надежные. Преобразование электроэнергии осуществляется силовым трансформатором стандартной частоты 50 Гц. Ток настраивается механической регулировкой магнитного потока в составном сердечнике. От сети питается первичная обмотка, намагничивается сердечник, и на вторичной обмотке индуцируется переменный ток меньшего напряжения (50—90 В) и большей силы (100—200 А), он формирует дугу. Чем меньше витков на катушках вторичной обмотки, тем меньше напряжение и больше сила тока.

Достоинства:

- Низкая стоимость (в два-три раза дешевле инверторов).

- Простота конструкции.

- Ремонтопригодность.

- Надежность.

Недостатки:

- Большой вес и габариты.

- Из-за переменного тока сложно получить высококачественный шов.

- Трудность удерживания дуги.

- Сравнительно невысокий КПД (не более 80%).

- Невозможность подключения к внутридомовой сети.

Сварочные выпрямители

Сетевой ток в этих аппаратах не меняет частоты и индуцируется на обмотках с понижением напряжения. После преобразования проходит еще через блок селеновых или кремниевых выпрямителей. На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

В большинстве случаев требуется охлаждение вентиляторами. Часто устройства имеют дополнительные дроссели, позволяющие улучшить характеристики исходящего тока, который сглаживается и фильтруется. В комплекте с выпрямителями может быть защитная, измерительная и пускорегулирующая аппаратура. Тут важна стабильность температуры и тока, поэтому устанавливаются ветровые реле, термостаты, плавкие предохранители, автоматы. Наиболее распространены выпрямители на три фазы.

Достоинства сварочных выпрямителей:

- Высококачественный шов.

- Легкость поддержания дуги.

- Минимальное разбрызгивание материала присадки.

- Большая глубина плавления.

- Меньшие габариты и вес в сравнении с трансформаторами переменного тока.

- Возможность сваривания чугуна, цветных металлов, теплоустойчивой стали.

Недостатки:

- Высокая стоимость.

- Необходимость внимательного наблюдения за состоянием системы охлаждения.

- Отсутствие в большинстве случаев возможности питания от бытовой сети.

- КПД меньше, чем у инвертора.

- Относительно сложная конструкция.

Полуавтоматы: характеристика

Сварочная проволока при помощи специального механизма подается в рабочую зону, где в активном газе расплавляется и направляется в сварочную ванну. Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Плюсы:

Минусы:

- Высокая цена.

- Высокая стоимость расходных материалов.

- Необходимо применения баллонов или подключения к специальной сети.

- Трудность работы на улице, где газовую среду нужно защищать от сдувания.

Выбор модели

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Сварочный аппарат применяется с целью присоединения деталей из металла путем нагрева и последующего расплавления присадочного материала. Подобные устройства бывают ручными, полуавтоматическими и автоматическими. Для ручной дуговой сварки используются следующие источники питания: трансформатор, классический выпрямитель, инвертор и аппараты ручной контактной сварки. Наиболее популярным и эффективным, на данный момент, является сварочный инвертор. Принцип работы инверторного сварочного аппарата довольно прост.

Каким образом функционирует инверторный аппарат

Сварочный аппарат инверторного типа представляет собой электромеханическое устройство для преобразования электрического тока частотой 50 Гц и напряжением 220 или 380 В в постоянный ток, достаточный для получения электрической дуги. Как правило, это происходит следующим образом:

- переменный ток трансформируется в постоянный с помощью диодного или тиристорного выпрямителя.

- постоянный ток поступает в инверторный блок, где снова преобразуется в переменный, но с более высокой частотой

- потом частота напряжения снижается, ток достигает значения в 200 А, необходимого для сварочного процесса.

Принцип работы полуавтоматического аппарата

Принцип работы сварочного полуавтомата инверторного типа базируется на тех же явлениях, что и дуговая инверторная сварка. Однако здесь место электрода занимает проволока, а для защиты сварочной зоны от вредного воздействия атмосферного воздуха, к месту сварки подводят баллонный углекислый газ. Полуавтомат состоит из инверторного источника питания, преобразователя напряжения, устройства автоматической подачи проволоки (которое может быть и внешним, и встроенным) и комплектуется сварочной горелкой, кабелями и шлангами.

При нажатии клавиши на горелке приходит в движение устройство подачи проволоки и открывается клапан, удерживающий газ (аргон для цветных металлов и углекислота для чёрных). Кроме того, к свариваемой детали подсоединяется клемма заземления. При соприкосновении проволоки и шва возникает электрическая дуга, которая плавит проволоку и соединяет детали. Принцип работы сварочного инверторного полуавтомата базируется на эффекте всё той же электрической дуги, которая обеспечивает плавление во время сварки и качественное неразъёмное соединение в последующем. Научиться работать на полуавтомате несколько сложнее, чем на аппарате дуговой сварки.

Чтобы правильно выбрать оборудование для выполнения сварочных работ, необходимо знать устройство конструкции и принцип работы сварочного инвертора. Если хорошо разбираться в таких вопросах, можно не только эффективно использовать, но и самостоятельно ремонтировать инверторные устройства.

Инверторные сварочные аппараты производства Италии

На современном рынке предлагается множество моделей инверторов, что позволяет мастерам подобрать оборудование в соответствии со своими потребностями и финансовыми возможностями. При желании сэкономить можно изготовить инверторный сварочный аппарат своими руками.

Как работает инверторный сварочный аппарат

Принцип действия инверторного аппарата во многом схож с работой импульсного блока питания. И в инверторе, и в импульсном блоке питания энергия трансформируется похожим образом.

Процесс преобразования электрической энергии в сварочном аппарате инверторного типа можно описать так.

- Переменный ток с напряжением 220 Вольт, протекающий в обычной электрической сети, преобразуется в постоянный.

- Полученный постоянный ток при помощи специального блока электрической схемы инвертора опять преобразуется в переменный, но обладающий очень высокой частотой.

- Понижается напряжение высокочастотного переменного тока, что значительно увеличивает его силу.

- Сформированный электрический ток, обладающий высокой частотой, значительной силой и низким напряжением, преобразуется в постоянный, на котором и выполняется сварка.

Принцип работы сварочного инвертора

Основным типом сварочных аппаратов, которые использовались ранее, были трансформаторные устройства, повышавшие сварочный ток за счет уменьшения значения напряжения. Самыми серьезными недостатками такого оборудования, которое активно используется и сегодня, являются низкий КПД (так как в них большое количество потребляемой электрической энергии тратится на нагрев железа), большие габариты и вес.

Изобретение инверторов, в которых сила сварочного тока регулируется совершенно по иному принципу, позволило значительно уменьшить размеры сварочных аппаратов, а также снизить их вес. Эффективно регулировать сварочный ток в таких аппаратах становится возможным благодаря его высокой частоте. Чем выше частота тока, который формирует инвертор, тем меньшими могут быть габариты оборудования.

Одна из основных задач, которую решает любой инвертор, – это увеличение частоты стандартного электрического тока. Возможно это благодаря использованию транзисторов, которые переключаются с частотой 60–80 Гц. Однако, как известно, на транзисторы можно подавать только постоянный ток, в то время как в обычной электрической сети он переменный и имеет частоту 50 Гц. Чтобы преобразовать переменный ток в постоянный, в инверторных аппаратах устанавливают выпрямитель, собранный на основе диодного моста.

После транзисторного блока, в котором формируется переменный ток с высокой частотой, в сварочных инверторах расположен трансформатор, который понижает напряжение и, соответственно, увеличивает силу тока. Для регулировки напряжения и тока, имеющих высокую частоту, требуются менее габаритные трансформаторы (при этом по своей мощности они не уступают более крупным аналогам).

Сварочный инвертор без защитного кожуха

Элементы электрической схемы инверторных устройств

Устройство сварочного инвертора составляют следующие базовые элементы:

- выпрямитель переменного тока, поступающего из обычной электрической сети;

- инверторный блок, собранный на основе высокочастотных транзисторов (такой блок и является генератором высокочастотных импульсов);

- трансформатор, который понижает высокочастотное напряжение и увеличивает высокочастотный ток;

- выпрямитель переменного высокочастотного тока;

- рабочий шунт;

- электронный блок, отвечающий за управление инвертором.

Какими бы характеристиками ни обладала определенная модель инверторного аппарата, принцип его действия, основанный на использовании высокочастотного импульсного преобразователя, остается неизменным.

Пример принципиальной схемы инвертора (нажмите для увеличения)

Выпрямительный и инверторный блоки оборудования в процессе своей работы сильно нагреваются, поэтому их устанавливают на радиаторы, активно отводящие тепло. Кроме того, для защиты выпрямительного блока от перегрева используется специальный термодатчик, отключающий его электропитание при достижении им температуры 90 градусов.

Наиболее распространенными трансформаторами, используемыми для оснащения сварочных инверторов, являются устройства со следующими характеристиками: первичная обмотка – 100 витков провода марки ПЭВ (толщина 0,3 мм); 1-я вторичная обмотка – 15 витков из медной проволоки диаметром 1 мм; 2-я и 3-я вторичные обмотки – 20 витков медного провода диаметром 0,35 мм. Все обмотки тщательно изолируются друг от друга, а места их выхода защищаются и запаиваются.

Внутреннее устройство сварочного инвертора

На выходной выпрямитель сварочного инвертора поступает ток, обладающий высокой частотой. С преобразованием такого тока в постоянный простые диоды не справятся. Именно поэтому основу выпрямителя составляют мощные диоды, обладающие большой скоростью открывания и закрывания. Чтобы предотвратить перегревание диодного блока, его размещают на специальном радиаторе.

Обязательным элементом любого сварочного инвертора является резистор высокой мощности, обеспечивающий устройству мягкий пуск. Необходимость использования такого резистора объясняется тем, что при включении питания на оборудование подается мощный электрический импульс, который может стать причиной выхода из строя диодов выпрямительного блока. Чтобы этого не произошло, ток подается через резистор на электролитические конденсаторы, которые начинают заряжаться. При достижении конденсаторами полного заряда и перехода устройства в штатный режим работы замыкаются контакты электромагнитного реле и ток начинает поступать на диоды выпрямителя, уже минуя резистор.

Выходные дроссели на плате сварочного инвертора

Инверторы благодаря своим техническим характеристикам позволяют выполнять регулировку сварочного тока в широком диапазоне – от 30 до 200 А.

Работой всех элементов такого сварочного аппарата, отличающегося компактными габаритами, небольшим весом и высокой мощностью, управляет специальный ШИМ-контроллер. Электрические сигналы поступают на контроллер от операционного усилителя, питающегося выходным током самого инвертора. На основе характеристик этих сигналов котроллер формирует корректирующие выходные сигналы, которые могут подаваться на диоды выпрямителя и транзисторы инверторного блока – генератора высокочастотных электрических импульсов.

Кроме основных, современные сварочные инверторы обладают еще целым перечнем полезных дополнительных опций. К таким характеристикам, которые значительно облегчают работу с устройством и дают возможность получать качественные, надежные и красивые сварные соединения, следует отнести форсирование сварочной дуги (быстрый розжиг), антизалипание электрода, плавную регулировку сварочного тока, наличие системы защиты от возникающих перегрузок.

Монтажная плата с основными элементами инвертора

Целесообразность использования инверторов и их основные недостатки

Широкое применение сварочных инверторов объясняется целым рядом весомых преимуществ, которыми они обладают.

- Устройства данного типа отличаются высокой мощностью и производительностью.

- Сварной шов, формируемый с использованием инверторов, характеризуется высоким качеством и надежностью.

- Наряду с высокой мощностью, устройства данного типа отличаются компактными размерами и небольшим весом, что дает возможность легко переносить их в то место, где будут выполняться сварочные работы.

- Сварочные инверторы обладают большим КПД (порядка 90%), потребляемая электрическая энергия используется в них эффективнее, чем в трансформаторах.

- Благодаря высокому КПД такие аппараты отличаются экономичным расходованием потребляемой электроэнергии.

- В процессе выполнения сварочных работ с помощью инвертора расплавленный металл разбрызгивается незначительно, что отражается на более рациональном потреблении расходных материалов.

- Инверторы обеспечивают возможность плавной регулировки сварочного тока.

- Благодаря наличию в таких устройствах дополнительных опций уровень квалификации сварщика почти не влияет на качество выполнения работ.

- Широкая универсальность инверторов упраздняет вопрос о том, какой аппарат выбрать для выполнения сварки по различным технологиям.

Инверторные устройства выбирают в том случае, когда нужен аппарат, характеристики которого обеспечивают высокую стабильность горения сварочной дуги в любой ситуации. При использовании инверторов не возникает вопрос и о том, какой электрод выбрать для выполнения сварочных работ, так как с помощью этого оборудования можно варить металл электродами любого типа.

Конечно, недостатки у инверторов тоже есть, но их не так много. Сюда следует отнести достаточно высокую стоимость таких устройств, по сравнению с обычными сварочными трансформаторами. Дороги такие устройства и в ремонте, который чаще всего связан с необходимостью замены мощных транзисторов (их стоимость может составлять до 60% цены всего аппарата).

Очень чувствительны инверторы к негативным внешним факторам – пыли, грязи, осадкам и морозу. Если для работ в полевых условиях вам нужен именно инвертор, придется сооружать для него закрытую и отапливаемую площадку.

Читайте также: