Термокаталитические процессы нефтепереработки кратко и понятно

Обновлено: 03.07.2024

По мере совершенствования техники (авто-) возникала потребность в более качественном топливе для двигателей и в соответствии с этим совершенствовались процессы переработки нефти.

На каталитический крекинг подаются следующие виды сырья:

1. Вакуумный газойль

2. Солярная фракция термического крекинга, термогазойль

3. Газойль, получаемый при коксовании нефтяных остатков

Условия: Т 450-525 ºC, р 0,04-0,2 МПа.

Перед подачей на каталитический крекинг сырье должно быть очищено от сернистых, азотистых соединений и смол. В основном очистку производят гидрогенизационными методами.

Первыми катализаторами для этого процесса были природные глины – аморфные алюмосиликаты (Аl2O3*4SiO2*H2O + nH2O). Эти катализаторы термически малоустойчивые и дают невысокий выход бензина – не выше 20 – 30 %. В настоящее время в качестве катализатора используются синтетические кристаллические алюмосиликаты, содержащие в составе цеолиты (5 – 20 %). Использование цеолитсодержащих катализаторов позволило увеличить выход бензина до 45-50% без ухудшения других показателей процесса.

Катализаторы каталитического крекинга должны иметь высокую механическую прочность, устойчивость к истиранию, действию водяного пара, высокой температуры и резким ее изменениям.

Особенностью катализаторов каталитического крекинга является их быстрая дезактивация. Поры катализатора закоксовываются через 10-15 мин работы. Поэтому необходимо чередовать крекинг с регенерацией катализатора, которая заключается в выжигании кокса и смолистых отложений с поверхности катализатора воздухом при 540-580°С. Для предохранения катализатора от местных перегревов воздух разбавляют инертными газами.

На катализаторах из состава сырья в первую очередь сорбируются УВ с ненасыщенными связями, они и подвергаются превращениям.

Реакции углеводородов на катализаторах каталитического крекинга протекают по цепному карбокатионному механизму. Наряду с крекингом углеводороды в условиях процесса вступают в реакции алкилирования, деалкилирования, изомеризации, полимеризации, гидрирования.

1) Изомеризация алканов и алкенов: С12Н26 → и- С12Н26 ; С12Н24 → и- С12Н24 (происходит разветвление цепи).

Также протекают реакции, приводящие к образованию аренов.

Помимо этого развиваются и нежелательные процессы – перераспределения водорода между молекулами УВ. В процессе одни молекулы теряют водород, другие им насыщаются. С3Н8 → С3Н6 + Н2 → С3Н4 + Н2 → 3С + 2Н2

Дегидрируясь алканы образуют алкены. Низшие алкены могут полимеризоваться так же с отщиплением водорода. Этот процесс приводит к образованию кокса.

2) Происходит расщепление молекул под воздействием температуры (крекинг): С16Н34 → С8Н16 (м/т сорбироваться) + С8Н18 (дегидрируется и сорбируется)

Дальше преимущественно идет реакция изомеризация.

Механизм каталитического крекинга значительно отличается от механизма термического крекинга, что обусловлено специфичностью действия катализатора и кинетическими факторами. Основные особенности механизма каталитического крекинга следующие.

1. Последовательность, в соответствии с которой различные классы углеводородов вступают в реакции каталитического крекинга, иная, чем при термическом крекинге. Ниже приведены ряды основных групп углеводородов по убыванию их склонности к превращениям при термическом и каталитическом крекинге:

термический крекинг: алканы > циклоалканы > алкены > алкилированные арены;

каталитический крекинг: алкены>арены с больш.числом бок. цепей > циклоалканы > алканы

Указанная последовательность объясняется избирательностью адсорбции различных углеводородов на поверхности катализатора. В первую очередь на катализаторе адсорбируются ненасыщенные, богатые энергией соединения: диалкены, алкены, арены; наименьшей адсорбционной способностью обладают алканы. Ускорение реакций крекинга в присутствии катализаторов для алкенов и аренов в сотни и даже тысячи раз превышает ускорение расщепления алканов. Селективная адсорбция обусловливает ступенчатый последовательный ход процесса, при котором углеводороды, сильно сорбируемые катализатором, тормозят расщепление слабо сорбируемых веществ. При термическом же крекинге все компоненты сырья претерпевают превращения одновременно.

2. Развитие процессов перераспределения или диспропорционирования водорода.

Молекулы углеводородов, адсорбированные на катализаторе, склонны дегидрироваться, что приводит к увеличению ненасыщенности и, как следствие, к более прочной адсорбции на катализаторе. В результате вновь образовавшиеся алкены начинают полимеризоваться и превращаться в конечный продукт процесса – кокс. Водород, теряемый молекулами, адсорбированными на катализаторе, насыщает различные осколки молекул и прежде всего изомеризованные алкены. Итак, одни молекулы теряют водород, другие насыщаются им, в чем и состоит процесс диспропорционирования. Постепенно все активные центры катализатора закрываются коксом, что влечет за собой необходимость восстановления его активности (регенерации катализатора). Кокс – неизбежный продукт основного каталитического процесса: при термическом же крекинге кокс образуется в результате вторичных химических превращений и является продуктом побочных высокотемпературных реакций конденсации.

3. Значительное развитие реакций изомеризации. В результате изомеризации ненасыщенных осколков и дальнейшего насыщения их водородом в продуктах крекинга накапливаются изоалкены, в частности для крекинг-газа характерно высокое содержание изобутана.

Особенности механизма каталитического крекинга резко сказываются на составе и свойствах конечных продуктов. Так, в газе меньше низкомолекулярных компонентов, но больше изобутана. В результате бензины каталитического крекинга обогащаются, прежде всего, изоалканами и частично аренами. Это приводит к значительному повышению ОЧ. Бензины каталитического крекинга имеют ОЧ 80 – 85.

Каталитический крекинг осуществляют на установках с движущимся шариковым катализатором и с пылевидным или микросферическим катализатором в кипящем слое:

Схема установки с движущимся катализатором:

1 - совмещенный реактор-регенератор;

потоки: I - сырье. II - водяной пар, III - дымовые газы, IV - воздух, V - продукты реакции

Широкое распространение получили установки каталитического крекинга в кипящем слое.

Схема установки каталитического крекинга в псевдоожиженном слое:

1- трубчатая печь;

2- регенератор с псевдоожиженным слоем твердой фазы;

3- реактор с восходящим потоком;

4- ректификационная колонна

Катализатор, применяемый для этих целей, изготавливают в виде мелких шариков (20—80 мкм) или частиц неправильной формы (12—120 мкм).

Сырье нагревается в трубчатой печи 1, смешивается с рециркулятом и подается в подъемный стояк катализаторопровода, по которому катализатор, сырье и рециркулят поступают в реактор с восходящим потоком 3. Процесс крекирования начинается еще в стояке и заканчивается в кипящем слое реактора. Пары продуктов реакции и водяной пар, подаваемый в отпарную зону, уходят через верхний штуцер реактора и поступают в нижнюю часть ректификационной колонны 4. С верха колонны отводятся газ, водяные пары и пары бензина. С низа колонны насосом в реактор откачивается тяжелый газойль со взвешенной в нем катализаторной пылью.

Катализатор из кипящего слоя реактора медленно опускается в отпарную зону, куда подают водяной пар, с помощью которого с поверхности удаляются пары нефтепродуктов. Далее катализатор поступает в катализаторопровод. откуда воздушный поток подымает его в регенератор 2 псевдоожиженным слоем твердой фазы. Основная часть воздуха для выжига кокса подается непосредственно в регенератор. Для съема избыточной теплоты в змеевики регенератора подводят пар или воду. Дымовые газы, образовавшиеся при выжиге кокса, отводят сверху и направляют в котел-утилизатор, а затем в электрофильтр для улавливания катализаторной пыли.

Для увеличения средней скорости движения катализатора может быть применен реактор с восходящим или полусквозным потоком катализатора.

Каталитический риформинг

С помощью каталитического риформинга в нефтехимическом комплексе осуществляются одни из самых важных процессов:

1. превращение низкооктановых бензиновых фракций с получением высокооктановых компонентов бензина

2. получение ароматических УВ, являеющихся ценным сырьем нефтехимического синтеза.

Каталитический риформинг проводят в среде водорода при высоких температурах (450-550°С), сравнительно низких давлениях 2-4 МПа с применением катализаторов (алюмоплатиновые). В настоящее время используется полиметаллические катализаторы с содержанием -рения

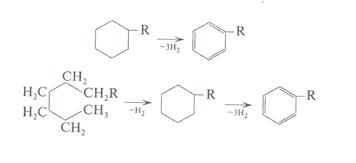

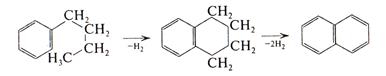

В процессе риформинга молекулы УВ подвергаются перестройке без изменения числа УВ атомов в молекуле. В основе процесса лежат реакции, открытые и изученные советскими ученными: дегидрирование циклоалканов в арены (Н.Д. Зелинский и его школа) и дегидроциклизация (дегидрирование сопряженное с циклизацией) алканов (Б.А. Казанский, А.Ф. Платэ, Б.Л. Молдавский):

Если исходный алкан содержит менее шести атомов углерода в основной цепи, ароматизации предшествует изомеризация алкана с удлинением основной цепи

В результате этих реакций происходит дегидрирование циклоалканов с образованием ароматических УВ, выход которых растет с повышением температуры и снижением давление. В процессе риформинга ароматизация циклоалканов является желательной реакцией. При объяснении механизма дегидроцилизации предлагают 2 пути :

Дегидроциклизация алкилароматических УВ ведет к образованию конденсированных ароматических систем:

Кроме рассмотренных целевых реакций при риформинге протекают и побочные процессы, часто нежелательные. Так, в некоторой степени происходит крекинг высших УВ с образованием низших газообразных алкенов и алканов : и затем гидрирование алкенов :

Поэтому газы риформинга состоят почти исключительно из алканов, значительно разбавленных водородом.

Нежелательной является и реакция дегидроконденсации ароматических УВ с образованием полициклических соединения, которая приводит к значительному закоксовыванию катализатора. Поскольку реакция дегидроконденсации обратимая, проведение риформинга под давлением водорода предотвращает выделение кокса и удлиняет срок службы катализатора.

В промышленности для риформинга применяют платиновые, (носитель – оксид алюминия, промотированный фтором или хлором; алюмосиликат; цеолит и др.) или полиметаллические катализаторы, содержащие кроме платины другие металлы: рений, иридий, кадмий, свинец, палладий, германий. В качестве промоторов, увеличивающих активность, селективность и термическую стабильность, предложены редкие элементы - иттрий и церий.

Наиболее широкое применение получил алюмоплатиновый катализатор (процесс – платформинг).

Основными продуктами процесса являются водородосодержащий газ и жидкая фракция – риформат (высокооктановый компонент автомобильных бензинов (ОЧ 95)).

Из бензинов каталитического риформинга можно выделить индивидуальные арены: бензол, толуол, этилбензол, нафталин, псевдокумол и др. Для выделения УВ применяют экстракцию.

Основные реакции риформинга обратимы и эндотермичны, и в целом процесс каталитического риформинга также эндотермичен. Следовательно, в реакторе при проведении процесса с неподвижным слоем катализатора температура по ходу потока понижается, что ведет к уменьшению равновесных степеней превращения и скорости реакций. Для обеспечения оптимальных условий ведения процесса его осуществляют в трех последовательно соединенных реакторах с предварительным подогревом исходной смеси на входе в каждый из них. Поскольку реакции дегидрогенизации эндотермичны, реакционная смесь быстро охлаждается. В первом по направлению сырьевого потока реакторе количество катализатора должно быть гораздо меньше, чем в остальных, так как из-за большой концентрации реагентов реакции протекают в нем чрезвычайно быстро и поглощение теплоты наиболее велико. Количество катализатора в процентах от общей его загрузки между реакторами распределяется в отношении 15:35:50. Изменение температуры в последнем реакторе, содержащем до половины общего количества катализатора, самое незначительное, поскольку увеличивается выход продуктов гидрокрекинга, сопровождающегося выделением теплоты. В таблице приведены условия работы установок риформинга по схеме с тремя реакторами.

Показатели работы установки риформинга по схеме с тремя реакторами

| Показатели работы | Реактор | ||

| установки | |||

| Температура, °С: | |||

| на входе | |||

| ни выходе | |||

| Падение температуры. °С | |||

| Количество катализатора. | |||

| % от общей загрузки | |||

| Октановое число | 66,5 | 79,5 | 90,0 |

| Основные реакции | Дегидрогенизация, | Дегидрогенизация, | Гидрокрекинг, |

| дегидроизомер изация | дегидроизомеризация, гидрокрекинг, дегидроциклизация | дегидроциклизация |

Процесс осуществляют также на циклических установках с регенерацией и наустановках с движущимся катализатором, непрерывно регенерируемым в специальном аппарате.

Одно из ведущих мест среди вторичных процессов нефтепереработки принадлежит процессу каталитического крекинга тяжелых дистиллятных фракций на мелкодисперсных катализаторах. Целевым назначением процесса является получение высокооктанового бензина. Газы, богатые бутан-бутиленовой и пропан-пропиленовой фракциями, находят широкое применение в качестве сырья для производства высокооктанового компонента бензина — алкилата, а также в производстве синтетического каучука и в нефтехимии.

Легкий газойль каталитического крекинга используют как компонент дизельного топлива. Тяжелый газойль с высоким содержанием полициклических ароматических соединений имеет широкое, применение как сырье для получения дисперсного технического углерода, игольчатого кокса, а также в качестве компонента мазутов.

Основным сырьем крекинга являются вакуумные газойли широкого фракционного состава, например - с температурами выкипания от 300 до 500°С. В последние годы стали применять утяжеленные вакуумные газойли с температурой конца кипения до 550 и даже 590°С. Для расширения ресурсов сырья используют и сырье вторичного происхождения, в частности газойли коксования.

Сырье каталитического крекинга должно обладать низкой коксуемостью (не более 0,5% масс.), т. е. содержать немного полициклических ароматических углеводородов и смолистых веществ, вызывающих быстрое закоксовывание катализатора. Кроме того, в сырье должно быть обеспечено низкое (не более 20—25 г/т) содержание металлов, способных дезактивировать (отравлять) катализатор. В настоящее время разрабатывают способы предваритель¬ной деметаллизации сырья. Зольность сырья крекинга обычно находится в пределах 0,006—0,007% (масс.).

Использование сернистого сырья вызывает необходимость его гидроочистки. Последние проекты предусматривают оснащение установок каталитического крекинга блоком гидроочистки, в котором соединения серы удаляются в виде сероводорода, а также происходит общее облагораживание сырья — очистка от соединений азота и кислорода. Содержание серы в сырье после гидроочистки снижается до 0,1—0,3% (масс.).

На установках крекинга широко применяют высокоактивные цеолитсодержащие катализаторы, в которых от 10 до 25% (масс.) кристаллических алюмосиликатов в массе аморфной матрицы. Это позволяет значительно увеличить выход бензина и повысить его октановое число до 82—84 (моторный метод) или 92—94 (исследовательский метод), а также уменьшить время контакта. Катализатор должен иметь определенный гранулометрический состав, развитую поверхность, высокие пористость и механическую прочность.

Выходы продуктов в зависимости от глубины крекинга

Под глубиной каталитического крекинга понимается общий выход продуктов (в % масс.), за исключением либо тяжелого газойля, либо суммы легкого и тяжелого газойлей. Крекинг можно проводить с различной глубиной; в одних случаях процесс направлен на получение максимального выхода бензина (вариант I), в других — наряду с бензином получают максимальный выход средних дистиллятов (вариант II):

| Продукты | Вариант I | Вариант II |

| Сухой газ | 3,0 | 1,8 |

| Пропан | 1,5 | 0,6 |

| Пропилен | 4,1 | 2,3 |

| Изобутан | 5,1 | 2,8 |

| н-Бутан | 0,9 | 0,5 |

| Бутилены | 7,5 | 3,4 |

| Бензин (С5-221°С) | 59,6 | 38,3 |

| Лёгкий газойль | 7,2 | 39,3 |

| Тяжёлый газойль | 3,5 | 3,5 |

| Кокс | 7,6 | 7,5 |

| Итого | 100,0 | 100,0 |

Выходы продуктов в зависимости от природы сырья

Выходы продуктов каталитического крекинга и их качество весьма существенно зависят от природы сырья — содержания в нем ароматических, нафтеновых и парафиновых углеводородов:

| Показатели | Ароматическое сырье | Нафтеновое сырье | Парафинистое сырье | Деасфальтизат | Гидроочищенный деасфальтизат |

| Плотность при 20°С, кг/м 3 | 934,0 | 829,7 | 855,0 | 970,5 | 930,9 |

| Содержание серы, % (масс.) | 1,8 | 1,0 | 0,5 | 3,5 | 0,3 |

| 50% (об.) выкипает, °С | 429 | 421 | 432 | 570 | 545 |

| Глубина крекинга, % (об.) | 70 | 80 | 85 | 70 | 70 |

| Выход, % (об.): | |||||

| бензина | 54,2 | 65,0 | 68,0 | 58,5 | 61,0 |

| сумма С3 | 7,5 | 8,5 | 11,0 | 7,9 | 7,9 |

| сумма С4 | 14,8 | 17,0 | 18,5 | 14,2 | 13,7 |

Выходы продуктов в зависимости от температура процесса

Важным фактором является и температура процесса, с ее повышением выход продуктов крекинга меняется следующим образом:

Катализ играет важную роль в развитии современных химических процессов. До 90 % всей химической продукции мира изготавливается каталитическим путем.

Катализ представляет собой многостадийный физико-химический процесс, сопровождающийся избирательным изменением механизма и скорости термодинамически возможных химических реакций веществом-катализатором, образующим с участниками реакций промежуточные химические соединения.

При положительном катализе происходит увеличение скорости реакции под влиянием катализатора, а при отрицательном катализе происходит уменьшение скорости химических реакций.

В процессе промежуточных химических взаимодействий с реагирующими веществами катализатор сохраняет свой состав. При этом катализатор не расходуется в процессе катализа.

Катализаторы окислительно-восстановительного типа используют при гидрировании, дегидрировании, гидрогенолизе гетероорганических соединений нефти и др. К этим катализаторам относятся переходные металлы (с незаполненными d- или f-оболочками) первой подгруппы (Си, Ag) и восьмой группы (Fe, Ni, Со, Pt, Pd) периодической системы Д. И. Менделеева, их окислы и сульфиды, их смеси (молибдаты никеля, кобальта, ванадаты, вольфраматы, хроматы), а также карбонилы металлов и др. Для этих катализаторов характерен гомолитический катализ, когда химическое взаимодействие протекает по гомолитическому механизму

Катализаторы ионных реакций используют в каталитических реакциях крекинга, изомеризации, циклизации, алкилирования, деалкилирования, полимеризации углеводородов, других химических и нефтехимических процессах. К этому виду катализаторов жидкие и твердые кислоты и основания, окислы алюминия, циркония, алюмосиликаты, цеолиты, ионообменные смолы, щелочи и др. Для этих катализаторов хатактерен гетеролитический катализ — в случае гетеролитической природы промежуточного взаимодействия.

В процессах каталитического риформинга и гидрокрекинга используют бифункциональные катализаторы, состоящие из носителя кислотного типа (окись алюминия, алюмосиликаты, промотированные галоидами, цеолитом и др.) с нанесенным на него металлом — катализатором гемолитических реакций (Pt, Pd, Со, Ni, Mo и др.). Бифункциональный (сложный) катализ, включающий оба типа химического взаимодействия

Гетерогенные катализаторы представляют собой твердые микропористые материалы (различной формы - шарики, цилиндрики и др.) с активными центрами (нанесенными металлами, солями металлов и др.).

К гетерогенным катализаторам предъявляют следующие требования, они должны иметь:

-высокую каталитическую активность;

-достаточно большую селективность (избирательность) в отношении целевой реакции;

-высокую механическую прочность к сжатию, удару и истиранию;

-достаточную стабильность всех свойств катализатора на протяжении его службы и способность к их восстановлению, при регенерации;

-хорошую воспроизводимость всех свойств катализатора, при простом производстве;

-оптимальную форму и геометрические размеры, обусловливающие гидродинамические характеристики реактора;

-небольшие экономические затраты на производство катализатора.

Активность катализатора характеризуется количеством продукта, образующегося в единицу времени на единицу объема катализатора или реактора.

Селективность катализатора характеризуется долей прореагировавших исходных веществ с образованием целевых продуктов. В нефтепереработке селективность условно выражают как отношение выходов целевого и побочного продуктов, например, как бензин/газ, бензин/кокс или бензин/газ + кокс.

Стабильность катализатора это его способность сохранять свою активность во времени. От нее зависят продолжительность работы установок, интервал их межремонтного пробега, технологическое оформление, расход катализатора, материальные и экономические затраты и технико-экономические показатели процесса и др.

Катализаторы в процессе интенсивной и длительной эксплуатации претерпевают физико-химические изменения, которые приводят к снижению или потере их каталитической активности. Другими словами. катализаторы подвергаются физической и химической дезактивации.

Физическая дезактивация катализатора происходит под воздействием высокой температуры и водяного пара и при его транспортировке и циркуляции(происходит его спекание). Этот процесс сопровождается снижением удельной поверхности носителя катализатора и активного компонента (в результате рекристаллизации металла с потерей дисперсности).

Химическая дезактивация катализатора вызывается:

- отравлением его активных центров гетероатомными соединениями, содержащимися в сырье;

- блокировкой его активных центров углистыми отложениями (коксом) или металлоорганическими соединениями, содержащимися в нефтяном сырье.

Катализ играет важную роль в развитии современных химических процессов. До 90 % всей химической продукции мира изготавливается каталитическим путем.

Катализ представляет собой многостадийный физико-химический процесс, сопровождающийся избирательным изменением механизма и скорости термодинамически возможных химических реакций веществом-катализатором, образующим с участниками реакций промежуточные химические соединения.

При положительном катализе происходит увеличение скорости реакции под влиянием катализатора, а при отрицательном катализе происходит уменьшение скорости химических реакций.

В процессе промежуточных химических взаимодействий с реагирующими веществами катализатор сохраняет свой состав. При этом катализатор не расходуется в процессе катализа.

Катализаторы окислительно-восстановительного типа используют при гидрировании, дегидрировании, гидрогенолизе гетероорганических соединений нефти и др. К этим катализаторам относятся переходные металлы (с незаполненными d- или f-оболочками) первой подгруппы (Си, Ag) и восьмой группы (Fe, Ni, Со, Pt, Pd) периодической системы Д. И. Менделеева, их окислы и сульфиды, их смеси (молибдаты никеля, кобальта, ванадаты, вольфраматы, хроматы), а также карбонилы металлов и др. Для этих катализаторов характерен гомолитический катализ, когда химическое взаимодействие протекает по гомолитическому механизму

Катализаторы ионных реакций используют в каталитических реакциях крекинга, изомеризации, циклизации, алкилирования, деалкилирования, полимеризации углеводородов, других химических и нефтехимических процессах. К этому виду катализаторов жидкие и твердые кислоты и основания, окислы алюминия, циркония, алюмосиликаты, цеолиты, ионообменные смолы, щелочи и др. Для этих катализаторов хатактерен гетеролитический катализ — в случае гетеролитической природы промежуточного взаимодействия.

В процессах каталитического риформинга и гидрокрекинга используют бифункциональные катализаторы, состоящие из носителя кислотного типа (окись алюминия, алюмосиликаты, промотированные галоидами, цеолитом и др.) с нанесенным на него металлом — катализатором гемолитических реакций (Pt, Pd, Со, Ni, Mo и др.). Бифункциональный (сложный) катализ, включающий оба типа химического взаимодействия

Гетерогенные катализаторы представляют собой твердые микропористые материалы (различной формы - шарики, цилиндрики и др.) с активными центрами (нанесенными металлами, солями металлов и др.).

К гетерогенным катализаторам предъявляют следующие требования, они должны иметь:

-высокую каталитическую активность;

-достаточно большую селективность (избирательность) в отношении целевой реакции;

-высокую механическую прочность к сжатию, удару и истиранию;

-достаточную стабильность всех свойств катализатора на протяжении его службы и способность к их восстановлению, при регенерации;

-хорошую воспроизводимость всех свойств катализатора, при простом производстве;

-оптимальную форму и геометрические размеры, обусловливающие гидродинамические характеристики реактора;

-небольшие экономические затраты на производство катализатора.

Активность катализатора характеризуется количеством продукта, образующегося в единицу времени на единицу объема катализатора или реактора.

Селективность катализатора характеризуется долей прореагировавших исходных веществ с образованием целевых продуктов. В нефтепереработке селективность условно выражают как отношение выходов целевого и побочного продуктов, например, как бензин/газ, бензин/кокс или бензин/газ + кокс.

Стабильность катализатора это его способность сохранять свою активность во времени. От нее зависят продолжительность работы установок, интервал их межремонтного пробега, технологическое оформление, расход катализатора, материальные и экономические затраты и технико-экономические показатели процесса и др.

Катализаторы в процессе интенсивной и длительной эксплуатации претерпевают физико-химические изменения, которые приводят к снижению или потере их каталитической активности. Другими словами. катализаторы подвергаются физической и химической дезактивации.

Физическая дезактивация катализатора происходит под воздействием высокой температуры и водяного пара и при его транспортировке и циркуляции(происходит его спекание). Этот процесс сопровождается снижением удельной поверхности носителя катализатора и активного компонента (в результате рекристаллизации металла с потерей дисперсности).

Химическая дезактивация катализатора вызывается:

- отравлением его активных центров гетероатомными соединениями, содержащимися в сырье;

- блокировкой его активных центров углистыми отложениями (коксом) или металлоорганическими соединениями, содержащимися в нефтяном сырье.

2 Коксование тяжелых остатков или высокоароматических тяжелых дистиллятов.Р до 0,5 Мпа; Т= 450-550 о С. При коксовании асфальто- смолистые вещества дают целевой продукт – кокс, но также находят применение , жидкие и газообразные продукты.

3 Пиролиз(высокотемпературный крекинг) Р=0,2-0,5 Мпа, а зачастую и при атм. давлении; Т= 100-900 о С; Сырье- жидкое и газообразное . Получают газ богатый непредельными углеводородами и жидкий продукт. Цель – этилен , пропилен. В качестве побочного продукта – ароматика (бензол, толуол, нафталин)

4 Висбркрекинг Р= 30 Мпа; Т= 450-500 о С. Это процесс легкого крекинга, при котором за счет крекинга легко снижается вязкость и тяжелый мазут превращается в остаточное топливо.

5 Диструктивная перегонка Отгон продуктов ведется с одновременным крекингом. Резко увеличивается выход дистилятных фракций, являющихся сырьем других процессов.Т= 450-500 о С. Давление –атмосферное или вакуум.

6 Термолиз- термическое разложение Получают тяжелый, почти коксовый остаток, в котором концентрируются все тяжелые металлы и другие примеси, а также получают жидкие продукты, которые являются сырьем для каталитического крекинга.

7 Термический риформинг Р=1-5Мпа ; Т=450-600 о С; Сырье – прямогонный бензин. При такой температуре протекают процессы крекинга, изомеризации, ароматизации, гидрирования и др. В результате чего возрастает октановое число бензина и улучшается его качество.

8 Процесс производства сажи В этом процессе при повышенных температурах без давления, часто в присутствии кислорода воздуха, происходит частичное сгорание газового и жидкого сырья. Выделяемое при сгорании тепло расходуется на крекинг сырья и образуется сажа, т.е. продукт полного разложения углеводородов.

Все процессы характеризуются высокими температурами, процесс сопровождается вторичными реакциями уплотнения молекул, перераспределением водорода и крекингом полученных продуктов.

Термокаталитические процессы

1 Каталитический крекинг Назначение: получение высококачественного бензина, газа богатого бутан- бутеленновой фракции, являющийся сырьем для получения высокооктановых бензинов, дизельных топлив, газойливых фракций .Катализаторы: Алюмосиликатные, аморфные, цеолит содержащие с кристаллической структурой . Т=440-540 о С; Давление близко к атмосферному. Скорости реакций и качество бензина на несколько порядков выше по сравнению с термическим крекингом.

2 Каталитический риформинг Ароматизация бензиновых фракций, протекающая в результате преобразования нафтеновых и парафиновых углеводородов в ароматические. Продукты: высокооктановые, высокоароматизированные бензины или индивидуальные ароматические углеводороды- бензол, толуол. Катализаторы: Алюмоплатиновые или полиметаллические. Т=480-540 о С; Р=2-4 Мпа; В присутствии ВСГ (побочный продукт).

3 Каталитическая изомеризация легких бензиновых фракций Служит для повышения их октанового числа и используются они в качестве высокооктанового компонента бензина.Т=480-500 о С; Р=2-4 Мпа , под давлением ВСГ. Катализаторы: Алюмоплатиновые

4 Каталитическая изомеризация твердых углеводородов( церезина, парафина, петролатума). С целью получения высококачественных, изопарафиновых масел. После изомеризации проводят отгон легких фракций и глубокую депарафинизацию продуктов.

Читайте также: