Технология вакуумной инфузии кратко

Обновлено: 01.07.2024

Вакуумная инфузия в производстве композитов – современная и стремительно развивающаяся технология.

Вакуумная инфузия

Вакуумная инфузия представляет собой процесс пропитки смолой армирующих материалов. Это происходит за счет разрежения внутри рабочей формы, которое достигается благодаря вакуумной пленке. Технология вакуумной инфузии требует большего количества оборудования, если сравнивать ее с ручной штамповкой. Этим обусловлена дороговизна первого изделия. Используя вакуумную инфузию, из карбона и других материалов можно произвести изделие наиболее высокого качества. Преимущества процесса заключаются в:

- экономии расходного материала, – смолы;

- уменьшении времени, затраченного на изготовление детали;

- снижении количества эмиссии вредных веществ;

- снижении содержащегося воздуха в изделии.

Применение и метод вакуумной инфузии

Метод вакуумной инфузии заключается в нанесении смолы тонким слоем на материал под воздействием вакуума. Предварительно сухой пакет сырья кладут в матрицу, накрывают вакуумной пленкой или помещают в вакуумный мешок. К конструкции присоединяют вакуумный насос для инфузии. Степень разрежения определяется в зависимости от вида смолы – главного ключа всего процесса. Производитель указывает на упаковке рекомендуемые показатели. При достижении необходимых показателей в смолу для инфузии вносят отвердитель, в нее опускают трубку и подают на обрабатываемый материал.

После завершения процесса пропитки смола твердеет, при этом образуется жесткая полимерная матрица. Приобретенные свойства помогают равномерно распределять нагрузку на изделие. Следует учитывать, что избыток смолы ведет к ломкости полученного материала. Чтобы этого не произошло, нужно знать, как рассчитать смолу при вакуумной инфузии. Для этого используют закон Дарси, устанавливающий линейное отношение между скоростью движения связующего вещества и градиентом используемого для этого давления. После проведения необходимых вычислений получают минимальное значение количества смолы. Этого достаточно для пропитки, снижения общего веса изделия, увеличения прочности и улучшения соотношения пропитываемого материала и смолы. При обучении вакуумной инфузии обращают внимание на факт того, что смолу можно вносить 2-мя способами:

- В центр заготовки.

- С периферийной области заготовки.

Более качественный результат приносит второй метод. Это объясняется тем, что смола лучше входит в сырье и течет по нему. Вакуумную инфузию можно делать своими руками. Предварительно рекомендуется изучить теоретическую часть процесса. Для создания оборудования в домашних условиях приобретают специальный комплект для вакуумной инфузии.

Вакуумная инфузия используется для изготовления стеклопластика, ламината, в автостроении и для авто тюнинга. Также применяется в производстве спортивного инвентаря, медицнских протезов, декоративных изделий. Это обусловлено низкой пористостью полученного покрытия, высокопроцентным содержанием армирующего материала, отсутствием необходимости приобретать дорогостоящее оборудование и комплектующие. Купить необходимое для вакуумной инфузии можно в специализированных магазинах.

Установка вакуумной инфузии

Расположение установки бывает 3-х видов:

- Настольное.

- Напольное в 2 этажа, – вакуумная емкость расположена на тумбе с насосом.

- Напольное на одном уровне.

Зачастую установки имеют сменные емкости для сбора смолы. Также вакуумная камера оборудована прозрачной крышкой для удобства контроля уровня связующего вещества. К преимуществам оборудования для вакуумной инфузии относят:

- Материал крышки – оргстекло.

- Существует возможность создания искусственной течи в откачной системе для контроля за остаточным давлением.

- Конструкция закрытого типа.

- Трубки вводятся непосредственно в вакуумную камеру, что предотвращает контакт смолы и элементов откачной системы.

- Легкий доступ к насосу.

Установки имеют продуманный дизайн и компоновку, благодаря которым легко транспортируются и удобно эксплуатируются.

Материалы для вакуумной инфузии

Материалы для вакуумной инфузии можно купить в специализированных магазинах. Каждый из материалов имеет свою область применения.

Материалы для вакуумной инфузии:

- Жертвенная ткань. Пропитана специальными веществами, делающими ее устойчивой перед смолой. Используется для разделения армирующего слоя и другой оснастки. В конце процесса удаляется.

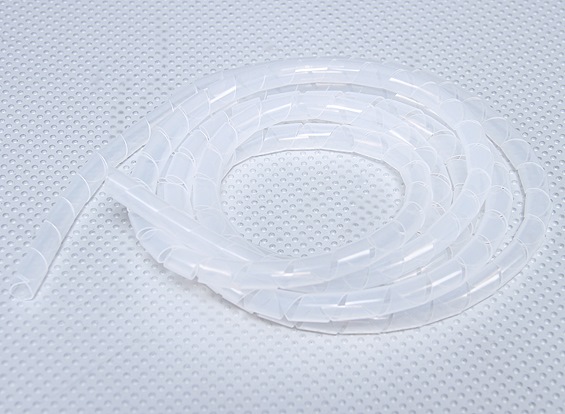

- Липкая лента. Отличается двухсторонним липким слоем. С ее помощью фиксируют спиральную трубку из полиэтилена, обеспечивающую движение воздуха под вакуумной пленкой для инфузии.

- Сетка для распределения связующего материала. Применяется для эффективного и рентабельного расхода и распределения смолы. Это свойство обеспечено низким и плотным профилем сетки.

- Герметизирующие жгуты. Выдерживают высокие и низкие температуры. Обеспечивают максимальную прочность соединения вакуумного мешка с матрицей, спиральными шлангами, штуцерами, которые выходят наружу из-под вакуумного мешка.

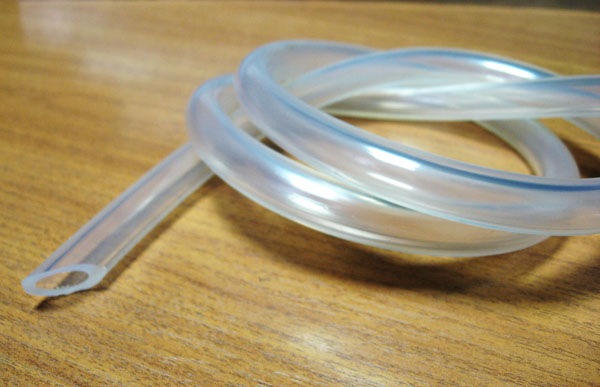

- Нейлоновая пленка. Используется для вакуумных мешков. Выдерживает высокое разрежение до 0.7 атм.

- Вакуумный резервуар. В него собираются излишки смолы. Для предотвращения ее закипания резервуар оборудуют регулятором вакуума и вакуумметром, которые помогают поддерживать необходимое разряжение для вещества.

Правильный подбор материалов обеспечивает бесперебойную и продуктивную работу оборудования.

Вакуумная инфузия — это следующий шаг в эволюции тех. процесса производства композитов после вакуумного мешка. В отличии от последнего, пропитка всех слоев армирующего материала (стеклоткань, стекломат и т.п.) связующим (смола) происходит без ручной работы кистью.

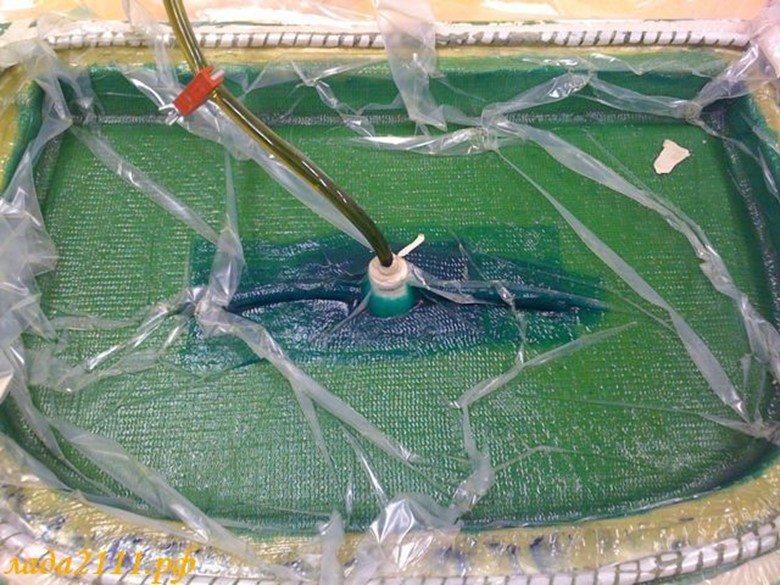

Принципиальная схема процесса выглядит так

Инфузионная система состоит из нескольких элементов:

1. Матрица детали/изделия. Ее важнейшим элементом является обортовка. Это площадка шириной 7-10 см по периметру матрицы. Ее функциональное назначение – монтаж каналов: подачи связующего, вакуумного. К обортовке крепится вакуумная пленка.

2. Ловушка для смолы. Это герметичная емкость предназначенная для сбора излишков смолы, образующихся в результате неравномерности пропитки армирующих материалов. Ловушка защищает вакуумный насос от попадания в него смолы. Иногда ловушка совмещается с регулятором глубины вакуума.

3. Вакуумный насос. Создает разряжение в системе, обеспечивая равномерное прижатие материалов в матрице и эффект всасывания связующего.

4. Арматура. Трубки и фитинги вакуумного канала и канала подачи связующего.

Набор материалов в матрице.

Материалы в матрице можно разделить на армирующие и вспомогательные.

Армирующие – лежат в основе будущего ламината и определяют его итоговые свойства.

Вспомогательные – необходимы для обеспечения проведения процесса инфузии, а по завершении удаляются с ламината/изделия.

В инфузионной системе весь набор армирующих и вспомогательных материалов укладывается в сухом виде и сразу!

Количество армирующих материалов определяется толщиной изделия которую нужно получить. Для точного набора материалов (количества слоев ткани с учетом их плотности), определения последовательности их расположения и скорости пропитки проводят тестовый инфузионный процесс заложив в систему наборы материала в разной конфигурации. По результатам выбирается оптимальный набор материалов, а также пропорция смолы и отвердителя с учетом ее жизнеспособности, так чтобы ее хватило на пропитку всего изделия.

Армирующие материалы можно разделить на группы:

1.Стеклоткани, стеклоровинговые ткани, стекломаты, стекловуали и т.п.

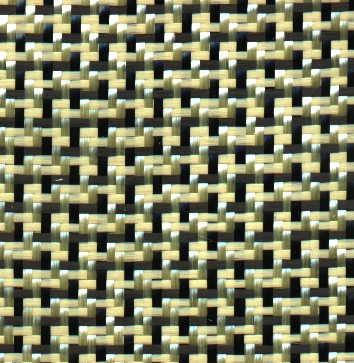

2.Углеткани.

3.Арамиды (кевлар).

4.Базальтовые ткани.

5.Гибридные ткани. Арамидно-базальтовые. Арамидно – карбоновые миксы.

6.Нетканые материалы.

7.Пенопласты, алюминий

Сочетание в наборе армирующих материалов зависит от того какой по свойствам мы хотим получить в итоге ламинат.

Ткани имеют разные типы плетения. Плетение влияет на прочность. Например, имеем пластину из ткани А, если ее пытаться сломать по плетению потребуется приложить меньше усилий чем поперек плетения. С учетом таких особенностей, в наборе, ткани следует располагать плетением в разных направлениях (мультиаксиально) в целях обеспечения равномерной прочности готового ламината.

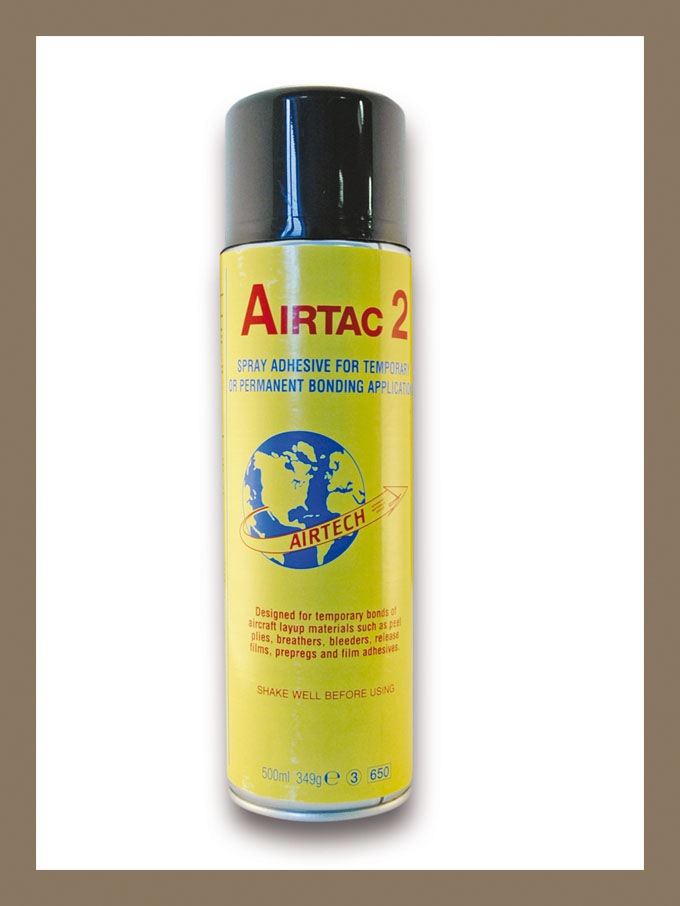

Для межслойной фиксации армирующих материалов применяют специальный клей в аэрозоле. Он растворим смолой.

Вспомогательные материалы.

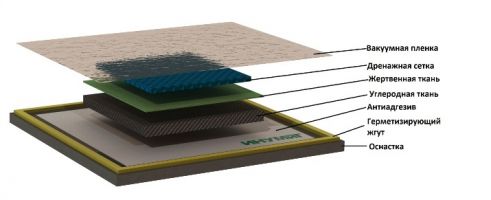

Жертвенная ткань. Она не имеет адгезии к смолам и формирует ровную внутреннюю поверхность изделия. После отверждения, снимая с детали жертвенную ткань можно сразу убрать весь набор.

Проводящая сетка. Необходима для отвода воздуха и подвода смолы к армирующим материалам.

Вакуумная пленка. Специальная пленка с высоким модулем растяжения до 400%, выдерживающая температуры более 100 градусов. Пленку неоходимо подготовить заранее по форме матрицы, но больше размерами .

Герметизирующий жгут.

Стратегия инфузии.

Предполагает расположение точек подачи смолы и вакуумного каналов в целях равномерного и полного пропитки армирующего материала. Для больших деталей стратегия диктует последовательность и время начала подачи связующего в каждую точку.

Основные схемы стратегий.

Параллельная. Противоположное расположение канала подачи связующего и вакуумного канала. Движение смолы от одной стороны к другой. Недостаток, возможно натекание воздуха по периметру матрицы.

Кольцевая. Вакуумный канал располагается по периметру матрицы, а точки подачи расположены внутри вакуумного кольца. Движение смолы от центра к периметру. Натекание воздуха исключается поскольку вакуумный канал замыкает систему в кольцо.

Инфузионный процесс предъявляет особые требования к связующему. Важнейшими являются низкая вязкость, низкий экзотермический пик и жизнеспособность.

Чем связующее менее вязкое, тем оно быстрее пропитывает набор армирующих материалов. Поэтому в инфузии применяют смолы с низкой вязкостью.

Как известно, отверждение смол сопровождается выделением тепла (экзотермическая реакция). К характеристикам смолы относят – экзотермический пик, т.е. максимальная температура достигаемая при отверждении. Поскольку смолой будет пропитываться сразу весь набор армирующих материалов толщина которых может достигать 10мм высокая температура экзотермического пика может разрушить матрицу, расплавить пластиковые трубки, пленку и вообще является пожароопасной, для инфузии разработаны специальные смолы с низким экзотермическим пиком.

Жизнеспособность особенно важна при пропитке больших изделий. Для них важно чтобы процесс был завершен до начала желатинизации. В инфузии применяют связующее с длительным временем полимеризации.

Вакуумная инфузия в настоящее время является наиболее перспективной технологией получения композитов.

Использование вакуумной инфузии, как процесса для получения изделий из композиционных материалов обусловлено рядом причин:

- Получение композита с высоким содержанием армирующего материала;

- Низкая пористость;

- Отсутствие материалов с малым сроком жизни (препрегов), время подготовки и сборки вакуумного мешка неограниченно;

- Отсутствие необходимости в дорогостоящих автоклавах или прессах и инжекционных системах;

- Возможность изготовления больших деталей целиком без разделения на составные части.

Данные факторы способствовали развитию технологии вакуумной инфузии, а также обусловливают ее широкий потенциал для дальнейшего применения.

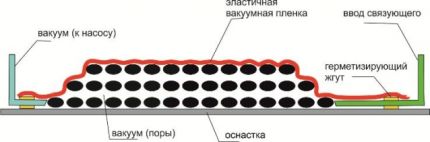

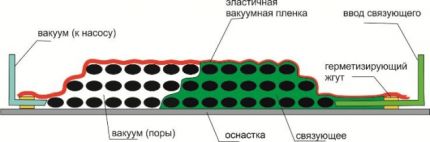

Процесс вакуумной инфузии заключается в заполнении жидким связующим пор в предварительно отвакуумированном армирующем материале.

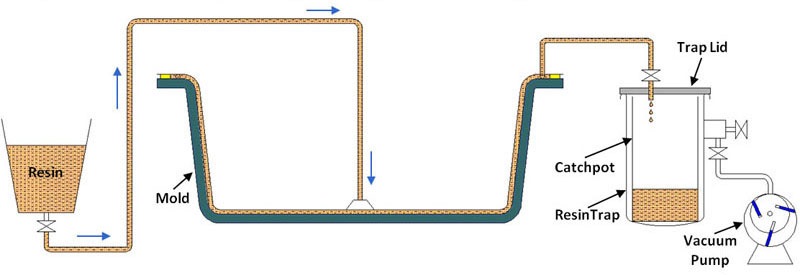

Пакет, подготовленный к вакуумной инфузии

Заполнение всех пустот во время пропитки

После пропитки происходит отверждение жидкой смолы с образованием жесткой полимерной матрицы, обусловливающей равномерное распределение нагрузки в композитном изделии. Типичными армирующими материалами являются стеклоткань и углеродная ткань. В качестве связующего могут применятся эпоксидные, полиэфирные, эпоксивинилэфирные и др. связующие. При выборе связующего необходимо знать при каком уровне вакуума связующее может закипеть. Например, стирол, содержащийся во всех полиэфирных связующих, закипает при комнатной температуре, если давление в вакуумном пакете составляет менее 50 мм рт. ст. тогда как эпоксидные связующие не закипят даже при 1 мм рт. ст. Также необходимо убедиться, что связующее не содержит растворители, которые также будут закипать в процессе инфузии, способствовать образованию пор и понижению прочности изделия.

Технологический пакет для вакуумной инфузии, как правило, включает следующие слои изображенные на рисунке:

Ключевыми технологическими факторами влияющими на качество конечного изделия являются:

При наличии дырок или неплотного прилегания жгута композит будет пористым, иметь плохую поверхность, а также процесс инфузии может не пройти до конца

При недостаточном вакууме (более 100 мм рт. ст.) армирующий материал сжимается недостаточно плотно и содержание связующего в изделии может быть завышенным, также может возрастать пористость.

Высоковязкая смола (с вязкостью выше 500-600 мПа*с) пропитывает материал слишком медленно, и может образовывать незаполненные пустоты (поры), как внутри композита так и на его поверхности

Быстрое гелирование смолы может привести к тому, что инфузия не успеет дойти до конца. Вязкость начинает возрастать гораздо раньше гелирования, поэтому связующее необходимо выбирать с большим запасом по времени гелирования. Желательно, что бы время гелирования было не менее 5 часов.

- Правильное распределение смолы с помощью проводящих сеток

При расположении проводящих связующее материалов желательно чтобы от окончания проводящей сетки до вывода вакуума во всех точках было примерно равное расстояние 2-5 см. длина сетки без подвода связующего не более 1 метра. Существует несколько стандартных стратегий для крупногабаритных изделий по распределению подводящих трубок к пропитываемой форме, такие как, рыбий скелет или параллельные последовательно открываемые вводы. Также для крупногабаритных изделий часто применяют моделирование пропитки.

- Аккуратная выкладка слоев ткани и вспомогательных материалов

При получении композита методом вакуумной инфузии большое внимание следует уделять выкладыванию слоев углеродной ткани, вспомогательных материалов и сборке вакуумного мешка.

Углеродная ткань должна быть плотно прилегать к оснастке или гелькоату. При необходимости лучше произвести подклейку ткани к оснастке при помощи клея (спрея) или липкой ленты. Необходимо избегать возникновения натянутостей или точек неполного прилегания ткани к оснастке или гелькоату, так как это может вызывать изменение геометрических размеров внутренней части изделия, а также приводит к увеличению веса конечного изделия в связи с образованием областей с повышенным содержанием связующего. Плотное прилегание материалов по всей поверхности необходимо тщательно контролировать для всех слоев углеродной ткани, а также для всех вспомогательных материалов.

При закреплении дренажной сетки для распределения связующего следует помнить, что при использовании тонкого вакуумного мешка вакуумная сетка может его проткнуть.

После сборки вакуумного мешка необходимо убедится в его герметичности, для этого нужно на некоторое время отключить насос и следить за тем, чтобы за 5 минут вакуум не упал более чем на 10 мм рт. Ст.

Для удобства работы лучше использовать вакуумные насосы с достаточно высокой производительностью. Это позволит быстро откачивать вакуумный мешок, а также не приведет к существенному падению вакуума при наличии “микродырочек”.

При попадании воздуха в вакуумный мешок образуются поры в композите, которые приводят к дефектной поверхности с “рытвинами” в местах переплетения ткани, а также к существенному падению механических характеристик. Композит получается хрупкий и непрочный. 1% пор приводит к падению межслоевой прочности примерно на 10%

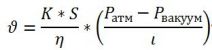

Существует большое количество методов, позволяющих тем или иным образом управлять процессом вакуумной инфузии. Такие как, математическое моделирование процесса пропитки, использование полупроницаемых материалов для получения деталей с минимальной пористостью, использование различных проводящих связующее сеток для обеспечения необходимой скорости пропитки, применение двойного вакуумного мешка для уменьшения вероятности разгерметизации. Для понимания параметров, которые могут влиять на процесс вакуумной инфузии можно рассмотреть простейшую модель описывающую данный процесс. Скорость инфузии приближенно можно описать уравнением

ϑ – скорость инфузии

K – проницаемость пропитываемого материала. Например, у тканей проницаемость выше, чем у однонаправленных лент.

η – вязкость смолы (чем ниже вязкость тем выше скорость инфузии)

S – площадь сечения пропитываемого материала

Pатм-Pвакуум – разность давлений, чем более глубокий вакуум тем выше скорость инфузии

Таким образом, например, понижая вязкость, увеличение разности давлений может существенно ускорить процесс, а переход от ткани на однонаправленные ленты приведет к замедлению процесса вакуумной инфузии.

В заключении приведены примеры полученных нами изделий методом вакуумной инфузии.

Вакуумная инфузия это процесс пропитки армирующих материалов связующим с помощью разряжения, возникающего из за разницы давлений между окружающей средой и загерметизированной формой находящейся под вакуумом.

При использовании вакуумной инфузии можно получить изделия высокого качества. Сама же технология имеет следующие характеристики:

- Небольшое содержание пузырьков воздуха в готовом изделии

- Возможность изготовления крупногабаритных изделий

- Низкая стоимость материалов и оборудования

- Экономия времени производства конечного изделия

- Повышенные требования к квалификации работников

- Повышенные требования к оснастке

ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ

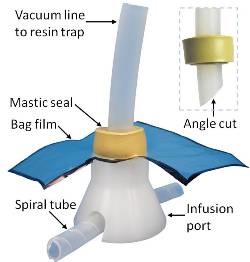

КОНСТРУКЦИЯ МЕШКА

Это специальная, сплошная липкая лента для инфузии. Предназначена для фиксации полиэтиленовой спиральной трубки, которая обеспечивает циркуляцию воздуха под вакуумной плёнкой во время процесса инфузии смолы.

Жгут обеспечивает высокую прочность присоединения вакуумного мешка с поверхностью матрицы, шлангами и штуцерами выходящими из под вакуумного мешка.

Полиэтиленовая спиральная трубка – обеспечивает циркуляцию воздуха под вакуумной плёнкой. Через неё откачивается воздух и под создаваемым разрежением всасывается смола, заполняя армирующие материалы (как правило замыкается в кольцо).

Жертвенная ткань служит как разделительный слой между изделием и вспомогательными материалами инфузии. Без использования жертвенной ткани невозможно отделить от детали распределительную сетку и профиль для подачи смолы.

Сетка, разработана для быстрой и эффективной пропитки смолой армирующих материалов.

PE / PA / PE многослойная композитная пленка, абсолютно герметичная, бесцветная, прозрачная, многоразового использования, самоотделяющаяся. Вакуумная плёнка способна выдерживать достаточное разрежение необходимое для инфузии смолы ~1 Атм.

Правильный расчёт необходимого размера вакуумного мешка является критически важным фактором. Неправильный размер вакуумного мешка может привести к натяжениям, что может стать причиной разрыва плёнки в процессе пропитки либо отверждения.

ФОРМОВАНИЕ ИЗДЕЛИЯ

Процедура изготовления изделия ручным формованием проходит в несколько этапов.

Первый этап – подготовительный:

Поверхность оснастки будущего изделия очищают и наносят разделительный состав. После этого на оснастку наносится декоративный слой – гелькоут.

Гелькоут формирует наружную поверхность будущего изделия, задавая цвет, однородную фактуру и обеспечивая защиту от воздействия внешних факторов (ультрафиолет, вода, химические реагенты и пр.). Нанесение гелькоута не является обязательной процедурой. В некоторых случаях, формование изделия вполне возможно и без него. Например, при изготовлении карбоновых пластин, чаще всего, материал укладывается прямиком на поверхность оснастки.

При изготовлении карбоновых изделий сложной формы нанесение гелькоута желательно, т.к. это поможет сократить расходы при финишной обработке деталей.

В оснастку в слой за слоем укладывается предварительно раскроенный армирующий материал. При этом для того что бы ткань оставалась плотно прижатой применяют спрей клеи временной фиксации (AEROFIX, INFUTAC).

Критически важным моментом является качественное, равномерное прижатие ткани по всей поверхности оснастки. Особое внимание уделяется углам. Если слои армирующего материала не будут плотно прилегать к оснастке и друг к другу образуются пустоты, которые в лучшем случае будут заполнены связующим, что может привести к снижению прочности элемента а в худшем образуют полости – концентраторы напряжений.

Третий этап – укладка технологического слоя.

Затем, укладывается технологический слой: жертвенная ткань, перфорированная пленка, проводящая сетка. Укладываются линии подачи связующего и вакуумные лини – линии эвакуации воздуха и излишков смолы.

Обычно линия эвакуации воздуха и излишков смолы – спиральная трубка, укладывается по периметру оснастки в виде кольца.Если в работе используется трубка MTI ®, то ее стараются выностить как можно дальше, на перефирию фланца, для отдаления момента падения разряжения при заполнении формы связующим.

Точно определить оптимальное расположение линий ввода смолы и эвакуации воздуха достаточно сложно. Опыт, тесты и запись – анализ предыдущих формований помогают минимизировать проблемы возникающие при работе с технологией вакуумной инфузии.

Четвертый этап – герметизация формы.

Далее укладывается вакуумная пленка и при помощи герметизирующего жгута форма герметизируется и вакуумируется. Важно иметь в вакуумной системе клапан регулировки степени разряжения, выставляя низкое разряжение на первоначальном этапе можно не торопясь, качественно распределить вакуумную пленку по поверхности формы.

Надо следить за тем что бы при вакуумировании формы не происходило натяжение пленки. Пленка должна лежать свободно и облегать без натяжения каждый сантиметр поверхности оснастки.

Затем завакумированную форму необходимо отключить от вакуумного насоса и оставить на время для проверки герметичности.

Мы рекомендуем замерять показания стрелки вакуометра в течении 45 минут. Обычно этого времени достаточно для контроля герметичности. Если же за указанное время стрелка поднялась на несколько делений, необходимо найти утечки. При этом форму “слушают” пытаясь по высокочастотному звуку обнаружить отверстие либо применяют специальный ультразвуковой прибор для обнаружения утечек вакуума. В любом случае, пока герметичность формы не подтверждена запускать связующее не рекомендуется.

Пятый этап – пропитка связующим.

Когда все готово производится запуск связующего. Благодаря разрежению, жидкость всасывается в форму и заполняет свободный объем (пространство между поверхностью оснастки и вакуумной пленкой) пропитывая армирующий материал заодно с жертвенной тканью и распределительной сеткой. После полимеризации связующего (отверждения), вакуумный пакет снимается. Удаляется технологический слой и деталь вынимается из оснастки. Готовое изделие подвергается механообработке: удаляется армирующий материал по периметру, высверливаются отверстия и прочее.

Читайте также: