Технология изготовления печатных плат кратко

Обновлено: 08.07.2024

Основные технологические принципы изготовления печатных плат

-

; ; , сочетающий преимущества субтрактивного и аддитивного методов; .

Субтрактивные методы

Субтрактивный метод наиболее освоен и распространен для простых и очень сложных конструкций печатных плат. С данного метода начиналась индустрия печатных плат. В качестве исходного материала используются фольгированные (в основном медью) изоляционные материалы. После переноса рисунка печатных проводников в виде стойкой к растворам травления пленки на фольгированную основу, незащищенные ею места химически стравливаются. Защитную пленку наносят методами полиграфии: фотолитографией, трафаретной печати и др. При использовании фотолитографии, защитная пленка формируется из фоторезиста материала, через фотокопию печатного рисунка – фотошаблон. При трафаретной печати используют специальную, химически стойкую краску, называемую трафаретной.

Аддитивные методы

Эти методы предполагают использование нефольгированных диэлектрических оснований, на которые тем или другим способом, избирательно (там, где нужно) наносят токопроводящий рисунок. Разновидности метода определяются способами металлизации и избирательностью металлизации.

Токопроводящие элементы рисунка можно создать:

- химическим восстановлением металлов на катализированных участках диэлектрического основания (толстослойная химическая металлизация);

- переносом рисунка, предварительно сформированного на металлическом листе на диэлектрическую подложку (метод переноса);

- нанесением токопроводящих красок или паст или другим способом печати;

- восстановительным вжиганием металлических паст в поверхность термостойкого диэлектрического основания из керамики и ей подобных материалов;

- вакуумным или ионно-плазменным напылением;

- выштамповыванием проводников.

Избирательность осаждения металла можно обеспечить:

- фотолитографией (через фотошаблон) фоторезиста, закрывающего в нужных местах участки поверхности основания, не подлежащие металлизации (для метода толстослойной химической металлизации);

- через фотошаблон или сканирующим лучом катализатора, предварительно нанесенного на всю поверхность основания;

- трафаретной печатью (для паст и красок);

- масочной защитой.

Полуаддитивные методы

Полуаддитивные методы придуманы, чтобы избавиться от длительных и неустойчивых процессов толстослойной химической металлизации, заменив их на высокопроизводительные надежные электрохимические (гальванические) методы металлизации. Но для электрохимических методов металлизации электроизоляционных оснований нужен токопроводящий подслой. Его создают любым способом, удовлетворяющим требованиям по проводимости и прочности сцепления с подложкой:

- химическим осаждением тонкого слоя (до 1 мкм) металла. Процесс тонкослойной металлизации длится не более 15 мин и не требует высокой технологической надежности;

- вакуумным напылением металла, в том числе магнетронным;

- процессами газотермической металлизации;

- процессами термолиза металлоорганических соединений.

Однако для полуаддитивных методов неприемлемы процессы прямой металлизации, так как их использование связано с большим расходом катализатора, и возникают проблемы удаления проводящего подслоя из пробельных мест.

Комбинированные методы

Комбинированные методы объединяют в себе все приемы изготовления печатных плат, необходимые для изготовления печатных проводников и металлизированных отверстий. Поэтому они называются комбинированными. В зависимости от последовательности операций формирования печатных проводников и металлизированных отверстий различают комбинированный позитивный метод (используются фотошаблоны — позитивы) и комбинированный негативный (используются фотошаблоны — негативы).

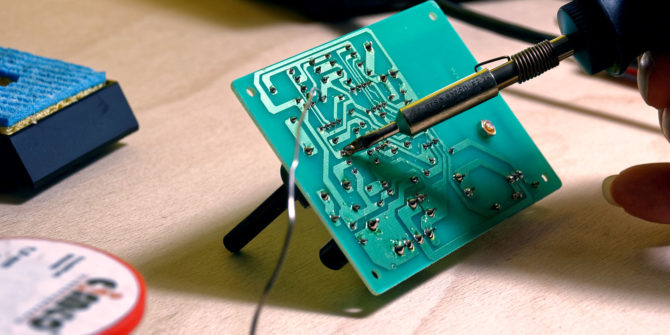

Особенно хотелось бы отметить, что при изготовлении печатных плат в домашних условиях следует стремиться при разработке схемы использовать как можно больше компонентов для поверхностного монтажа, что в некоторых случаях позволяет развести практически всю схему на одной стороне платы. Связано это с тем, что до сих пор не изобретено никакой реально осуществимой в домашних условиях технологии металлизации переходных отверстий. Поэтому в случае, если разводку платы не удается выполнить на одной стороне, следует выполнять разводку на второй стороне с использованием в качестве межслойных переходов выводов различных компонентов, установленных на плате, которые в этом случае придется пропаивать с двух сторон платы. Конечно, существуют различные способы замены металлизации отверстий (использование тонкого проводника, вставленного в отверстие и припаянного к дорожкам с обеих сторон платы; использование специальных пистонов), однако все они имеют существенные недостатки и неудобны в использовании. В идеальном случае плата должна разводиться только на одной стороне с использованием минимального количества перемычек. Остановимся теперь подробнее на каждом из этапов изготовления печатной платы.

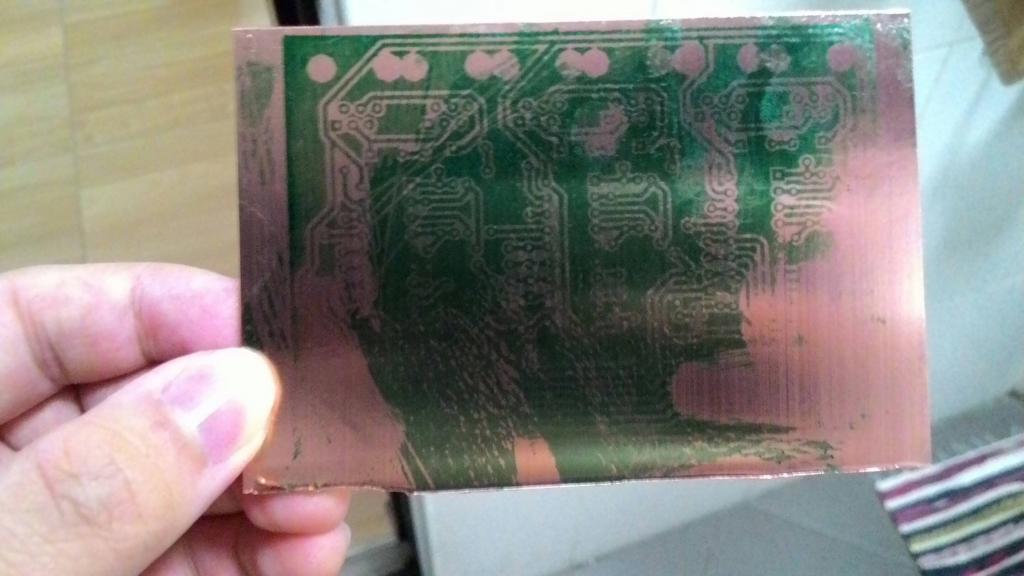

Предварительная подготовка заготовки

Данный этап является начальным и заключается в подготовке поверхности будущей печатной платы к нанесению на нее защитного покрытия. В целом за продолжительный промежуток времени технология очистки поверхности не претерпела сколько-нибудь значительных изменений. Весь процесс сводится к удалению окислов и загрязнений с поверхности платы с использованием различных абразивных средств и последующему обезжириванию.

В случае наличия на печатной плате только толстой оксидной пленки ее можно легко удалить путем обработки печатной платы в течение 3–5 секунд раствором хлорного железа с последующим промыванием в холодной проточной воде. Следует, однако, отметить, что желательно либо производить данную операцию непосредственно перед нанесением защитного покрытия, либо после ее проведения хранить заготовку в темном месте, поскольку на свету медь быстро окисляется.

Заключительный этап подготовки поверхности заключается в обезжиривании. Для этого можно использовать кусочек мягкой ткани, не оставляющей волокон, смоченный спиртом, бензином или ацетоном. Здесь следует обратить внимание на чистоту поверхности платы после обезжиривания, поскольку в последнее время стали попадаться ацетон и спирт со значительным количеством примесей, которые оставляют на плате после высыхания беловатые разводы. Если это так, то стоит поискать другой обезжиривающий состав. После обезжиривания плату следует промыть в проточной холодной воде. Качество очистки можно контролировать, наблюдая за степенью смачивания водой поверхности меди. Полностью смоченная водой поверхность, без образования на ней капель и разрывов пленки воды, является показателем нормального уровня очистки. Нарушения в этой пленке воды указывают, что поверхность очищена недостаточно.

Нанесение защитного покрытия

Нанесение защитного покрытия является самым важным этапом в процессе изготовления печатных плат, и именно им на 90 % определяется качество изготовленной платы. В настоящее время в радиолюбительской среде наиболее популярными являются три способа нанесения защитного покрытия. Мы их рассмотрим в порядке возрастания качества получаемых при их использовании плат.

Первым этапом является подготовка фотошаблона. В домашних условиях его можно получить, напечатав рисунок платы на лазерном принтере на пленке. При этом необходимо особое внимание уделить плотности черного цвета на фотошаблоне, для чего необходимо отключить в настройках принтера все режимы экономии тонера и улучшения качества печати. Кроме того, некоторые фирмы предлагают вывод фотошаблона на фотоплоттере — при этом вам гарантирован качественный результат.

На втором этапе на предварительно подготовленную и очищенную поверхность платы наносится тонкая пленка фоторезиста. Делается это путем распыления его с расстояния порядка 20 см. При этом следует стремиться к максимальной равномерности получаемого покрытия. Кроме того, очень важно обеспечить отсутствие пыли в процессе распыления — каждая попавшая в фоторезист пылинка неминуемо оставит свой след на плате.

После нанесения слоя фоторезиста необходимо высушить получившуюся пленку. Делать это рекомендуется при температуре 70 oC–80 oC, причем сначала нужно подсушить поверхность при небольшой температуре и лишь затем постепенно довести температуру до нужного значения. Время сушки при указанной температуре составляет порядка 20–30 мин. В крайнем случае допускается сушка платы при комнатной температуре в течение 24 часов. Платы с нанесенным фоторезистом должны храниться в темном прохладном месте.

Следующим после нанесения фоторезиста этапом является экспонирование. При этом на плату накладывается фотошаблон (желательно стороной печати к плате: это способствует увеличению четкости при экспонировании), который прижимается тонким стеклом или куском плексигласа. При достаточно небольших размерах плат для прижима можно использовать крышку от коробки компакт-диска либо отмытую от эмульсии фотопластинку. Поскольку область максимума спектральной чувствительности большинства современных фоторезистов приходится на ультрафиолетовый диапазон, для засветки желательно использовать лампу с большой долей УФ-излучения в спектре (ДРШ, ДРТ и др.). В крайнем случае, можно использовать мощную ксеноновую лампу. Время экспонирования зависит от многих причин (тип и мощность лампы, расстояние от лампы до платы, толщина слоя фоторезиста, материал прижимного покрытия и др.) и подбирается экспериментально. Однако в целом время экспонирования составляет обычно не более 10 минут даже при экспонировании под прямыми солнечными лучами.

Проявление большинства фоторезистов осуществляется раствором едкого натра (NaOH) — 7 граммов на литр воды. Лучше всего использовать свежеприготовленный раствор, имеющий температуру 20°C–25°C. Время проявления зависит от толщины пленки фоторезиста и находится в пределах от 30 секунд до 2 минут. После проявления плату можно подвергать травлению в обычных растворах, поскольку фоторезист устойчив к воздействию кислот. При использовании качественных фотошаблонов применение фоторезиста позволяет получить дорожки шириной вплоть до 0,15–0,2мм.

Известно много составов для химического стравливания меди. Все они отличаются скоростью протекания реакции, составом выделяющихся в результате реакции веществ, а также доступностью необходимых для приготовления раствора химических реактивов. Ниже приведена информация о наиболее популярных растворах для травления.

Очистка заготовки, сверловка, нанесение флюса, лужение

После завершения травления и промывки платы необходимо очистить ее поверхность от защитного покрытия. Сделать это можно каким-либо органическим растворителем, например, ацетоном.

Далее необходимо просверлить все отверстия. Делать это нужно остро заточенным сверлом при максимальных оборотах электродвигателя. В случае, если при нанесении защитного покрытия в центрах контактных площадок не было оставлено пустого места, необходимо предварительно наметить отверстия (сделать это можно, например, шилом). Прижимное усилие в процессе сверления не должно быть слишком большим, чтобы на обратной стороне платы не образовывались бугорки вокруг отверстий. Обычные электродрели практически не подходят для сверления плат, поскольку, во-первых, имеют низкие обороты, а во-вторых, обладают достаточно большой массой, что затрудняет регулирование прижимного усилия. Удобнее всего для сверления плат использовать электродвигатели типа ДПМ-35Н и им подобные с насаженным на их вал небольшим цанговым патроном. После сверловки нужно обработать отверстия: удалить все зазубрины и заусенцы. Сделать это можно наждачной бумагой.

Следующим этапом является покрытие платы флюсом с последующим лужением. Можно использовать специальные флюсы промышленного изготовления (лучше всего смываемые водой или вообще не требующие смывания) либо просто покрыть плату слабым раствором канифоли в спирте. Лужение можно производить двумя способами: погружением в расплав припоя либо при помощи паяльника и металлической оплетки, пропитанной припоем. В первом случае необходимо изготовить железную ванночку и заполнить ее небольшим количеством сплава Розе или Вуда. Расплав должен быть полностью покрыт сверху слоем глицерина во избежание окисления припоя. Для нагревания ванночки можно использовать перевернутый утюг или электроплитку. Плата погружается в расплав, а затем вынимается с одновременным удалением излишков припоя ракелем из твердой резины.

В данной статье мы постарались осветить все наиболее удобные для применения в домашних условиях технологии изготовления печатных плат. Использование современных фоторезистов или технологии лазерного принтера и утюга позволяет получить достаточно хорошие результаты. Таким образом, у радиолюбителей появляется возможность изготовления печатных плат с минимальной шириной проводника порядка 0,2-0,3 мм, что еще десять лет назад было практически недостижимым даже при серийном производстве.

В приборостроении и электронике в целом печатные платы выполняют ответственную роль носителей электрических межсоединений. От этой функции зависит качество работы устройства и его базовые эксплуатационные характеристики. Современные методы изготовления печатных плат ориентируются на возможности надежной интеграции элементной базы с высокой плотностью компоновки, что увеличивает рабочие качества изготавливаемой аппаратуры.

Общие сведения о печатных платах

Речь идет об изделиях на основе плоского изоляционного основания, конструкция которого имеет пазы, отверстия, вырезы и токопроводящие контуры. Последние используются для коммутации электрических устройств, часть из которых не входит в устройство платы как таковой, а другая часть размещается на ней в качестве локальных функциональных узлов. Важно подчеркнуть, что размещение вышеупомянутых конструкционных элементов, проводников и рабочих деталей изначально представляется в проекте изделия как четко продуманная электрическая схема. Для возможности будущей впайки новых элементов предусматривается металлизированные покрытия. Раньше для формирования таких покрытий использовалась технология медного осаждения. Это химическая операция, от применения которой на сегодняшний день отказались многие производители из-за использования вредных химикатов наподобие формальдегида. На ее смену пришли более экологичные методы изготовления печатных плат с прямой металлизацией. К преимуществам такого подхода можно отнести возможность качественной обработки толстых и двухсторонних плат.

Материалы для изготовления

Среди основных расходных материалов можно отметить диэлектрики (фольгированные или нефольгированные), металлические и керамические заготовки для основания платы, изоляционные прокладки из стеклоткани т. д. Ключевую роль в обеспечении необходимых эксплуатационных свойств изделия играют даже не столько базовые конструкционные материалы для основ, сколько наружные покрытия. Применяемый метод изготовления печатных плат, в частности, определяет требования к материалам склеивания прокладок и адгезивным покрытиям для улучшения сцепки поверхностей. Так, для склейки широко используются эпоксидные пропитки, а для защиты от внешних воздействий применяются полимерные лаковые составы и пленки. В качестве наполнителей для диэлектриков используют бумагу, стеклоткань и стекловолокно. При этом связующим компонентом выступают эпоксифенольные, фенольные и эпоксидные смолы.

Технология изготовления односторонних печатных плат

Данная техника изготовления является одной из самых распространенных, так как требует минимальных ресурсных вложений и характеризуется относительно низким уровнем сложности. По этой причине ее массово используют в разных отраслях, где в принципе есть возможность организации работы автоматизированных конвейерных линий для печати и применения травления. К типовым операциям метода изготовления односторонних печатных плат относятся следующие:

- Подготовка основы. Производится резка листа заготовки под нужный формат путем механического раскроя или выштамповкой.

- Сформированный пакет с заготовками подается на вход производственной линии конвейера.

- Зачистка заготовок. Обычно выполняется посредством механической дезоксидации.

- Печать красок. По трафаретной технике наносятся технологические и маркировочные обозначения, устойчивые к травлению и отверждаемые под действием ультрафиолетового излучения.

- Травление фольги из меди.

- Снятие с краски защитного слоя.

Таким способом получают низкофункциональные, но дешевые платы. В качестве расходного сырья обычно используется бумажная основа – гетинакс. Если акцент делается на механической прочности изделия, то может использоваться и комбинация бумаги и стекла в виде улучшенного гетинакса марки CEM-1.

Субтрактивный метод изготовления

Контуры проводников по этой технике образуются в результате травления медной фольги по основанию защитного изображения в металлорезисте или фоторезисте. Существуют разные варианты реализации субтрактивной технологии, наиболее распространенный среди которых предполагает использование пленочного сухого фоторезиста. Поэтому данный подход также называют фоторезистивным методом изготовления печатных плат, который имеет свои плюсы и недостатки. Способ достаточно простой и во многом универсальный, но на выходе из конвейера также получаются платы малой функциональности. Технологический процесс выглядит следующим образом:

- Подготавливается фольгированный диэлектрик.

- В результате операций наслаивания, экспонирования и проявления формируется защитный рисунок в фоторезисте.

- Процесс травления медной фольги.

- Снятие защитного рисунка в фоторезисте.

С помощью фотолитографии и фоторезиста на фольге создается защитная маска в виде рисунка проводников. После этого на открытых участках медной поверхности выполняется травление, а пленочный фоторезист удаляют.

В альтернативном варианте субтрактивного метода изготовления печатных плат производится наслаивание фоторезиста на фольгированный диэлектрик, который перед этим был подвергнут механической обработке с целью создания отверстий и предварительной металлизации толщиной до 6-7 мкм. На участках, не защищенных фоторезистом, последовательно производится вытравливание.

Аддитивная технология формирования печатных плат

Посредством этого способа можно формировать рисунки с проводниками и зазорами в диапазоне от 50 до 100 мкм по ширине и от 30 до 50 мкм в толщине. Применяется электрохимический подход с гальваническим селективным осаждением и точечным прессованием изоляционных элементов. Принципиальное отличие данного способа от субтрактивного заключается в том, что металлические проводники именно наносятся, а не вытравливаются. Но и аддитивные методы изготовления печатных плат имеют свои различия. В частности, их разделяют на чисто химические и гальванические способы. Чаще используется химический метод. В данном случае при образовании токопроводящих контуров на активных участках обеспечивается химическое восстановление металлических ионов. Скорость этого процесса составляет порядка 3 мкм/ч.

Позитивный комбинированный метод изготовления

Также этот метод называется полуаддитивным. В работе используются фольгированные диэлектрики, но меньшей толщины. Например, может применяться фольга от 5 до 18 мкм. Далее формирование проводникового рисунка производится по тем же моделям, но преимущественно с гальваническим осаждением меди. Ключевым отличием способа можно назвать использование фотошаблонов. Они задействуются при комбинированном позитивном методе изготовления печатных плат на этапе выполнения предварительной металлизации толщиной до 6 мкм. Это процедура так называемой гальванической затяжки, при которой выполняется нанесение и экспонирование фоторезистивного элемента через фотошаблон.

Преимущества комбинированного способа изготовления плат

Данная технология позволяет формировать элементы рисунка с повышенной точностью. Например, при позитивном методе изготовления печатных плат на фольгированном расходнике толщиной до 10 мкм можно получить разрешение проводников до 75 мкм. Вместе с высоким качеством диэлеткрических контуров также обеспечивается и более эффективная изоляция поверхности с хорошей адгезивной способностью печатной основы.

Метод попарного прессования

Технология базируется на методике выполнения межслойных контактов с помощью металлизированных отверстий. В процессе формирования рисунка проводников используется последовательная подготовка сегментов будущей основы. На этом этапе задействуется полуаддитивный метод изготовления печатных плат, после чего из подготовленных ядер компонуется многослойный пакет. Между сегментами размещается специальная подкладка из стеклоткани, обработанной эпоксидными смолами. Данный состав при сдавливании может вытекать, заполняя металлизированные отверстия и обеспечивая защиту гальванического покрытия от химического воздействия при выполнении дальнейших технологических операций.

Метод послойного наращивания печатных плат

Еще один способ, который основывается на применении нескольких сегментов печатных основ для формирования сложной функциональной структуры. Суть метода заключается в последовательном наложении слоев изоляции с проводниками. При этом необходимо обеспечивать и надежные контакты между соседними пластами, что обеспечивается гальваническим медным наращиванием в зонах с изоляционными отверстиями. Среди достоинств этого метода изготовления многослойных печатных плат можно отметить высокую плотность компоновки функциональных элементов с возможностью компактной сборки в будущем. Причем эти качества сохраняются на всех слоях структуры. Но есть и недостатки этого метода, главный из которых заключается в механическом давлении на предыдущие слои при накладке последующего. По этой причине технология ограничивается в максимально допустимом количестве применяемых слоев – до 12.

Заключение

По мере повышения требований к технико-эксплуатационным характеристикам современной электроники неизбежно наращивается и технологический потенциал в инструментариях самих производителей. Платформой для реализации новых идей зачастую выступает как раз печатная плата. Комбинированный метод изготовления данного элемента показывает уровень современных возможностей производства, благодаря которым разработчики могут выпускать ультрасложные радиокомпоненты с уникальной конфигурацией. Другое дело, что не всегда концепция послойного наращивания себя оправдывает на практике применения в простейшей радиотехнике, поэтому на серийное изготовление таких плат пока переходят лишь немногие компании. Тем более что сохраняется и спрос на простые схемы с односторонней конструкцией и применением дешевых расходников.

В данном разделе собрана информация по технологиям производства печатных плат, сгруппированным по видам печатных плат — от односторонних до гибко-жестких. Весь технологический процесс изготовления печатной платы разделен на типовые операции от нарезки материала до нанесения финишного покрытия. Каждая операция сопровождена пошаговыми иллюстрациями.

JLCPCB – первый в Китае завод, специализирующийся на изготовлении прототипов и малых партий печатных плат, был создан в 2006 году. Сегодня JLCPCB имеет четыре производственных участка. Давайте вместе с нами пройдем по всем этапам производства двухсторонней печатной платы, чтобы узнать, как она изготавливается, и вы сможете увидеть, сколько заботы и внимания мы уделяем каждому шагу этого процесса – от производства до контроля качества и отправки посылки.

Этап 1. От файла до фотошаблона

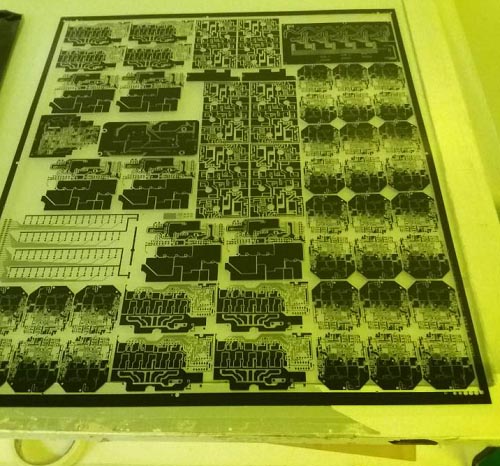

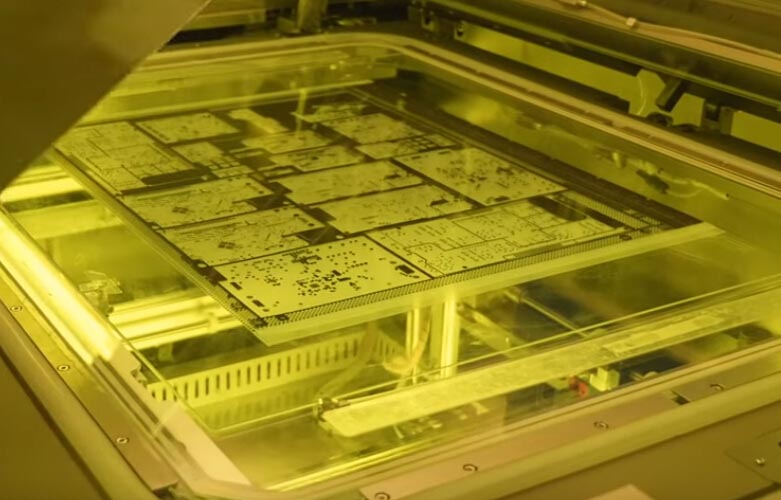

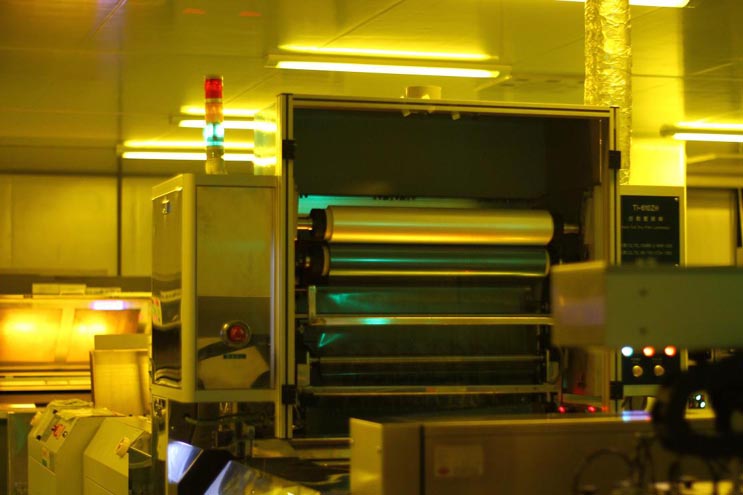

После получения заказа онлайн ($2 за 10 плат) служба поддержки потребителей JLCPCB передает файлы Gerber инженерам для предварительной проверки. После прохождения контроля файл переносится на наши лазерные фотоплоттеры, установленные в темном помещении с контролируемыми параметрами температуры и влажности, где на них изготавливаются фотошаблоны (пленки). Используя данные описания печатной платы, фотоплоттер преобразует их в ее пиксельное изображение. Экспонированная фотопленка автоматически проявляется и выгружается оператору. Пленки готовы к использованию в процессе производства печатных плат.

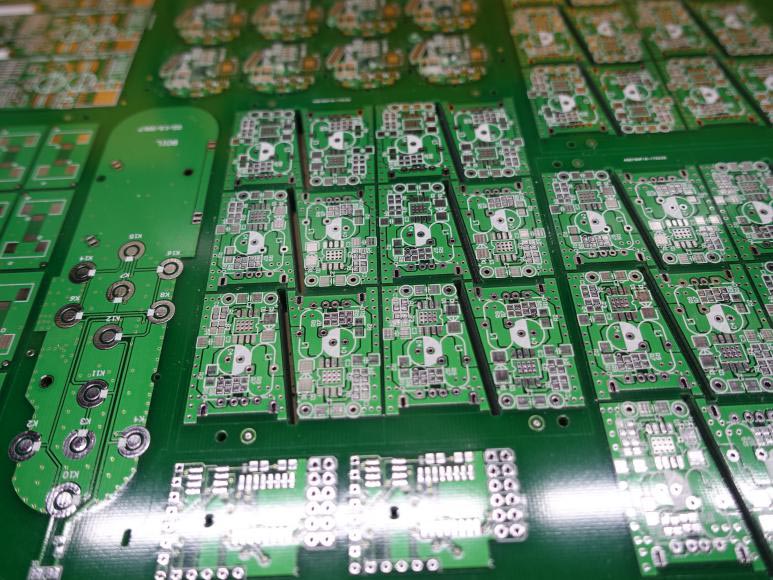

Этап 2. Резка материала

Большой лист стеклотекстолита FR4 стандартного промышленного качества толщиной 0.4/0.6/0.8/1.0/1.2/1.6/2.0 мм с наклеенными на обе стороны слоями высококачественной меди (ламинатом) разрезается на куски нужного размера для изготовления групповых заготовок, называемых панелями.

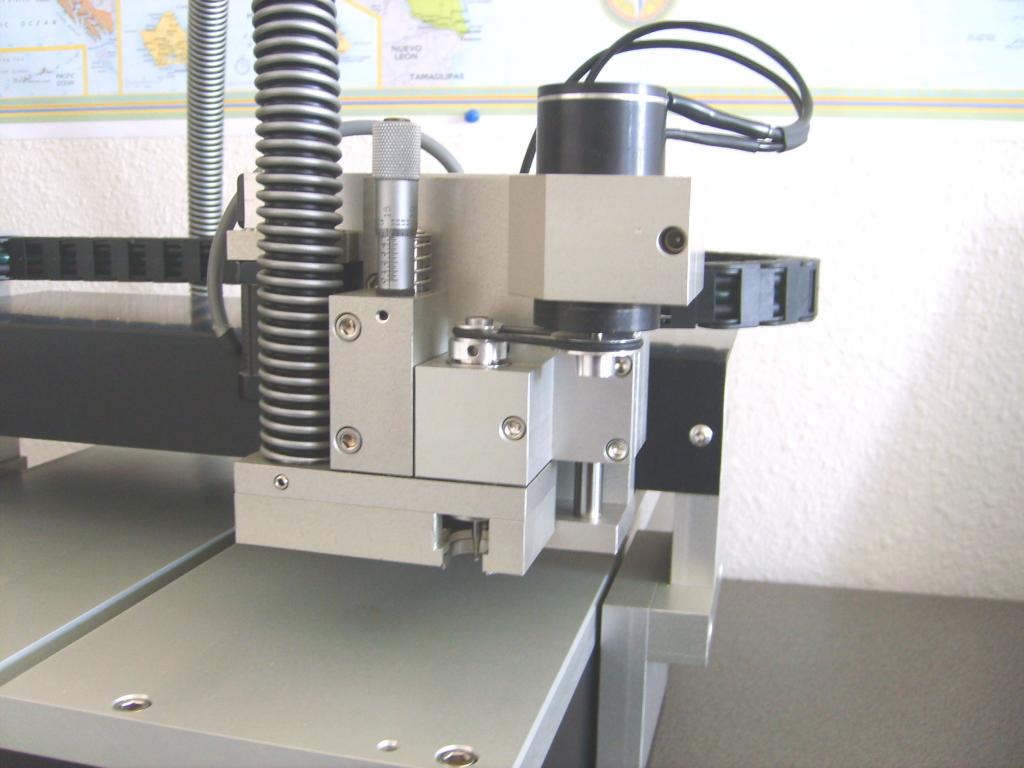

Этап 3. Сверление

Отверстия в панели для выводов компонентов и межслойных переходов сверлятся на основании информации, содержащейся в файле сверловки (Drill File), автоматически генерируемом EasyEDA наряду с другими файлами Gerber. Дополнительные отверстия, которые сверлятся по углам панели, служат реперными точками для совмещения с фотошаблонами верхнего и нижнего слоя на Этапе 5. Это дает гарантию, что заранее просверленные отверстия затем окажутся точно в центрах контактных площадок.

Сверлильный станок управляется компьютером, а рабочий только выбирает нужную программу сверловки, которая сообщает автомату, как и чем делать отверстия в печатной плате. Многие сверлильные станки могут автоматически загружать и выгружать панели после окончания каждой сверловки на протяжении 24 часов в сутки. На одном из заводов JLCPCB имеется более 70 сверлильных станков.

Этап 4. Осаждение меди

После сверловки панели очищаются и помещаются в электролизные ванны, где на всю без исключения поверхность панели осаждается очень тонкий дополнительный слой меди, чтобы затем создать то, что называется металлизированными отверстиями. Переходные отверстия, соединяющие проводники разных слоев, имеются практически во всех печатных платах с числом слоев два и более. Весь процесс погружения, нанесения покрытия, мойки и сушки контролируется компьютером.

Этап 5. Перенос изображения внешних слоев

Этап 6. Нанесение защитного покрытия

На следующем этапе выполняется гальваническое осаждение меди для увеличения ее толщины на открытых участках и внутри металлизированных отверстий, после чего поверх наносится тонкий слой олова. В конце этого этапа весь оставшийся фоторезист удаляется, оставляя панель со сплошным слоем меди, с дорожками, контактными площадками и переходными отверстиями, покрытыми тонким слоем олова.

Этап 7. Травление

Участки панели, которые на этапе травления должны оставаться покрытыми медью, с помощью лужения защищены оловом. Травление удаляет с панели ненужную медную фольгу, оставляя нетронутыми области, покрытые оловом (не считая небольшого бокового подтравливания, которое компенсируется путем автоматического увеличения ширины дорожек и контактных площадок на начальном этапе подготовки фотошаблона).

Затем оловянное покрытие химически удаляется, в результате чего повторно открывается чистая медь, которая теперь остается только в тех местах, где находятся проводящие области – дорожки, контактные площадки и переходные отверстия.

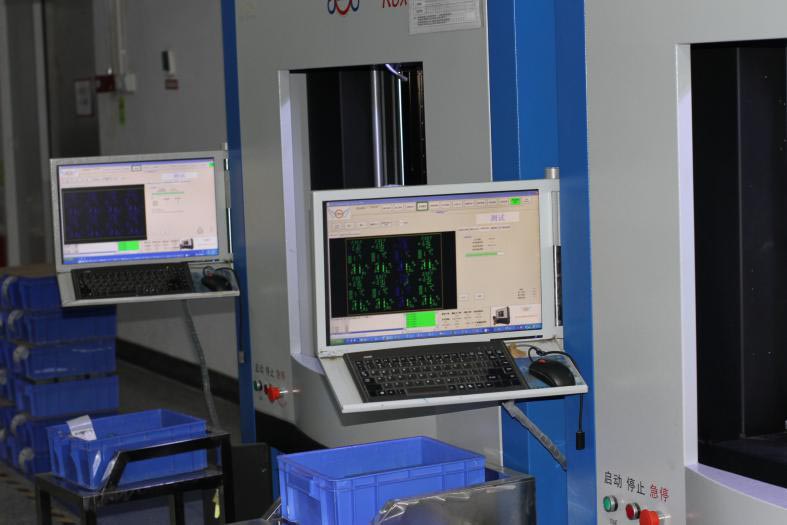

Шаг 8. Автоматизированный оптический контроль

Автоматизированный оптический контроль (Automated optical inspection, AOI) – это процедура оптической проверки несмонтированных печатных плат. AOI позволяет выявить такие дефекты, как перетравленные дорожки, или области, где фоторезист, возможно, был поцарапан или отколот, из-за чего в дорожках образовались вырезы. Обнаружить подобные дефекты с помощью электротестирования очень трудно.

Системы AOI сканируют слои платы с помощью лазерного датчика. Зафиксированное изображение оцифровывается, улучшается и затем сравнивается с оригинальным Gerber файлом. Используя такое сравнение, система AOI может обнаруживать и выделять любые дефекты или подозрительные области намного быстрее и точнее, чем визуальный контроль.

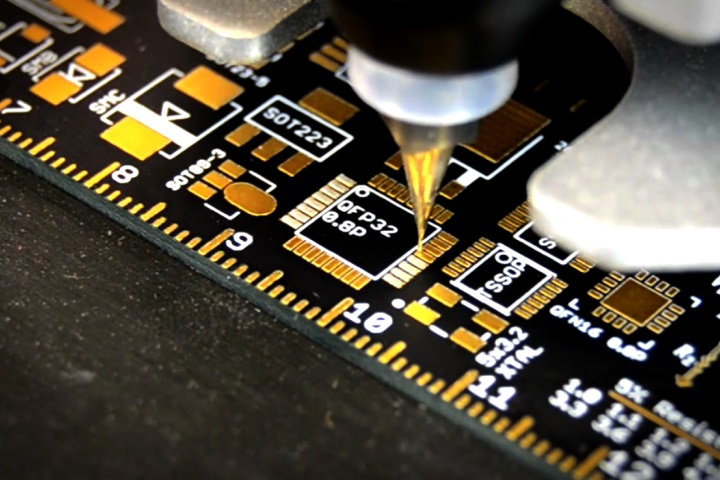

Этап 9. Паяльная маска

Паяльная маска представляет собой эпоксидное покрытие, наносимое на несмонтированные печатные платы для предотвращения образования случайных перемычек припоя и защиты от воздействия окружающей среды. Чаще всего паяльная маска бывает зеленой, однако доступно и множество других цветов, таких как красный, черный, белый, желтый и синий.

Этап 10. Шелкографическая маркировка

Шелкография помогает потребителям лучше представлять размещение компонентов на печатной плате.

Буквы, числа, логотипы, даты изготовления и контуры компонентов, взятые из слоя шелкографии файлов Gerber, автоматически печатаются на верхней поверхности панели устойчивой к травителю белой краской с помощью специального струйного принтера. Если шелкография требуется и на нижней поверхности, краска, нанесенная на верхнюю поверхность, высушивается, после чего панель переворачивается, и процесс печати повторяется с использованием файла шелкографии для нижней стороны.

Затем панель вновь высушивается, чтобы окончательно закрепить паяльную маску и шелкографическую краску.

Этап 11. Защита поверхности

На этом этапе платы покрываются иммерсионным золотом по подслою никеля, химическим серебром или подвергаются горячему облуживанию припоем. Основное назначение этой операции – защитить открытые области меди от коррозии и обеспечить паяемость поверхности при сборке печатной платы.

Этап 12. Обрезка по контуру и скрайбирование

После этапа защиты поверхности объединенные в панели платы должны быть вырезаны по контуру в соответствии с формой корпуса с помощью управляемого компьютером фрезерного станка с торцевой или дисковой фрезой. Фрезерная обрезка по контуру сразу же дает гладкие края печатных плат и не требует последующей обработки.

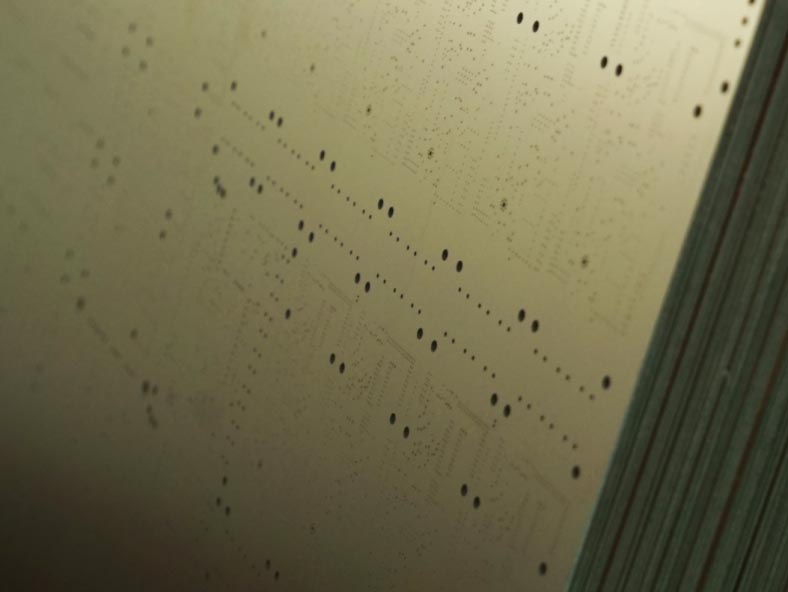

Скрайбирование используется для механического предразделения печатных плат. V-образные разделительные надрезы формируются на печатной плате с помощью высокоточных резцов. Разделительные надрезы позволяют легко выломать платы из общей панели.

Этап 13. Электротестирование

Все многослойные печатные платы проходят процедуру электрического тестирования на соответствие оригиналу. Используя тестер с летающими щупами, мы поверяем каждую цепь, чтобы убедиться, что ни одна из них не оборвана и не замкнута на другую.

Этап 14. Выходной контроль, упаковка и отгрузка

Перед отправкой заказчику все платы, изготовленные JLCPCB, проходят проверку целостности печатных проводников и заключительный визуальный контроль.

Перевод: AlexAAN по заказу РадиоЛоцман

Для комментирования материалов с сайта и получения полного доступа к нашему форуму Вам необходимо зарегистрироваться.

Читайте также: