Технологический процесс молока кратко

Обновлено: 05.07.2024

Процесс получения молока, которое мы привыкли видеть на прилавках супермаркетов, достаточно непрост. Здесь производитель сталкивается с множеством проблем уже на стадии организации производства, так как оно в обязательном порядке должно соответствовать санитарным нормам. Что касается разрешений, тут необходимо согласовать деятельность с администрацией населенного пункта, управлением пожарной безопасности, роспотребнадзором, а самое главное при этом – полное соответствие требованиям, изложенным в санитарно-эпидимиологическим правилам СП 2.3.6.1079-01.

Оборудование для производства молока

Оборудование предприятия для производства молока обязательно должно удовлетворять состоянию, указанным, как удовлетворительное в вышеуказанных правилах. Комплекты оборудования по производству молока могут быть разными, здесь во многом все зависит от организации производства.

- танк для его хранения, а также для хранения различных компонентов, которые участвуют в производственном процессе

- модули для растворения сухого молока

- аппараты для очистки молока и его гомогенизации, а также для внесения добавок

- центробежные и обезжиривающие сепараторы

- охладители

- пастеризатор

- фасовочные машины

- мойки

- аппараты для приема молока

- холодильные камеры

- прочие побочные агрегаты в зависимости от определенных особенностей процесса производства продукта

Количество оборудования определяется масштабами, расчеты производятся также исходя из будущей выработки. В целом, стоимость приобретения такого оборудования может оказаться неожиданно низкой, при этом качество будет достаточно высоким. Если же вы решили заниматься производством стерилизованного молока, то для последующих после производства стадий может понадобиться заливочно-упаковочный агрегат, машина для термообработки молока, аппарат для подачи специальных пакетов. Также необходим будет сепаратор молочный.

Технологический процесс производства молока и молочной продукции

Тепловая обработка молока обязательна после сепарирования, поскольку это гарантирует отсутствие в молоке посторонних веществ. Далее следует процесс пастеризации, после чего в молоко добавляются сливки. Если в цехе имеется обезжиривающий сепаратор нормализации жирности молока, процесс происходит на автоматическом уровне. Централизованной системе управления задается процент жирности, заявленный производителем, обычно он составляет от 1 до 6%.

После добавления сливок в молоко жир находится в нем в виде больших капель, а чтобы он не скапливался на поверхности, молоко проходит через следующую стадию, где эти капли уменьшаются до определенного размера. Для того чтобы размельчить капли жира в молоке, применяют процесс гомогенизации при помощи очень узкой форсунки, где эти капли размельчаются и становятся практически незаметными. Этот процесс не обязателен в случае с производством пастеризованного молока, но обязателен при его стерилизации. Далее процесс зависит от особенностей производимого продукта. Стадия фасовки молока также автоматизирована, нередко для нее используют картонные емкости, которые последнее время пользуются большой популярностью благодаря своим экологическим свойствам.

Также для молока используют упаковку типа Дой-Пак и пластиковую тару. После стадии упаковки молока производится штамповка даты изготовления и сроков годности.

В цехе по производству молока обязательно нужно соблюдать установленные нормы вентиляции, температурный режим, влажность и так далее, все должно быть выполнено соответственно ГОСТ 12.1.004 и ГОСТ 12.4.009.

Стоит отметить, что пищевая промышленность – это частый объект проверок самых разнообразных контролирующих органов. Такой аспект, как контроль за производством, обязателен для каждого предпринимателя. Кроме того, очень важно следить за качеством поставляемого оборудования и материалов для производства, также обязательно соблюдение санитарных норм относительно рабочих предприятия. Соответствие правилам противопожарной безопасности и прочим обязательным нормам избавит вас от частых визитов проверяющих органов, однако к их появлению готовым нужно быть всегда. Особенно стоит уделить вниманию момент очистки молока от попадания в него веществ при прохождении через оборудование.

2. Сепарирование – процесс разделения молока на сливки и обезжиренное молоко на сепараторе-сливкоотделителе. Оптимальная температура молока при сепарировании 35-45°С.

3. Нормализация - это процесс получения смеси для производства готового молочного продукта, заданного химического состава.

Нормализация осуществляется двумя способами:

1. Смешивание в емкостях (обрат + молоко, молоко + сливки);

4. Гомогенизация – процесс дробления крупных жировых шариков путем воздействия на молоко значительных внешних усилий (перепад между давлениями, ультразвук, высокочастотная обработка) до получения однородных по величине со средним диаметром около 1 мкм. В гомогенизированном молоке практически не наблюдается отстаивания сливок.

5. Пастеризация – нагревание молока при температурах ниже точки кипения (от 65 до 95°С. Пастеризацией уничтожаются вегетативные формы микробов.

Длительная – нагревают до 63-65°С с выдержкой 30 мин.

Кратковременная – до 72-76°С с выдержкой 15-20 сек.

Мгновенная - до 85-90°С без выдержки.

6. Стерилизация – это нагревание молока выше температуры кипения (выше 100 °С). При этом уничтожаются все вегетативные формы бактерий и их споры. В молочной промышленности стерилизацию молока и молочных продуктов осуществляют двумя способами: в потоке перед розливом и в таре после розлива.

Ассортимент молочных продуктов разнообразен и производства каждого продукта имеет свои технологические особенности. Рассмотрим технологию производства основных продуктов.

Питьевое молоко по массовой доле жира может быть ненормализованное (натуральное, цельное без добавления обезжиренного молока или без частичного сепарирования и не содержащее каких-либо наполнителей или добавок), нормализованное (с добавлением обезжиренного молока или сливок для установления требуемой массовой доли жира, наполнителей и добавок), обезжиренное (полученное сепарированием натурального цельного молока).

В зависимости от содержания жира - обезжиренное (0,1%), нежирное (0,3; 0,5; 1,0% жира), маложирное (1,2; 1,5; 2,0; 2,5% жира), классическое (от 2,7 до 4,5% жира), жирное (от 4,7 до 7,0% жира), высокожирное (от 7,2 до 9,5% жира). По способу термообработки различают молоко сырое, пастеризованное, пастеризованное топленое, стерилизованное; по виду добавок и наполнителей - белковое витаминизированное (с добавлением витамина С), молоко с какао, молоко с кофе; по виду упаковки - сырое или пастеризованное во флягах или цистернах, пастеризованное или стерилизованное в бутылках или пакетах.

Технологический процесс производства питьевого молока осуществляется по схеме: очистка, нормализация, гомогенизация, пастеризация или стерилизация, охлаждение, розлив с упаковкой и хранение.

Кисломолочные продукты можно разделить на следующие группы: кисломолочные напитки; сметана; творог; творожные продукты. К кисломолочным напиткам относятся различные виды простокваши (простокваша обыкновенная и мечниковская, варенец, ряженка, йогурт и др.), кефир, кумыс, ацидофильные напитки. Кроме того, вырабатывают кисломолочные напитки из пахты и сыворотки. Получают кисломолочные продукты путем сквашивания пастеризованного, стерилизованного или топленого молока, сливок, пахты и сыворотки заквасками, в состав которых входят различные молочнокислые бактерии, иногда дрожжи, а для получения продуктов лечебно-профилактического назначения - бифидобактерии.

Для выработки кисломолочных продуктов используют также сухое, сгущенное молоко, казеинаты, пахту, сыворотку, плодово-ягодные и овощные наполнители, сахар-песок, пищевые ароматизаторы, красители, подсластители и стабилизаторы структуры продукта. Вырабатывают кисломолочные напитки и на основе сои. По виду брожения кисломолочные продукты условно делятся на две группы: полученные в результате только молочнокислого брожения (простокваша, сметана, творог и др.) и смешанного - молочнокислого и спиртового (кефир, кумыс).

Производство кисломолочных продуктов состоит из следующих процессов: приемка и сортировка молока, нормализация, гомогенизация, пастеризация и охлаждение, заквашивание, сквашивание, охлаждение, созревание, хранение и реализация. Существуют два способа производства кисломолочных напитков - резервуарный и термостатный.

Резервуарный – способ, при котором заквашивание, сквашивание молока и созревание напитков производится в одной емкости.

Термостатный – способ, при котором сквашивание молока и созревание напитков производится в упаковке в термостатных и хладостатных камерах.

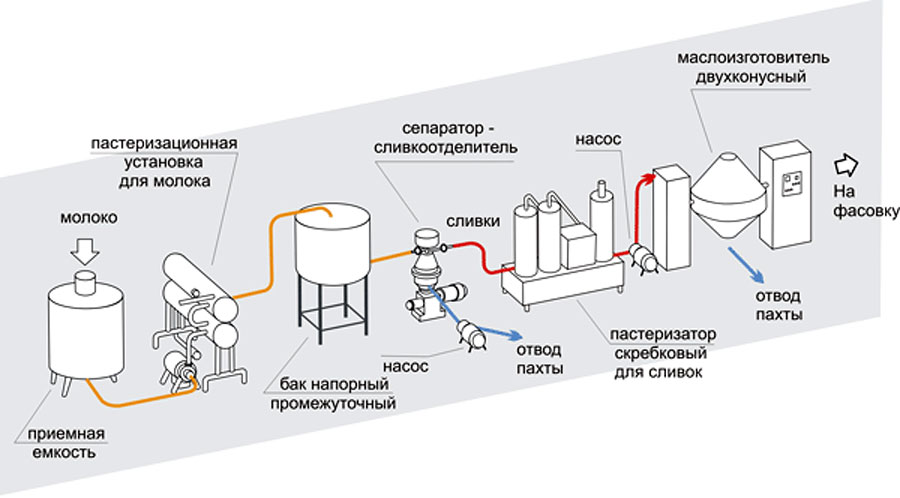

Сливочное масло – высококалорийный продукт, который получают из сливок. Примерная норма расхода молока на 1 кг масла – 19-24 кг.

Существуют два способа производства масла:

Способ сбивания сливок предусматривает получение масляного зерна из сливок средней жирности (30-35%) и последующую механическую его обработку. Масло этим способом может быть изготовлено в маслоизготовителях периодического действия (вальцовых и безвальцовых) и непрерывного действия.

Способ преобразования высокожирных сливок (82% жира и более) заключается в термомеханическом воздействии на высокожирные сливки в специальных аппаратах.

Сыр представляет собой пищевой продукт, вырабатываемый из молока путем коагуляции белков, обработки полученного белкового сгустка и последующего созревания сырной массы. При созревании все составные части сырной массы подвергаются глубоким изменениям, в результате которых в ней накапливаются вкусовые и ароматические вещества, приобретаются свойственные данному виду сыра консистенция и рисунок.

В международном стандарте принята классификация, где за основу взято три основных показателя сыра (массовая доля влаги в обезжиренном сыре, массовая доля жира в сухом веществе и характер созревания).

По массовой доле влаги в обезжиренном сыре сыры подразделяются на очень твердые (менее 51%), твердые (49-56%), полутвердые (54-63%), полумягкие (61-69%), мягкие (более 67%).

По массовой доле жира в сухом веществе : высокожирные (более 60%), полножирные (45-60%), полужирные (25-45%), низкожирные (10-25%) и обезжиренные (менее 10%).

По характеру созревания : созревающие – с поверхности и изнутри; созревающие с плесенью - на поверхности и изнутри; без созревания или несозревающие.

Технология производства сыра состоит из следующих стадий и технологических операций:

- подготовка молока к выработке сыра: контроль качества и сортировка молока; резервирование молока; созревание молока; нормализация; тепловая обработка; вакуумная обработка; ультрафильтрация молока;

- подготовка молока к свертыванию: внесение в молоко хлорида кальция; внесение в молоко нитрата калия или натрия; применение бактериальных заквасок и концентратов;

- получение и обработка сгустка: свертывание молока; обработка сгустка и сырного зерна;

- формование сыра; самопрессование и прессование сыра; посолка сыра;

Длительность и режимы технологических операций различны для разных видов сыра. Примерная норма расхода молока на 1 кг сыра – 11-14 кг.

Ассортимент вырабатываемых продуктов из вторичного молочного сырья очень широк.

Из обезжиренного молока вырабатывают нежирные виды питьевого молока, диетические кисломолочные продукты, ацидофильное молоко, простоквашу, кефир, кумыс, нежирный творог и творожные изделия, обезжиренные сыры и различные напитки.

Технология переработки молока включает ряд основных операций проводимых при производстве тех или иных молочных продуктов:

1. Приемка, очистка и охлаждение.

2. Сепарирование – процесс разделения молока на сливки и обезжиренное молоко на сепараторе-сливкоотделителе. Оптимальная температура молока при сепарировании 35-45°С.

3. Нормализация - это процесс получения смеси для производства готового молочного продукта, заданного химического состава.

Нормализация осуществляется двумя способами:

1. Смешивание в емкостях (обрат + молоко, молоко + сливки);

4. Гомогенизация – процесс дробления крупных жировых шариков путем воздействия на молоко значительных внешних усилий (перепад между давлениями, ультразвук, высокочастотная обработка) до получения однородных по величине со средним диаметром около 1 мкм. В гомогенизированном молоке практически не наблюдается отстаивания сливок.

5. Пастеризация – нагревание молока при температурах ниже точки кипения (от 65 до 95°С. Пастеризацией уничтожаются вегетативные формы микробов.

Длительная – нагревают до 63-65°С с выдержкой 30 мин.

Кратковременная – до 72-76°С с выдержкой 15-20 сек.

Мгновенная - до 85-90°С без выдержки.

6. Стерилизация – это нагревание молока выше температуры кипения (выше 100 °С). При этом уничтожаются все вегетативные формы бактерий и их споры. В молочной промышленности стерилизацию молока и молочных продуктов осуществляют двумя способами: в потоке перед розливом и в таре после розлива.

Ассортимент молочных продуктов разнообразен и производства каждого продукта имеет свои технологические особенности. Рассмотрим технологию производства основных продуктов.

Питьевое молоко по массовой доле жира может быть ненормализованное (натуральное, цельное без добавления обезжиренного молока или без частичного сепарирования и не содержащее каких-либо наполнителей или добавок), нормализованное (с добавлением обезжиренного молока или сливок для установления требуемой массовой доли жира, наполнителей и добавок), обезжиренное (полученное сепарированием натурального цельного молока).

В зависимости от содержания жира - обезжиренное (0,1%), нежирное (0,3; 0,5; 1,0% жира), маложирное (1,2; 1,5; 2,0; 2,5% жира), классическое (от 2,7 до 4,5% жира), жирное (от 4,7 до 7,0% жира), высокожирное (от 7,2 до 9,5% жира). По способу термообработки различают молоко сырое, пастеризованное, пастеризованное топленое, стерилизованное; по виду добавок и наполнителей - белковое витаминизированное (с добавлением витамина С), молоко с какао, молоко с кофе; по виду упаковки - сырое или пастеризованное во флягах или цистернах, пастеризованное или стерилизованное в бутылках или пакетах.

Технологический процесс производства питьевого молока осуществляется по схеме: очистка, нормализация, гомогенизация, пастеризация или стерилизация, охлаждение, розлив с упаковкой и хранение.

Кисломолочные продукты можно разделить на следующие группы: кисломолочные напитки; сметана; творог; творожные продукты. К кисломолочным напиткам относятся различные виды простокваши (простокваша обыкновенная и мечниковская, варенец, ряженка, йогурт и др.), кефир, кумыс, ацидофильные напитки. Кроме того, вырабатывают кисломолочные напитки из пахты и сыворотки. Получают кисломолочные продукты путем сквашивания пастеризованного, стерилизованного или топленого молока, сливок, пахты и сыворотки заквасками, в состав которых входят различные молочнокислые бактерии, иногда дрожжи, а для получения продуктов лечебно-профилактического назначения - бифидобактерии.

Для выработки кисломолочных продуктов используют также сухое, сгущенное молоко, казеинаты, пахту, сыворотку, плодово-ягодные и овощные наполнители, сахар-песок, пищевые ароматизаторы, красители, подсластители и стабилизаторы структуры продукта. Вырабатывают кисломолочные напитки и на основе сои. По виду брожения кисломолочные продукты условно делятся на две группы: полученные в результате только молочнокислого брожения (простокваша, сметана, творог и др.) и смешанного - молочнокислого и спиртового (кефир, кумыс).

Производство кисломолочных продуктов состоит из следующих процессов: приемка и сортировка молока, нормализация, гомогенизация, пастеризация и охлаждение, заквашивание, сквашивание, охлаждение, созревание, хранение и реализация. Существуют два способа производства кисломолочных напитков - резервуарный и термостатный.

Резервуарный – способ, при котором заквашивание, сквашивание молока и созревание напитков производится в одной емкости.

Термостатный – способ, при котором сквашивание молока и созревание напитков производится в упаковке в термостатных и хладостатных камерах.

Сливочное масло – высококалорийный продукт, который получают из сливок. Примерная норма расхода молока на 1 кг масла – 19-24 кг.

Существуют два способа производства масла:

Способ сбивания сливок предусматривает получение масляного зерна из сливок средней жирности (30-35%) и последующую механическую его обработку. Масло этим способом может быть изготовлено в маслоизготовителях периодического действия (вальцовых и безвальцовых) и непрерывного действия.

Способ преобразования высокожирных сливок (82% жира и более) заключается в термомеханическом воздействии на высокожирные сливки в специальных аппаратах.

Сыр представляет собой пищевой продукт, вырабатываемый из молока путем коагуляции белков, обработки полученного белкового сгустка и последующего созревания сырной массы. При созревании все составные части сырной массы подвергаются глубоким изменениям, в результате которых в ней накапливаются вкусовые и ароматические вещества, приобретаются свойственные данному виду сыра консистенция и рисунок.

В международном стандарте принята классификация, где за основу взято три основных показателя сыра (массовая доля влаги в обезжиренном сыре, массовая доля жира в сухом веществе и характер созревания).

По массовой доле влаги в обезжиренном сыре сыры подразделяются на очень твердые (менее 51%), твердые (49-56%), полутвердые (54-63%), полумягкие (61-69%), мягкие (более 67%).

По массовой доле жира в сухом веществе : высокожирные (более 60%), полножирные (45-60%), полужирные (25-45%), низкожирные (10-25%) и обезжиренные (менее 10%).

По характеру созревания : созревающие – с поверхности и изнутри; созревающие с плесенью - на поверхности и изнутри; без созревания или несозревающие.

Технология производства сыра состоит из следующих стадий и технологических операций:

- подготовка молока к выработке сыра: контроль качества и сортировка молока; резервирование молока; созревание молока; нормализация; тепловая обработка; вакуумная обработка; ультрафильтрация молока;

- подготовка молока к свертыванию: внесение в молоко хлорида кальция; внесение в молоко нитрата калия или натрия; применение бактериальных заквасок и концентратов;

- получение и обработка сгустка: свертывание молока; обработка сгустка и сырного зерна;

- формование сыра; самопрессование и прессование сыра; посолка сыра;

Длительность и режимы технологических операций различны для разных видов сыра. Примерная норма расхода молока на 1 кг сыра – 11-14 кг.

Ассортимент вырабатываемых продуктов из вторичного молочного сырья очень широк.

Из обезжиренного молока вырабатывают нежирные виды питьевого молока, диетические кисломолочные продукты, ацидофильное молоко, простоквашу, кефир, кумыс, нежирный творог и творожные изделия, обезжиренные сыры и различные напитки.

Оказывается, что получить молоко, расфасованное в пакеты, коробки, бутылки, что привычно наблюдать в магазинах, совсем непросто, как это может показаться, на первый взгляд. Самое интересное начинается уже на том этапе, когда производство только организовывается. Оно должно соответствовать санитарным нормам и правилам. Размещение производства согласовывает администрация, органы пожарного надзора, Роспотребнадзор.

Какое оборудование необходимо?

Состояние оборудования также должно соответствовать санитарным правилам. Комплектация оборудования может быть различным и определяется характером самого производства.

Основные виды оборудования сводятся к следующим позициям:

- Молочные танки, в которых хранятся различные компоненты, что участвуют в процессе при производстве молока;

- Модуль, в котором растворяется сухое молоко;

- Аппараты, в которых молоко очищается и гомогенизируется. Кроме того, в них вносятся различные добавки;

- Центробежный и обезжиривающий сепаратор;

- Охладители; ;

- Устройство для фасовки;

- Моечное оборудование;

- Устройство для приема молока;

- Холодильное оборудование;

- Дополнительные побочные агрегаты. Это зависит от конкретной продукции, выпускаемой на молочном заводе (комбинате). Это может быть и ванна длительной пастеризации, и cыроизготовители и прочее оборудование.

Число единиц оборудования определяется масштабами производства. Показатель определяют из расчетов в соответствие с планируемым количеством выработки. Подобное оборудование часто можно приобрести по достаточно низкой цене без потери качественных показателей.

Если в планах производство стерилизованного молока, то это предполагает наличие дополнительных стадий, для которых необходимо будет приобрести агрегат для заливки и упаковки, машину для проведения термообработки и устройство, что будет подавать специальные пакеты.

Кратко о технологии производства молока

Нельзя сказать, что сам процесс отличается какой-то сложностью. На первом этапе продукт необходимо очистить. Для этого используется центробежный сепаратор. Подача молока осуществляется специальным устройством. Заливка может осуществляться непосредственно из машины либо молочной емкости, в которой молоко хранилось. Молоко можно очистить, используя другие фильтрующие машины.

После очистки в сепараторе остаются сливки. Их добавляют в молоко для получения определенного процента жирности в соответствие с требованиями технического регламента.

После того, как осуществлено сепарирование, в обязательном порядке необходимо проведение тепловой обработки. Затем предусматривается пастеризация. После в молоко добавляют сливки для того, чтобы получить заявленную жирность. При наличии обезжиривающего сепаратора процесс происходит автоматически. Устанавливается жирность в соответствие с заявленными показателями. Обычно она составляет от 1 до 6 пунктов.

При добавлении в молоко сливок они находятся в нем в виде крупных капель. Чтобы их растворить, осуществляется гомогенизация. Для этого осуществляют использование очень узкой форсунки, благодаря чему жировые включения становятся практически незаметными. Если выпускается пастеризованное молоко, то подобный процесс проводить необязательно. Но в случае со стерилизованным молоком проводить его надо обязательно.

Дальнейшие действия определяются особенностями производственного процесса при выпуске молочной продукции. На последнем этапе молоко необходимо расфасовать. Этот процесс осуществляется автоматически. Емкостью для фасовки может служить картонная коробка, бутылка или пакет. Осуществляют использование упаковки по типу Дой-Пак и тары из пластика.

После упаковки молока наносят информацию о времени его изготовления.

Хотим отметить что в нашей компании Вы можете заказать проектирование модульного молочного завода, в составе которого будет практически все то оборудование, которые было перечисленно выше в этой статье. Наша компания также производит монтаж под ключ такого оборудования, поэтому Вам стоит только указать требования к будущему молокозаводу, а мы спроектируем, произведем и установим все так, как Вы запланировали. Для того чтобы получить полное коммерческое предложение, Вам необходимо оставить заявку. ссылка указана ниже.

Производство молока на городских молочных заводах, по большей части, состоит из одинаковых для всех видов молока операций: прием и подготовка сырья, нормализация, очистка, гомогенизация, пастеризация, охлаждение, розлив, упаковывание, маркирование, хранение и транспортирование. Технология пастеризованного молока ведется по единой схеме с использованием одинакового оборудования.

Основные этапы производства молока

Приемка и оценка качества молока начинается с внешнего осмотра тары. Затем молоко пробует на запах, цвет, вкус и консистенцию. После чего проводится анализ пробы молока на его состав и бактериальную обсемененность в лаборатории. Исходя из полученных результатов молоко сортируется.

Молоко очищается от механических примесей с помощью различных фильтров. Применяются марля, ватные фильтры, лавсановая ткань. Самый совершенный способ очистки молока - использование сепараторов-молокоочистителей. Центробежная очистка молока осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, обладая большей плотностью, чем плазма молока, отбрасываются к стенке барабана и оседают на ней. В ходе центробежной очистки молока удаляются мельчайшие частицы загрязнений, в том числе частицы бактериального происхождения. После очистки молоко немедленно охлаждается до возможно низкой температуры. Для этого используются холодильные установки.

Сепарирование молока – это процесс разделения его на сливки и обезжиренное молоко при помощи сепаратора-сливкоотделителя.

Нормализация молока проводится в целях регулирования химического состава молока (массовой доли жира, сухих веществ, углеводов, витаминов, минеральных веществ) до значений, соответствующих стандартам и техническим условиям. Чаще всего нормализацию проводят по массовой доле жира.

Гомогенизация молока (сливок, молочной смеси) – процесс дробления жировых шариков путем воздействия на молоко значительных внешних усилий.

Пастеризация осуществляется при температурах ниже точки кипения молока (от 65 до 95 градусов).

Цели пастеризации следующие :

- Уничтожение патогенной микрофлоры, получение продукта, безопасного для потребителя в санитарно-гигиеничном отношении;

- Снижение общей бактериальной обсемененности, разрушение ферментов сырого молока, вызывающую порчу пастеризованного молока, снижение его стойкости в хранении;

- Направленное изменение физико-химических свойств молока для получения заданных свойств готового продукта, в частности, органолептических свойств, вязкости плотности сгустка и т.д.

В промышленности принят режим пастеризации 75-76 градусов с выдержкой 15-20 секунд, которой обеспечивают гигиеническую надежность, уничтожение патогенных микроорганизмов, сохранение пищевой и биологической ценности молока, его защитных факторов.

Стерилизация молока проводится в целях получения безопасного в санитарно-гигиеническом отношении продукта и обеспечения его длительного хранения при температуре окружающей среды без изменения качества.

Молочная промышленность использует тепловой способ стерилизации, как наиболее надежный и экономически выгодный. Наиболее прогрессивной является стерилизация продукта в потоке при ультравысокотемпературном режиме (135-150 градусов с выдержкой несколько секунд) с последующим фасованием его в асептических условиях в стерильную тару.

Ультравысокотемпературная обработка позволяет увеличить продолжительность хранения продуктов до 6 месяцев. При фасовании молочных продуктов в асептических условиях применяют пакеты их комбинированного материала, пластмассовые бутылки, пакеты из полимерного материала, а также металлические банки и стеклянные бутылки.

Молоко, стерилизованное при ультравысокотемпературных режимах с кратковременной выдержкой, по своим качествам показателям приближается к пастеризованному молоку.

Стабильность в процессе хранения – одна из сложных задач, её решения можно достичь с помощью новых технологий и грамотно подобранных стабилизирующих агентов. В молочной промышленности для решения этой проблемы могут использоваться различные пищевые ингредиенты растительного происхождения, к которым относятся пектины и каррагинаны.

Читайте также:

- Геологическое строение воронежской области кратко

- Признание гражданина нуждающимся в социальном обслуживании кратко

- Положение ученика в группе младшего школьного возраста может быть

- Заявление на отпуск образец рб в детском саду

- Сценарий осеннего праздника в детском саду три желания осенних листочков