Система автоматического контроля кратко

Обновлено: 05.07.2024

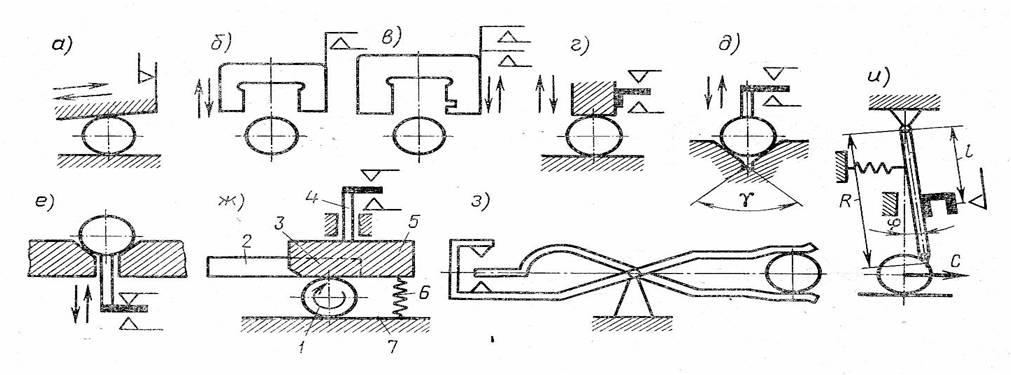

Весьма важно увязать систему автоматизированного контроля (САК) с основными элементами технологической системы, что позволяет ставить вопрос о разработке технологического процесса измерений, сопровождающего процесс изготовления деталей (рис. 3.35). Непосредственно на участке механической обработки осуществляют контроль трех видов: установки заготовки в приспособление; изделия непосредственно на станке; выходной контроль. Контроль установки детали в приспособление можно осуществлять на конвейере перед станком или на станке непосредственно перед обработкой.

чики положения, расположенные на конвейере, или специальные измерительные установки с роботами. Бесконтактные датчики положения регистрируют отклонение действительного положения измеряемой поверхности от запрограммированного или разность условной базы и измеряемой поверхности (датчики касания).

Измерительные устройства, устанавливаемые на стойках у конвейеров, позволяют контролировать не только положение заготовки в приспособлении до обработки на станке, но и параметры детали после обработки при перемещении ее в приспособлении на другую позицию.

Вопрос 3. Структура системы автоматического контроля многих точек, назначение отдельных частей структуры

Система автоматического контроля (САК) предназначена для автоматического контроля различных физических величин (параметров), сведения о которых необходимы при управлении объектом. Всякая система состоит из элементов, узлов и устройств, выполняющих ту или иную функцию; следовательно, систему автоматического контроля можно представить схематически.

Датчик (Д) измеряет значение контролируемого параметра объекта (О) и преобразует его в сигнал, удобный для усиления и передачи.Наибольшее применение находят датчики, преодразующие неэлектрическую величину в электрическую.

Усилитель (У) – устройство, усиливающее слабый сигнал, поступающий от датчика, так, что он становится достаточным для воздействия на исполнительный элемент.

Сигнализирующее устройство (СУ) – это автоматическая сигнализация характерных или предельных значений параметров (лампочки, звонок, сирена).

Указывающий прибор (ПУ) – автоматическое указание значений контролируемых параметров, может быть стрелочным, цифровым.

Регестрирующее устройство (РУ) – автоматическая регестрация значений контролируемого параметра, это самописец.

Прибор сортирующий (ПУ) – автоматическая сортировка различных изделий в зависимости от заданных значений контролируемых параметров.

Расмотрим устройства для измерения наружных диаетров.Конусный калибр (а), однопридельная (б) или двухпредельная скоба (в) при своихперемещениях нажимают на соответствующие чувствительные элементы датчиков, чтобы подать команду на прибор, для сортировки или регулировки работы станка и на приборы для визуального наблюдения. Измерение размера детали от плоскости и при установки детали в призму характерно перемещением штока. Перемещение штока очень мало и точность измерительного устройства очень высокая.

Если надо измерить изделие в процессе перемещения, то можно применять схемы ж, з, и.В схеме ж изделие 1 прижимается к плоскому установочному элементу 7 толкателем 2 и губкой 5 с помощью пружины 6. Непараллельность сторон губки 5 до 0,4 мкм, что обеспечивает высокую точность показания прибора при перемещении штока 4. Толкатель 2 связан с губкой 5 шарниром 3. В схеме з размер диаметра измеряется губками-ножницами. В схеме и предельный размер детали определяют по величине отклонения штока.

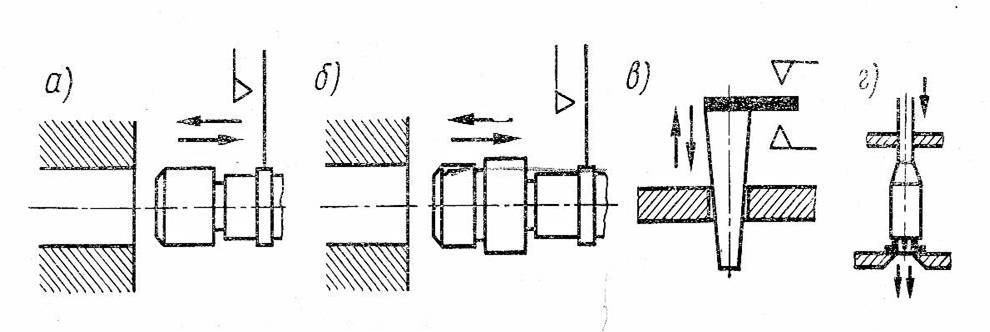

При контроле однопредельной и двухпредельной пробками (а и б) перемещение их в отверстие приводит к замыканию контактов для подачи сигналов на сортирующее устройство или в систему управления станком и прибор для визуального наблюдения . Аналогично измеряют конические пробки.

Очень удобно контролировать размер малых отверстий пневмодатчиками. Измерительное сопло подводится непосредственно к торцу отверстия так, чтобы контролируемое отверстие явилось продолжением отверстия сопла (г).Получившиеся изменение сечения отверстия сопла приводит к изменению давления в измерительной камере датчика. Датчик градуируется по эталонным отверстиям.

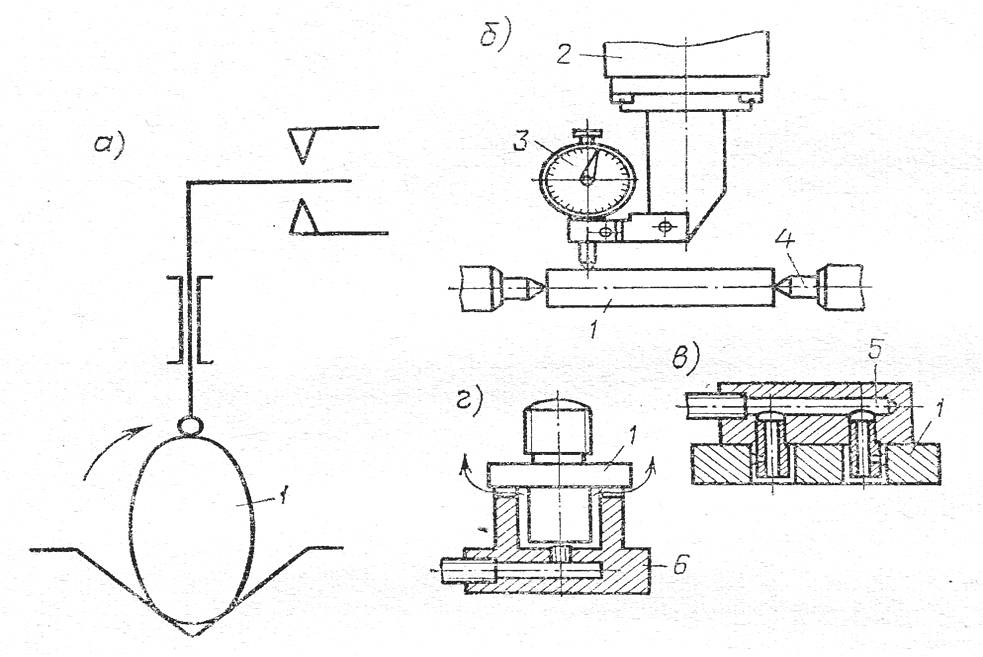

Для контроля отклонений в поперечном сечении детали целендрической формы устанавливают деталь 1 контролируемой поверхностью в призму (а) и к проверяемой поверхности детали подводится шток амплитудного датчика. После этого деталь вращают в призме на 180 -200 градусов. Если колебания формы привысят допускаемую величину , то замкнутся один и затем другой контакты датчика.

При контроле отклонения формы поверхности (биения) относительно оси деталь 1 устанавливают в центрах 4 на измерительную базу, а к целендрической поверхности подводится оправка с 2 амплитудным датчикам или индекатором 3 (б).При повороте детали на 180-200 градусов измерительный шток или стрелка индекаторо будет отклонятся в одну и другую сторону, так как биение характерезуется изменением размера радиуса окружности в сечении, перпендикулярном оси детали.

Для контроля отклонений от заданной формы могут быть использованы и пневматические датчики, контролирующие растояние между двумя отверстиями (в), размеры между торцем и буртиком (г) и др.

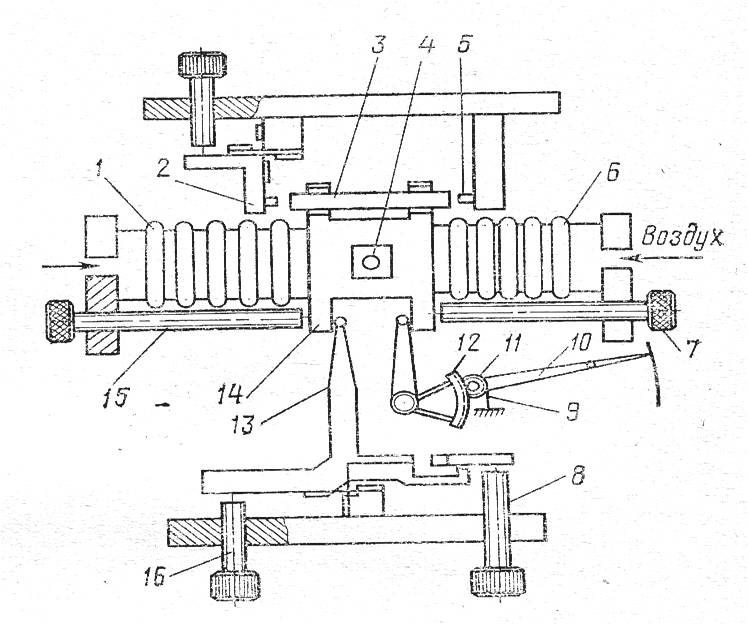

Для ускорения действия пневматических контрольных устройств используют промежуточнае звенья. На рис. Показана схема такого звена с двумя сильфонами. В сильфон 6 подаётся воздух постоянного давления, в сильфон 1 – воздух из рабочей камеры датчика. Давление воздуха в каждом сильфоне приводит его к сжатию или растяжению. В зависимости от разности давления в этих сильфонах перемещается связанная с ними каретка 14. При этом поворачивается рычаг 13 и замыкаются контакты 8 и 16, настраеваемые на предельные размры измеряемой поверхности детали.

Чтобы контролировать отклонения от геометрической формы, на каретку 14 устанавливают плавающий штифт 3, который замкнёт последовательно контакты 2 и 5, если отклонения привысят допуск. Упор 4 на каретки служит для ограничения перемещения самой каретки. Визуальное наблюдение размеров можно осуществлять по отсчётному устройству в виде рычага 12 с зубчатым сектаром, зацепляющимся с колесом 11, на оси которого стрелка 10. Мёртвый ход механизма выбирают с помощью волоска 9. По эталонам прибор настраивают винтами 7 и 15,регулирующими положение каретки 14.

Для автоматизированного контроля линейных размеров партии деталей разработана структурная схема контроля, которая включает модуль автоматизированной подачи изделия в зону контроля, измерительный модуль, а также систему синхронизации работы установки. Данная схема контроля реализована в макете лабораторной установки, представленной на рис. 1.

В качестве образцов использовалась партия цилиндрических изделий (рис. 1, поз. 2) 3.35 мм, а также нарезка из низкокачественной необработанной проволоки диаметром 1 – 2 мм. Калибровка измерительной схемы проводилась в программе Webbers ScopePhoto по объект микрометру 1 мм – 0.01 мм (ГОСТ 7513-55).

Измерения на микроскопе OptiTech с объективом OptiTec 4X со стандартной длиной тубуса (190 мм) показали, что в первом случае диаметр был равен 523±2 пкс, во втором – 1233.29±2 пкс. Таким образом, в первом случае измеряемый размер равен 1.210 мм, а во втором – 1.203 мм. Динамический диапазон измерения и абсолютная погрешность для первого сенсора будет составлять 2.9±0.005 мм, для второго – 3.1±0.003 мм соответственно.

Автоматическая сигнализирующая система используется для оповещения обслуживающего персонала о возникших отклонениях в контролируемом объекте путем подачи звуковых или световых сигналов. Системы автоматической сигнализации в зависимости от их назначения подразделяются на контрольные и предупредительные.

Предупредительная сигнализация извещает обслуживающий персонал о различных режимах работы оборудования или о непредвиденном его выключении, вызванном неисправностью или внешними причинами. Получаемая обслуживающим персоналом информация может быть как звуковой, так и световой.

В качестве визуальных сигнализаторов используются световые приборы: фонари, прожекторы, табло, транспаранты с надписью, указывающие характер событий, электромеханические реле с сигнальными флажками.

Отдельные сигнализаторы могут объединяться в комплекс (на пультах управления), дающий изображение текущего состояния контролируемого объекта.

Конструкция и параметры светосигнальных устройств должны обеспечивать надежное фиксирование сигнала глазом человека. Для этого необходимо создавать такую освещенность, при которой начинает восприниматься цвет сигнала. Сигнальные цвета должны быть контрастными по отношению друг к другу и окружающему фону. В аварийной световой сигнализации предпочтение отдается красному цвету, который лучше всего виден, сквозь пыль и дым. Хорошо воспринимается мигающий свет с частотой мигания не более 10 Гц и продолжительностью не менее 0,05 с.

Для надежного обнаружения светового сигнала сигнализаторы должны располагаться в пределах 30° от нормальной оси зрения оператора. В качестве источников света в сигнализаторах используют лампы накаливания, лампы тлеющего разряда и электролюминесцентные приборы.

Данное учебное пособие является продолжением предыдущего и в нем рассматриваются основные разновидности автоматических систем, применяемых в строительстве и путевом хозяйстве. Подробно изложены принципы их построения, состав и структура автоматических систем. Приведены принципиальные электрические схемы некоторых систем, рассмотрена их работа и особенности применения.

Кроме этого, приведены конкретные примеры некоторых схем автоматических систем, применяемых в строительном производстве, с подробным описанием их назначения, состава и принципа действия.

Системы автоматического контроля

Системы автоматического контроля (САК)предназначены для автоматического контроля различных технологических параметров на производственном объекте (объекте автоматизации) и, в конечном счёте, для непосредственного измерения и регистрации этих параметров. Поэтому их часто называют измерительными системами.Исключение составляют системы контроля дискретного типа, в которых выходная величина может принимать только два (0 – 1) или несколько фиксированных значений.

Структура измерительных систем включает в себя сам объект автоматизации ОА (объект контроля), измерительное устройство ИУ и регистрирующее устройство РУ для конечной фиксации или записи измеренного параметра при его изменении в течение определённого промежутка времени (рис.5.1).

Рис.5.1. Структурная схема системы автоматического контроля

В зависимости от вида измерительного устройства автоматические измерительные системы делятся на две большие группы:

1. Небалансные (некомпенсационные, неуравновешенные) системы;

2. Балансные (компенсационные, уравновешенные) системы.

Небалансные системы – это системы прямого измерения. Они просты по своей структуре и конструкции, но имеют существенный недостаток, т.к. обладают погрешностью измерения, возникающей под действием различных внешних условий, таких как, изменение окружающей температуры, нестабильность величины напряжения источника питания, а также погрешностью, обусловленной изменением внутренних параметров входящих в систему элементов.

Структурно измерительные устройства таких систем состоят из датчика Д, преобразующего неэлектрическую величину в электрический сигнал, измерительной схемы ИС и, как правило, усилителя У (рис.5.2), т.е. представляют собой последовательное соединение нескольких элементов, изменение, по какой-либо причине, выходного параметра одного из них сказывается на изменении результирующей выходной величины.

Рис.5.2. Структурная схема измерительного устройства

(системы прямого измерения)

Балансные системы – основаны на автоматическом уравновешивании (балансировании) выходной величины датчика, поступающей на измерительную схему, с помощью равной ей величины такого же рода, пропорциональной изменению выходной величины датчика х1.

На рис.5.3 представлена структурная схема измерительной системы непрерывного балансирования, чаще всего используемая на практике. В таких системах, как видно из схемы, имеется жесткая обратная связь, т.е. такие системы – замкнутые, и в них вводятся дополнительные звенья, значительно усложняющие структуру в целом.

Рис.5.3. Структурная схема балансной измерительной системы

Выходной величиной подобных балансных измерительных систем является угловое перемещение выходного вала редуктора и угловое (или линейное) перемещение механически связанного с ним движка переменного резистора (реохорда), а в некоторых случаях (при дифференциальной схеме включения датчика) положение движка измерительного трансформатора, уравновешивающих соответствующую измерительную схему. Поэтому подобные регулирующие элементы всегда оснащаются специальной измерительной шкалой, проградуированной в единицах измеряемого параметра, по которой и определяется величина контролируемого параметра хвх .

Как видим, подобные измерительные системы более сложные и по структуре они подобны системам автоматического регулирования – САР (см. далее), но в них исключаются многие погрешности, свойственные небалансным системам, и, кроме этого, обеспечивается большая мощность выходного сигнала.

По виду балансируемой величины балансные измерительные системы в зависимости от используемых датчиков и схем их включения подразделяются на автоматические потенциометры, уравновешивающие выходное напряжение датчика, и автоматические мосты, уравновешивающие выходное сопротивление датчика.

Далее рассмотрим на конкретных примерах некоторые измерительные системы, остановимся на их работе, на положительных и отрицательных свойствах этих систем, а также на причинах возникновения погрешностей измерения и методах их компенсации.

Так простейший измеритель температуры – пирометр (рис.5.4) состоит из датчика генераторного типа – термопары, измерительного милливольтметра и двух соединительных проводов СП, длина которых в большинстве случаев может достигать значительной величины, из-за удалённости самого объекта контроля от пункта наблюдения. В этой схеме, под действием возникающей в датчике термо-э.д.с., в зависимости от измеряемой температуры, по соединительным проводам будет протекать ток, под действием которого на каждом из этих проводов будет наблюдаться падение напряжения, пропорциональное величине тока и внутреннему сопротивлению проводов. Поэтому величина напряжения на самом милливольтметре соответственно уменьшится, что приведёт, тем самым, к появлению погрешности измерения. Причём, сопротивление соединительных проводов зависит от их длины и может также изменяться от окружающих температурных условий. В результате возникающая погрешность ещё больше может возрасти. Таким образом, несмотря на простоту рассмотренной измерительной системы (пирометра), она всегда имеет достаточно высокую погрешность измерения.

Рис.5.4. Принципиальная электрическая схема пирометра

В качестве другого примера рассмотрим измерительную систему с применением мостовой схемы, в которую включен тензочувствительный датчик сопротивления (рис.5.5) и предназначенную для измерения деформаций строительных конструкций.

Рис.5.5. Конструктивная и электрическая схема измерителя деформаций

В этой измерительной системе используется схема неравновесного моста, в котором в качестве резистора R1 (рис.5.5.б), подключён проволочный датчик сопротивления 2 (тензодатчик), прикрепленный (тщательно приклеенный) к исследуемой детали (конструкции) 1 (рис.5.5.а) и воспринимающий деформацию этой детали при воздействии на неё механических усилий F. Для увеличения чувствительности рассматриваемой измерительной системы в ней дополнительно используется усилитель 4, вход которого подключен к измерительной диагонали моста с-d, а усиленный им сигнал поступает затем на регистрирующий прибор 5, по шкале которого и фиксируется контролируемый параметр

Рассматриваемая схема может быть использована не только для измерения деформаций различных конструкций или их отдельных элементов, но также она позволяет определять величины действующих усилий F , а также механических напряжений, возникающих в результате деформации.

Погрешность измерения рассмотренной системы обусловлена несколькими причинами. Прежде всего, в ней имеет место температурная составляющая погрешности, вызванная тем, что, во-первых, возможна дополнительная деформация конструкции, на которой закреплен тензодатчик, из-за изменения окружающей температуры и, во-вторых, сам тензодатчик может работать как термосопротивление, т.е. его сопротивление от температуры тоже может изменяться.

Однако в подобной измерительной системе кроме температурной погрешности может иметь место погрешность за счет изменения напряжения источника питания U , т.к. величина сигнала, поступающего на усилитель и, в конечном счете, показание измерительного прибора пропорциональны величине этого напряжения. Для компенсации такой составляющей погрешности необходимо применять стабилизированный источник питания мостовой схемы. Если такой возможности нет, то в качестве измерительного прибора следует использовать логометр.

Логометр - это электродинамическая измерительная система, в которой вместо одной используются две жестко соединённые между собой под определенным углом подвижные катушки. Поэтому угол их поворота и результирующее отклонение стрелки (показание измерительного прибора) пропорционально не величине протекающего по этим катушкам тока, а зависит только от соотношения токов, протекающих по каждой катушке отдельно.

Так на рис.5.6 представлена схема измерителя температуры с использованием в качестве регистрирующего прибора логометра. Здесь в качестве температурного датчика применяется термосопротивление Rt , включенное также в неравновесную мостовую схему, а к измерительной диагонали моста c-d подключена одна из подвижных катушек логометра. Вторая катушка логометра подключена к тому же источнику питания через дополнительный резистор R3 . При этом величины токов I1 и I2 в зависимости от значения напряжения питания U будут изменяться одинаково, и соотношение этих токов будет оставаться неизменным.

Но в этой системе имеет место погрешность измерения, обусловленная наличием соединительных проводов, идущих от мостовой схемы к датчику, и длина которых также может быть значительной из-за удаленности объекта контроля от пункта наблюдения. Величина сопротивления этих двух проводов Rсп является ненужной составляющей к термосопротивлению, и она может также изменяться от окружающих условий.

Рис.5.6. Принципиальная электрическая схема

измерителя температуры с логометром

При трехроводной схеме включения датчиков, кроме сказанного, компенсируется и величина электромагнитных наводок от внешних магнитных полей на длинные соединительные провода.

В рассмотренных измерительных системах, являющихся системами прямого измерения (небалансными), все погрешности скомпенсировать невозможно, особенно такие, которые обусловлены изменением внутренних параметров самих элементов, составляющих систему в целом. Например изменение коэффициента усиления усилителя по различным причинам, как в схеме на рис.5.5, и даже наличие чисто субъективной погрешности измерения.

Для исключения перечисленных погрешностей и были разработаны балансные измерительные системы.

Так на рис.5.7 представлена схема автоматического моста для измерения температуры. В рассматриваемой системе датчиком также является термосопротивление Rt , включенное здесь в схему равновесного моста, запитанного от сети переменного тока. В схеме также используется трёхпроводная схема подключения датчика. Сигнал с равновесной мостовой схемы поступает на вход электронного усилителя ЭУ, нагрузкой которого служит обмотка управления асинхронного электродвигателя АД с редуктором. Двигатель работает в режиме управляемого электропривода (см. ч.1, рис. 5.1), и выходной вал редуктора жестко связан с движком реохорда R, включенного в схему равновесного моста.

Обмотка возбуждения асинхронного двигателя через фазосдвигающую емкость С также запитана от сети переменного тока, чтобы получить вращающееся магнитное поле, создаваемое его статорными обмотками.

Рис.5.7. Принципиальная электрическая схема

балансной измерительной системы

В работе рассматриваемой системы при каждом изменении измеряемого параметра (температуры) равновесие мостовой схемы будет нарушаться, что вызывает появление на входе электронного усилителя сигналарассогласования U, причем соответствующей фазы. В результате на выходе усилителя и на обмотке управления электродвигателя появляется напряжение управления Uy , и двигатель приходит в движение. Через редуктор он перемещает движок реохорда в требуемом направлении, в соответствии с фазой сигнала рассогласования и величиной напряжения управления, до тех пор, пока сигнал рассогласования не станет равным нулю, т.е. мостовая схема вновь уравновесится, а двигатель при этом остановится. При этом, по шкале реохорда, заранее проградуированной в единицах температуры (градусах), можно определить текущее значение температуры на объекте контроля.

Рассмотренная система работает в режиме непрерывного балансирования, но, в некоторых случаях, для измерения одновременно нескольких параметров используют системы периодического балансирования, в которых используется один электропривод, поочередно используемый для каждой схемы измерения.

В балансных измерительных системах все погрешности, в том числе от изменения внутренних параметров входящих элементов, таких как изменение коэффициента усиления усилителя, исключаются. Единственным недостатком подобных измерительных систем является невозможность их применения для контроля быстроизменяющихся во времени параметров, т.е. для динамических измерений, например, таких, как взаимодействие ж/д пути и подвижного состава. Это связано с использованием в балансных измерительных системах такого инерционного элемента как электродвигатель с редуктором. Поэтому для динамических измерений возможно применение лишь систем прямого измерения (небалансных систем) с соответствующими быстродействующими регистрирующими устройствами.

Все рассмотренные выше измерительные системы являются аналоговыми приборами непосредственной оценки. Благодаря современным достижениям в области микроэлектроники и измерительной техники всё большее применение получают цифровые измерительные приборы, т.е. измерительные системы с цифровым отсчетом.

Дискретная форма представления результатов измерения более точна и удобна как для визуального наблюдения и регистрации, так и для передачи на расстояние в системах телемеханики и телеизмерений. В цифровых измерительных системах, кроме этого, полностью исключается и субъективная составляющая погрешности.

Структура цифровой измерительной системы представлена на рис.5.8, и она состоит из входного устройства ВУ, в состав которого входят датчики с соответствующими схемами их включения и усилителями, аналогово-цифрового преобразователя АЦП, созданного на основе современной микроэлектроники, цифрового отсчетного устройства ЦОУ и устройства управления УУ.

Рис.5.8. Структурная схема цифровой измерительной системы

Аналогово-цифровой преобразователь преобразует измеряемую величину хизм в цифровой код N, который поступает на цифровое отсчетное устройство ЦОУ, где измеряемая величина индицируется в виде ряда цифр на соответствующем цифровом табло. Кроме этого, цифровой код N может использоваться для его фиксации на регистрирующем устройстве РУ и для передачи его по каналам связи в системах телеизмерения и телемеханики.

Устройство управления, в зависимости от входного сигнала, вырабатывает определенную последовательность командных сигналов во все функциональные узлы цифровой измерительной системы, обеспечивая их четкую и надежную работу.

Цифровые измерительные системы обладают, по сравнению с аналоговыми, следующими достоинствами:

- минимально потребляемая энергия от объекта измерения (с датчиков),

- удобство визуального отсчета,

- возможность выдачи результатов измерения (в виде кода) в различные внешние устройства, обеспечивающие автоматизацию процессов измерения и управления.

К недостаткам подобных систем следует отнести сравнительную сложность, что обуславливает их более высокую стоимость и, в некоторых случаях, относительно невысокую надежность.

К сожалению, ограниченный объем настоящего учебного пособия и программа изучаемой дисциплины не позволяют более подробно на них останавливаться.

Система автоматического контроля (автоматическая система контроля) – вид информационно-измерительной системы, обеспечивающей проведение контроля без участия человека и является основным источником информации при управлении автоматизированным производством, в частности, в составе систем автоматического регулирования и автоматических систем управления технологическими процессами.

Основная задача системы автоматического контроля – это установление соответствия между состоянием объекта и заданной нормой, а также в воспроизведении суждения о данном или (и) о будущем состоянии объекта. 3а помощью таких систем измеряют физические величины, характеризующие состояние объекта, и результаты измерений сравниваются со значениями, взятыми нормы.

Функции систем автоматического контроля

Для того, чтобы получить в результате контроля информацию о текущем состоянии объекта контроля и ее соотношение с параметрами нормального состояния любая система автоматического контроля должна выполнять следующие функции:

- измерительное преобразование – восприятие входных величин и преобразования их в сигналы для следующих операций;

- формирование и реализация нормативных значений в аналоговом или цифровом виде;

- сравнения входных величин или функций от них с нормативными;

- формирования и выдачи количественного суждения о контролируемой величину на объекте контроля;

- автоматическое управление работой системы контроля.

Дополнительно на системы автоматического контроля могут полагаться следующие функции:

- аналогово-цифровое преобразование;

- индикации и / или регистрации аналоговой или цифровой измерительной информации;

- вычислительные процедуры над аналоговыми или цифровыми сигналами;

- формирования сигналов запроса или компенсирующих воздействий на объект контроля, необходимые для получения информации контроля;

- самотестирования и самокалибровки систем контроля.

Общее описание строения

Типичная система автоматического контроля в общем случае включает первичный измерительный преобразователь (датчик), вторичный преобразователь, линию передачи информации (сигнала) и регистрирующий прибор. Часто система контроля имеет только чувствительный элемент, преобразователь, линию передачи информации и вторичный (регистрирующий) прибор.

При этом промежуточные результаты измерений, используемых для воспроизведения суждений, могут и не поступать на выход системы. 3 этой точки зрения контроль является операцией сжатия данных, устранения ненужных в этом случае сведений об объекте. Для воспроизведения суждения о будущем состоянии объекта система контроля должна выполнять прогнозирование на основе данных о предыдущих состояния объекта, полученные во время измерений, а также на основе его динамических характеристик, известных благодаря проведенным ранее исследованиям.

Основные составляющие элементы системы автоматического контроля

- Датчик, как правило, содержит чувствительный элемент, воспринимающий величину измеряемого параметра, а в некоторых случаях и превращает ее в сигнал, удобный для дистанционной передачи на регистрирующий прибор, а при необходимости – в систему регулирования.

Примеры:

Примером чувствительного элемента может быть мембрана дифференциального манометра, измеряющего разность давления на объекте. Перемещение мембраны, вызванное усилием от разности давлений, превращается с помощью дополнительного элемента (преобразователь) в электрический сигнал, который легко передается на регистратор.

Другой пример датчика – термопара, где совмещены функции чувствительного элемента и преобразователя, поскольку на холодных концах термопары возникает электрический сигнал, пропорциональный измеряемой температуре.

- Преобразователи классифицируются на однородные и неоднородные. Первые имеют одинаковую по физической природе входную и выходную величину. Например, усилители, трансформаторы, выпрямители превращают электрические величины в электрические с другими параметрами.

Среди неоднородных самую большую группу составляют преобразователи неэлектрических величин в электрические (термопары, терморезисторы, тензометрические датчики, и т.д.). По виду исходной величины эти преобразователи подразделяются на две группы: генераторные, имеющих на выходе активную электрическую величину ЭДС и параметрические – с пассивной выходной величиной в виде R, L или С.

Предназначены для автоматического получения и обработки информации о состоянии объекта и внешних условиях с целью обнаружения событий, определяющих управляющее воздействие. Автоматический контроль - важнейшая часть автоматического управления, т.к. для успешного ведения процесса необходимо иметь информацию о его ходе и об отклонениях от желаемого с тем, чтобы своевременно оказывать воздействие на процесс в требуемом направлении.

Процесс А.К. состоит из двух основных этапов: 1) восприятие информации о состоянии объекта и внешних условиях с помощью датчиков и преобразовать ее к виду, удобному для последующей обработки. 2) обнаружение в поступающей информации признаков контролируемого события и формирование сигнала о наступлении этого события.

В зависимости от того, какая часть операции по обнаружению контролируемых событий приходится на долю человека, можно говорить о полном А.К. (н-р, контроль агрегатов ГЭС, работающих под замком) и меньшей степени автоматизации (н-р, на оператора возлагается обнаружение маловероятных событий, необходимость замены оборудования, улучшение технологического процесса и т.д.). При этом трудоемкие операции, связанные с восприятием информации (измерение, вычисление и др.), регистрация данных и т.п. возлагается на системы А.К.

Классификации видов контроля и систем контроля, представленные в табл. 1 и 2 соответственно.

Читайте также: