Принцип работы гту кратко

Обновлено: 05.07.2024

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Принцип действия газотурбинных установок.

Газотурбинные установки (ГТУ) относятся к тепловым машинам, в которых получение полезной работы осуществляется за счет передачи тепла сгораемого топлива к рабочему телу (газу), не изменяющему своего агрегатного состояния.

ГТУ находят все более широкое применение на судах. Эксплуатация этих установок дала хорошие результаты. Применение ГТУ значительно увеличивает полезное водоизмещение, дальность плавания и скорость судна. Однако КПД газотурбинных установок по сравнению с дизельными энергетическими установками более низкий, что сдерживает их распространение на судах.

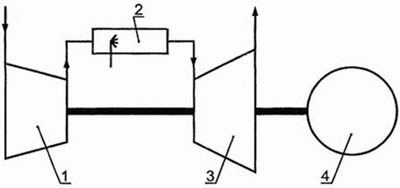

Газотурбинная установка состоит из следующих основных элементов: компрессора, нагнетающего сжатый воздух в камеру сгорания; камеры сгорания, служащей для сжигания топлива; газовой турбины.

ГТУ работают по открытому и закрытому циклам. В установках первого типа рабочим агентом являются продукты сгорания топлива (газы), которые после совершения работы выпускаются в атмосферу. В установках второго типа продукты сгорания топлива служат только для нагрева рабочего агента за счет теплообмена в специальных аппаратах. Рабочим агентом может быть воздух или какой-либо газ, непрерывно циркулирующий в системе.

Газотурбинные установки имеют ряд преимуществ перед паротурбинными, основные из которых: отсутствие паровых котлов, конденсаторов, механизмов и систем котельной установки, меньшие габариты и масса при одинаковой мощности, лучшие пусковые качества и т. д.

В современных ГТУ сгорание топлива (подвод теплоты) происходит при постоянном давлении и при постоянном объеме. ГТУ со сгоранием топлива при постоянном объеме в настоящее время на судах не применяются.

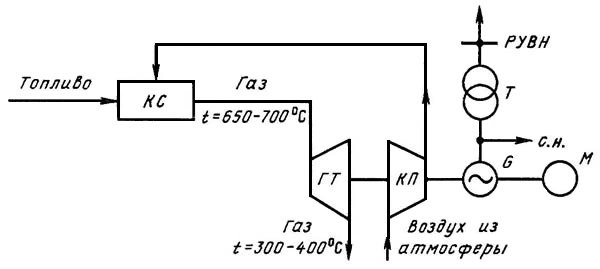

На рисунке выше дана принципиальная схема газотурбинной установки, в которой сгорание топлива происходит при постоянном давлении. Рабочее тело (воздух) засасывается из атмосферы в компрессор 1, сжимается до определенного давления и подается в камеру сгорания 2. Одновременно с воздухом туда поступает топливо, которое сгорает при постоянном давлении. Продукты сгорания расширяются в газовой турбине 3, приводящей в действие электрический генератор 4. Часть энергии, получаемой в турбине, расходуется на привод компрессора 1.

Для повышения экономичности ГТУ применяют метод регенерации, т. е. используют тепло отработавших газов для подогрева воздуха, поступающего в камеру сгорания.

На рисунке выше дана принципиальная схема газотурбинной установки с регенерацией. Воздух, нагнетаемый компрессором 1 в камеру сгорания 2, предварительно проходит через регенератор 4, в котором подогревается до определенной температуры за счет теплоты выходящих из турбины 3 газов. Регенератор представляет собой трубчатый теплообменный аппарат, в котором воздух проходит внутри труб, а отходящие газы омывают их снаружи. Благодаря регенерации эффективный КПД газотурбинной установки может достичь 26—28 %.

В связи с тем что расход энергии на сжатие воздуха в многоступенчатом компрессоре меньше, чем в одноступенчатом, в ГТУ широко используется разделение компрессора на два агрегата с установкой между ними промежуточного холодильника для охлаждения сжатого воздуха. Один агрегат называется компрессором высокого давления (КВД), второй — низкого давления (КНД).

Принципиальная схема ГТУ с регенерацией и двухступенчатым сжатием воздуха показана на рисунке выше. Воздух из атмосферы засасывается и сжимается в КНД 1, после чего направляется в холодильник 2, где охлаждается забортной водой, циркулирующей по трубам. Далее охлажденный воздух поступает в КВД 6, сжимается в нем до более высокого давления и направляется в регенератор 5, а из него в камеру сгорания 3. Туда же подается топливо, которое сгорает, а газообразные продукты сгорания поступают в турбину 4, расширяются в ней и, пройдя регенератор 5, уходят в атмосферу. Отходящие газы, проходя через регенератор, отдают воздуху часть своей теплоты и подогревают его до определенной температуры.

Одновременное использование регенерации и двухступенчатого сжатия воздуха повышает эффективный КПД газотурбинной установки до 28—30 % и более. Рассмотренная схема ГТУ наиболее широко применяется на судах, так как другие схемы, и в частности с трехступенчатым сжатием воздуха, незначительно повышают экономичность установки, зато очень усложняют ее конструкцию.

Газотурбинные установки (ГТУ) – тепловые машины, в которых тепловая энергия газообразного рабочего тела преобразуется в механическую энергию. Основными компонентами являются: компрессор, камера сгорания и газовая турбина.

Для обеспечения работы и управления в установке присутствует комплекс объединенных между собой вспомогательных систем. ГТУ в совокупности с электрическим генератором называют газотурбинным агрегатом. Вырабатываемая мощность одного устройства составляет от двадцати киловатт до десятков мегаватт. Это классические газотурбинные установки. Производство электроэнергии на электростанции осуществляется при помощи одной или нескольких ГТУ.

Устройство и описание

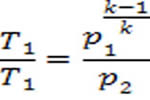

Газотурбинные установки состоят из двух основных частей, расположенных в одном корпусе, – газогенератора и силовой турбины. В газогенераторе, включающем в себя камеру сгорания и турбокомпрессор, создается поток газа высокой температуры, воздействующего на лопатки силовой турбины.

При помощи теплообменника производится утилизация выхлопных газов и одновременное производство тепла через водогрейный или паровой котел. Работа газотурбинных установок предусматривает использование двух видов топлива – газообразного и жидкого. В обычном режиме ГТУ работает на газе.

В аварийном или резервном при прекращении подачи газа осуществляется автоматический переход на жидкое (дизельное) топливо. В оптимальном режиме газотурбинные установки комбинированно производят электрическую и тепловую энергию. Турбоагрегаты используются на электростанциях как для работы в базовом режиме, так и для компенсирования пиковых нагрузок.

Принцип работы ГТУ

Атмосферный воздух поступает в компрессор, сжимается и под высоким давлением через воздухоподогреватель и воздухораспределительный клапан направляется в камеру сгорания.

Одновременно через форсунки в камеру сгорания подается газ, который сжигается в воздушном потоке.

Сгорание газовоздушной смеси образует поток раскаленных газов, который с высокой скоростью воздействует на лопасти газовой турбины, заставляя их вращаться.

Тепловая энергия потока горячего газа преобразуется в механическую энергию вращения вала турбины, который приводит в действие компрессор и электрогенератор.

Электроэнергия с клемм генератора через трансформатор направляется в потребительскую электросеть.

Горячие газы через регенератор поступают в водогрейный котел и далее через утилизатор в дымовую трубу.

Между водогрейным котлом и центральным тепловым пунктом (ЦТП) при помощи сетевых насосов организована циркуляция воды.

Нагретая в котле жидкость поступает в ЦТП, к которому осуществляется подключение потребителей.

Термодинамический цикл газотурбинной установки состоит из адиабатного сжатия воздуха в компрессоре, изобарного подвода теплоты в камере сгорания, адиабатного расширения рабочего тела в газовой турбине, изобарного отвода теплоты.

В качестве топлива для ГТУ используется природный газ – метан. В аварийном режиме ГТУ переводится на частичную нагрузку, а в качестве резервного топлива используются дизельное топливо или сжиженные газы (пропан-бутан).

Управление

Выделяют два основных режима работы, при которых эксплуатируются газотурбинные установки:

- Стационарный. В этом режиме турбина работает при фиксированной номинальной или неполной нагрузке.

- Переменный режим предусматривает возможность изменения мощности ГТУ. Необходимость изменять режим работы турбины может быть вызвана одной из двух причин: если изменилась потребляемая электрогенератором мощность ввиду изменения подключенной к нему нагрузки потребителей, и если изменилось атмосферное давление и температура забираемого компрессором воздуха.

Применение в энергетике

В стационарной энергетике применяются ГТУ разного назначения.

В качестве основных приводных двигателей электрогенераторов на тепловых электростанциях газотурбинные установки используются в основном в районах с достаточным количеством природного газа.

Благодаря возможности быстрого пуска ГТУ широко применяются для покрытия пиковых нагрузок в энергосистемах в периоды максимального потребления энергии.

Резервные газотурбинные агрегаты обеспечивают внутренние нужды ТЭС во время остановки основного оборудования.

Достоинства и недостатки

К преимуществам газовых турбин относятся:

- Простота устройства. Ввиду отсутствия котельного блока, сложной системы трубопроводов и множества вспомогательных механизмов металлозатраты на единицу мощности у газотурбинных установок значительно меньше.

- Минимальный расход воды, которая в ГТУ требуется только для охлаждения подаваемого к подшипникам масла.

- Быстрый ввод в работу. Для газовых турбоагрегатов время пуска из холодного состояния до принятия нагрузки не превышает 20 минут. Для паросиловой установки ТЭС пуск занимает несколько часов.

- В работе газовых турбоагрегатов используется газ с весьма высокой начальной температурой – более 550 градусов. Это вызывает трудности при практическом исполнении газовых турбин, так как требуются специальные жаростойкие материалы и особые системы охлаждения для наиболее нагреваемых частей.

- Около половины развиваемой турбиной мощности расходуется на привод компрессора.

- ГТУ ограничены по топливу, используется природный газ или качественное жидкое топливо.

- Мощность одной газотурбинной установки ограничена 150 МВт.

Энергетические газотурбинные установки. Циклы газотурбинных установок

Газотурбинные установки (ГТУ) представляют собой единый, относительно компактный энергетический комплекс, в котором спаренно работают силовая турбина и генератор. Система получила широкое распространение в так называемой малой энергетике. Отлично подходит для электро- и теплоснабжения крупных предприятий, отдаленных населенных пунктов и прочих потребителей. Как правило, ГТУ работают на жидком топливе либо газе.

Устройство газотурбинной установки

Установка включает три базовых узла: газовую турбину, камеру сгорания и воздушный компрессор.

Все агрегаты размещаются в сборном едином корпусе. Роторы компрессора и турбины соединяются друг с другом жестко, опираясь на подшипники.

Вокруг компрессора размещаются камеры сгорания, каждая в отдельном корпусе.

Для поступления в компрессор воздуха служит входной патрубок, из газовой турбины воздух уходит через выхлопной патрубок.

Базируется корпус ГТУ на мощных опорах, размещенных симметрично на единой раме.

Принцип работы

В ГТУ используется принцип непрерывного горения, или открытого цикла:

- Рабочее тело (воздух) закачивается при атмосферном давлении соответствующим компрессором.

- Воздух сжимается до большего давления и направляется в камеру сгорания.

- В нее подается топливо, которое сгорает при постоянном давлении, обеспечивая постоянный подвод тепла. Благодаря сгоранию топлива температура рабочего тела увеличивается.

- Рабочее тело (газ, представляющей собой смесь воздуха и продуктов сгорания) поступает в газовую турбину, где, расширяясь до атмосферного давления, совершает полезную работу (крутит турбину, вырабатывающую электроэнергию).

- После турбины газы сбрасываются в атмосферу, через которую рабочий цикл и замыкается.

- Разность работы турбины и компрессора воспринимается электрогенератором, расположенным на общем валу с турбиной и компрессором.

Установки прерывистого горения

В установках прерывистого горения применяются два клапана вместо одного.

- Компрессор нагнетает воздух в камеру сгорания через первый клапан при закрытом втором клапане.

- Когда давление в камере сгорания поднимается, первый клапан закрывают. В результате объем камеры оказывается замкнутым.

- При закрытых клапанах в камере сжигают топливо, естественно, его сгорание происходит при постоянном объеме. В результате давление рабочего тела дополнительно увеличивается.

- Далее открывают второй клапан, и рабочее тело поступает в газовую турбину. При этом давление перед турбиной будет постепенно снижаться. Когда оно приблизится к атмосферному, второй клапан следует закрыть, а первый открыть и повторить последовательность действий.

Используемое топливо

Подавляющее большинство ГТУ рассчитаны на работу на природном газе.

Иногда жидкое топливо используется в системах малой мощности.

Новым трендом становится переход компактных газотурбинных систем на применение твердых горючих материалов (уголь, торф и древесина).

Газотурбинные установки (ГТУ) – тепловые машины, в которых тепловая энергия газообразного рабочего тела преобразуется в механическую энергию. Сама газовая турбина, камера сгорания, и компрессор являются основными компонентами. Существует комплекс вспомогательных систем, объединенных между собой, который служит непосредственно для обеспечения работ и управления в установке. Газотурбинный агрегат называется ГТУ в совокупности с электрическим генератором. Для того чтобы выработать мощность в двадцать киловатт до десятка мегаватт, всего потребуется одна наша установка. Такие установки можно назвать классическими.

Описание и устройство ГТУ

В своей работе газотурбинная установка предполагает и собственно и использует жидкое топливо и газообразное. В конструкцию газотурбинной установки входят две основные части, объединенные в одним корпусом - это газогенератор и силовая турбина. В свою очередь газогенератор состоит из турбокомпрессора и камеры сгорания, здесь и происходит поток газа высокой температуры, который и воздействует на лопатки турбины. Теплообменник в свою очередь утилизирует выхлопные газы одновременно производит тепло через водяной или водогрейный котел.

Обычный режим работы ГТУ - работа на газе, если же происходит аварийная, а может быть и резервная ситуация, при которых подача газа прекращена, начинает осуществление автоматического перехода на дизельное топливо. В нормальном режиме газотурбинные установки параллельно осуществляют тепловую и электрическую энергии. Газопоршневые установки намного уступают ГТУ по количествам выработанной тепловой энергии, а электростанциях для работы в базовом режиме происходит использование турбоагрегатов, а также они используются в пиковых ситуациях для компенсирования.

Из истории создания

Первый патент на устройство получил англичанин Джон Барбер в 1791 году., но так и не получил широкого применения в массовом производстве. Идея использовать энергию горячего газового потока и была в основе его устройства. Устройство Барбера состояло из воздушного и газового компрессоров, из камеры сгорания и турбинного колеса, то есть все те же составляющие, что и в современных ГТУ.

Многие ученые и изобретатели во всем мире и в 19 и 20 веках пытались найти практическое применение установки, но все безуспешно. Развитие науки и техники в те года желало быть лучше. Опытные образцы могли выдавать только 14 процентов полезной мощности. Конструктивная сложность и эксплуатационная надежность были очень низки.

В 1939 году впервые использовали газотурбинную установку на электростанции в Швейцарии. Электростанция с простейшим турбогенератором мощность которого была 5000кВт. В 50-ых годах этот проект был усовершенствован, что позволило увеличить мощность до 25 МВт и соответственно поднять КПД. Сейчас же производство газотурбинных установок во всех развитых странах находится на едином уровне. Только в Советском союзе и России суммарная мощность выпущенных ГТУ может исчисляться уже миллионами кВт.

Принцип работы газотурбинных установок

.jpg)

Воздух из атмосферы начинает поступать в компрессор, далее он сжимается под воздействием высокого давления и отправляется в камеру сгорания, в сжатом состоянии через воздухонагреватель и воздухораспределительный клапан. Одновременно с воздухом в камеру сжигания происходит попадание газа через форсунки, который и сжигается в воздушном потоке. По мере сгорания газа и воздуха, что образует поток раскаленных газов, этот поток и начинает действовать с огромной скоростью на лопасти газовой турбины, и они начинают вращаться. Тепловая энергия преобразовывается в механическую энергию, которая и приводит к вращению вала турбины. Вал турбины воздействует на компрессор и электрогенератор, они начинают свою работу. И уже с клемм генератора электроэнергия отправляется в потребительскую сеть через трансформатор.

Через генератор горячие газы поступают в водогрейный котел, дальше проходят в дымовую трубу через утилизатор. Циркуляция воды организованна между ЦТП (центральным тепловым пунктом) и водогрейным котлом с помощью сетевых насосов. Горячая вода поступает в ЦТП, а далее уже непосредственно потребителю.

Весь термодинамический цикл ГТУ состоит:

- адиабатного сжатия воздуха в компрессоре;

- изобарный подвод теплоты в камере сгорания;

- адиабатного расширения тела в газовой турбине;

- изобарного отвода теплоты.

Для топлива ГТУ используют газ - метан.

Работа установки возможна в совмещенном варианте - электричество вместе с тепловой энергией.

Когенерация

Производство электричества с одновременной выработкой сопутствующей тепловой энергии называется когенерацией. Эта технология значительно повышает экономическую эффективность в использовании топлива. Наша газотурбинная установка может быть дополнительно оснащена водогрейными или паровыми котлами, это хорошая возможность получить дополнительно пар или же горячую воду.

Когенерация достигает максимальный экономический эффект, когда оптимально использованы два вида энергии. При этом коэффициент использования топлива равен 90 процентов.

Четыре ключевые части системы когенерации, она состоит из:

- газовой турбины (первичный двигатель);

- электрогенератора;

- системы теплоутилизации;

- системы управления и контроля.

Управление

Существует два основных режима эксплуатации газотурбинных установок

- Стационарный режим - фиксированная неполая (номинальная) нагрузка.

- Не стационарный режим - пуск и остановка ГТУ, считается этот режим более сложный, чем стационарный.

Достоинства и недостатки

Достоинства газовых турбин:

- Простота устройства, так как котельный блок отсутствует. Металлозатрат на единицу мощности у ГТУ значительно меньше.

- Расход воды минимален (вода нужна только для охлаждения подшипников масла).

- Быстрота входа в работу.

- Время пуска от холодного состояния до принятия нагрузки 20 минут, для сравнения ТЭС пуск занимает около нескольких часов.

При изготовлении газопаровых турбин необходимы жаростойкие материалы и особенные системы охлаждения, для особо нагреваемых поверхностей, так как в работе используется гас с очень высокой температурой. Начальная температура - 550 градусов.

Экология

Безусловно огромный плюс в практическом применении наших установок, это минимальное количество вредных примесей в выбросах., что позволяет строить ГТУ вблизи места проживания населения.

Не нужно строить дымовые трубы и тратиться на приобретение катализаторов.

Стоимость газотурбинных установок высока, о если поближе познакомиться с этими установками, их техническими характеристиками, стоит задуматься на нашим выгодным предложением.

На старте энергетических проектов высокие капиталовложения полностью компенсируются при последующей эксплуатации незначительными расходами. Значительное уменьшение платежей по экологии, уменьшены платежи за электроэнергию и тепловую энергию.

Ежегодно у нас приобретают и устанавливают сотни новых газотурбинных установок.

В компрессор (1) газотурбинного силового агрегата подается чистый воздух. Под высоким давлением воздух из компрессора направляется в камеру сгорания (2), куда подается и основное топливо — газ. Смесь воспламеняется. При сгорании газовоздушной смеси образуется энергия в виде потока раскаленных газов. Этот поток с высокой скоростью устремляется на рабочее колесо турбины (3) и вращает его. Вращательная кинетическая энергия через вал турбины приводит в действие компрессор и электрический генератор (4). С клемм электрогенератора произведенное электричество, обычно через трансформатор, направляется в электросеть, к потребителям энергии.

Газовые турбины описываются термодинамическим циклом Брайтона Цикл Брайтона/Джоуля — термодинамический цикл, описывающий рабочие процессы газотурбинного, турбореактивного и прямоточного воздушно-реактивного двигателей внутреннего сгорания, а также газотурбинных двигателей внешнего сгорания с замкнутым контуром газообразного (однофазного) рабочего тела.

Цикл назван в честь американского инженера Джорджа Брайтона, который изобрёл поршневой двигатель внутреннего сгорания, работавший по этому циклу.

Иногда этот цикл называют также циклом Джоуля — в честь английского физика Джеймса Джоуля, установившего механический эквивалент тепла.

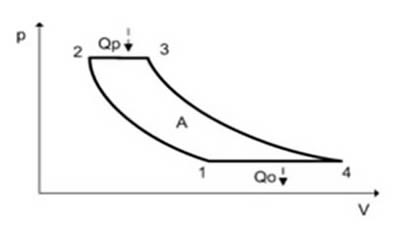

Рис.2. P,V диаграмма цикла Брайтона

Идеальный цикл Брайтона состоит из процессов:

- 1—2 Изоэнтропическое сжатие.

- 2—3 Изобарический подвод теплоты.

- 3—4 Изоэнтропическое расширение.

- 4—1 Изобарический отвод теплоты.

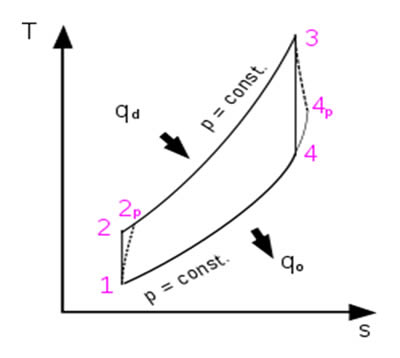

С учётом отличий реальных адиабатических процессов расширения и сжатия от изоэнтропических, строится реальный цикл Брайтона (1—2p—3—4p—1 на T-S диаграмме)(рис.3)

Рис.3. T-S диаграмма цикла Брайтона

Идеального (1—2—3—4—1)

Реального (1—2p—3—4p—1)

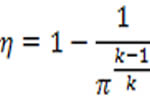

Термический КПД идеального цикла Брайтона принято выражать формулой:

- где П = p2 / p1 — степень повышения давления в процессе изоэнтропийного сжатия (1—2);

- k — показатель адиабаты (для воздуха равный 1,4)

Следует особо отметить, что этот общепринятый способ вычисления КПД цикла затемняет суть происходящего процесса. Предельный КПД термодинамического цикла вычисляется через отношение температур по формуле Карно:

- где T1 - температура холодильника;

- T2 - температура нагревателя.

Ровно это же отношение температур можно выразить через величину применяемых в цикле отношений давлений и показатель адиабаты:

Таким образом КПД цикла Брайтона, зависит от начальной и конечной температур цикла ровно так же, как и КПД цикла Карно. При бесконечно малой величине нагрева рабочего тела по линии (2-3) процесс можно считать изотермическим и полностью эквивалентным циклу Карно. Величина нагрева рабочего тела T3 при изобарическом процессе определяет величину работы отнесённую к количеству использованного в цикле рабочего тела, но ни каким образом не влияет на термический КПД цикла. Однако при практической реализации цикла нагрев обычно производится до возможно больших величин ограниченных жаростойкостью применяемых материалов с целью минимизировать размеры механизмов осуществляющих сжатие и расширение рабочего тела.

На практике, трение и турбулентность вызывают:

- Неадиабатическое сжатие: для данного общего коэффициента давления температура нагнетания компрессора выше идеальной.

- Неадиабатическое расширение: хотя температура турбины падает до уровня, необходимого для работы, на компрессор это не влияет, коэффициент давления выше, в результате, расширения не достаточно для обеспечения полезной работы.

- Потери давления в воздухозаборнике, камере сгорания и на выходе: в результате, расширения не достаточно для обеспечения полезной работы.

Как и во всех циклических тепловых двигателях, чем выше температура сгорания, тем выше КПД. Сдерживающим фактором является способность стали, никеля, керамики или других материалов, из которых состоит двигатель, выдерживать температуру и давление. Значительная часть инженерных разработок направлена на то, чтобы отводить тепло от частей турбины. Большинство турбин также пытаются рекуперировать тепло выхлопных газов, которые, в противном случае, теряется впустую.

Рекуператоры — это теплообменники, которые передают тепло выхлопных газов сжатому воздуху перед сгоранием. При комбинированном цикле тепло передается системам паровых турбин. И при комбинированном производстве тепла и электроэнергии (когенерация) отработанное тепло используется для производства горячей воды.

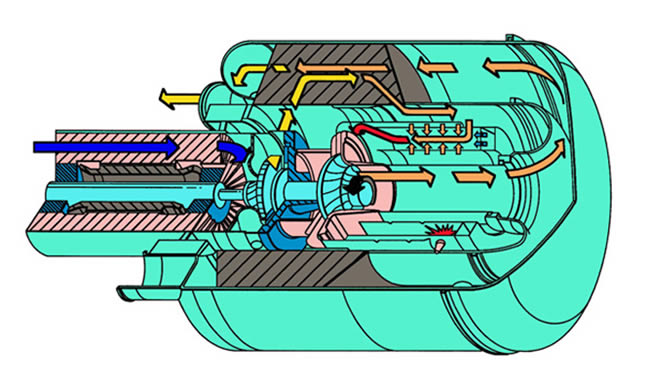

Механически газовые турбины могут быть значительно проще, чем поршневые двигатели внутреннего сгорания. Простые турбины могут иметь одну движущуюся часть: вал/компрессор/турбина/альтернативный ротор в сборе (см. изображение ниже), не учитывая топливную систему.

Рис.4. Эта машина имеет одноступенчатый радиальный компрессор,

турбину, рекуператор, и воздушные подшипники.

Более сложные турбины (те, которые используются в современных реактивных двигателях), могут иметь несколько валов (катушек), сотни турбинных лопаток, движущихся статорных лезвий, а также обширную систему сложных трубопроводов, камер сгорания и теплообменников.

Как правило, чем меньше двигатель, тем выше должна быть частота вращения вала(ов), необходимая для поддержания максимальной линейной скорости лопаток.

Максимальная скорость турбинных лопаток определяет максимальное давление, которое может быть достигнуто, что приводит к получению максимальной мощности, независимо от размера двигателя. Реактивный двигатель вращается с частотой около 10000 об/мин и микро-турбина — с частотой около 100000 об/мин.

Газотурбинная электростанция (сокращённо ГТЭС) — установка, генерирующая электричество и тепловую энергию. Основу ГТЭС составляют одна или несколько газотурбинных установок - силовых агрегатов, механически связанных с электрогенератором и объединенных системой управления в единый энергетический комплекс.

Газотурбинная электростанция может использоваться в качестве основного или резервного источника питания параллельно с энергосистемой. Размещаться ГТЭС может как внутри помещения, так и на открытой площадке на заранее подготовленном фундаменте.

В мировой практике газотурбинные электростанции получили широкое распространение в 50—60-х гг. прошлого века, в настоящее время используются реже, т. к. имеют низкий КПД (33-39%) и относительно высокую стоимость за кВт мощности по сравнению, например, с газопоршневыми электростанциями.

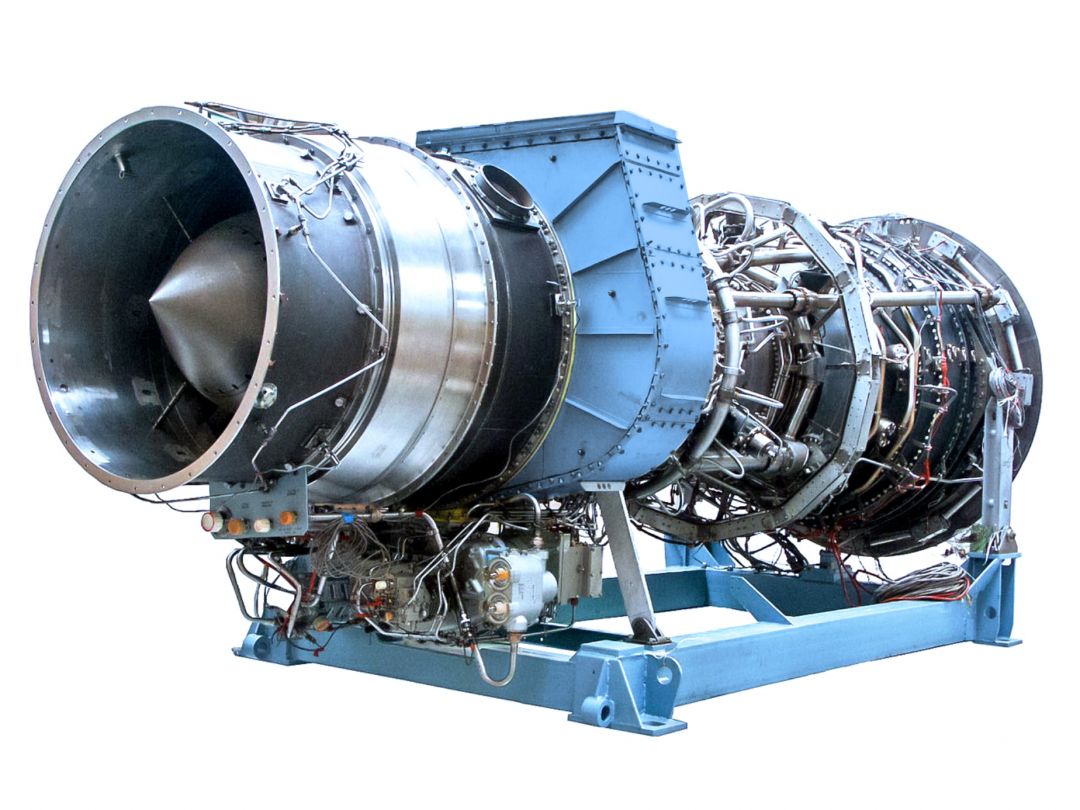

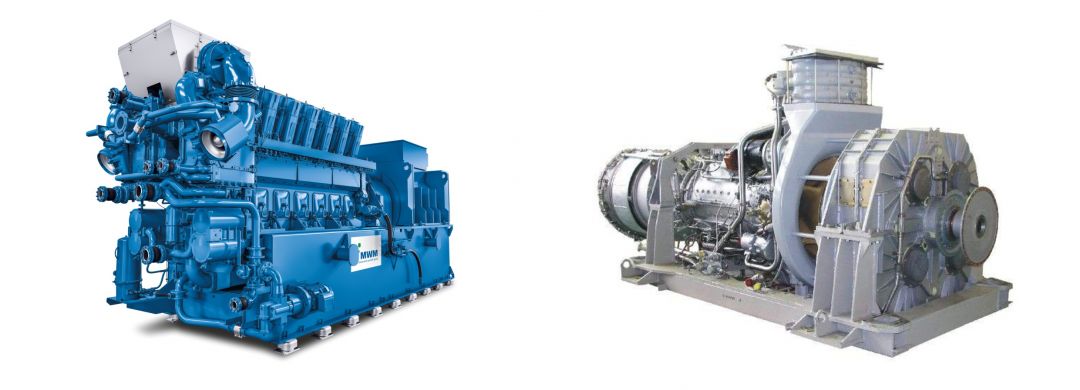

Внешний вид газотурбинной установки

Принцип работы ГТЭС

Газотурбинная электростанция работает следующим образом: топливо (газ или дизельное горючее) подается в камеру сгорания, туда же компрессором нагнетается сжатый воздух. Газ, смешанный с воздухом, образует топливную смесь, которая под давлением нагнетается в компрессор и воспламеняется.

Из сопла вырывается под высоким давлением струя раскалённого газа, попадает на установленные в несколько рядов лопатки турбины и начинает её вращать. Вал турбины передает крутящий момент на ротор генератора, ответственного за выработку электроэнергии, которая, проходя через трансформатор, передается потребителю энергии.

Отработанные газы уходят через выхлопную трубу в атмосферу или, если предусмотрена их утилизация, поступают в теплообменник или котел утилизатор и используются для обогрева помещений.

Упрощенная принципиальная схема энергоблока газотурбинной электростанции представлена на рисунке:

Принципиальная технологическая схема электростанции с газовыми турбинами:

КС - камера сгорания; КП — компрессор; ГТ - газовая турбина; С - генератор;

Т - трансформатор; М - пусковой двигатель.

Сферы использования газотурбинных электростанций

Газотурбинные электростанции могут использоваться в различных сферах, начиная от обеспечения электричеством зданий гражданского и сельскохозяйственного целевого назначения, заканчивая промышленными объектами и нефтегазовыми месторождениями.

Использование газотурбинных электростанций целесообразно для удалённых потребителей, особенно — при необходимости отопления объекта.

Виды газотурбинных электростанции

- Стационарные – монтируются на капитальном фундаменте. На них устанавливаются самые мощные турбины и электрические генераторы.

- Передвижные (мобильные) – представляют собой передвижную технику. Как правило используются для обеспечения теплом и электричеством удаленных объектов, например, шахтёрских и нефтедобывающих поселков. Работают не только на газе, но и на жидком топливе.

- Мини-установки – отличаются компактными размерами, что позволяет располагать такую станцию в непосредственной близости от потребителя.

Сравнение газотурбинных и газопоршневых электростанций

возможно бытовое давление, меньше 10 мБар

среднее давление порядка 16-20 Бар

Газотурбинное оборудование стоит выбирать, когда ограничена площадь, которую можно выделить для его размещения. ГТЭС подойдёт небольшим предприятиями и коммерческим объектам, где не требуются большие мощности потребления электроэнергии и каждый квадратный метр на счету. Если есть возможность выделить площадь под установку оборудования, то целесообразнее выбирать газопоршневую электростанцию, поскольку у неё ниже стоимость, да и ресурс ГПУ считается немного большим, чем у ГТУ.

Газотурбинная установка дороже, чем газопоршневая. Высокая стоимость оборудования и ограниченность выбора объясняется меньшим числом производителей ГТУ, отдельные детали и запчасти стоят недёшево сами по себе, за счёт чего увеличивается и стоимость установки в целом.

Внешний вид ГПУ MWM и ГТУ

Газопоршневые установки чаще требуют выполнения технического обслуживания. В них нужно менять масла и фильтры. Но такой нюанс можно компенсировать, если установить на оборудование дополнительно системы, которые будут выполнять долив и очистку масла. В таком случае возрастает период времени между выполнением сервисных работ. В среднем, он может составлять около 3000 часов, то есть обслуживание проводят один раз в квартал. В целом же ресурс ГПУ считается немного большим, чем у ГТУ.

В целом газопоршневые установки привлекательны тем, что окупаются быстрее, не зависимо от того, какая мощность электростанции.

Читайте также: