Основные элементы паровой турбины кратко

Обновлено: 05.07.2024

Паровая турбина является двигателем, в котором потенциальная энергия пара превращается в механическую работу вращающегося ротора.

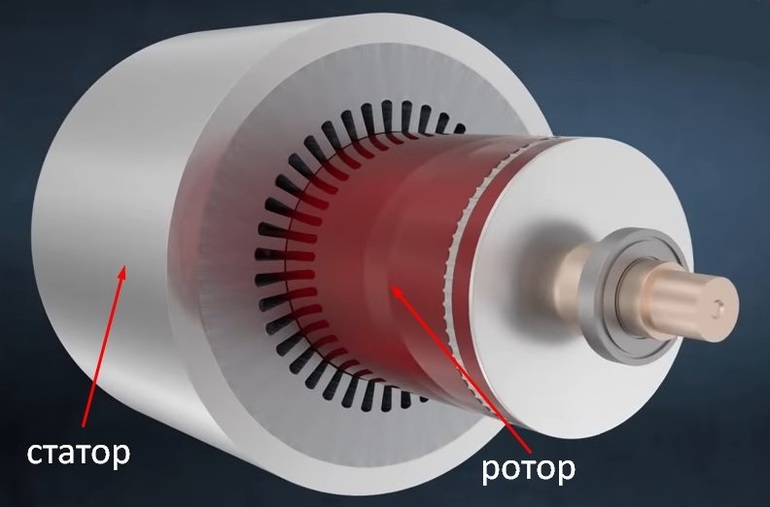

Любая турбина состоит из неподвижных и вращающихся частей. Совокупность всех неподвижных частей принято называть статором турбины, а вращающихся – ротором.

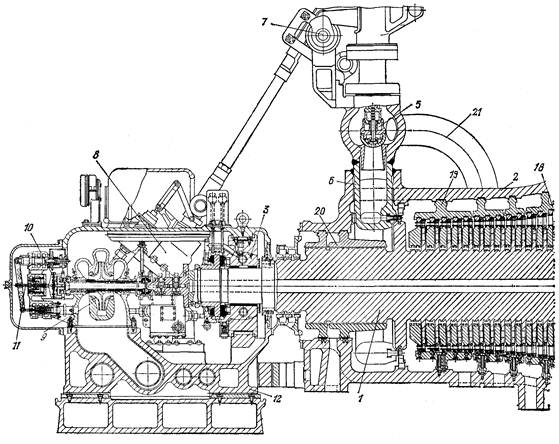

Рассмотрим типичную конструкцию одноцилиндровой конденсационной турбины мощностью 50 МВт с начальными параметрами пара 8,8 МПа, 535 °С (рис. 1.4.). В этой турбине применён комбинированный ротор. Первые 19 дисков, работающих в зоне высокой температуры, откованы как одно целое с валом турбины, последние три диска – насадные. Применение насадных дисков в зоне высокой температуры, как правило, не допускается во избежание ослабления натяга их на валу из-за ползучести. Выполнение же трёх последних дисков цельноковаными потребовало бы увеличения диаметра поковки ротора.

Совокупность неподвижной сопловой решётки, закреплённой в сопловых коробках или диафрагмах, со своей вращающейся рабочей решёткой, закреплённой на следующем по ходу пара диске, принято называть ступенью турбины. Проточная часть рассматриваемой одноцилиндровой турбины состоит из 22 ступеней, из которых первая называется регулирующей, вторая – первой нерегулируемой, а все остальные, кроме последней, – промежуточными.

В каждой сопловой решётке поток пара ускоряется в сопловых каналах специально выбранного профиля и приобретает необходимое направление для

безударного входа в каналы между рабочими лопатками. Усилия, развиваемые потоком пара на рабочих лопатках, вращают диски и связанный с ним вал.

По мере понижения давления пара при прохождении от первой к последней ступени удельный объём пара сильно растёт, что требует увеличения проходных сечений сопловых и рабочих решёток, и соответственно высоты лопаток и среднего диаметра ступеней.

К переднему торцу ротора прикреплён приставной конец вала, на котором установлены бойки предохранительных выключателей (датчики автомата безопасности), воздействующие на стопорный и регулирующие клапаны и прекращающие доступ пара в турбину при повышении частоты вращения ротора на 10–12 % по сравнению с расчётной.

Приставной конец вала с помощью гибкой муфты соединён с валом главного масляного насоса, корпус которого своим всасывающим патрубком прикреплён к приливу картера переднего подшипника.

Главный масляный насос предназначен для подачи масла в систему смазки подшипников турбины и генератора (при давлении 0,15 МПа) и в систему регулирования (при давлении 2 МПа), обеспечивающую автоматическое поддержание заданной частоты вращения ротора турбины. Датчиком частоты вращения является быстроходный упругий регулятор скорости, установленный на конце вала насоса. Со стороны выхода пара ротор турбины соединён полугибкой муфтой с ротором генератора.

Статор турбины состоит из корпуса, в который вварены сопловые коробки, соединённые с помощью сварки с клапанными коробками, установлены обоймы концевых уплотнений, обоймы диафрагм, сами диафрагмы и их уплотнения. Корпус этой турбины кроме обычного горизонтального разъёма имеет два вертикальных разъёма, разделяющих его на переднюю, среднюю части и выходной патрубок. Передняя часть корпуса – литая, средняя и выходной патрубок – сварные.

К неподвижным частям турбины относятся также картеры её подшипников. В переднем картере расположен опорно-упорный подшипник, в заднем – опорные подшипники роторов турбины и генератора.

Передний картер установлен на фундаментной плите и при тепловом расширении корпуса турбины может свободно перемещаться по этой плите. Задний же картер выполнен как одно целое с выхлопным патрубком турбины, который при тепловых расширениях остаётся неподвижным благодаря его фиксации пересечением поперечной и продольной шпонок, называемым фикспунктом, или мёртвой точкой.

Передняя часть корпуса турбины соединена с передним картером с помощью специальных лап, предусмотренных на корпусе, и поперечных шпонок, установленных на боковых приливах картера. Благодаря такому соединению тепловые расширения корпуса турбины при прогреве и тепловые укорочения его при остывании полностью передаются переднему картеру, который, скользя по фундаментной плите, с помощью упорного подшипника перемещает ротор на такую же величину, как и тепловое удлинение или укорочение корпуса, что обеспечивает неизменность в допустимых пределах осевых зазоров в проточной части турбины между вращающимися и неподвижными элементами.

В заднем картере турбины расположено валоповоротное устройство, предназначенное для медленного вращения ротора при пуске и останове турбины. Оно состоит из электродвигателя, к ротору которого присоединён червяк, входящий в зацепление с червячным колесом, насаженным на промежуточный валик. На винтовой шпонке этого валика установлена ведущая цилиндрическая шестерня, которая при включении валоповоротного устройства входит в зацепление с ведомой цилиндрической шестернёй, сидящей на валу турбины. После подачи пара в турбину частота вращения ротора повышается и ведущая шестерня автоматически выходит из зацепления из-за проворачивания её по винтовой шпонке.

Основным назначением валоповоротного устройства является предотвращение теплового искривления ротора и нагрева баббитовой заливки подшипников при остывании и пуске турбины.

Система регулирования турбины включает: четыре клапана, регулирующих подачу пара в турбину, распределительный кулачковый валик, поворачиваемый зубчатой рейкой поршневого сервомотора, получающего импульс от регулятора скорости и открывающего или закрывающего клапаны. Профили кулачков выполнены таким образом, что регулирующие клапаны открываются поочерёдно один за другим. Такое последовательное открытие или закрытие их позволяет исключить дросселирование пара, проходящего через полностью открытые клапаны при сниженных нагрузках турбины, т.е. дросселируется лишь та часть пара, которая проходит через частично открытый клапан.

Эта система парораспределения называется сопловой в отличие от дроссельной, где всё количество пара как при полной, так и при сниженных нагрузках проходит через один или несколько одновременно открывающихся клапанов и, дросселируясь, поступает к соплам первой ступени с пониженным давлением. Понижение давления приводит к уменьшению располагаемого теплоперепада и соответствующему снижению экономичности турбины.

Основная потеря теплоты в турбинной установке происходит в её конденсаторе. Для уменьшения этой потери в корпусе турбины предусмотрено несколько патрубков, через которые пар отбирается из промежуточных ступеней на подогрев питательной воды, подаваемой в котёл.

Паровая турбина является двигателем, в котором потенциальная энергия пара превращается в механическую работу вращающегося ротора.

Любая турбина состоит из неподвижных и вращающихся частей. Совокупность всех неподвижных частей принято называть статором турбины, а вращающихся – ротором.

Рассмотрим типичную конструкцию одноцилиндровой конденсационной турбины мощностью 50 МВт с начальными параметрами пара 8,8 МПа, 535 °С (рис. 1.4.). В этой турбине применён комбинированный ротор. Первые 19 дисков, работающих в зоне высокой температуры, откованы как одно целое с валом турбины, последние три диска – насадные. Применение насадных дисков в зоне высокой температуры, как правило, не допускается во избежание ослабления натяга их на валу из-за ползучести. Выполнение же трёх последних дисков цельноковаными потребовало бы увеличения диаметра поковки ротора.

Совокупность неподвижной сопловой решётки, закреплённой в сопловых коробках или диафрагмах, со своей вращающейся рабочей решёткой, закреплённой на следующем по ходу пара диске, принято называть ступенью турбины. Проточная часть рассматриваемой одноцилиндровой турбины состоит из 22 ступеней, из которых первая называется регулирующей, вторая – первой нерегулируемой, а все остальные, кроме последней, – промежуточными.

В каждой сопловой решётке поток пара ускоряется в сопловых каналах специально выбранного профиля и приобретает необходимое направление для

безударного входа в каналы между рабочими лопатками. Усилия, развиваемые потоком пара на рабочих лопатках, вращают диски и связанный с ним вал.

По мере понижения давления пара при прохождении от первой к последней ступени удельный объём пара сильно растёт, что требует увеличения проходных сечений сопловых и рабочих решёток, и соответственно высоты лопаток и среднего диаметра ступеней.

К переднему торцу ротора прикреплён приставной конец вала, на котором установлены бойки предохранительных выключателей (датчики автомата безопасности), воздействующие на стопорный и регулирующие клапаны и прекращающие доступ пара в турбину при повышении частоты вращения ротора на 10–12 % по сравнению с расчётной.

Приставной конец вала с помощью гибкой муфты соединён с валом главного масляного насоса, корпус которого своим всасывающим патрубком прикреплён к приливу картера переднего подшипника.

Главный масляный насос предназначен для подачи масла в систему смазки подшипников турбины и генератора (при давлении 0,15 МПа) и в систему регулирования (при давлении 2 МПа), обеспечивающую автоматическое поддержание заданной частоты вращения ротора турбины. Датчиком частоты вращения является быстроходный упругий регулятор скорости, установленный на конце вала насоса. Со стороны выхода пара ротор турбины соединён полугибкой муфтой с ротором генератора.

Статор турбины состоит из корпуса, в который вварены сопловые коробки, соединённые с помощью сварки с клапанными коробками, установлены обоймы концевых уплотнений, обоймы диафрагм, сами диафрагмы и их уплотнения. Корпус этой турбины кроме обычного горизонтального разъёма имеет два вертикальных разъёма, разделяющих его на переднюю, среднюю части и выходной патрубок. Передняя часть корпуса – литая, средняя и выходной патрубок – сварные.

К неподвижным частям турбины относятся также картеры её подшипников. В переднем картере расположен опорно-упорный подшипник, в заднем – опорные подшипники роторов турбины и генератора.

Передний картер установлен на фундаментной плите и при тепловом расширении корпуса турбины может свободно перемещаться по этой плите. Задний же картер выполнен как одно целое с выхлопным патрубком турбины, который при тепловых расширениях остаётся неподвижным благодаря его фиксации пересечением поперечной и продольной шпонок, называемым фикспунктом, или мёртвой точкой.

Передняя часть корпуса турбины соединена с передним картером с помощью специальных лап, предусмотренных на корпусе, и поперечных шпонок, установленных на боковых приливах картера. Благодаря такому соединению тепловые расширения корпуса турбины при прогреве и тепловые укорочения его при остывании полностью передаются переднему картеру, который, скользя по фундаментной плите, с помощью упорного подшипника перемещает ротор на такую же величину, как и тепловое удлинение или укорочение корпуса, что обеспечивает неизменность в допустимых пределах осевых зазоров в проточной части турбины между вращающимися и неподвижными элементами.

В заднем картере турбины расположено валоповоротное устройство, предназначенное для медленного вращения ротора при пуске и останове турбины. Оно состоит из электродвигателя, к ротору которого присоединён червяк, входящий в зацепление с червячным колесом, насаженным на промежуточный валик. На винтовой шпонке этого валика установлена ведущая цилиндрическая шестерня, которая при включении валоповоротного устройства входит в зацепление с ведомой цилиндрической шестернёй, сидящей на валу турбины. После подачи пара в турбину частота вращения ротора повышается и ведущая шестерня автоматически выходит из зацепления из-за проворачивания её по винтовой шпонке.

Основным назначением валоповоротного устройства является предотвращение теплового искривления ротора и нагрева баббитовой заливки подшипников при остывании и пуске турбины.

Система регулирования турбины включает: четыре клапана, регулирующих подачу пара в турбину, распределительный кулачковый валик, поворачиваемый зубчатой рейкой поршневого сервомотора, получающего импульс от регулятора скорости и открывающего или закрывающего клапаны. Профили кулачков выполнены таким образом, что регулирующие клапаны открываются поочерёдно один за другим. Такое последовательное открытие или закрытие их позволяет исключить дросселирование пара, проходящего через полностью открытые клапаны при сниженных нагрузках турбины, т.е. дросселируется лишь та часть пара, которая проходит через частично открытый клапан.

Эта система парораспределения называется сопловой в отличие от дроссельной, где всё количество пара как при полной, так и при сниженных нагрузках проходит через один или несколько одновременно открывающихся клапанов и, дросселируясь, поступает к соплам первой ступени с пониженным давлением. Понижение давления приводит к уменьшению располагаемого теплоперепада и соответствующему снижению экономичности турбины.

Основная потеря теплоты в турбинной установке происходит в её конденсаторе. Для уменьшения этой потери в корпусе турбины предусмотрено несколько патрубков, через которые пар отбирается из промежуточных ступеней на подогрев питательной воды, подаваемой в котёл.

Паровая турбина вместе с относящимися к ней регенеративными подогревателями, конденсатором, насосами, трубопроводами и арматурой образует паротурбинную установку.

Современная паровая турбина состоит из большого числа деталей, тщательно изготовленных и собранных в единый агрегат. Мощности современных энергетических турбоагрегатов постоянно повышаются, и в настоящее время основной прирост мощностей в энергосистемах происходит за счет ввода агрегатов 300, 500, 800 МВт. На Костромской ГРЭС сооружен головной агрегат мощностью 1200 МВт.

Увеличение мощности турбоагрегатов позволяет сооружать ТЭС большой мощности при одновременном удешевлении их строительства и эксплуатации и снижении расходов топлива на выработанный киловатт-час. Наряду с экономичностью современная турбина должна отвечать высоким требованиям безопасности, надежности и маневренности. Требование высокой маневренности предъявляется ко всему энергетическому оборудованию. Турбина должна допускать быстрый пуск, набор и изменение нагрузки и остановку. Эта задача весьма сложна для агрегатов, работающих при высоких начальных параметрах пара (26 МПа, 540-570 °С) и имеющих стенки корпусов и фланцы большой толщины.

При разработке и эксплуатации турбин приходится сталкиваться с весьма сложными проблемами аэродинамики, теории колебаний, теплопередачи, изменения свойств материалов при высоких температурах и вибрации, автоматического регулирования и контроля турбоустановки.

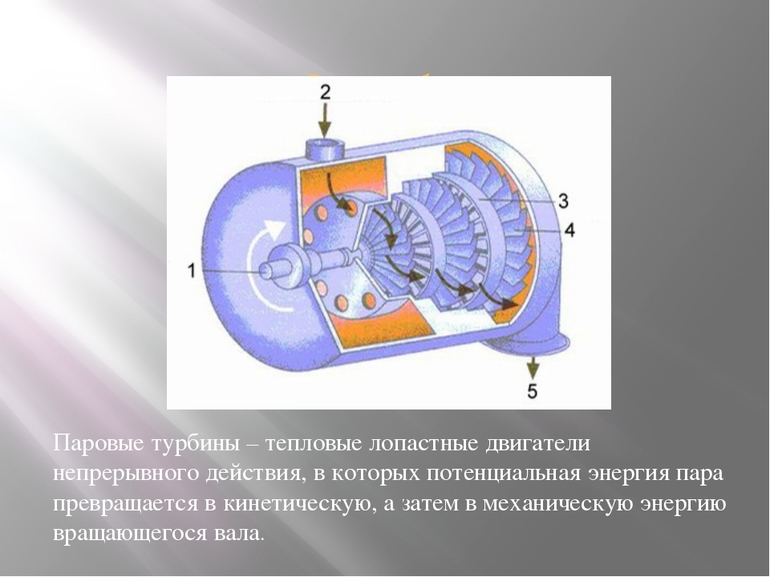

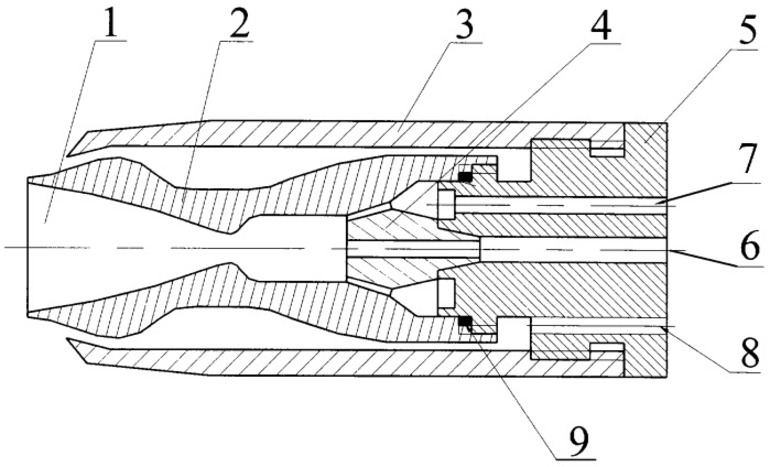

Рис. 1. Схема простейшей турбины

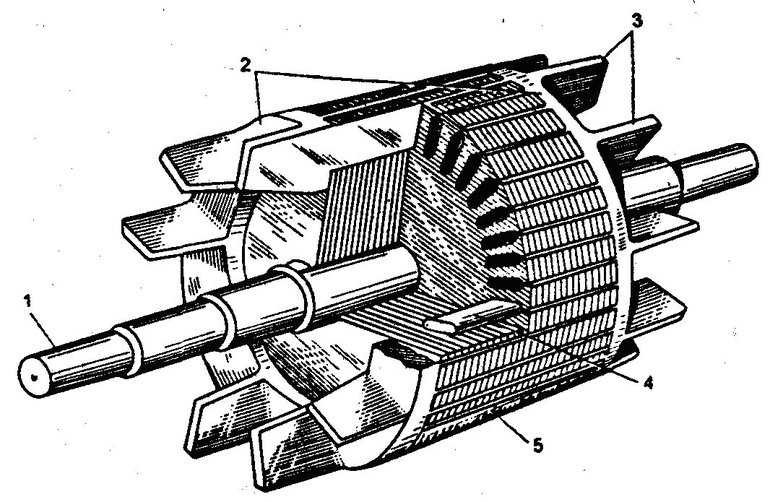

На рис. 1 показана схема простейшей турбины, а на рис. 2 — схема устройства многоступенчатой паровой турбины. Простейшая турбина состоит из соплового аппарата 1, рабочей лопатки 2, вала 3 и диска 4.

Рис. 2. Схема устройства многоступенчатой паровой турбины

1 — вал турбины; 2 — диски; 3 — рабочие решетки; 4 — нижняя половина корпуса; 5 — верхняя половина (крышка) корпуса; 6 — диафрагмы (нижние половины); 7, 8 – сопловые решетки; 9 – уплотнения диафрагмы; 10 – сопловая решетка первой ступени давления; 11 – переднее уплотнение; 12 – заднее уплотнение; 13 – опорные подшипники; 14 – упорный подшипник; 15 — соединительная муфта; 16 — червячная передача; 17 — масляный насос; 18 — фундаментные плиты; 19 — регулятор скорости; 20 — масляный бак; 21 — регулятор безопасности; 22 — камера отбора; 23 — окна для отбора пара; 24, 27 — опорные фланцы корпуса; 25, 26 — фланцы опорных блоков

Турбина состоит из вращающейся части — ротора и неподвижной части — статора. К ротору относятся вал и закрепленные на нем диски с рабочими лопатками. Статор включает в себя паровпускные органы, сопловые решетки, подшипники и др. Корпус турбины делается разъемным в горизонтальной плоскости по центровой линии вала. Нижняя его часть опирается на фундамент, а верхняя часть устанавливается на нижнюю и крепится по фланцам с помощью шпилек и гаек. Через паровпускные органы в сопловую коробку вводится свежий пар. Корпус заканчивается выхлопным патрубком, через который отработавший пар отводится из турбины.

В неподвижных каналах-соплах пар расширяется; при этом его давление и температура снижаются, скорость парового потока возрастает до нескольких сот метров в секунду и соответственно увеличивается его кинетическая энергия.

Она используется в подвижных рабочих лопатках, закрепленных на дисках, насаженных на вал турбины (рис. 2). Между дисками располагаются неподвижные перегородки — диафрагмы с закрепленными в них соплами. Диафрагма и диск с рабочими лопатками образуют ступень турбины.

При большом числе ступеней (20 — 30) турбина состоит из нескольких цилиндров. Частота вращения ротора паровых энергетических турбин обычно составляет 3000 об/мин или 50 с -1 , что соответствует принятой в СНГ частоте переменного тока 50 Гц.

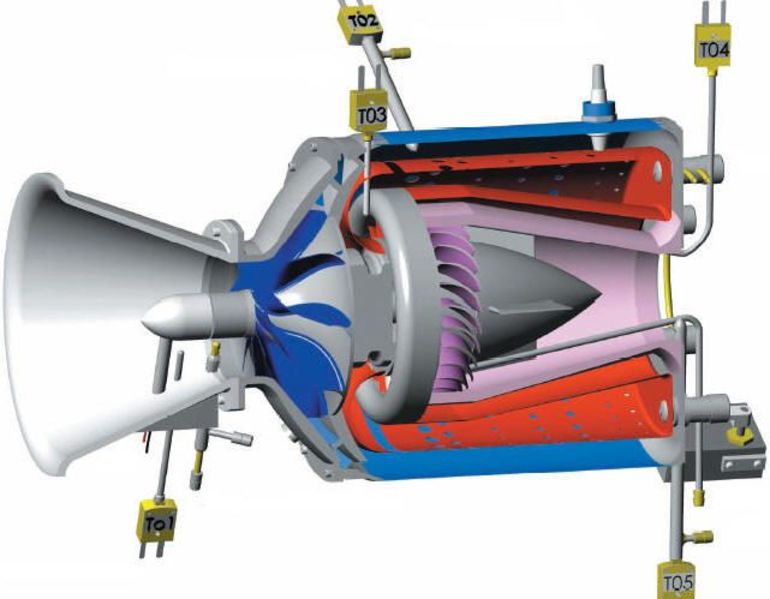

Крупные энергоблоки, работающие при высоком и закритическом давлении пара, выполняются с промежуточным перегревом. Пар высоких параметров, совершая работу в турбине, на последних ее ступенях увлажняется, а это приводит к снижению КПД и эрозионному воздействию капелек влаги на лопатки турбины. При использовании же промежуточного перегрева пара не только понижается его конечная влажность, но и повышаются показатели тепловой экономичности цикла. На рис. 3 дана схема одной из наиболее распространенных в нашей энергетике конденсационных турбин К- 300 — 240 мощностью 300 МВт, работающей при начальном давлении пара 240 атм (23,5 МПа). Температура свежего пара принята 540 — 560 °С, частота вращения 3000 об/мин.

Турбина состоит из трех цилиндров: цилиндра высокого давления (ЦВД), цилиндра среднего давления (ЦСД) и цилиндра низкого давления (ЦНД). В двенадцати ступенях ЦВД пар расширяется от указанных выше начальных параметров до давления 4 МПа, после чего направляется в промежуточный пароперегреватель (ПП), установленный в котле, и далее с давлением 3,5 МПа и температурой 540 — 560 °С поступает в ЦСД. В двенадцати головных ступенях ЦСД пар расширяется до давления 0,2 МПа, затем разделяется на два потока: одна треть проходит пять ступеней низкого давления, расположенных в ЦСД, и поступает в конденсатор, а две трети пара по перепускным трубам подаются в ЦНД, где, разделяясь на два потока, проходят по пяти ступеням низкого давления и направляются также в конденсатор. Давление пара за последними ступенями перед входом в конденсатор равно 0,0035 МПа. Разделение пара в части низкого давления на три потока связано с большими объемами пара в последних ступенях. Выпуск всего объема пара через одну решетку приводил бы к недопустимым по соображениям прочности высотам рабочих лопаток. Даже при разделении пара в последних ступенях на три потока высота лопаток составляет 960 мм, а окружная скорость на их вершинах — 540 м/с. При массе последней лопатки 9,8 кг центробежная сила, действующая на нее, равна ~950 кН.

Еще более сложны турбины большей мощности. Так, у турбин мощностью 500 МВт делается 4 выхлопа в конденсатор, а у турбины К-800-240 мощностью 800 МВт — шесть выхлопов в конденсатор. В турбине К-1200-240 мощностью 1200 МВт, установленной на Костромской ГРЭС, лопатки последних ступеней имеют длину 1200 мм, но для уменьшения центробежных сил они выполнены из более легкого титанового сплава.

Рис. 3. Изменение параметров рабочего тела в активной турбине:

1, 9 — камеры свежего и отработанного пара; 2,4,6 — сопла; 3,5,8 — рабочие лопатки; 7 — диафрагма.

Рис. 4. Схема турбины К-300-240 (z — число ступеней)

Теплофикационные турбины, устанавливаемые на ТЭЦ, могут иметь 1 или 2 регулируемых отбора (например, промышленный и теплофикационный). В теплофикационной турбине Т — 250 — 240 имеются 2 отбора пара для подогрева воды в системе теплоснабжения (из них один регулируемый) и, кроме того, может быть осуществлен предварительный нагрев сетевой воды в специальном подогревателе, встроенном в конденсатор.

Отработавший пар конденсационных турбин и турбин с промышленными и теплофикационными отборами поступает в конденсатор, где поддерживается давление значительно ниже атмосферного. В конденсаторе осуществляется отвод тепла от рабочего тела — пара — при возможно более низкой температуре и давлении с превращением пара в конденсат, идущий вновь на питание котлов. Здесь тепло отдается охлаждающей (циркуляционной) воде. Конденсат не должен смешиваться с охлаждающей водой, имеющей большое количество примесей. Поэтому конденсатор представляет собой теплообменник поверхностного типа.

На рисунке 5 приведена схема конденсатора паровой турбины.

Теплообмен от пара к охлаждающей воде происходит через стенки трубок небольшого диаметра, чаще всего латунных, внутри которых движется охлаждающая вода. В конденсатор поступает влажный пар; температура насыщения конденсирующегося пара tк тем ниже, чем ниже температура циркуляционной воды. При прямоточном водоснабжении, когда вода в конденсатор забирается из реки или пруда, ее температура колеблется от 2 до 20 °С (среднегодовая расчетная температура 10 — 12 °С). Если же водоснабжение является оборотным с охлаждением воды в градирнях, то температура воды меняется в зависимости от времени года от 10 — 12 °С до 35 -40 °С.

Рис.5. Схема конденсатора паровой турбины:

1 – патрубок для выхода воды, 2 – крышка водяных камер, 3 — водяные камеры, 4 – трубные решетки, 5 – корпус конденсатора, 6 – пароприемная горловина, 7 — трубки, 8 — сборник конденсата, 9 — патрубок для подвода воды, 10 — патрубок для удаления воздуха.

Обычно циркуляционная вода в конденсаторе нагревается на 8 -10 °С. При поддержании давления в конденсаторе pк = 0,0035 МПа температура конденсации составляет tk = 26,4 °С. В летнее время, когда температура охлаждающей воды выше среднегодовой расчетной, давление в конденсаторе может повышаться до 0,01 МПа, что соответственно снижает экономичность работы турбоустановки. На одну тонну конденсируемого пара расходуется 50 — 60 т охлаждающей воды.

Для поддержания хороших условий теплообмена и постоянного парциального давления воздуха, а вместе с ним и общего давления в конденсаторе просачивающийся в конденсатор воздух необходимо непрерывно удалять. Для этого устанавливаются воздухоотсасывающие устройства — пароструйные или водоструйные эжекторы.

Конденсат из нижней части конденсатора откачивается конденсатными насосами и подается через подогреватели в котел. Конденсатор устанавливается под турбиной и представляет собой горизонтально расположенный сосуд, сваренный из листовой стали. Внутри корпуса конденсатора на некотором расстоянии от его торцов ввариваются специальные пластины с отверстиями, называемые трубными досками, в которые завальцовываются трубки, образующие поверхности теплообмена. Корпус с торцов закрывается крышками так, что между крышками и трубными досками образуются водяные камеры.

Если в одной из камер установить горизонтальную перегородку, то по-лучим двухходовой конденсатор: охлаждающая вода поступает в нижний (подводящий) патрубок передней камеры, проходит по нижним рядам труб и через заднюю камеру поступает в верхние ряды труб, после чего удаляется из конденсатора.

Для рассмотренной выше турбины К-300-240 Ленинградского металлического завода конденсатор имеет следующие характеристики:

| Количество трубок, шт. | 19600 |

| Длина трубок, м | 8,9 |

| Диаметр dн, мм | 28 |

| Диаметр dвн, мм | 26 |

| Расход пара при номинальной нагрузке турбины, т/ч | 570 |

| Номинальный расход охлаждающей жидкости, т/ч | 36000 |

Источник: Полещук И.З., Цирельман Н.М. Введение в теплоэнергетику: Учебное пособие пособие / Уфимский государственный авиационный технический университет. – Уфа, 2003.

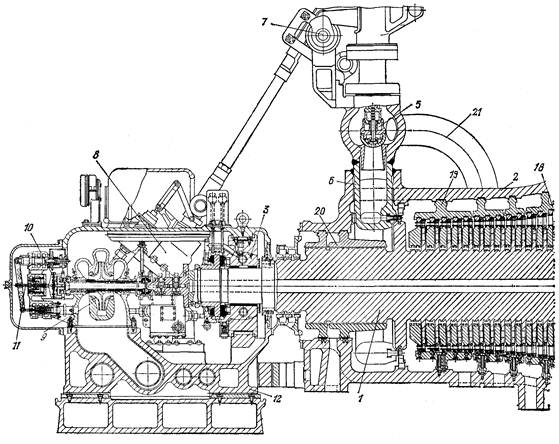

Паровая турбина — это силовой двигатель, в котором потенциальная энергия пара превращается в кинетическую, а кинетическая в свою очередь преобразуется в механическую энергию вращения вала. Массово использовался как главный судовой двигатель в XX веке, наряду с двигателем внутреннего сгорания.

Содержание

История

При современных мощностях XX века паровая машина как главный судовой двигатель уже не могла обеспечить нужную мощность и экономичность, установки получались громоздкими и малоэффективными. Настало время этому двигателю передать эстафету турбине и двигателям внутреннего сгорания.

Турбина в качестве главного двигателя первый раз была использована на судне Turbinia. Корабль имел водоизмещение 45 тонн и был спущен на воду в Англии конструктором Чарлзом Парсонсом. Многоступенчатая паротурбинная установка включала в себя паровые котлы и три турбины, соединенных напрямую с гребным валом. Каждый гребной вал имел три винта. Общая мощность турбин составляла 2000 л.с. при 200 оборотов в минуту. В ходе проведения ходовых испытаний в 1896 году турбоход развил скорость 34,5 узла. В настоящее время судно находится в Музее Открытий в Ньюкасле, а её турбина - в Лондонском Музее науки.

Во время Второй мировой войны паровая турбина использовалась как главная энергетическая установка. На гордости Германии — линкоре Bismarck были установлены 3 турбозубчатых агрегата мощностью 46000 л.с. каждая. Корабль со стандартным водоизмещением 41700 т. развивал скорость около 30 узлов.

На втором корабле этой серии (Tizpitz), который британцы прозвали "Гитлеровская зверюга", стояли три турбины Brown Boveri & Cie. Скорость хода была 30,8 узлов при водоизмещении 45474 тонны.

Состав паротурбинной установки

- Парогенератор, в котором питательная вода под соответствующим давлением превращается в пар;

- Пароперегреватель, в котором осуществляется повышение температуры пара до заданной величины (может отсутствовать);

- Турбина, в которой потенциальная энергия пара превращается в кинетическую, а последняя - в механическую энергию на валу;

- Конденсатор, предназначенный для конденсации отработавшего пара турбины;

- Конденсатный насос, подающий конденсат в систему;

- Питательный насос, подающий питательную воду в парогенератор;

- Регенеративные подогреватели питательной воды.

Основные типы турбин

На кораблях в основном использовались турбины Парсонса (реактивного типа) и турбины Кертиса (активного типа). Турбины этих типов различались по принципу расширения пара. Турбины также разделяли по назначению: на главные и вспомогательные. Главные были конденсационные с выпуском всего отработавшего пара в конденсатор, они приводили в движение гребной винт непосредственно или через редуктор. Вспомогательные турбины служили приводами различных насосов, генераторов и вентиляторов. Главные турбины были двухкорпусными — низкого и высокого давлений. Каждая турбина состоит из нескольких ступеней (ступень — два ряда смежных лопаток, закрепленных соответственно в корпусе и на барабане), которые могут быть или ступенями скорости или ступенями давления. В корпусе турбины низкого давления находятся лопатки заднего хода. Если судно оснащено гребным винтом с переменным шагом, то нет необходимости ставить турбину низкого давления. В настоящее время паровые турбины могут использоваться вкупе с ядерной энергетической установкой.

Турбина Кертиса

Простейшая одноступенчатая паровая турбина состоит из следующих основных частей: сопла, вала и диска с рабочими лопатками, закрепленными на ободе диска. Вал вместе с диском составляет важнейшую часть турбины и носит название ротора.

Ротор заключен в корпусе турбины. Шейки вала лежат в опорных подшипниках.

Расширение пара от начального до конечного давления происходит в одном сопле или группе сопл, закрепленных в корпусе перед рабочими лопатками вращающегося диска. В соплах срабатывается перепад тепла, который затрачивается на получение кинетической энергии паровой струи.

В процессе расширения скорость пара возрастает. В каналах рабочих лопаток происходит снижение скорости; кинетическая энергия пара снижается. При воздействии струи пара на рабочие лопатки часть его кинетической энергии преобразуется в механическую работу на валу ротора турбины.

То есть в активной турбине весь процесс расширения и, следовательно, ускорения пара идет только в неподвижных каналах (соплах), а на рабочих лопатках происходит только превращение кинетической энергии в механическую работу без дополнительного расширения паровой струи.

Турбина Парсонса

По иному принципу работает турбина Парсонса или реактивная турбина. Свежий пар к лопаткам турбины поступает из кольцевой камеры подвода пара. В неподвижной корпусе и на внешней стороне вращающегося барабана ротора закреплены соответственно направляющие и рабочие лопатки, образующие камеры для прохода пара. Из камеры пар, протекая через межлопаточные каналы, поступает в выпускной патрубок . Расширение пара происходит во всех межлопастных каналах, как подвижных, так и неподвижных.

Сначала свежий пар из камеры поступает в каналы первого ряда направляющих лопаток, закрепленных в корпусе. Из каналов неподвижных направляющих лопаток первого ряда пар поступает в каналы первого ряда рабочих лопаток, закрепленных на вращающемся барабане. Из каналов рабочих лопаток первого ряда пар направляется в каналы неподвижных лопаток второго ряда и так далее, проходя последовательно через каналы всех рядов направляющих и рабочих лопаток. Общий перепад тепла в ступенях распределяется примерно равномерно.

Пароводяная циркуляционная система судовой паротурбинной установки

На схеме Пароводяной циркуляционной системы судовой паротурбинной установки топливо поступает в парогенератор, где вступает в реакцию окисления с кислородом воздуха. Горячие продукты сгорания конвекцией и излучением нагревает питательную воду в трубках, превращая ее в пар. Получившийся пар высокого давления поступает в турбину, где приводит в движение ротор турбины, а через редуктор приводится в движение и гребной вал. Отработавший пар конденсируется в конденсаторе. Охлаждающей средой в конденсаторе служит морская вода, которая подается циркуляционными насосами. Охлажденный до нужной температуры конденсат с помощью конденсатного насоса закачивается в подогреватель низкого давления. Греющей средой в нем служит часть пара, отобранного из турбины. Подогретый до нужной температуры конденсат закачивается питательным насосом обратно в парогенератор, замыкая цикл.

Сравнение с другими энергетическими установками

| Судовой двигатель | КПД | Условия эксплуатации | Вид топлива | Безопасность персонала | Экологический эффект | Время пуска | Размеры | Материалы изготовления |

|---|---|---|---|---|---|---|---|---|

| Паровая машина | 8%-15% | Простота обслуживания | Практически любой вид топлива | Высокая безопасность | Выброс токсичных газов в атмосферу | От получаса до нескольких часов | Громоздкая, большое число вспомогательного оборудования | Высокопрочные материалы для цилиндров, движущихся частей |

| Паровая турбина | 30%-35% | Повышенное обслуживание при номинальном режиме работы | Уголь, мазут | Относительная опасность из-за работы с рабочей средой высоких параметров | Выброс токсичных газов в атмосферу, слив горячей заборной воды | От получаса до нескольких часов | Громоздкая, большое число вспомогательного оборудования | Жаропрочные, термостойкие материалы для турбины и основного оборудования |

| Газовая турбина | 25%-30% | Минимальное обслуживания, повышенная надежность работы | Газ, мазут | Высокая безопасность при номинальном режиме работы | Выброс в атмосферу токсичных газов с достаточно высокой температурой | 15-30 минут | Компактность, отсутствие большого числа вспомогательного оборудования | Термически устойчивые материалы для лопаток первых ступеней турбины |

| Двигатель внутреннего сгорания | 30%-36% | Повышенная шумность, наличие прямолинейно-возвратного движения рабочих частей | Мазут, дизельное топливо | Низкая опасность для персонала | Токсичность отработавших газов повышена | Практически мгновенно | Громоздкая (при повышенной мощности), отсутствие большого числа вспомогательного оборудования | Высокопрочные материалы для цилиндров, движущихся частей |

| Ядерная энергетическая установка | 35%-40% | Постоянный контроль процесса | Ядерное топливо (уран-235, плутоний и т.д.) | Высокая опасность из-за радиоактивного излучения | Загрязнение отходами отработанного радиоактивного топлива | Несколько дней при пуске из холодного состояния, из горячего состояния - минуты | Громоздкая, большое число вспомогательного оборудования | Высокопрочные и дорогие материалы для защиты персонала |

Примечание к таблице

Продолжительное время пуска паровой турбины объясняется необходимостью прогрева как самой турбины, так и парогенератора со всеми необходимыми паропроводами. Все это занимает много времени.

Эксплуатация газовой турбины значительно проще чем паровой, т.к. вода не используется как рабочее тело цикла. Следовательно, нет необходимости в конденсаторе, питательном, конденсатном и циркуляционном насосах, трубопроводах.

Относительная безопасность эксплуатации паровой и газовой турбин достигается заключением в отдельный корпус всех движущихся частей.

Принцип действия паровой турбины и двигателя внутреннего сгорания подробно описан еще в школьных учебниках физики для 9 класса, этой информацией можно воспользоваться для написания реферата. Этот вид турбинной установки работает за счет пара или горячего воздуха, который вращает основной вал машины, не взаимодействуя при этом с шатуном или поршнем.

- Общие сведения

- Конструкция сопла

- Особенности работы

- Активный принцип

- Механическое оборудование

- Описание ротора

- Использование на атомных станциях

- Турбина с конденсатом

Общие сведения

Кратко устройство и строение паровой турбины выглядит следующим образом. На вал крепится диск, куда закрепляются лопатки. Возле этих элементов также находятся трубы сопла, через которые подается пар. Во время его подачи он создает некоторое давление на лопатки, что приводит к его вращению.

Сегодня в этом оборудовании обычно применяется несколько дисков, находящихся на общем валу. При использовании этой конструкции энергия пара, которая проходит через все диски, частично передается этим элементам.

Достоинства турбинных установок:

- коэффициент полезного действия равен одной заданной величине;

- могут работать на различных видах топлива: твердое, жидкое, газовое;

- большой ресурс;

- огромный диапазон мощностей;

- широкий выбор теплоносителя.

В основном эти агрегаты используются на тепловых и атомных электростанциях, также они нашли применение на морских судах.

Конструкция сопла

Через сопло проходит пар. В первых конструкциях, когда еще не были полностью изучены свойства расширения пара, сконструировать рационально работающую конструкцию с высоким КПД было невозможно.

Основная причина — сопло, которое применялось изначально, по всей длине было одинаковое по диаметру. Это повлекло то, что носитель, переходя в парообразное состояние, проходил через трубу и попадал в пространство с низким давлением. Его не хватало для нормальной работы турбины.

Особенности работы

В этом случае необходимо отметить, что в турбине может использоваться несколько принципов работы. Они отличаются друг от друга и зависят от конструкции оборудования:

Если тепло в соплах снижается приблизительно наполовину, то турбинную установку по своему определению тоже называют реактивной.

Активный принцип

Принцип работы паровой турбины основан на том, что любое тело имеет большую энергию, если передвигается с высокой скоростью. Но необходимо учесть одно: энергия быстро падает при снижении скорости. Так, есть несколько вариантов развития событий:

- Удар пара о статичную платформу. В этом случае энергия, которую имеет тело, частично перейдет в тепловую, а оставшаяся расходуется на то, чтобы отвести частички жидкости назад. Безусловно, какой-то полезной работы не происходит.

- Удар об движущуюся поверхность. В этом случае определенная часть энергии затрачивается на то, чтобы сместить платформу, а оставшаяся так же потратится впустую.

Идеальной поверхностью является та, которая обеспечивает плавный поворот, после этого пар направится в обратную сторону. Говоря по-другому, требуется, чтобы лопатки были сделаны в виде полукруга. Так, ударяясь о поверхность, основная часть энергии передастся диску и заставит его вращаться. Потери же будут минимальными.

Механическое оборудование

В конструкции устройства находится три цилиндра, они собой представляют статор, который имеет вращающийся ротор и металлический корпус. Отдельно находящиеся роторы соединены муфтами. Цепочку, собирающуюся из котла, генератора и роторов, называют валопроводом. Его максимальный размер может быть не более 80 м.

Валопровод производит вращение во вкладышах в опорных подшипниках. Вся работа происходит в масляной среде, металлических элементов вкладышей вал не касается. Сегодня роторы устанавливаются на двух подшипниках.

В определенных ситуациях между роторами, которые принадлежат к ЦСД и ЦВД, находится только один подшипник. Пар, расширяющийся в турбине, заставляет роторы вращаться. Вся мощность, вырабатывающаяся отдельным элементом, суммируется на полумуфте в общий показатель и здесь же доходит до своего максимума.

Помимо того, все части находятся под действием осевого усилия. Оно суммируется, а общий показатель переходит с гребня на упорные элементы, которые установлены в корпусе подшипника.

Описание ротора

Ротор находится в корпусе цилиндра. Сегодня показатели давления могут доходить до 350 МПа, поэтому корпус и все части этой конструкции делаются двустенным. Это помогает снизить разницу давления на каждую стенку, что дает возможность уменьшать их толщину. Помимо этого, это позволяет облегчить затяжку фланцев и делает возможным быстрое изменение мощности турбины.

Непременным условием является установка горизонтального разъема, он обеспечивает доступ к уже находящемуся ротору при выполнении ремонтных работ или ревизии.

Если производится непосредственная установка турбины, то все плоскости разъемов, которые находятся на нижних корпусах, ставятся специальным образом. Для облегчения этой процедуры они все соединяются в единую конструкцию.

Если в последующем наступит момент установки валоповоротной системы, то ее устанавливают в уже находящийся горизонтальный разъем, это позволяет обеспечить точную центровку. Она помогает избежать удара ротора о статор при вращении. Этот дефект часто приводит к серьезной аварии.

Поскольку пар, который находится в турбине, имеет довольно высокую температуру, а ротор вращается в масляной среде, то масло должно нагреваться не больше чем на 100 °C. Это показатель требуется соблюдать с учетом требований пожарной безопасности, при этом он соответствует смазочным свойства материала. Чтобы добиться этой температуры, вкладыши подшипников устанавливаются за корпусом цилиндра.

Использование на атомных станциях

Конструкцию турбины на атомных станциях можно рассмотреть на примере установок насыщенного пара, они находятся только на объектах, на которых применяется водяной теплоноситель. В этом случае нужно отметить, что изначальные показатели турбин на АЭС отличаются низкими параметрами. Это вынуждает использовать больше рабочего вещества, чтобы достигнуть требуемого результата. Помимо того, из-за этого появляется высокая влажность, быстро нарастающая по ступеням турбины. Это приводит к тому, что на атомных станциях применяются внешние влагоулавливающие и внутритурбинные конструкции.

Из-за повышенной влажности пара понижается КПД, а также очень быстро развивается коррозийный износ проточных элементов. Чтобы не допустить этой проблемы, приходится применять разные способы укрепления поверхности. К этим методам относится электроискровая шлифовка, закаливание, хромирование. Если на остальных объектах можно установить простейшую конструкцию турбин, то на атомной станции необходимо подумать не только о защите от коррозийных процессов, но и о выводе влаги.

Самым эффективным вариантом вывода излишней влаги из турбины является отбор пара, он передается на регенеративные подогреватели. Здесь нужно сказать, что если эти отборы находятся после каждой ступени расширения, то нет необходимости дополнительно разрабатывать внутритурбинные влагоулавливатели. Также необходимо отметить, что допустимая норма влажности пара рассчитывается с учетом размера лопатки и ее скорости вращения.

Турбина с конденсатом

Турбинная конструкция, находящаяся в котле, имеет три среды — жидкость, пар и конденсат. Они находятся в едином замкнутом контуре. В этом случае нужно сказать, что в этой среде при преобразовании теряется минимум воды и пара. В этой конструкции жидкость подвержена действию разных химических реагентов, их главное назначение — удалять из воды различные примеси.

Принцип работы в этом оборудовании состоит в следующем:

- Отработанный пар, который уже имеет низкую температуру и давление, переходит по трубам в конденсатор.

- Во время прохождения этого участка на пути находится множество дополнительных трубочек, по ним насосом постоянно подкачивается холодная вода. Как правило, она забирается из прудов, озер или речек.

- Во время соприкосновения с охлажденной поверхностью отработанный пар образует конденсат.

- Весь собранный конденсат постоянно передается в конденсатор, а из него он дальше откачивается помпой. Затем жидкость перемещается в деаэратор.

- Из него вода заново транспортируется в котел, в котором переходит в парообразное состояние, и процесс повторяется.

Помимо основных элементов в конструкции находится дополнительно несколько устройств: подогреватель и турбонаддув.

Нужно отметить, что турбина вращается лишь в одном направлении и ее скорость может меняться в широких диапазонах. Другое преимущество турбин — это отсутствие толчков, которые происходят в ДВС во время передвижения поршней. Коэффициент полезного действия современных турбин достигает 45−55%, а мощность — 1700 МВт.

Читайте также: