Опишите процесс ввода ротора в статор крупной машины кратко

Обновлено: 05.07.2024

После выверки фундаментных плит в местах установки стояков подшипников устанавливают металлические прокладки, а для изолированных подшипников также и изоляционные прокладки. Количество прокладок определяет завод-изготовитель электрической машины и указывает в установочных чертежах. Прокладки должны выступать не менее чем на 5 мм за опорную поверхность стояков. Подшипниковые стояки устанавливают таким образом, чтобы контрольные шпильки совпадали с отверстиями под них в плитах, потом их крепят болтами для изолированных подшипников с изолированными втулками и шайбами. После крепления стояков к фундаментной плите следует проверить установку фундаментных плит по оси вала. Для этого на полости разъема стояков 5 (рис. 15) устанавливают металлические пластины 4 шириной около 200 мм с нанесенными на них по оси подшипника рисками 2. По отвесам 3, опущенным с визирной струны 1, имитирующей осевую линию вала, закрепленной на оседержателе 7, устанавливают стояки так, чтобы Острия отвесов были в створе с осевыми линиями 6 подшипников. Для того чтобы положение подшипниковых стояков было одновременно зафиксировано как в продольном, так и в поперечном направлении вала, опускают по два отвеса на осевые линии.

Сопротивление изоляции изолированных стояков после затяжки крепежных болтов, измеренное мегаомметром на напряжение 1000 В, должно быть не менее 1 мОм.

Рис. 16. Строповка нижней половины статора:

1 - крюк крана; 2 —строп; 3 — полустанина нижняя; А — брус распорный; 5 — шпилька

Рис. 15. Проверка положения фундаментных плит по осям валов после установки подшипниковых стояков

После проверки подшипников на предусмотренные чертежом места устанавливают разгрузочные домкраты и приступают к установке и выверке нижней половины статора, которую стропят так, как это показано на рис. 16. При выверке нижней половины статора добиваются равенства всех размеров, показанных на рис. 17. Регулировку по высоте производят установкой прокладок под лапы станины. Потом с помощью специальной траверсы устанавливают ротор (якорь), производят его центровку с приводным механизмом и приступают к установке верхней половины статора, которую устанавливают по заводским контрольным шпилькам. В пазы статора укладывают недостающую обмотку, соединяют ее, паяют, изолируют, бандажируют и измеряют изоляцию обмотки. Затем устанавливают снятые полосы и измеряют сопротивление изоляции их обмоток.

Рис. 17. Выверка нижней половины статора по главной оси

Если статор не разъемный, то один стояк устанавливают после ввода ротора в статор. Ввод ротора в статор является сложной монтажной операцией. Из-за относительно малого воздушного зазора между статором и ротором при неосторожном или неправильном выполнении этой операции можно повредить сердечники и обмотки статора и ротора.

Способ ввода ротора выбирают в зависимости от конструкции машины, наличия подъемно-транспортных средств и приспособлений. Статор может иметь расточку, нижняя отметка которой расположена ниже плоскости фундаментной плиты. В этом случае статор приподнимают на необходимую высоту и устанавливают на шпалы.

Перед вводом ротора в статор нижнюю часть расточки статора выстилают электрокартоном, иногда поверх его укладывают изогнутый по форме расточки статора

стальной лист. Затем стропят ротор за бочку, предварительно обернув ее резиновым ковриком или подложив доски, вывешивают его так, чтобы он принял горизонтальное положение, и при помощи крана вводят его в расточку статора. Во время ввода положение ротора относительно статора должно быть отрегулировано так, чтобы зазоры между сталью ротора и статора были визуально равномерными.

Рис. 18. Схема ввода ротора в статор с удлинителем вала:

а— начало ввода; 6 — перестроповка ротора; в — окончание ввода; 1 — лисп металлический; 2 — подшипник; 3 — трос; 4 — резиновый коврик или деревянный мат; 5 — ротор; 6 —статор; 7 —удлинитель вала; 8 —электрокартон; 9 — двутавровая балка или вымостка из шпал; 10 — фундамент; 11 — места

строповки тали

Ротор подвигают до тех пор, пока конец вала не выйдет за пределы статора. Потом его опускают на брусья, балки и производят перестроповку. Застропив ротор за вал, его укладывают в подшипники. Если длина вала ротора недостаточна для того, чтобы конец вала вышел за пределы расточки статора, вал наращивают, удлинителем. Способ ввода ротора в статор с удлинителем показан на рис. 18.

Если ротор введен в приподнятый статор, то его опускают на расточку статора. Стропят статор и вместе с ротором приподнимают, вынимают шпалы из-под лап.

Рис. 19. Проверка осевого разбега вала:

1 — вал; 2 — шейка вала; 3 — торцы вкладышей; а, б — зазоры

Весь груз медленно опускают и вал ротора укладывают в подшипники. Пользуясь отжимными винтами в лапках станины; статор приподнимают и под лапы станины устанавливают регулировочные прокладки.

Если грузоподъемность крана не позволяет одновременно поднимать статор и ротор, то поочередно стропят за одну сторону и удаляют шпалы.

Тяжелые роторы большой длины вводят в расточку статора, с помощью специальных тележек, поставляемых заводами вместе с машиной.

После установки статора и ротора проверяют осевой разбег вала, т. е. зазоры между заточками шеек вала и торцами вкладышей подшипников (рис. 19). Они задаются заводами-изготовителями. При отсутствии данных завода следует руководствоваться следующим: разбег вала при диаметре его шеек до 200 мм должен находиться в пределах 2—4 мм, а при диаметре шеек выше 200 мм — около 2 % диаметра шейки вала.

Регулировку осевых зазоров производят перемещением подшипниковых стояков.

Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину и проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости. Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рис. а.

Прогиб вала: 1 и 2 — подшипники; 3 — уровень

Положение валов, соединяемых с помощью полумуфт:

а — до выверки; б — после выверки линии вала; 1. 4 — подшипники; 5 — уровень

Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую, а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяют по уровню, показанному на рис. и установленному на выходном конце вала.

Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то предварительно собирают саму машину в следующей последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники н устанавливают статор. Затем в него заводится ротор, а шейки ротора устанавливаются на подшипники. Схема заведения ротора приведена на рис.

Центровка валов осуществляется, как и в предыдущем случае, но прокладки устанавливаются и под корпус подшипников. После центровки закрепляют корпусы машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ротором электрической машины.

Устанавливают дополнительное оборудование, необходимое для работы машины (система охлаждения, смазки подшипников и т.д.), Производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей и заземляют корпус машины.

Схема ввода ротора в статор с использованием удлинителя:

а - начало ввода, б — установка ротора на шпалы; в — закрепление стропа на удлинителе; 1 — статор; 2 — удлинитель вала; 3 — ротор

Схема ввода ротора в статор при отсутствии грузоподъемных механизмов:

1 — стойка; 2 — балка; 3 — удлинитель; 4 — грузовой ролик; 5 — статор; 6 — ротор; 7 — накладка

При отсутствии грузоподъемных механизмов в помещении сборки электрической машины для заведения ротора в статор можно использовать деревянные стойки У, на которых установлена балка 2, как показано на рис

Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину и проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости. Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рис. а.

Прогиб вала: 1 и 2 — подшипники; 3 — уровень

Положение валов, соединяемых с помощью полумуфт:

а — до выверки; б — после выверки линии вала; 1. 4 — подшипники; 5 — уровень

Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую, а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяют по уровню, показанному на рис. и установленному на выходном конце вала.

Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то предварительно собирают саму машину в следующей последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники н устанавливают статор. Затем в него заводится ротор, а шейки ротора устанавливаются на подшипники. Схема заведения ротора приведена на рис.

Центровка валов осуществляется, как и в предыдущем случае, но прокладки устанавливаются и под корпус подшипников. После центровки закрепляют корпусы машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ротором электрической машины.

Устанавливают дополнительное оборудование, необходимое для работы машины (система охлаждения, смазки подшипников и т.д.), Производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей и заземляют корпус машины.

Схема ввода ротора в статор с использованием удлинителя:

а - начало ввода, б — установка ротора на шпалы; в — закрепление стропа на удлинителе; 1 — статор; 2 — удлинитель вала; 3 — ротор

Схема ввода ротора в статор при отсутствии грузоподъемных механизмов:

1 — стойка; 2 — балка; 3 — удлинитель; 4 — грузовой ролик; 5 — статор; 6 — ротор; 7 — накладка

При отсутствии грузоподъемных механизмов в помещении сборки электрической машины для заведения ротора в статор можно использовать деревянные стойки У, на которых установлена балка 2, как показано на рис

Для большинства конструкций машин переменного тока можно выделить следующие основные операции общей сборки:

ввод ротора в статор;

установка подшипниковых щитов в корпус (станину);

отделка после испытания;

окраска и сушка машины.

Конструкции подшипников и их монтаж рассмотрены выше в подразделе 18.3.

Ввод ротора в статор является ответственной операцией, так как воздушный зазор между ними весьма мал и требует аккуратного отношения при сборке. Перед сборкой проверяют внутреннюю поверхность ротора. Эти поверхности должны быть ровными и чистыми, без наплывов лака и выступающих из пазов изоляции и клиньев. Ротор небольших габаритов (массы до 20. 25 кг) заводят в статор вручную и опускают на его внутреннюю поверхность аккуратно, без зацепления за обмотку.

1, 2 - грузоподъемные кольца, 3 - рукоятка, 4 - цилиндрическая оправка

Рисунок 5.40 - Приспособление для ввода ротора в статор

Более тяжелые роторы вводят в статор с помощью специального приспособления (рис. 5.40), которое позволяет придать ротору устойчивое горизонтальное положение. Приспособление цепляют за грузоподъемное кольцо (1) подъемным средством (кран, тельфер, индивидуальный подъемник). Грузоподъемное кольцо (2) является поддерживающим. Приспособление подводят к ротору и надвигают на вал с помощью цилиндрической оправки (4), стараясь, чтобы грузоподъемное кольцо (1) располагалось по центру тяжести. Затем ротор поднимают, подводят к статору, вывешивают по центру и заводят в статор, придавая ротору нужное направление рукояткой (3).

При сборке крупных электрических машин ввод ротора в статор может выполняться несколькими способами. Так, например, короткие роторы большого диаметра заводят в статор перестроповкой (рис. 5.41). Для этого ротор (1), застропованный за концы вала, подводят к статору (2) (рис. 5.41, а) и продвигают до тех пор, пока конец вала не выйдет за пределы статора. В таком положении его опускают на козлы или деревянные брусья (3), а затем перестроповывают так, как показано на рис. 5.41, б, и осторожно вводят в расточку ротора.

При расположении расточки статора ниже поверхности фундаментной плиты статор сначала поднимают так, чтобы расточка была немного выше верхней отметки плиты, и под лапы статора подкладывают шпалы. Затем нижнюю часть статора выкладывают прессшпаном или картоном, ротор заводят в статор и опускают на сердечник статора. Далее укладывают прессшпан или картон между статором и ротором в верхней части и поднимают статор вместе с ротором. Убирают шпалы, устанавливают стояки подшипников и опускают вал в подшипники. Для обеспечения равномерного воздушного зазора между статором и ротором статор поднимают, пользуясь отжимными болтами, расположенными в лапах, и подкладывают под них прокладки.

а - подвод ротора к статору, б - перестроповка ротора перед вводом:

1 – ротор, 2 – статор, 3 - деревянные брусья

Рисунок 5.41 - Ввод ротора в статор крупной электрической машины

Установка подшипниковых щитов в корпус (станину) является наиболее сложной и ответственной операцией, так как одновременно приходится устанавливать два подшипниковых щита, каждый из которых сопрягается с наружным кольцом подшипника и замковой поверхностью корпуса.

При установке подшипниковых щитов в корпус необходимо обеспечить совпадение крепежных отверстий с соответствующими отверстиями внутренней крышки подшипника и корпуса. Для этого в одно из отверстий внутренней крышки вкручивают технологическую направляющую шпильку, которая вводится в отверстие щита, устанавливаемого для запрессовки напротив расточек корпуса, а в два диаметрально противоположных отверстия щита вставляют болты, которые вручную вкручивают в корпус. Сориентированные таким образом щиты запрессовывают в корпус с помощью двусторонних пневматических или гидравлических прессов, а крепящие их к станине болты завертывают болтовертами. Для облегчения процесса смыкания замковых поверхностей на них выполняют заходные фаски.

Особое внимание в процессе запрессовки необходимо обращать на недопустимость малейшего перекоса щита.

Посадка поверхностей должна происходить мягко, без задиров на них. Окончательную затяжку болтов выполняют по диаметральной схеме. При четырех болтах и более их завертывают крест-накрест.

При сборке электрических машин внутренние лабиринтные крышки создают определенные неудобства. Для устранения этих неудобств в машинах малых габаритов открытые шарикоподшипники заменили шарикоподшипниками с защитными шайбами или закрытыми шарикоподшипниками. Это позволило отказаться от внутренних крышек и тем самым упростить сборку.

После запрессовки подшипниковых щитов в корпус заполняют консистентной смазкой камеры подшипников на 2/3 объема и лабиринтные канавки наружных крышек. Затем с каждой стороны машины закрывают подшипники наружными крышками и скрепляют их с внутренними крышками болтами. Технологическую направляющую шпильку выкручивают и вместо нее вкручивают предусмотренный чертежом крепежный бол г.

При сборке асинхронного двигателя с короткозамкнутым ротором малой мощности на вал насаживают вентиля гор, устанавливают и закрепляют кожух.

При выполнении операции отделки закрепляют на клеммной колодке выводные концы, закрывают клеммную коробку крышкой, устанавливают на свободном конце вала шпонку и ее консервируют, закрепляют на корпусе машины паспортную табличку.

При массовом и крупносерийном производстве электрические машины собирают на комплексно-механизированных поточных линиях с периодическим принудительным перемещением изделий.

Поточная сборка заключается в том, что за каждым рабочим местом закреплена определенная операция, соответствующая технологическому процессу, и объект сборки передается на последующую операцию после окончания предыдущей. На всех рабочих местах сборочной линии работа синхронизирована. Наиболее трудоемкие операции разделены между несколькими рабочими местами и выполняются одновременно.

Для сборки электродвигателей единой серии 4А с высотой оси вращения 71, 80, 90, 100 мм ВНИИТэлектромашем (г. Харьков) разработана комплексно-механизированная переналаживаемая линия типа ЛНК-8 (рис. 5.42). Линия состоит из отдельных автоматов, полуавтоматов и установок, связанных между собой шаговым конвейером. Линия имеет 12 позиций, из которых четыре автоматические, три полуавтоматические, пять - предназначены для механизированных и ручных операций.

Шаговый конвейер (1) включает рабочую ветвь, ветвь возврата спутников и два стола для перегрузки. Рабочая ветвь через каждые 30 с (такт линии) со скоростью 5 м/мин перемещает спутники с изделиями на расстояние 450 мм (шаг конвейера) на следующую позицию. На линии занято пять операторов.

Собирают двигатели в такой последовательности. Статор двигателя устанавливают на спутник линии.

Рисунок 5.42 - Схема комплексно-механизированной поточной линии тина ЛНК-8 для сборки асинхронных электродвигагелей:

1 - шаговый конвейер, 2 - вентиляционный пылеулавливающий агрегат, 3 - камера очистки, 4 - полуавтомат напрессовки подшипников, 5 - гидравлический пресс,

6 - автомат завинчивания болтов (гаек), 7 - автогенератор, 8 - испытательная станция, 9 - гидравлическая станция, 10 - индукционные установки, 11 -установка заполнения смазкой подшипниковых щитов

На первой позиции статор в специальной камере (3) автоматически очищается от пыли и мелкой стружки методом обдува сухим сжатым воздухом. Вентиляционный пылеулавливающий агрегат (2) удаляет пыль из внутренней полости статора.

На второй позиции на полуавтомате (4) выполняется одновременно на- прессовка на вал ротора двух подшипников и заполнение их смазкой. Роторы и подшипники поступают из магазинов по лоткам в приемные головки. Затем ротор заводится в статор.

На третьей позиции выполняются операции нагрева подшипниковых щитов на индукционных установках (10), заполнения подшипниковых камер и лабиринтных канавок щитов смазкой ЦИАТИМ-203 на специальной установке (11), установки щитов в корпус, их механического поджатия и наживление болтов (гаек). Установка (11) представляет собой пневматический цилиндр с поршнем. В нижнюю полость цилиндра подают сжатый воздух, а в верхнюю - смазку. При установке подшипникового щита на головку цилиндра и нажатии на щит из каналов головки подается смазка, которая заполняет щит.

На четвертой позиции производится автоматическая допрессовка подшипниковых щитов гидравлическим прессом (5).

На пятой позиции шестишпиндельный автомат (6) завинчивает болты (гайки).

На шестой позиции с помощью механизированного инструмента устанавливаются вентилятор и кожух.

На седьмой позиции производится механическая обработка на токарном станке фланцевого щита электродвигателя.

На восьмой позиции собранный электродвигатель с помощью автооператора (7) снимается и передается на испытательную станцию (8).

Питание гидравлических механизмов линии подается от гидростанции (9).

Управление механизмами линии в наладочном режиме осуществляется с местных пультов управления, а в автоматическом рабочем режиме линия включается с центрального пульта управления.

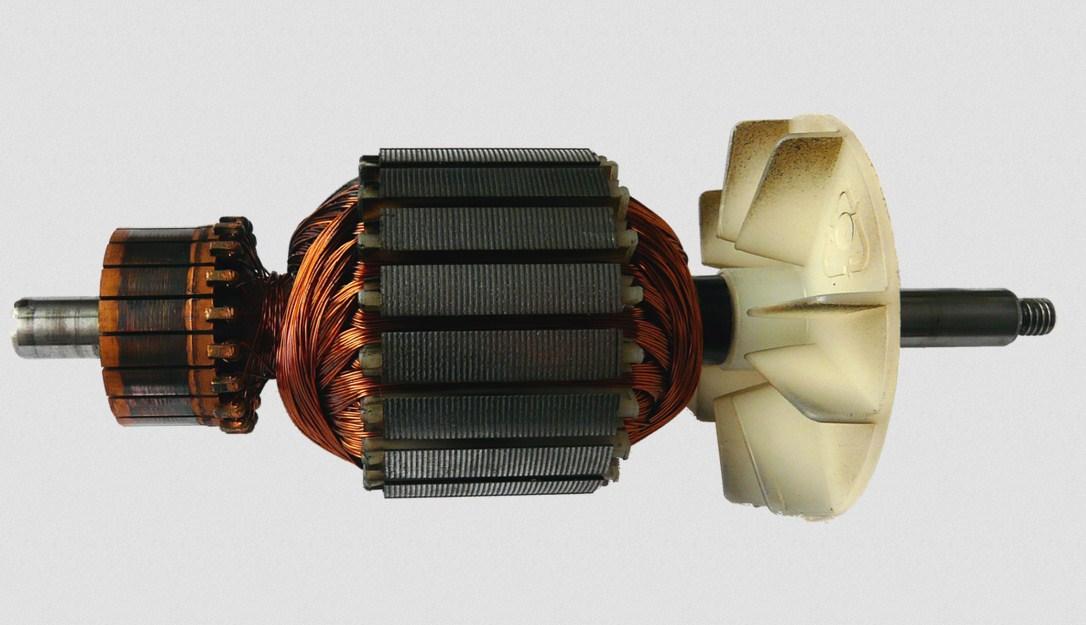

Ротор – важная составляющая многих машин и механизмов. Наиболее важной деталью, обозначаемой при помощи данного понятия, является так называемый якорь электрического двигателя, генераторов переменного тока. Равно как и колесо, изобретение и использование ротора позволили сделать человечеству огромный шаг навстречу электрификации. Более подробно о том, что такое ротор, в каких механизмах и машинах он применяется, каких видов бывает, будет рассказано в этой статье.

Определение

С точки зрения электротехники, классический ротор – это вращающееся цилиндрическое тело, имеющее следующее строение:

- Вал из прочной инструментальной стали с как минимум двумя подшипниками, расположенными по одному в передней и задней частях;

- Сердечники из толстых металлических пластин;

- Намотанные на собранные из пластин сердечники катушки;

- Коллектор или пара специальных токопроводящих колец.

Для принудительного воздушного охлаждения вращающейся очень часто с большой скоростью детали служит расположенная в одном из его торцов крыльчатка. В генераторах вращение ротору передается от турбины, соединенной с ним через общий вал, или от работающего двигателя при помощи шкива, на который одет гибкий и прочный ремень (клинно-ременная передача).

Так, основная функция ротора – это вращение относительно неподвижной части. В электротехнике такой неподвижной частью является статор. Вместе ротор и статор являются важнейшими составляющими электродвигателей и генераторов переменного тока.

Виды электромеханических устройств

Используют ротор в таких электромеханических устройствах, как двигатели, работающие на постоянном и переменном электрическом токе, генераторы.

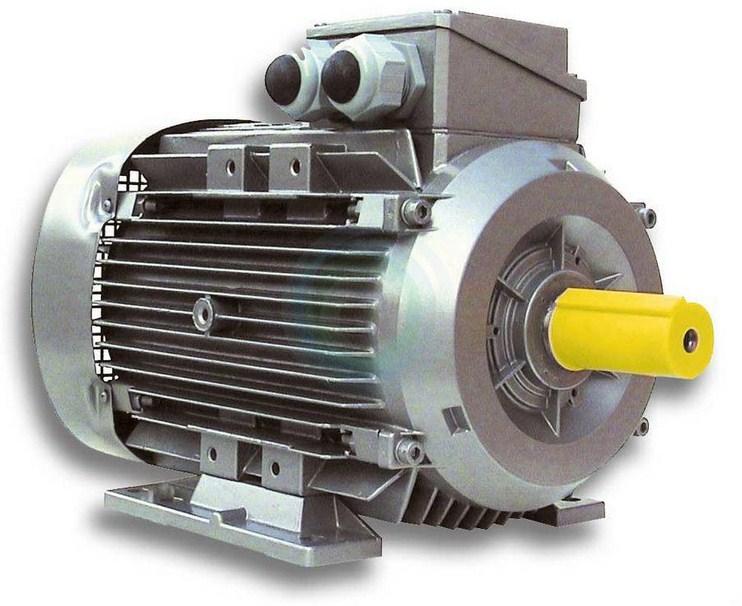

Агрегаты, работающие на переменном токе

К таким агрегатам относятся различные электродвигатели. Наиболее распространенная модель данного устройства состоит из следующих частей:

- Алюминиевый или чугунный ребристый корпус с монтажной коробкой для подключения обмоток статора и ротора;

- Статор – неподвижная часть в виде полого цилиндра, расположенная внутри корпуса. Обмотка статора состоит из 3 пар расположенных друг напротив друга намотанных в пазы корпуса катушек из медного изолированного провода

- Цельнометаллический цилиндрический ротор с валом и пазами, в которые впаяны обладающие высокой токопроводящей способностью алюминиевые стержни.

Вращается ротор на двух опорных подшипниках, запрессованных на его валу. Охлаждение работающего на больших оборотах электродвигателя происходит, благодаря крыльчатке – небольшому вентилятору, состоящему из множества лопастей и расположенному на одном из концов вала ротора. Также эффективному охлаждению работающего агрегата способствует ребристая структура алюминиевого корпуса.

Принцип работы подобного двигателя заключается в следующем:

- При подключении тока к агрегату он попеременно проходит через одну из трех пар катушек статора.

- При протекании по парам статорных катушек электрического тока они создают магнитное поле, силовые линии которого пересекают ротор.

- Попеременно запитываемые пары катушек создают подвижное магнитное поле, которое по закону электромагнитной индукции провоцирует появление в неподвижных металлических стержнях ротора электрического тока.

- Индуцированный ток в роторе приводит к появлению силы, выталкивающей его из магнитного поля статора. Так как частота подачи тока на катушки статора в среднем составляет порядка 30 импульсов в секунду, появившаяся в роторе выталкивающая сила приводит к его вращению с большой скоростью.

Важно! В зависимости от одновременности вращения ротора и порождающего это движение магнитного поля электрический двигатель переменного тока может быть синхронный (ротор агрегата вращается синхронно с магнитным полем статора) и асинхронный (вращение якоря не синхронизировано с движением магнитного поля статора). Первый вид отличается высокой мощностью и надежностью, в то время как второй характеризуется большим разнообразием конструкций и областей применения.

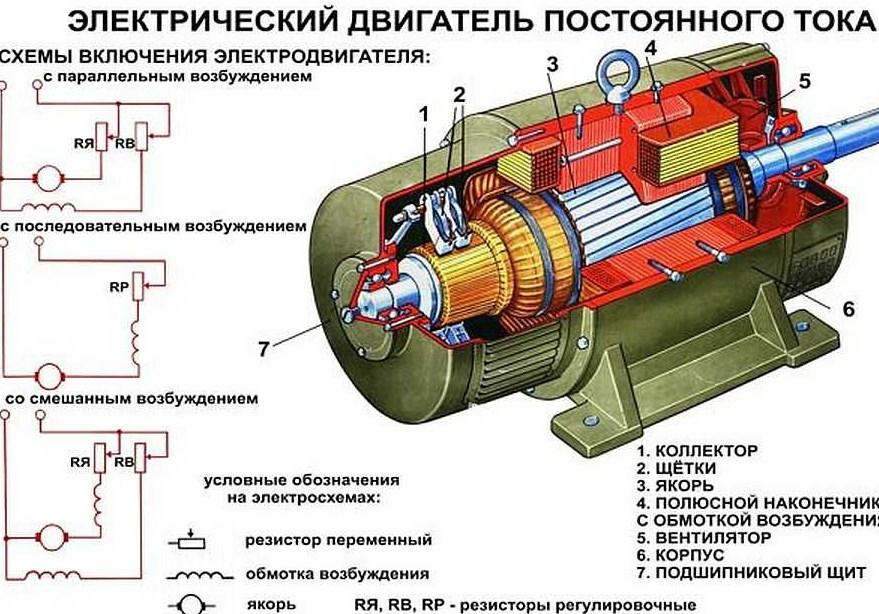

Машины постоянного тока

Наиболее распространенный электродвигатель постоянного тока щеточного вида представляет собой электрический агрегат, состоящий из:

- Чугунного корпуса с ребрами охлаждения и специальным монтажным коробом для подключения обмоток агрегата;

- Вала из прочной инструментальной стали с двумя подшипниками;

- Якоря, состоящего из сердечника (набора пластин из специальной электротехнической стали), якорной обмотки (размещенных в пазах сердечника катушек из медного провода);

- Индуктора, состоящего из полюсов возбуждения с намотанными на них катушками из медного провода;

- Коллектора – расположенных на валу медных пластин, к которым подключаются выводы катушек якорной обмотки;

- Подпружиненных графитовых или металлографитовых щеток (щеточной группы).

Охлаждается такой двигатель, как и аналог, работающий от переменного тока, – расположенной на валу крыльчаткой.

Важно! В отличие от электродвигателя переменного тока частотой вращения ротора в таком силовом агрегате управляет специальный блок, который при помощи установленного на валу датчика Холла определяет положение ротора и его скорость.

Работает подобный агрегат следующим образом:

Останавливают вращение такого агрегата прекращением подачи напряжения на щеточную группу.

Помимо описанных выше электромоторов, к машинам, работающим на постоянном токе, относится также роторный стартер – устройство, необходимое для запуска бензиновых и дизельных автомобильных двигателей внутреннего сгорания.

Типы роторов

В зависимости от области применения и строения, роторы бывают следующих типов:

- Фазный – якоря данного типа представляют собой совокупность намотанных на сердечник катушек, расположенных относительно друг другу под углом 1200. Концы проводов катушек выводятся к пластинам коллектора и запитываются при помощи щёточного узла.

- Короткозамкнутый –ротор такого типа состоит из цельного цилиндра с пазами, в которые укладываются стержни из электролитической меди или алюминия. Концы таких стержней соединяются между собой кольцом. Коллектора и щеточного узла в агрегатах, оборудованных подобным якорем, не имеется.

Двигатели с фазным типом якоря отличаются большими размерами и весом, но при этом обладают прекрасным пуском и регулировкой. Агрегаты с короткозамкнутыми роторами имеют меньшие размеры, меньшую подверженность поломкам, простоту в эксплуатации.

Разобравшись в том, что такое собой представляют ротор и статор, можно получить не только полезные теоретические знания, но и практические навыки: зная устройство агрегатов, работающих на постоянном и переменном токе, можно при наличии неисправности проверить работоспособность их основных узлов, определить, виноваты ли в поломке намотка якоря, статор, щеточный или коллекторный узел.

Видео

Читайте также:

- 48 законов власти кратко

- Составьте характеристику климата умеренного пояса кратко

- Двигательный режим физические упражнения и закаливающие мероприятия в доу следует осуществлять

- Укажите пример с ошибкой в образовании формы слова красивее дав более быстрее все директора школ

- Диатонические колокольчики для детского сада методика