Метод барабан буфер веревка кратко

Обновлено: 07.07.2024

Принципы Теории системных ограничений, воплощенные в ERP

Статья рекомендуется как специалистам, уже знакомым с ТоС (Theory of Constraints), так и новичкам; она будет полезна специалистам, еще не сталкивавшимся с применением данной теории на практике.

Концептуально теория ограничений предлагает концентрироваться именно на обеспечении максимальной пропускной способности производства и на максимальной скорости выпуска готовой продукции. Для достижения этих целей, предлагается отказаться от ряда привычных и неэффективных производственных традиций.

Теория системных ограничений предлагает, насколько это возможно, не накапливать запасы полуфабрикатов, а обеспечить максимально быстрое прохождение изделий через все стадии производственного процесса, в том числе – путем уменьшения партий обработки материалов. Такой подход позволяет добиться меньшего времени производства от исходных материалов до конечной продукции. Запасы полуфабрикатов при данном методе зачастую могут не создаваться, что также решает проблемы заморозки и риски списания этих полуфабрикатов. Далее будет дано описание методологии производственного планирования по теории системных ограничений.

Определение размеров буферов

Главная цель выбора размера буфера – своевременное выполнение всех включенных в него операций, чтобы срыв производства в буфере не привел к простою на узком рабочем месте, расположенном после буфера, т.к. простой узкого рабочего места снижает общий объем выпуска всего производства.

Важно понять, что выделение буфера с большим запасом времени не приводит к увеличению времени обработки с ростом объема партий продукции. Время производства = время буфера + время работы барабана*число изделий (партий изделий).

Тут могут возникнуть сомнения не замедлит ли время буфера выпуск изделий при условии производства малых партий. Принципиально, буфер может замедлить среднее время выпуска малой партии изделий. Однако наличие буфера будет гарантировать что партия действительно будет выпущена за указанное время. Отсутствие запаса в буфера – позволяет планировать выпуск быстрее, но такой оптимистичный план не всегда получится выполнить.

Если признать концепцию, что время выполнения работ в буфере должно быть взято с запасом, то возникает еще одно преимущество. В ББВ отсутствует необходимость в высокой точности нормирования времени выполнения всех технологических операций в буфере. Время на переналадку станков и перемещение деталей между рабочими центрами можно вообще не учитывать, т.к. буфер обеспечивает достаточный временной запас. Таким образом, задача планирования графика производства значительно упрощается и сводится только к планированию расписания работы барабана.

Управление буферами

Ключевая задача управления буферами – контроль задержек производства и реагирование на те из них, которые могут привести к задержке передачи полуфабрикатов для обработки на барабане.

Время буфера предлагается задавать минимум с тройным запасом относительно чистого производственного времени и для оценки состояния буфера его делят на три зоны: зеленую, желтую и красную. Такое деление позволяет быстро понять какие производственные задания находятся под угрозой срыва. Пока буфер находится в зеленой зоне – всё нормально. Когда буфер в желтой зоне – возможно, производство будет выполнено не вовремя, желателен контроль. Буфером красной зоны необходимо заниматься срочно, чтобы исключить задержку передачи заготовки на барабан.

контроль производства будет очень простым:

- В нормальной ситуации производство может уже закончится пока буфер находится в зеленой зоне.

- Если производство даже не начато, пока буфер в желтой зоне – можно успеть выполнить его даже с запасом по времени. Но запас в таком буфере уже не избыточен. Производство обязательно должно быть начато до перехода буфера в красную зону.

- Даже при попадании буфера в красную зону можно обеспечить своевременное выполнение производства, если всеми силами обеспечить максимально быстрое выполнение работ, входящих в буфер. За производством, попавшим в красную зону, нужен строгий контроль для обеспечения его максимально быстрого выполнения.

Таким образом, для каждой из трёх зон буфера есть четко определенная стратегия реагирования.

Как было указано выше, изначально время буфера предлагает выбирать с тройным запасом. При стабильном выполнении производства в зеленой зоне буфера – время буфера можно уменьшить, если это необходимо для ускорения выпуска партии изделия.

Упрощенная методика, УББВ

В обычной методике ББВ ограничением является барабан, соответственно все производственные мощности до него можно не планировать детально, т.к. они с запасом успеют выполнить необходимые операции до передачи производства на барабан. В случае, когда ограничение (рыночный спрос), расположено за рамками производство – всё производство можно не планировать детально, а управлять им как общим буфером, контролирующим своевременный выпуск из производства.

Таким образом, в методике УББВ предлагается не планировать производство в рамках периода, т.к. известно что производственные мощности могут с запасом выполнить производственный план. В УББВ необходимо только проконтролировать, что производство, обладающее избыточной мощностью, будет закончено к указанному сроку. Поэтому, в УББВ контроль производства сводится только к контролю статуса буфера, аналогично его контролю в ББВ. Задачей планирования в УББВ является только определение размера буфера: достаточно большого, чтобы обеспечить своевременный выпуск продукции, и не слишком большого, чтобы не завышать общие сроки производства.

Как и в случае с ББВ, в методике УББВ следует контролировать частоту попадания буфера в красную зону. Если это происходит часто – порядок действий должен быть следующим:

- Необходимо изучить причины попадания в красную зону буфера.

- Если причина во внутренних проблемах самого производства – следует их устранить.

- Если причина в малом времени буфера и рыночный спрос позволяет его увеличить (т.е. большее нормативное время производства не приведет к снижению спроса) – следует выбрать время буфера с большим запасом.

- Если время буфера невозможно увеличить и причина задержек в малом запасе производственных мощностей, относительно потребностей в готовой продукции – возможны два варианта действий:

- В ситуациях, когда производительность всех участков производства приблизительна равна – потребуется увеличить производственные мощности (если важно снизить риск возможного срыва производства).

- В случае наличия рабочего центра с пропускной способностью заметно меньше, чем у других РЦ – следует перейти к методике ББВ, т.к. она позволяет добиться оптимального производственного планирования и большей точности контроля производства.

Дополнительная литература

В рамках данной статьи невозможно полностью раскрыть все аспекты теории ограничений и перечислить все ситуации, в которых она может быть применима. Для более полного её понимания предлагаем следующие книги:

Теория ограничений в функционале 1с:erp.

Для поддержки теории ограничений и методик ББВ и УББВ функционал управления производством предлагает следующий порядок работы:

- На каждом этапе производства может быть выделено узкое место - ключевой вид рабочих центров [2] , для которого указывается информация о его удельной производительности. Для всех работ, выполняющихся перед ним и после него – задается обобщенное время выполнения, за которое они могут быть выполнены – буферы.

- Время выполнения производства на каждом этапе определяется как время обработки всех изделий на ключевом виде рабочих центров, плюс время буферов до и после. Для расчета времени обработки изделий на ключевом виде рабочих центров – учитываются разные параметры его функционирования: удельная производительность, расписание работы, кратность выпуска, возможность одновременной обработки разных изделий в условия синхронного и асинхронного начала обработки различных изделий (примеры – высокотемпературные печи и сушильные камеры, соответственно).

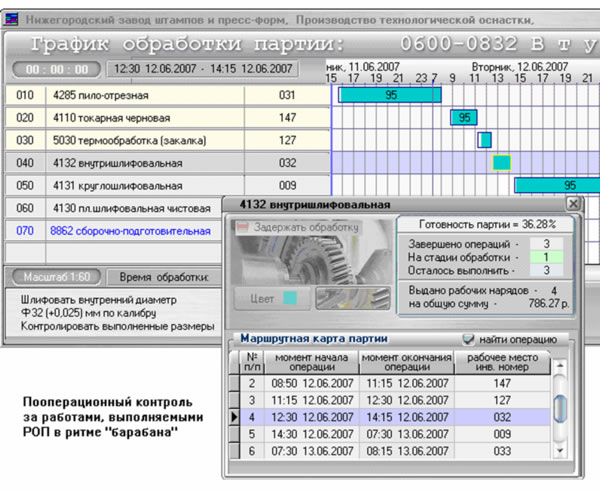

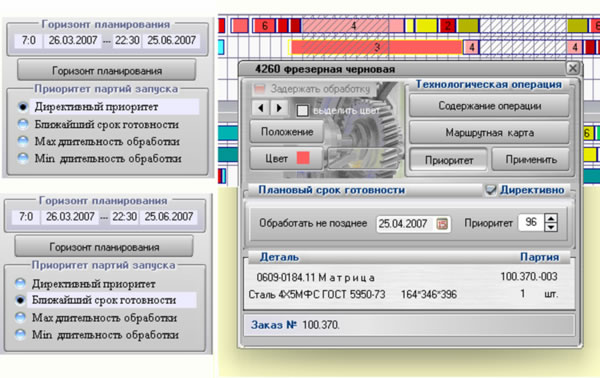

- На каждом этапе производства может быть составлено детальное расписание барабанов, чтобы оптимизировать их работу (например, сократить число переналадок). Контроль буферов по каждому производственному заданию ( маршрутному листу) может выполняться по светофорной системе, согласно методике ББВ. Альтернативно контроль производства в рамках этапа может идти по методике УББВ.

Возможны ситуации, когда для производства разной номенклатуры требуется разное соотношение времени обработки на разных рабочих центрах, т.е. для одной продукции требуется больше времени на одном РЦ, а для другой – на другом РЦ. В таких случаях в этапах производства в программе можно задать несколько видов рабочих центров, и необходимое время их работы для выпуска одной партии продукции. Узкое место в каждом интервале планирования программа определит автоматически, в соответствии с тем, какой из видов РЦ будет работать на пределе своей мощности в данном интервале.

Разделение производства на этапы

Система планирования и контроля производства в ERP построена не только для оптимизации пропускной способности производства. Она также направлена на решение других задач: разграничение зон ответственности сотрудников, контроль промежуточных результатов производства (в т.ч. для учета затрат) и т.п. Различные задачи имеют противоречивые цели.

Так, с точки зрения оптимизации производительности желательно определить единственное узкое место всей производственной цепи.

С точки зрения организационного контроля производства и других аспектов планирования:

- Нежелательно объединять в общий производственный буфер операции, выполнение которых происходит в разных цехах, т.к. непонятно кто будет нести ответственность при несвоевременном выполнении операций в буфере.

- Для длительного производственного процесса может быть необходимо установить промежуточные точки, к которым необходимо передать в производство дополнительные материалы. Передача материалов к самому началу производства может быть связана с заморозкой оборотных средств ради слишком ранней поставки, такая передача может задержать старт производства в связи с необходимостью ожидания материалов от поставщика. Могут быть и другие причины.

- Теория системных ограничений предполагает сведение к минимуму накоплений больших партий продукции для передачи на следующий этап производства, т.к. такие укрупнения партий обработки могут быть полезны, в общем случае, только для ускорения работы узкого места. Но при территориальном разнесении разных производственных цехов будет слишком расточительно перемещать между ними отдельно каждую заготовку изделия. С точки зрения экономии издержек – рациональнее планирования подготовку определенной партии продукции в первом цехе и транспортировка партии целиком. Таким образом, планирование производства во втором цехе должно вестись от времени поступления партии продукции из первого цеха.

Таким образом, т.к. у управления производством есть множество дополнительных целей и задач, то для их решения приходится разделять производство на этапы и устанавливать контрольные временные точки, в которые должно начинаться или заканчиваться выполнение каждого этапа. Каждый этап производства рассматривается как независимая производственная система, для которой создается и контролируется план производства. Для планирования производства на каждом этапе используется логика планирования теории системных ограничений: оценивается максимальный объем производства на узком рабочем месте данного этапа. Для контроля плана выполнения производства – используется методика ББВ, где барабан определяется как узкое место данного конкретного этапа.

Подводя итог возможностям ERP по разделению производства на этапы, можно сказать следующее:

- При необходимости максимизации выпуска любой ценой и отсутствии других ограничивающих условий для производства - можно обозначить всё производство единым этапом, найти на нём самый медленный участок и планировать производство по максимальному теоретическому объему выпуска.

- Для сложных производств невозможно выделить единственное узкое место и подчинить его максимальному использованию все остальные процессы: не менее важными являются задачи планирования поставок материалов, снижения стоимости за счет объединение партий транспортировки между этапами, повышение управляемости за счет разграничения зон ответственности. Для решения всех этих задач необходимо рассматривать производство как череду отдельных этапов, планирование которых должно вестись независимо. Уже при планировании и контроле отдельного этапа – можно полностью использовать все принципы теории системных ограничений.

[1] Рабочим центром (РЦ) в программе называется производственный участок, состоящий из оборудования или работников, которые участвуют в технологических процессах всегда в одном и том же порядке и имеют одинаковые скорость и кратность выпуска готовых изделий.

Деление производства на рабочие центры определяется спецификой конкретного предприятия и служит исключительно для планирования и контроля выполнения производства.

[2] Вид рабочих центров – рабочие центры, обладающие одинаковыми производственными возможностями (но, возможно, разной производительностью). Т.к. для планирования производства всё равно на каком из одинаковых РЦ будет выполняться производство – указывается вид РЦ.

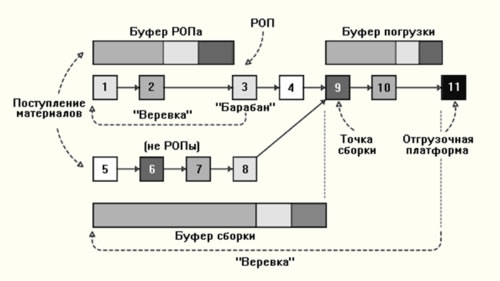

Рис. 10. Пример организации буферов в методе DBR

в зависимости от положения РОП

Необходимо отметить, что только критические пункты в цепи производства защищаются буферами (см. рисунок 10). Такими критическими пунктами являются:

сам ресурс с ограниченной производительностью (участок 3),

любой последующий этап процесса, где происходит сборка детали, обработанной ограничивающим ресурсом с другими частями;

отгрузка готовой продукции, содержащей детали, обработанные ограничивающим ресурсом.

Поскольку в методе DBR защита от возможных отклонений сосредоточена в наиболее критичных местах производственной цепи и устраняется во всех прочих местах, время производственного цикла может быть сокращено, иногда на 50 процентов или более, без ухудшения надежности в соблюдении сроков отгрузки продукции потребителям.

Рис. 11. Пример диспетчерского контроля

прохождения заказов в РОП в методе DBR

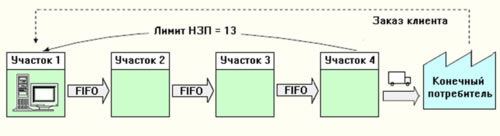

6. ЛИМИТ НЕЗАВЕРШЕННОГО ПРОИЗВОДСТВА (НЗП)

Рис. 12. Структура метода лимита незавершенного производства (НЗП)

Логистическая система с лимитом НЗП имеет некоторые преимущества по сравнению с методом DBR и системой лимитированных очередей FIFO:

неполадки, колебания ритма производства и другие проблемы процессов с запасом производительности не приведут к остановке производства из-за отсутствия работы для РОП, и не будут снижать общую пропускную способность системы;

правилам планирования должен подчиняться только один процесс;

не требуется фиксировать (локализовать) положение РОП;

Рассмотренная система хорошо работает для ритмичных производств со стабильной номенклатурой выпускаемых изделий, отлаженными и неизменяемыми технологическими процессами, что соответствует массовым, крупносерийным и серийным производствам. В производства единичных и мелкосерийных, где постоянно запускаются в производство новые заказы с оригинальной технологией их изготовления, где сроки выпуска продукции диктуются потребителем и могут, вообще говоря, изменяться непосредственно в процессе изготовления изделий, тогда на уровне производственного менеджмента появляется множество организационных проблем. Опираясь лишь на правило FIFO в передаче полуфабрикатов от участка к участку, логистическая система с лимитом незавершенного производства в таких случаях теряет свою эффективность.

Время выпуска = НЗП/Ритм,

где НЗП — объем незавершенного производства, Ритм — это количество изделий, выпускаемых в единицу времени.

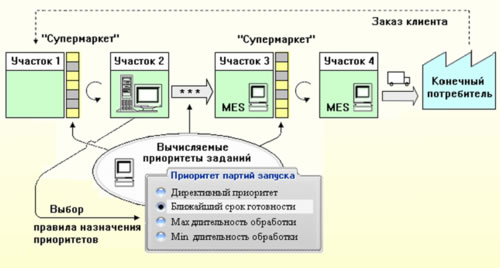

7. МЕТОД ВЫЧИСЛЯЕМЫХ ПРИОРИТЕТОВ

Рис. 13. Структура метода вычисляемых приоритетов

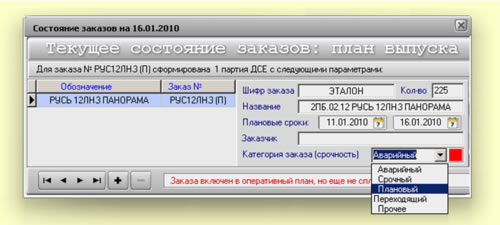

Рис. 14. Пример назначения директивного

приоритета исполняемым заказам

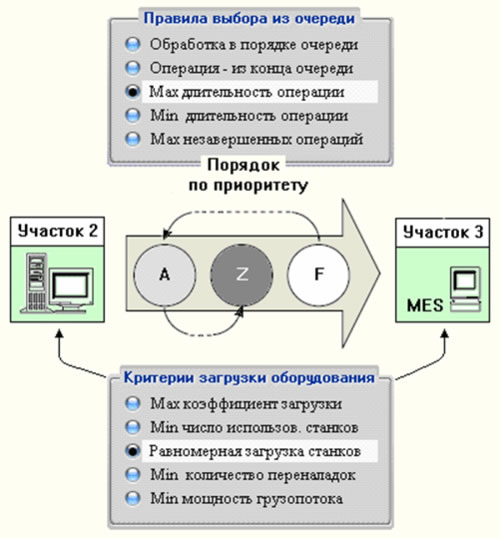

Рис. 15. Последовательность исполняемых заказов

в методе вычисляемых приоритетов

Правила выбора из очереди назначаются на основании значений приоритетов исполняемых заданий, а также с учетом фактической скорости их исполнения на конкретном производственном участке (участок 3, рисунок 15).

Диспетчер участка может, учитывая текущее состояние производства, самостоятельно изменять приоритеты отдельных технологических операций и, используя MES-систему корректировать внутреннее производственное расписание. Пример диалога по изменению текущего приоритета операции приведен на рис.16.

Рис. 16. Пример назначение приоритета партии в MES

Чтобы вычислить значение приоритета конкретного задания, выполняемого или ожидающего своей обработки на конкретном участке, проводится предварительное группирование заданий (деталей, входящих в определенный заказ) по ряду признаков:

Номер сборочного чертежа изделия (заказа);

Обозначение детали по чертежу;

Трудоемкость обработки детали на оборудовании участка;

Длительность прохождения деталей данного заказа через станочную систему участка (разница между временем начала обработки первой детали и окончанием обработки последней детали данного заказа).

Суммарная трудоемкость операций, выполняемых над деталями, входящими в данный заказ.

Время переналадки оборудования;

Признак обеспеченности обрабатываемых деталей технологической оснасткой.

Процент готовности детали (число завершенных технологических операций);

Число деталей из данного заказа, которые уже прошли обработку на данном участке;

Общее число деталей, входящих в заказ.

Ориентируясь по приведенным признакам и вычисляя ряд специфических показателей таких как напряженность (отношение показателя 6 к показателю 5), сравнивая значения 7 и 4, анализируя соотношения показателей 9, 10 и 11, локальная MES-системы производит расчет текущего приоритета для всех деталей, оказавшихся в одной группе.

Заметим, что детали из одного заказа, но находящиеся на разных участках, могут иметь и различные значения вычисляемого приоритета.

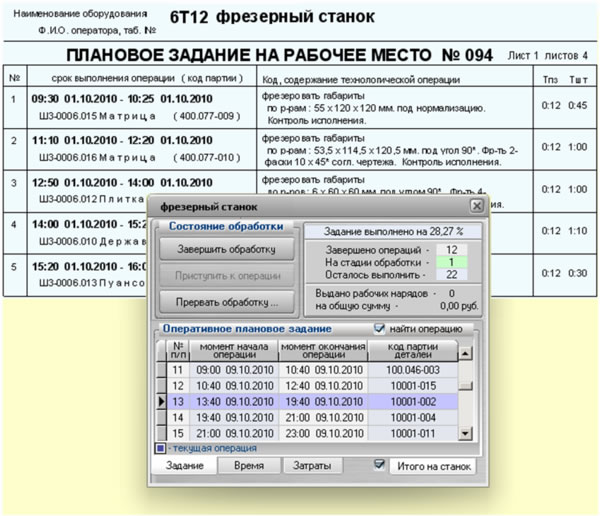

Рис. 17. Пример детального производственного расписания

для рабочего места в MES

Отличительной особенностью этого метода является то, что MES система позволяет в пределах производственного участка составлять детальные расписания выполняемых работ [9],[11],[13]. Несмотря на определенную сложность в реализации, метод вычисляемых приоритетов обладает значительными преимуществами:

текущие отклонения, возникающие в ходе производства, компенсируются средствами локальных MES на основании изменяющихся приоритетов выполняемых заданий, что значительно повышает пропускную способность всей системы в целом.

не требуется фиксировать (локализовать) положение РОП и лимитировать НЗП;

имеется возможность оперативно контролировать серьезные сбои (например, поломка оборудования) на каждом участке и пересчитывать оптимальную последовательность обработки деталей, входящих в различные заказы.

наличие на отдельных участках локальных производственных расписаний позволяет проводить оперативный функционально-стоимостной анализ производства [12].

Сохранение во всей системе в целом ограниченного объема устойчивых запасов (оборотных заделов) с регулированием их объема на каждом этапе производства независимо от действующих факторов.

Е.Б. Фролов, Московский государственный технологический университет "СТАНКИН"

Схематично работу с использованием теории ограниченных систем можно представить так.

Методика станет поддерживать следующим образом.

Выделяются этапы работы производства. Хотя сама методика их не предусматривает, но все же это необходимо. Если, например, отдельные подразделения расположены далеко друг от друга.

Определенный этап имеет свой рабочий центр, вокруг которого сосредоточено все производство. Он работает в запланированном ритме с производительностью, предусмотренной заранее.

Планирование графика работы не вызывает проблем, так как оно базируется на информации, исходящей от этапов производства.

Для того, чтобы эффективно использовать метод, нужно обратить внимание на некоторые моменты.

Классический вариант далеко иногда не приемлем в жизни.

В практике, как правило, ограничением (узким местом) может быть сам рынок, вследствие чего с внедрением концепции «Барабан, буфер, веревка могут возникнуть сложности. Например, такие подразделения как цеха по производству продукции и отделы реализации продукции представляют собой совершенно отдельные подразделения.

Если реализация идет хорошо, отдел продажники могут требовать от цехов выполнения все большого количества недавно поступивших заказов. Или наоборот, при падении продаж, цеха могут простаивать. Условия при этом диктует рынок.

Рассмотрим пример, когда метод уже внедрен, но производство при этом нельзя назвать узким местом. Сложности возникают при организации правильной последовательности. Самое главное, трудно создать синхронную работу производства и продаж его продуктов. Поэтому удобно прибегать к более простой схеме.

Начнем исходить из того, что при таком положении вещей можно отменить отдельные положения системы ББК.

Созданный план-график предполагает, что ограничение (узкое место) должно быть задействовано постоянно. То есть расписание должно соблюдаться безоговорочно. С одной стороны, эти вещи помогают работе ограничения, с другой – трудно приспосабливаться к изменениям на рынке.

При применении методики ББВ потребуется три буфера

- буфер необходим для того, чтобы обеспечить своевременное поступление заказов (для отгрузки).

- буфер должен обеспечить работу узкого места, если в графике вдруг возникнут сбои (для ограничения);

- буфер нужен, чтобы обеспечивать своевременное получение материалов следующим подразделением, после прохождения узкого места для окончательной подготовки к продаже (для сборки).

Некоторые производства не прибегают к последнему буферу, а создают дополнительную защиту для буфера отгрузки. Причем не всегда ясно направления ли действия на поддержку работы узкого места или на отгрузку.

- сама система ограниченных систем чрезвычайно сложна для практики, так как не в состоянии учитывать все нюансы производства.

- необходимость упорядочения и некоторых узких мест, между которыми и этапами производства существует определенная связь;

- невозможность составления графика работы для некоторых подразделений (например, печи для сушки могут обрабатывать несколько заказов сразу или выполнять их частично);

- наличие в ключевых центрах подобных, но не одинаковых станков или механизмов, расписание составить будет очень проблемно;

- обязательность прохождения заказами узкого места несколько раз, или нескольких таких мест.

В процессе производства может понадобиться изменение всего плана-графика. Если принять во внимание, что расписание очень жесткое, то это может привести к сбою работы узкого места.

Механизм ББК при всех своих положительных аспектах непрост во внедрении, так как требует:

- использовать простые вещи и решения;

- применять усложненные методы для приближения к максимальным результатам .

Если работать по упрощенной схеме “Барабан-буфер-канат”, то остаются в наличии несколько аспектов из классики.

- Наличие информации об обеспечении заказчиков продукцией в указанные сроки. Для этой цели нужно иметь инструменты, которые помогают быстро определить дату поставки по любому из них. Для каждого заказа необходимо ввести стандартное время выполнения. Если его приходится по каким-либо причинам менять, то для каждого заказа должен существовать свой буфер заказа.

- Создание производства, которое не загружено лишними материалами и снижение загруженности предприятия. Так как учтено время на выполнение каждого заказа, работа производится с его учетом. Но каждому буферу заказа присваивается определенный цвет. Заказы будут выполняться в зависимости от приоритета цвета, то есть одного вида сигналов.

Очень важно понять реально ли оптимизировать процессы производства, чтобы при сдвигах приоритетов не испытывать больших проблем. Есть и другая возможность. Принимать решение по увеличению иди сокращению времени выполнения работ сразу же на месте ответственным лицом.

Все же отказываться от классики ББК следует, если все принятые ранее меры не устраняют возникшие проблемы. Преимущество упрощенной системы заключается в том, что составление графика прохождения заказов через систему отделом продаж, так и приоритетность работ на производстве.

Заключение

Система применима фактически в любой области, даже для продаж или управления конфликтами. ТОС позволяет взглянуть на проблему в целом и найти слабые звенья в цепи. Это ее основное преимущество.

Когда с использованием классического метода возникают проблемы, можно перейти к упрощенному варианту.

Коротко о методологии

Краеугольный камень ТОС – утверждение, что организационная эффективность зависит от ограничений. Именно они препятствуют достижению максимальных показателей, целей, уменьшают продуктивность. Ограничения бывают внутренними (люди, материальная база) и внешними (политическая, экономическая обстановка), и существуют всегда, даже если дела у компании идут стремительно вверх. При этом проблем может быть несколько, но ограничением выступает только одна из них – самое слабое место, с которым и нужно работать.

5 шагов

Шаг 1: Найти ограничение

Во время первого этапа нужно выявить ограничение. Вы можете знать его, а можете с целью определения использоваться разные методы: мозговой штурм, ТРИЗ, построение блок-схем, ментальные карты и др.

Шаг 2. Решить, как максимально использовать ограничение

Очевидно, что в конкретном случае главной задачей становится повышение эффективности данного станка. Для этого нужно разработать правила, чтобы он всегда вовремя ремонтировался, был постоянно загружен, проводилась профилактика. Другими словами, нужен комплекс мер, которые позволят максимально нивелировать негативный аспект. В условиях производства не всегда можно полностью устранить проблему – если бы дело было в неумелом работнике, его можно было бы уволить и нанять на его место лучшего профессионала, но в случае с материальной базой, к примеру, могут быть определённые ограничения. Поэтому данный шаг и завязан на том, как использовать ограничение.

Шаг 3. Управлять через ограничение

Фокус управленческого внимания должен быть направлен на проблемный станок. Нужно следить за его работой постоянно, поскольку он задаёт ритм всей системе. Уже на данном этапе должны проявиться первые результаты: производительность, если всё было сделано правильно, вырастет.

Шаг 4: Расширить ограничение

После улучшения проблемного параметра (к примеру, станок начал производить 12 единиц вместо начальных 8), нужно подумать над тем, можно ли усовершенствовать процесс ещё.

Шаг 5. Вернуться к первому шагу

Возврат к началу алгоритма означает поиск нового ограничения – наиболее актуальной проблемы уже в новых условиях. Так начинается новый этап совершенствования бизнеса.

Инструменты ТОС

Мы уже упоминали, что кроме 5-шагового алгоритма выявления и управления ограничениями, ТОС предлагает набор методов для организации производства, управления проектами и процессом принятия решений. Вот некоторые из них.

Суть метода в следующем: производственные задачи формулируются максимально просто. В детальной планировке нуждается лишь ограничивающий ресурс, остальные участки производственной цепи должны лишь работать синхронно.

Метод критической цепи

Метод критической цепи (МКЦ) был также описан Э. Голдраттом, но несколько позже Теории ограничений, в 1997 г. Это инструмент для планирования и управления проектами, указывающий на их зависимость от ресурсов, рисков и неопределённостей. Описание метода достаточно сложное, поэтому мы постараемся его максимально упростить.

Суть в том, что в деле управления проектами практически всегда возникают негативные эффекты, причиной чему три главных фактора: плохая многозадачность, синдром студента и закон Паркинсона.

Метод критической цепи как раз и позволяет бороться с этими факторами. Первое требование – сократить многозадачность так, чтобы сотрудники были сосредоточены на выполнении текущих заданий. Второе – нельзя пренебрегать законом Паркинсона. Стоит помнить, что даже если проект был выполнен раньше срока, найдётся работа по его совершенствованию, что всё равно приведёт к его сдаче в срок или даже позже. В силу этого может сложиться представление, что изначально временные рамки были поставлены правильно.

Критерии проверки логических построений

ТОС помимо прочего учит управленцев принимать сильные решения. С этой целью Э. Голдратт предлагает специальные критерии проверки логических построений, при помощи которых можно проверить, доказать или опровергнуть правильность выстроенных причинно-следственных связей:

- Ясность – все однозначно понимают утверждения, используемые в диаграмме.

- Наличие утверждения – утверждение содержит законченную мысль.

- Наличие причинно-следственных отношений – действительно ли названная причина вызывает указанное следствие?

- Достаточность приведенной причины – названная причина достаточна, чтобы вызвать указанное следствие, в данном контексте.

- Проверка наличия альтернативной причины – не может ли названная причина быть всего лишь одной из возможных?

- Недопустимость подмены причины следствием – перепутаны причина и следствие.

- Поиск проверочного следствия – если названная причина имеет место быть, то у неё должны быть не только указанное следствие, но и некоторые другие, побочные, следствия (которые не обязательно должны быть указаны на строящейся диаграмме).

- Отсутствие тавтологии – следствие предлагается в качестве обоснования существования причины.

Примеры использования ТОС

Детальнее эту и другие истории успеха читайте на сайте сообщества поклонников ТОС.

Отзывы и комментарии

Обязательно оставьте свой отзыв о данной статье, это позволит в дальнейшем сделать ресурс лучше и полезнее.

Читайте также: