Гидроциклон принцип действия кратко

Обновлено: 05.07.2024

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в CША, Канады и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию различные гидроциклоны.

Общее описание. Принцип действия

Центробежная сила используется в центрифугах и гидроциклонах с целью разделения суспензий и эмульсий на отдельные составляющие. В центрифуге центробежная сила возникает в результате вращения ее корпуса. У гидроциклона происходит вращение содержимого в неподвижном корпусе. Конструктивно гидроциклон значительно проще центрифуги, так как в нем отсутствуют подвижные элементы, но по качественным характеристикам разделения суспензии на легкую (фугат) и тяжелую (осадок) фазы он уступает центрифугам.

Принцип действия гидроциклона основывается на высокой скорости суспензии, подаваемой в аппарат тангенциально. В результате вращательного движения по спирали внутри корпуса за счет закручивания потока возникает поле центробежных сил и происходит разделение суспензии на легкие и тяжелые компоненты, выводимые из гидроциклона раздельно через разные выходы. Эффективность работы аппарата оценивается величиной коэффициента материального баланса. При высокой плотности (тягучести) исходной суспензии применение гидроциклонов нецелесообразно, поскольку происходит быстрая закупорка отводящих штуцеров.

Конструкции и виды гидроциклонов

Для очистки сточных вод чаще все используются напольные гидроциклоны (однокорпусные, батарейные, многоярусные).

Напорный гидроциклон. Чертеж и описание

Основными частями напольного гидроциклона являются коническая и цилиндрическая части. Сточная вода попадает в гидроциклон через тангенциальный патрубок, который находится в цилиндрической части гидроциклона. Насадок находится в конце конической части. Именно через него осуществляется вывод осадка, который выделяется из сточной воды. Через сливной патрубок выводится осветленная вода. Патрубок располагается на оси циклона в верхней его части. По тангенциально расположенному вводу в цилиндрическую часть гидроциклона поступает рабочий поток. Далее он двигается по винтовой спирали и направляется в коническую часть. Там поток на уровне 0,7D (где D является диаметром цилиндрической части) переворачивается к центральной оси, а после этого начинает двигаться по цилиндрической спирали вверх, направляясь к сливной насадке, с помощью которой он удаляется из аппарата.

Благодаря воздействию центробежных сил происходит отделение примесей даже при небольших габаритах аппарата.

Многоярусный гидроциклон с напорными патрубками

Помимо этого, применяются также гидроциклоны с периферийным отбором осветленной.

Многоярусный гидроциклон с периферийным отбором очищенной воды

В первом из вышеперечисленных гидроциклонов впуск сточной воды происходит тангенциально через общие для всех ярусов щели, расположенные через 120°. Вода распределяется на высоте в аванкамерах, снабженных распределительными лопатками. При этом рабочий поток продвигается сходящейся спиралью в ярусе, а после этого выходит в центральную часть. Осадок, который сползает в ярусе через шламовыводящую щель, направляется в коническую часть аппарата, после чего удаляется благодаря воздействию гидростатического напора. Гидроциклоны также могут снабжаться устройством для удаления всплывающих примесей. Скорость восходящего потока в аванкамере принимают равной 0,5 м/с.

Для того чтобы определить удельную гидравлическую нагрузку используется формула:

где k – поправочный коэффициент, принимаемый равным 1;

d – диаметр центрального отверстия в диафрагме, м;

b – ширина шламовыводящей щели, м;

N – количество ярусов;

η – коэффициент, который равен 0,75, если нагрузка q находится в пределах от 2 до 2,5 м 3 /(м 2 ·ч);

D – диаметр цилиндрической части гидроциклона, м.

Параметры многоярусных гидроциклонов с наклонным патрубком:

- диаметр гидроциклона D находится в пределах от 2 до 6 метров,

- высота яруса hяр от 100 до 250 мм,

- число ярусов может составлять от 4 до 20,

- диаметр отверстия в диафрагме (d) находится в пределах от 0,6 до 1,4 м,

- ширина шламовыводящей щели b=100-150мм,

- число впусков n1=3.

Многоярусные гидроциклоны применяются в процессе интенсификации процесса очистки. В таких гидроциклонах рабочий объем разделяется на отдельные ярусы, разделенными коническими диафрагмами. Из-за этого они имеют небольшую высоту слоя отстаивания. А благодаря вращательным движениям удается более полно использовать объем яруса. Также же это способствует агломерации взвешенных частиц. При этом каждый ярус работает автономно. В практических целях применяются гидроциклоны, оснащенные наклонными патрубками, которые используются для отвода воды после очистки.

Выбор и расчет гидроциклонов

Для того чтобы рассчитать производительность гидроциклона (л/мин), используется формула:

Где dпит и dсл – диаметры питающего и сливного патрубков (в мм),

k – коэффициент, который равен 5,

g – ускорение свободного падения, измеряемое в (м/с 2 ),

ΔP – перепад давления, который существует в гидроциклоне, (Па).

Для вычисления размера частиц, которые улавливаются гидроциклоном, используется зависимость:

Где dвх – диаметр входного патрубка, м,

l – высота сепарационной зоны, равная расстоянию между нижним загрузочным патрубком и осью питающего патрубка, м,

μс – является динамической вязкостью исходной суспензии, Па·с,

ρт и ρж – плотности дисперсионной и дисперсной сред соответственно, кг/м 3 .

Для определения величины тангенциальной скорости движения суспензии в гидроциклоне υф используется формула:

где υвх - скоростью движения суспензии во входном патрубке в момент ее входа в гидроциклон,

D и L являются диаметром и длинной цилиндрической части гидроциклона, м.

Использование гидроциклонов для разделения нестойких эмульсий и суспензий

Среди достоинств данного типа аппаратов следует выделить простату устройства и обслуживания, небольшую стоимость и компактность. Основным недостатком гидроциклонов является невысокая степень разделения.

Разделяемая суспензия с большой скоростью входит в гидроциклон и приобретает вращательное движение. По мере перемещения суспензии вниз крупные частицы концентрируются около поверхности конуса. При этом в центральной части корпуса возникает встречный восходящий поток, который содержит неотделенные мелкие твердые частицы. Потоки фугата и сгущенного осадка, выходящие из гидроциклона, имеют соотношение, зависящее от сечения штуцера для их вывода.

Если обозначить объемные расходы суспензий, осадкой и фугата через Vс, Vо и Vф, а концентрации твердой фазы в этих потоках аст, аот и афт, то уравнение материального баланса по твердой фазе будет выглядеть так: аст Vс = аот Vо + афт Vф. Следовательно, аот = аст(Vс /Vо) – афт (Vф /Vо). Опытным путем были установлены максимальные значения аот и афт примерно одинаковы и не превышают 0,4-0,5.

В том случае, если максимальная концентрация повышена, то нарушается нормальная работа гидроциклона из-за закупорки выходных штуцеров. Достижение максимальной концентрации происходит при увеличении аст или падании степени разделения. Именно из-за этого не рекомендуется использовать гидроциклоны для разделения высококонцентрированных суспензий, что связано со снижением эффективности.

Чтобы определить производительность гидроциклона, используется уравнение расхода при истечении жидкости из затопленного отверстия:

где μр=dl 2 /(D 2 -dl 2 ) - коэффициент расхода;

d- диаметр входного штуцера, м; D – диаметр гидроциклона, м;

d1 – диаметр выходного штуцера фильтрата, м;

Δр – gерепад давления в циклоне, Па;

рс - плотность суспензии кг/м 3 ;

g – ускорение свободного падения, м/с 2 .

Гидроциклоны используются и разделения нестойких эмульсии, в которых одна из жидкостей находится в дисперсном виде (капли). В этом случае процесс сильно усложняется тем, что капли внутри гидроциклона меняют размер и форму, а также коалесцируют.

Примеры расчетов и подбора гидроциклонов

Дан гидроциклон со следующими характеристиками. Диаметр питательного патрубка dпит = 0,1 м, диаметр сливного патрубка dсл = 0,03 м. В гидроциклоне создается перепад давления равный ∆P = 0,15 МПа. С его помощью требуется очищать от взвешенных частиц жидкость с расходом 20 л/мин. Требуется установить, пригоден ли данный гидроциклон для поставленной задачи.

Определим максимальную производительность гидроциклона по следующей формуле (поправочный коэффициент k принять равным 5):

Полученное значение максимального расхода оказалось меньше требуемого:

18,2 -6 м. Цилиндрическая часть гидроциклона имеет диаметр D = 0,5 м, длину L = 1,2 м и высоту сепарационной зоны l = 1,8 м. Диаметр входного патрубка составляет dвх = 0,08 м. Вода подается с расходом Q = 100 м 3 /ч. Плотности жидкой и твердой фазы равны соответственно ρж = 1000 кг/м 3 и ρт = 1900 кг/м 3 . Вязкость очищаемой суспензии равна μ = 0,0012 Па·с. Определить, необходима ли замена гидроциклона.

Предварительно определим скорость суспензии на входе в гидроциклон:

Далее найдем тангенциальную скорость движения частиц:

Определим размер частиц, улавливаемых имеющимся гидроциклоном:

Полученное значение меньше критического диаметра, указанного в условии задачи. Следовательно имеющийся гидроциклон будет гарантированно выполнять условия очистки сточной воды.

Ответ: замена не требуется

Гидроциклонное оборудование и гидроциклонные установки

Предлагается 1 гидроциклон с диаметром цилиндрической части 600 мм, углом наклона конуса 20 градусов и диаметром песковой насадки 120. Циклон футерован резиной толщиной 15 мм корпус и 25 мм входной коллектор.

| Применение: | циклон 1-я стадия |

| Граница разделения | 95 микрон |

| Рабочее давление | 50 кПа |

| Верхний продукт | 65-75%(размером порядка 74 микрон) |

Технологическая карта процесса

| Подача | Верхний продукт | Нижний продукт | |

|---|---|---|---|

| Тонн твердого вещества в час | 360,0 | 120,0 | 240,0 |

| Метров кубических пульпы в час | 291,2 | 157,9 | 133,3 |

| Грамм твердого вещества на литр пульпы | 1236,1 | 760,0 | 1800,0 |

| Тонн воды в час | 201,2 | 127,9 | 73,3 |

| Относительная плотность | 1,93 | 1,57 | 2,35 |

С целью обеспечения своевременной замены футеровки, каркас снабжен специальными отверстиями, которые пропускают шлам, если резина изношена, показывая тем самым на износ футеровки.

Для решения задач второй стадии предлагается гидроциклонная установка включающая в себя: радиальный циклонный распределитель в комплекте с 8 гидроциклонами (7 рабочих и 1 резервный)

2.Гидроциклон

Технологическая карта процесса

| Подача | Верхний продукт | Нижний продукт | |

|---|---|---|---|

| Тонн твердого вещества в час | 1120,0 | 400,0 | 720,0 |

| Метров кубических пульпы в час | 1052,2 | 652,2 | 400,0 |

| Грамм твердого вещества на литр пульпы | 1064,2 | 613,3 | 1800,0 |

| Тонн воды в час | 772,2 | 552,2 | 220,0 |

| Относительная плотность | 1,80 | 1,46 | 2,35 |

Как и у циклона для 1 стадии, каркасы циклонов 2 стадии снабжены специальными отверстиями, которые пропускают шлам, если резина изношена, показывая тем самым на износ футеровки.

Радиальный циклонный распределитель

Каждый распределитель оснащён распределителем пульпы, а также резервуарами для нижнего и верхнего продуктов. Вся проточная футерована резиной толщиной 10 мм, с твёрдостью по Шору А 40-45. кроме того, каждый распределитель имеет 5 ножевых задвижек с ручным управлением, а также диафрагменным манометром с глицериновым наполнением, рассчитанный на давление 0-160 кПа.

Предлагаемые циклоны относятся к серии высокопроизводительных циклонов, они укомплектованы входным патрубком с 25мм-вой резиновой футеровкой, установленным внутри корпуса из мягкой стали, и сменной резиновой футеровкой толщиной 15 мм, устанавливаемую внутри корпуса из волоконного усиленного композита.

Циклоны имеют следующие характеристики: диаметр 750 мм, вихревой искатель (диаметр 255 мм), угол конуса 20°, патрубок из полиуретана 110 мм. Циклоны эффективно работают при давлении 70 кПа, конечный продукт – d50, граница разделения 50 μм.

Циклоны (следующей стадии) имеют следующие характеристики: диаметр 750 мм, вихревой искатель (диаметр 255 мм), угол конуса 20°, патрубок из полиуретана 110 мм. Циклоны эффективно работают при давлении 70 кПа, конечный продукт – d50, граница разделения 46 μм.

Их назначение – разделение различных субстанций по весу.

Учитывая эффективное выполнение гидроциклонами этой функции, их применяют в следующих областях:

- Очистка и обогащение различных руд, угля;

- Сепарация нефтяных, масляных растворов;

- Очистка сточных и скважинных вод, а также прочих суспензий и эмульсий.

Помимо промышленности, гидромеханизмы применяются в частных водоочистных системах. Например – для промывки скважин, отделения песка, грунта, ила.

По типу конструкции

Напорные ГЦ

Основа конструкции напорного гидроциклона – это цилиндроконический или конический корпус, обладающий одним входом и двумя выходами.

Иногда внутренняя поверхность облицована (футерована):

- резиновым,

- стеклопластиковым,

- керамическим или каменным футером, снижающим ее истирание.

Устройство работает следующим образом:

- Суспензия подается под давлением (как правило – 5 – 15 атм.) в питающий патрубок.

- Направляясь внутренними стенками корпуса, жидкость закручивается (как циклон).

- Тяжелые нерастворенные примеси под действием центробежных сил отбрасываются на периферию, прижимаясь к стенкам корпуса. Образуется два циклона – внешний (у стенок) и внутренний (по центру — в виде узкого высокого завихрения).

- Тяжелые взвеси опускаются книзу под действием силы тяжести, растущей в связи с укрупнением (агломерацией) частиц. Внешний закрученный поток, при этом, также устремляется вниз.

- На более легкие примеси в составе осветленной жидкости действуют центростремительные силы. Очищенная вода поднимается во внутреннем потоке к центральному верхнему выходу. Оттуда она поступает на следующую стадию водоподготовки.

Особенности безнапорных агрегатов

Их используют при необходимости разделения смешанных жидких субстанций.

Востребованность этих установок обоснована высокой производительностью – 20 и более м3 в час.

Здесь отбор воды происходит из емкости или водоема напрямую, под действием силы тяжести.

Однако давление все равно прикладывается – на отсосе тяжелых фракций – для увеличения центробежного ускорения.

Патрубок, предназначенный для этой цели, расположен по касательной в нижней части конуса.

Например, в случаях, когда речь идет об очищении от нефтепродуктов, система работает следующим образом:

Гидроциклоныприменяют для осветления, обогащения суспензий, классификации твердых частиц по размерам от 5 до 150 мкм, а также для очистки сточных вод после мойки пищевых агрегатов.

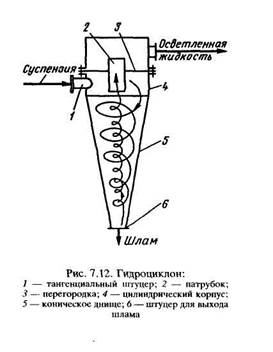

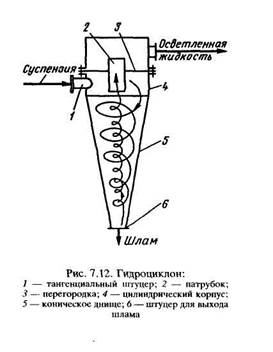

Корпус гидроциклона (рис. 7.12) состоит из верхней цилиндрической части и конического днища. Качество разделения в гидроциклонах зависит от угла конусности. Оптимальным считают угол, равный 10. 15°. При таком угле удлиняются коническая часть гидроциклона и путь твердых частиц и, следовательно, увеличиваются время пребывания частиц и качество разделения.

Суспензия подается тангенциально в цилиндрическую часть и приобретает вращательное движение. Скорость суспензии на входе

в гидроциклон составляет 5. 25 м/с. Под действием центробежной силы твердые частицы отбрасываются к стенкам гидроциклона и движутся по спиральной траектории вдоль стенок вниз к штуцеру 6, через который отводятся в виде шлама. Осветленная жидкость движется во внутреннем спиральном потоке вверх вдоль оси гидроциклона и удаляется через патрубки 2.

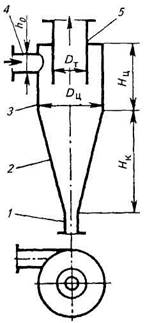

Циклоны и гидроциклоны.Аппараты для разделения газовых неоднородных систем, в которых используется центробежная сила,

возникающая вследствие вращения пию-ка, называют циклонами. В циклонах нет вращающихся частей. Вращение потока достигается благодаря тангенциальному вводу исходной смеси и цилиндрическому каналу, образуемому корпусом 3 и центральной трубой 5. Более тяжелые твердые частицы совершают в циклоне движение по спирали, постепенно приближаясь к внутренней поверхности корпуса и одновременно опускаясь вниз к выходу 1. Чистый газ из центральной части аппарата отводится вверх по центральной трубе 5. Для получения центробежной силы, достаточной для очистки газа, необходимо поддерживать высокую скорость потока на входе в аппарат. Так, для аппара-

Рис. 5.17. Схема циклона:

I — выход пыли; 2— коническая часть корпуса; 3 — цилиндрическая часть корпуса; 4— патрубок для входа запыленного воздуха; 5—центральная труба, отводящая очищенный воздух

33. Перемешивание пластичных масс и сыпучих материалов.

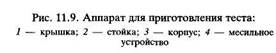

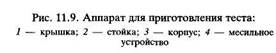

При перемешивании пластичных масс, в частности при получении теста в хлебопекарном, макаронном и кондитерском производствах, не только смешиваются различные компоненты, но и тесто при этом разминается, насыщается воздухом и приобретает определенные свойства.

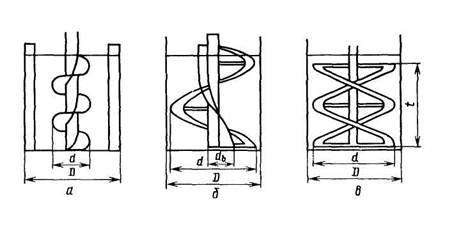

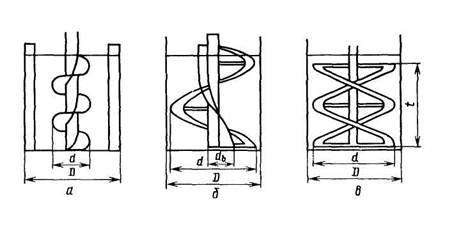

Процесс перемешивания проводится в смесителях периодического и непрерывного действия, оборудованных специальными перемешивающими устройствами — рамными, шнековыми и ленточными мешалками (рис. 11.8). Смесители могут иметь месильное устройство с вертикальной или горизонтальной осью.

Для перемешивания сыпучих материалов в пищевых производствах используют смесители, работающие в других отраслях промышленности, или смесители, специально сконструированные для смешивания материалов, различающихся гранулометрическим составом, плотностью, прочностью, физическим состоянием и другими физическими свойствами

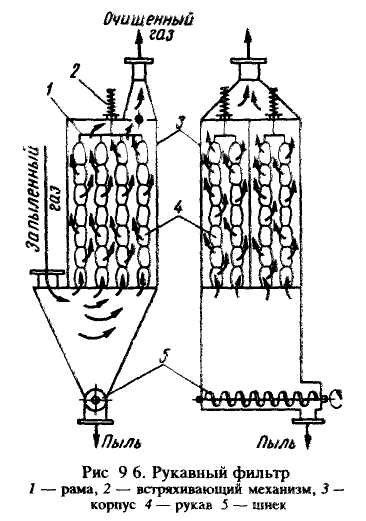

34.Фильтры для неоднородных газовых систем. Схемы. Назначение, устройство, принцип действия и область

применения.

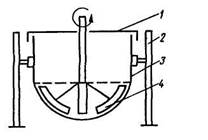

В зависимости от вида фильтровальной перегородки фильтры бывают с мягкими, полужесткими и жесткими пористыми перегородками.

Фильтры с мягкими фильтровальными перегородками— рукавные, или мешочные, широко применяют для очистки газов от пыли. Мягкие пористые перегородки выполняют из тканевых материалов, нетканых волокнистых материалов, пористых листовых материалов (металлоткани, пористые пластмассы и резины).

Батарейный рукавный фильтр с фильтрующими элементами из различных тканевых материалов изображен на рис. 9.6. Рукава и мешки подвешивают в прямоугольном корпусе к общей раме. Запыленный газ поступает снизу внутрь рукавов в открытые торцевые отверстия Проходя через боковые цилиндрические поверхности рукавов, газ фильтруется, а пыль оседает на внутренней поверхности рукавов.

В процессе эксплуатации слой пыли растет и сопротивление фильтра увеличивается. Для регенерации фильтра рукава или мешки периодически встряхивают специальным механизмом 2, смонтированным на крышке фильтра. Иногда применяют обратную продувку газом или воздухом фильтрующих элементов фильтра. Осевшая пыль собирается в коническом днище фильтра, откуда выгружается шнеком.

В ряде случаев используют секционные фильтры. Каждая секция в таком фильтре имеет свой встряхивающий механизм, что позволяет последовательно проводить регенерацию фильтрующих элементов без отключения всего фильтра.

Гидроциклоныприменяют для осветления, обогащения суспензий, классификации твердых частиц по размерам от 5 до 150 мкм, а также для очистки сточных вод после мойки пищевых агрегатов.

Корпус гидроциклона (рис. 7.12) состоит из верхней цилиндрической части и конического днища. Качество разделения в гидроциклонах зависит от угла конусности. Оптимальным считают угол, равный 10. 15°. При таком угле удлиняются коническая часть гидроциклона и путь твердых частиц и, следовательно, увеличиваются время пребывания частиц и качество разделения.

Суспензия подается тангенциально в цилиндрическую часть и приобретает вращательное движение. Скорость суспензии на входе

в гидроциклон составляет 5. 25 м/с. Под действием центробежной силы твердые частицы отбрасываются к стенкам гидроциклона и движутся по спиральной траектории вдоль стенок вниз к штуцеру 6, через который отводятся в виде шлама. Осветленная жидкость движется во внутреннем спиральном потоке вверх вдоль оси гидроциклона и удаляется через патрубки 2.

Циклоны и гидроциклоны.Аппараты для разделения газовых неоднородных систем, в которых используется центробежная сила,

возникающая вследствие вращения пию-ка, называют циклонами. В циклонах нет вращающихся частей. Вращение потока достигается благодаря тангенциальному вводу исходной смеси и цилиндрическому каналу, образуемому корпусом 3 и центральной трубой 5. Более тяжелые твердые частицы совершают в циклоне движение по спирали, постепенно приближаясь к внутренней поверхности корпуса и одновременно опускаясь вниз к выходу 1. Чистый газ из центральной части аппарата отводится вверх по центральной трубе 5. Для получения центробежной силы, достаточной для очистки газа, необходимо поддерживать высокую скорость потока на входе в аппарат. Так, для аппара-

Рис. 5.17. Схема циклона:

I — выход пыли; 2— коническая часть корпуса; 3 — цилиндрическая часть корпуса; 4— патрубок для входа запыленного воздуха; 5—центральная труба, отводящая очищенный воздух

33. Перемешивание пластичных масс и сыпучих материалов.

При перемешивании пластичных масс, в частности при получении теста в хлебопекарном, макаронном и кондитерском производствах, не только смешиваются различные компоненты, но и тесто при этом разминается, насыщается воздухом и приобретает определенные свойства.

Процесс перемешивания проводится в смесителях периодического и непрерывного действия, оборудованных специальными перемешивающими устройствами — рамными, шнековыми и ленточными мешалками (рис. 11.8). Смесители могут иметь месильное устройство с вертикальной или горизонтальной осью.

Для перемешивания сыпучих материалов в пищевых производствах используют смесители, работающие в других отраслях промышленности, или смесители, специально сконструированные для смешивания материалов, различающихся гранулометрическим составом, плотностью, прочностью, физическим состоянием и другими физическими свойствами

34.Фильтры для неоднородных газовых систем. Схемы. Назначение, устройство, принцип действия и область

применения.

В зависимости от вида фильтровальной перегородки фильтры бывают с мягкими, полужесткими и жесткими пористыми перегородками.

Фильтры с мягкими фильтровальными перегородками— рукавные, или мешочные, широко применяют для очистки газов от пыли. Мягкие пористые перегородки выполняют из тканевых материалов, нетканых волокнистых материалов, пористых листовых материалов (металлоткани, пористые пластмассы и резины).

Батарейный рукавный фильтр с фильтрующими элементами из различных тканевых материалов изображен на рис. 9.6. Рукава и мешки подвешивают в прямоугольном корпусе к общей раме. Запыленный газ поступает снизу внутрь рукавов в открытые торцевые отверстия Проходя через боковые цилиндрические поверхности рукавов, газ фильтруется, а пыль оседает на внутренней поверхности рукавов.

В процессе эксплуатации слой пыли растет и сопротивление фильтра увеличивается. Для регенерации фильтра рукава или мешки периодически встряхивают специальным механизмом 2, смонтированным на крышке фильтра. Иногда применяют обратную продувку газом или воздухом фильтрующих элементов фильтра. Осевшая пыль собирается в коническом днище фильтра, откуда выгружается шнеком.

В ряде случаев используют секционные фильтры. Каждая секция в таком фильтре имеет свой встряхивающий механизм, что позволяет последовательно проводить регенерацию фильтрующих элементов без отключения всего фильтра.

Гидроциклоны. Для классификации шламов, сгущения и осветления пульп и суспензий, в процессах обогащения различных руд и угля, для сепарации нефтяных суспензий, для очистки сточных вод применяется устройство, которое называется гидроциклон (ГЦ).

Действие ГЦ основано на применении центробежных сил и сил гравитации, для разделения минеральных частиц, находящихся в суспензиях, по крупности и плотности.

Свойства Гидроциклоны.

ГЦ, эксплуатируются при постоянном давлении, подаваемой на обработку пульпы, создаваемом шламовым насосом на входе в ГЦ и при постоянной плотности пульпы, подаваемой на классификацию.

Потоки материала внутри гидроциклона всегда постоянны и, соответственно, качество переработки, т.е. эффективность классификации, достигает 70-95%.

Высокий уровень показателей классификации обеспечивает повышение извлечения металлов, сокращение применения флотационных материалов и увеличивает производительность мельниц, путём уменьшения крупности помола, до 15%.

Применение ГЦ, позволяет уменьшить количество крупных классов материала, одновременно с сохранением содержания мелких в продуктах измельчения, при высокой плотности пульпы.

В современных модификациях ГЦ применяется автоматическое регулирование важнейших параметров для работы ГЦ—давления на входе и плотности пульпы, которое повышает эффективность классификации.

Технологические возможности ГЦ, дают возможность применять их не только для классификации руд, у которых содержание твёрдого колеблется от 8 до 67%, но и для сгущения пульп и концентратов, что уменьшает или полностью исключает применение радиальных сгустителей.

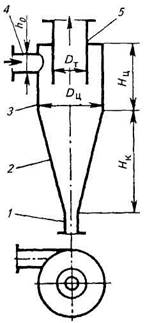

Устройство Гидроциклоны (рис.1).

ГЦ представляет собой агрегат, собранный из цилиндрических и конических секций и футерованный изнутри износостойким покрытием. Верхняя цилиндрическая секция, которая называется приёмной камерой 1, выполнена в виде сварного барабана, с установленным в него тангенциально, питательным патрубком 7. Приёмная камера опирается на цилиндр 2 и промежуточный опорный цилиндр, который, в свою очередь, опирается на конус 3.

Конус промежуточный 4 и конус нижний 5, состыкованы между собой и с конусом 3. К конусу 5 присоединена песковая насадка 6, а в центре приёмной камеры установлен сливной патрубок 8, которые являются выходным и входным отверстиями агрегата, соответственно.

Для футеровки рабочих поверхностей ГЦ применяются резина, стеклопластик, керамика и камень, которые закрепляются внутри ГЦ специальными клеящими составами.

Надёжность и длительный срок использования ГЦ достигается применением более износостойких материалов, которыми футеруется рабочие поверхности ГЦ или изготовлением их корпусов из высококачественного литья, в число которых входят:

карбид кремния, для работы с высоко абразивным материалом, мелкой и крупной фракции без ударных нагрузок, который применяется также, для песковых насадок ГЦ;

керамика (оксид алюминия) при обработке мелкого абразивного материала;

специальный сплав, обладающий высокой износостойкостью при работе с материалом различной крупности в сочетании с ударными нагрузками.

Работа ГЦ (рис.2).

Суспензия, подлежащая классификации, подаётся под давлением 5-15 атмосфер через питательный патрубок, по касательной к внутренней поверхности приёмной камеры, скользит по ней, тем самым создаётся центробежное ускорение, с которым суспензия перемещается в нижнюю часть ГЦ, к разгрузочной насадке.

Благодаря возникающему при этом подпору, большая часть жидкости осветляется и, вращаясь, уносится вертикально вверх и выходит из ГЦ.

Тяжёлые примеси, под действием центробежной силы, отбрасываются на периферию, к стенкам корпуса ГЦ и перемещаются вниз, под действием гравитации, к выходу, через песковую насадку, в виде концентрированной пульпы.

Гидроциклонная батарея содержит верхнюю и нижнюю сборную ёмкость и площадку, для их обслуживания. На площадке смонтированы гидроциклоны, количество которых может быть от трёх до нескольких десятков. Там же установлена распределительная аппаратура для регулирования процесса работы ГЦ.

Состав оборудования батареи ГЦ показан на рисунке:

запорная задвижка 1;

трубопровод верхнего слива 2;

распределитель подачи исходного материала 3;

площадка обслуживания 4;

ёмкость верхнего слива 6;

нижний слив ГЦ 7;

ёмкость нижнего слива 8 .

Технологическая схема полного цикла классификации рудных пульп с помощью батареи ГЦ, показана на рис.4,

Руда, транспортёром, подаётся на мельницу 16 и, туда же, по трубопроводу 7, подаётся техническая вода, а затем, измельчённый продукт подаётся в классификатор 17, откуда попадает в зумпф 12. Насос 1, по трубопроводу всасывания 2 забирает верхний продукт зумпфа и, по напорному трубопроводу 4, закачивает его в распределитель подачи исходного материала, после которого он, под давлением, измеряемым приборами 6, попадает через запорные шиберы 3, в гидроциклоны 5, где подвергается классификации.

Верхний слив батареи ГЦ, через трубопровод 18 подаётся на флотацию, а пески, из ёмкости нижнего слива по каналу 19, возвращаются на доизмельчение на мельницу или на дальнейшую переработку.

Позиции 8, 9, 10,11,13 и 15 представляют собой аппаратуру регулирования процессом.

Слив пульпы из системы осуществляется по трубопроводу14. Число оборотов электродвигателя привода насоса регулируется с помощью преобразователя частоты 20. Наблюдение за процессом осуществляется с помощью табло визуализации 21.

Области применения гидроциклонов чрезвычайно широки и распространяются на:

цветную и чёрную металлургию при производстве меди, никеля, цинка. благородных металлов, железа;

переработку минеральных руд, получение фосфатов;

создание закладочных комплексов;

переработку кварцевого песка;

Одними из передовых фирм в производстве и наладке работы комплексов с применением ГЦ являются:

Фирма ENGENERING DOBERSEK GmbH и компания САТЕЛЛИТ с Гидроциклонами WERMAX.

Читайте также: