Циклон принцип работы кратко

Обновлено: 04.07.2024

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в США, Канаде и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию циклоны и мультициклоны.

Циклоны. Чертеж и классификация (виды)

Аппараты, которые применяются для очистки газа от пылей, называют циклонами. От них процесс разделения газовзвесей назвали циклонным. Данный процесс используется в том числе и для отделения капель жидкости от сплошной фазы газа. Позже были разработаны устройства для разделения суспензий, которые работали по тому же принципу, что и циклоны, и получили название гидроциклоны.

В основе конструкции циклона лежит принцип использования центробежной силы.

По своему принципу действия циклоны ничем не отличаются от гидроциклонов и обладают аналогичными преимуществами. Есть лишь некоторые отличия в форме корпусов аппаратов.

Циклоны можно разделить на противоточные и прямоточные. В последних газ выводиться вдоль одной оси, и они являются менее эффективными, чем противоточные циклоны. Помимо этого, циклоны можно разделить по форме их корпуса на цилиндроконические, конические и цилиндрические.

Если разделять элементы циклона по конструкции скручивания, то можно выделить такие виды, как спиральные, тангенциальные и винтообразные. При этом цилиндры делятся еще и по направлению закрутки на левые и правые.

Процесс и качество очистки газа в циклоне

Процесс очистки газа посредством циклона представляет собой комплексный аэродинамический процесс, при котором чистый и загрязненный газ перемещаются в разных направлениях вихреобразно. Пыль собирается во внешних слоях газа и выводится с ними в пылесборник. Качество очистки газа в циклонах напрямую зависит от следующих факторов:

- геометрических форм аппарата;

- склонности частиц пыли к слипанию;

- скорости и турбулентности потока газа.

Принцип действия и преимущества

Под воздействием центробежных сил в циклоне разделяется потока газа и пыли. Центробежные силы возникают при закручивании потока при помощи различных механических устройств или тангенциального потока воздуха. Под воздействием центробежных сил пыль из газа отбрасывается на стенки корпуса, а также в бункер, который предназначен для улавливания пыли. Для того чтобы обозначить под каким углом находится входной патрубок, его указывают в названии конструкции аппарата.

На рисунке показана схема циклона. В составе аппарата находится цилиндрический корпус, имеющий каноническое днище. Исходный газ поступает в корпус тангенциально через штуцер. На входе скорость газа составляет 20-30 м/с. За счет того, что газ вводится тангенциально, он приобретает вращательное движение вокруг трубы, которая располагается по оси корпуса и осуществляет вывод очищенного газа.

Таким образом, внутри циклона образуются два потока, движущихся по траектории спиралеобразной формы. Исходный газ образует внешний поток и движется вниз вдоль стенок корпуса. При этом содержащиеся в нем частицы пыли под действием центробежной силы отбрасываются к стенкам аппарата. Очищенный газ образует внутренний поток. Он поднимается вверх и выводится наружу. Концентрация твердых частиц образуется у стенок корпуса и под действием потоков направляется в разгрузочный бункер.

Циклоны обладают рядом отличительных свойств. Так, они имеют простую и компактную конструкцию, в них отсутствуют движущиеся части, есть возможность работать с химически агрессивными средами. Также в циклонах степень очистки газа более высокая, чем в аппаратах гравитационного осаждения.

Циклоны не рекомендуется использовать для очистки газа, содержащего частицы размером менее 10 мкм или обладающих сильным абразивным действием.

Поэтому для очистки больших объемов газа используют установки, которые в одном корпусе объединяют несколько циклонных компонентов небольшого размера вместо одного циклона большого радиуса. Подобные аппараты называются батарейными циклонами (или мультициклонами).

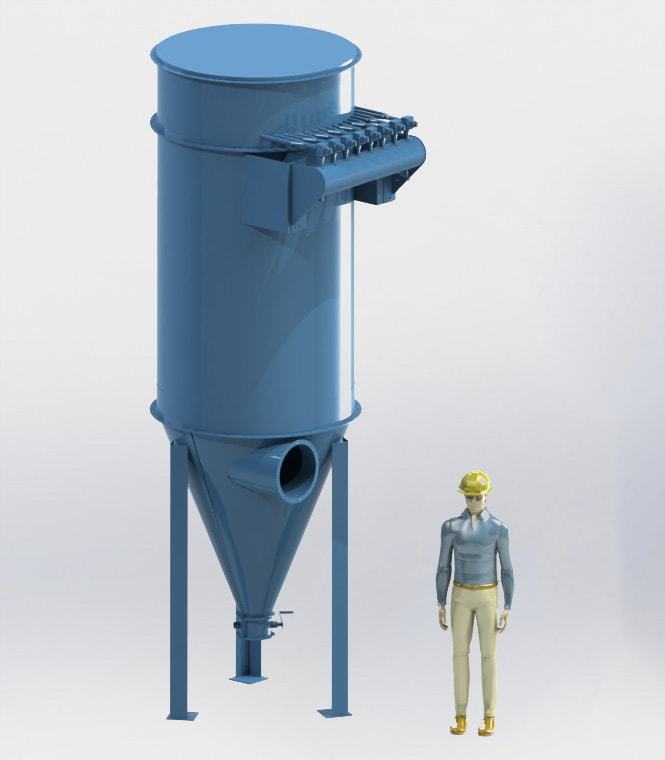

Батарейный циклон (мультициклон). Элементы батарейного циклона

Для лучшего распределения газа с пылью и для отвода пыли на практике широко используется батарейный циклон. Такой аппарат представляет собой циклонные элементы, которые включены параллельно и имеют общий корпус, сборный бункер, а также общий подвод и отвод газа.

В батарейных циклонах (мультициклонах) движение газа достигается установкой в каждом части аппарата закручивающего элемента в виде розетки или винта, а не тангенциальным подводом газа. Благодаря этому производительность батарейного циклона будет намного больше, чем производительность обычного циклона такого же размера.

Самые популярные типы элементом циклона можно увидеть на рисунках

Осаждение пыли в отдельных элементах такого циклона происходит так же, как и в обыкновенном циклоне. Чаще всего используются циклонные элементы, диаметр которых составляет 100, 150 или 250 мм. В таких аппаратах может достигаться скорость запыленного газа около 4 м/с. Такие аппараты обладают высоким показателем осаждения пыли. При этом они имеют небольшой размер и гидравлическое сопротивление. То есть, если сравнивать батарейные циклоны с одиночными или групповыми, то при одинаковых размерах первые имеют большую производительность.

Конструкция и принцип действия батарейного циклона (мультициклона)

Загрязненный газ подается в газораспределительную камеру, которая ограничена трубными решетками. В трубных решетках герметично крепятся циклонные элементы. После того, как газ очищен, он выводится через выхлопные трубы элементов в общую камеру. Отделенные частицы пыли накапливаются в коническом дне циклона. Циклонные элементы такой конструкции имеют малый диаметр. Газ в них поступает сверху, а не по касательной. Вращательное движение потоку газа передается посредством специального винта или розеток, оснащенных наклонными лопатками.

Качественная работа батарейной циклонной установки обеспечивается за счет идентичности его элементов и равных условий работы.

Общий корпус мультициклона включает в свой состав циклонные элементы. Элементы герметично установлены в трубных решетках. Исходный газ поступает через штуцер в газораспределительную камеру и распределяется по циклонным элементам, заполняет кольцевое пространство между корпусом элемента и патрубком для вывода очищенного газа. В кольцевом пространстве расположены лопастные устройства, заставляющие газовый поток вращаться. Частицы пыли отбрасываются к стенкам циклонного элемента, движутся вниз по спирали и поступают в бункер, общий для всех элементов. Очищенный газ из каждого элемента выводится по трубе в общую камеру, а оттуда – наружу через верхний штуцер.

Как правило, одиночные циклоны имеют диаметр 40-1000 мм, а циклонные элемента – 40-250 мм.

Батарейные циклоны представляют собой параллельно включенные циклоны малого диаметра. Такие устройства лучше улавливают пыль, т.к. при малом радиусе циклона значительно возрастает центробежная сила.

Батарейные циклоны способны работать с переменно нагрузкой, т.е. при необходимости можно включать или выключать отдельные элементы батареи.

Труба оснащена наружными винтовыми лопастями, которые передают потоку газа движение по спирали. В корпус газ подается сверху, затем проходит по поверхности винта в кольцевом пространстве (между внешней поверхностью трубы и внутренней поверхностью корпуса). Твердые частицы задерживаются на стенках корпуса, после чего осыпаются в нижнюю коническую часть и поступают в бункер батареи.

Элементы конструкции батарейного циклона расположены вертикально, параллельными рядами в корпусе прямоугольного сечения. Камера оснащена двумя решетками, в отверстия которых устанавливаются элементы. Очищаемый газ подается через патрубок в пространство между решетками и распределяется по отдельным элементам. После очищения газ поступает в пространство над верхней решеткой и выводится посредством бокового патрубка. Твердые частицы ссыпаются в коническое дно. Элементы конструкции батареи выполняются из чугуна, а решетки из листовой стали. Такие устройства способны очищать газ при широком диапазоне температур.

Степень очистки в циклонах и мультициклонах

Степень очистки газовзвесей в циклонах достигает 96-99% при содержании частиц размером 20 мкм, 70-95% - при наличии частиц размером 10 мкм и 30-85% - если размер частиц составляет 5 мкм. При очистке газа в батарейных циклонах эффективность не так сильно зависит от размеров частиц твердой фазы. Для газов, содержащих частицы диаметром 5, 10 и 20 мкм степень очистки составит соответственно 65—85, 85-90, 90-95%. Кроме того, чем выше гидравлическое сопротивление в циклоне, тем больше степень очистки.

Расчет центробежной силы в циклонах

При вращении тела вокруг оси на него воздействует центростремительная сила, которая направлена в сторону вращения. Наряду с ней, в соответствии с третьим законом механики возникает сила, которая равна по величине центростремительной, но действует в противоположном ей направлении (центробежная). Таким образом, центробежная сила представляет собой силу инерции, которая возникает при изменении движения тела. Рассчитать центробежную силу можно следующим образом:

m- масса, w- скорость вращения тела в м/сек, r- радиус вращения в м.

Отношение ускорения центробежной силы к ускорению силы тяжести численно соответствует отношению величины центробежной силы к силе веса данного тела и является основным параметром, характеризующим центробежные аппараты. Данное отношение называется фактором разделения и является безразмерной величиной:

Под воздействием центробежной силы частицы осаждаются по тем же законам что и под воздействием силы тяжести. Отличие состоит в том, что скорость осаждения частиц будет значительно превышать скорость осаждения в отстойных аппаратах. Увеличение скорости осаждения определяется числовым значением фактора разделения Kp.

Для вычисления центробежной силы Fz, которая вызывает осаждения частиц, используется формула:

В которой V – это объем,

r – диаметр первичного вихря,

n – скорость вращения вихря,

p – плотность.

Центробежная сила действует на частицы газа и пыли. Однако из-за того, что плотность частиц пыли больше, чем газа, то на них действует большая центробежная сила, которая вытесняет частицы пыли наружу.

Циклоны, как правило, используются для удаления достаточно крупных частиц пыли из газа, имеющего большой объем. При этом мелкая пыль практически не осаждается в таких аппаратах. Для эксплуатации циклона не требуется другая энергия, кроме энергии течения газа.

Параметры, характеризующие работу циклонов. Расчет и КПД циклона

Самым важным параметром, характеризующим работу циклона, является коэффициент очистки газа, который выражается формулой:

где Gос – массовое количество осажденных частиц,

Gст – массовое количество частиц в исходной газовзвеси.

Время, необходимое для осаждения частиц определенного диаметра, зависит от режима их движения. Объем циклона, требуемый для выполнения работ, рассчитывается в зависимости от заданной производительности и времени τ. В том случае, если очищаемый газ содержит полидисперсную твердую фазу, то в расчетах берут за основу минимальный диаметр осаждаемых частиц. Далее, используя кривую их распределения по размерам, вычисляют коэффициент очистки газа.

Для данных расчетов необходимо использование фракционных коэффициентов очистки газа. Их находят по следующей формуле:

где A – константа и зависит от конструктивного решения газоочистителя.

Нужно отметить, что большая зависимость фракционных коэффициентов от размеров частиц проявляется только если di составляет менее 50 мкм. При этом значение параметра φi остается практически постоянным в широком диапазоне скоростей газа. Например, для di = 40,20,10,5 мкм значения коэффициента φi будут соответственно равны 97, 93, 88, 60%. На практике значение φпол, в зависимости от дисперсного состава, составляет 50-95%.

На работу циклона большое влияние оказывает то, с какой скоростью проходит газовзвесь через входной патрубок wвх. Скорость газовзвеси на этом участке предопределяет скорость газа внутри аппарата и в газоотводящей трубке за счет взаимосвязи диаметров D, d и d1. Очевидно, что скорость wвх должна значительно превышать скорость витания самых крупных частиц. В то же время, скорость газа, находящегося в полном сечении аппарата (диаметр D), должна составлять как минимум 2,5 м/с. В противном случае циклон быстро засорится твердыми частицами. Кроме того, при увеличении скорости газа эффективность работы циклона возрастает до определенного предела, затем она падает в связи с частичным уносом осевших частиц. Поскольку при возрастании скорости газа увеличивается расход энергии на его транспортировку, то на практике обычно скорость газа составляет до 10-15 м/с.

Для расчета гидравлического сопротивления циклона ∆p (разность давлений на входе и выходе газа) определяют по формуле:

где ζ – коэффициент гидравлического сопротивления, определяется опытным путем.

В расчетах рекомендуется принимать ∆p=600-1000 Па, что будет соответствовать ζ = 15-25.

Скорость осаждения в центробежных аппаратах

В процессе осаждения пыли как в центробежных аппаратах, так и в пылеосадительных отстойных камерах, существуют три области осаждения. Данные области характеризуются числовыми значениями критериев Рейнольдса и Архимеда. В условиях любого режима осаждения центробежная сила, действующая на твердую частицу, будет в Kp раз больше силы тяжести.

Размеры, КПД и конструкция циклонов.

Размеры циклона определяются окружной скоростью газа в нем и в выхлопной трубе, при заданной степени дисперсности пыли. Скорость газа принимают в диапазонах:

- от 12 до 14 м/сек в циклоне;

- от 4 до 8 м/сек в выхлопной трубе;

- от 18 до 20 м/сек во входном отверстии циклона.

Время пребывания газа в циклоне вычисляется следующим образом:

Время, необходимое для осаждения вычисляется следующим образом:

где: ω – средняя окружная скорость газа в циклоне (м/сек);

ωt – скорость газа в выхлопной трубе (м/сек);

ω0 – скорость осаждения;

r1 – наружный радиус выхлопной трубы (м);

r2 – радиус цилиндрической части циклона (м);

φ – число оборотов, которое совершают частицы газа вокруг выхлопной трубы в циклоне;

τ – продолжительность пребывания частиц газа в циклоне (сек).

В современных циклонах средний показатель КПД составляет от 75 до 90%, но может отклоняться от данных значений в зависимости от характеристик осаждаемой пыли. Использование циклонов ограничено величиной взвешенных твердых частиц (dmin≥1 μ).

Показатель сопротивления циклонов составляет от 40 до 85 мм вод. ст., в результате чего расходуется большое количество энергии.

Улучшение эффективности улавливания пыли из газа. Подбор оптимального циклона

Чтобы улучшить эффективность улавливания пыли из газа, целесообразно уменьшить ширину и диаметр входного отверстия. В некоторых циклонах также увеличивают глубину, на которую погружается выхлопная труба, а также небольшая конусность трубы. Однако данные способы улучшения эффективности приводят к тому, что гидравлическое сопротивление циклона увеличивается.

Для улучшения работы циклона часто используется и уменьшение угла конуса. Таким образом, число оборотов газового потока увеличивается. Однако увеличение угла конуса проводит к тому, что высота аппарата должна быть больше.

Для того чтобы подобрать оптимальный циклон, используется расчет с динамической вязкостью газов при температуре μ, объемном расходе газа с пылью Q, плотностью газа, необходимой степенью очищения ɳ, степенью концентрации пыли, расположенной в газе, а также с плотностью частиц пыли.

Вначале следует определиться с типом циклона. Для этого в первую очередь необходимо оценить улавливаемые частицы, а также определить, какая скорость газа в аппарате vг (от 2 до 5 м/с).

Для того чтобы рассчитать площадь сечения циклона, используется формула:

Если для очищения газа требуется группа или баратея циклонов N, то диаметр циклона вычисляется по формуле:

После этого необходимо округлить диаметр циклона и вычислить реальную скорость газа в циклоне

На очистку газа влияет фактор разделения Kр. При его увеличении также увеличивается степень очистки. Повысить Kр можно, если радиус вращения газового потока сделать меньше или увеличить его скорость. Однако уменьшение радиуса корпуса снизит производительность установки. В то же время увеличение скорости газа приведет к значительному росту гидравлического сопротивления и увеличению турбулентности газового потока. В этом случае из-за турбулентности твердая фаза будет хуже осаждаться, а очищенный газ начнет перемешиваться с исходным.

Для расчета батарейных циклонов используются те же формулы, что и для группы одиночных циклонов. Поэтому для выбора оптимального диаметра циклона используются такие показатели, как свойства пыли и начальная запыленность газа. После этого необходимо определить количество элементов батарейного циклона. Чтобы это сделать, общее количество газа, которое необходимо очистить, делится на производительность одного из элементов циклона.

Применение циклонов

Образование газовзвесей происходит при многих технологических процессах. К ним относятся: сушка твердых материалов под действием нагретых газов, их обработка в виде обжига, измельчения, классификации и других операциях.

При разделении газовзвесей твердые частицы отделяют от частиц газа с помощью специальных устройств. Это требуется в целях очищения воздуха от вредных примесей в производственных помещениях и окружающей среде. Кроме того, ряд газовзвесей разделяют для улавливания из них ценных продуктов.

Циклоны, используемые в промышленности, отличаются разнообразием конструкций и модификаций.

С увеличением центробежного ускорения w 2 r увеличивается w0, а τ сокращается. Значит, при условии, что скорость газовой взвеси на входе постоянная, эффективность работы циклона тем выше, чем меньше диаметр его корпуса (w0 увеличивается, а da и τ падают). По этой причине широкое распространение получили батарейные циклоны, или мультициклоны. Такие установки представляют собой группу циклонов, имеющих малый диаметр. Циклоны расположены в одном корпусе и подключены параллельно.

Следует отметить, что циклоны имеют ограничения относительно концентрации примесей ввиду того, что это позволяет обеспечить их свободное удаление. При высоком содержании твердых частиц выпускные отверстия быстро закупориваются, что приводит к нарушению работы газоочистителя.

Циклон для пыли является одним из основных аппаратов для очистки воздуха и отходящих технологических газов от твердых загрязнений, которые образуются в результате деятельности различных производственных предприятий. Благодаря простоте конструкции, отсутствию подвижных узлов и механизмов, возможности увеличения производительности путем объединения в группы и батареи, циклоны сухой очистки широко применяются в технологических и подготовительных производственных процессах.

В зависимости от условий эксплуатации, физических и химических свойств загрязнений, концентрации запыленности и производительности аспирационной системы выбирается определенная конструкция, материал изготовления и размеры пылеулавливающей установки. Широкое использование циклон-аппараты получили в металлургической, химической, энергетической, деревообрабатывающей, горнодобывающей, машиностроительной промышленностях, на предприятиях по переработке и хранению зерна, изготовлению мебели, сыпучих строительных материалов, удобрений, продуктов питания, в сельскохозяйственной области.

Конструкция и устройство циклона

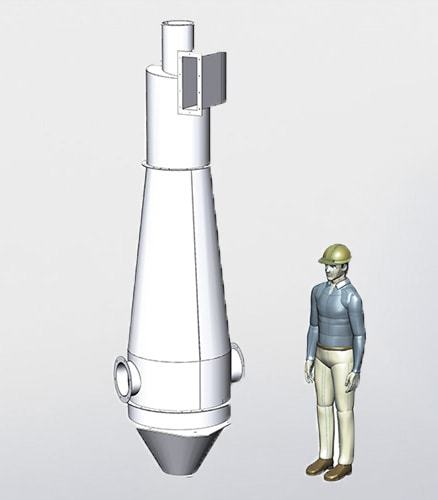

Конструктивно циклон для удаления пыли из воздуха или технологических газов состоит из нескольких основных частей:

- цилиндрический корпус с конусной нижней частью;

- входной патрубок для загрязненной газовоздушной смеси;

- выходной вертикальный патрубок для чистого воздуха;

- накопительный бункер с затвором для хранения и удаления пыли.

В зависимости от условий использования и вида загрязнений рабочей среды различают различные виды циклонов для очистки воздуха. Высокая эффективность очистки достигается в интервале размера загрязняющих частиц от 5 мкм до 40 мкм. Температура рабочей среды не должна превышать 400°C, а пыль не должна иметь слипающихся и волокнистых включений.

Корпус устройства может иметь конусную форму с расширением вниз или вверх, цилиндрический и конусный сегменты могут различаться длиной, высота оборудования учитывает скорость потока и концентрацию загрязнений. Для увеличения производительности без потери эффективности очистки циклоны могут объединяться попарно в группы или создавать батареи. Циклонный пылеуловитель купить можно для использования в качестве первой или основной ступени очистки. При включении устройства в состав аспирационной системы до вентилятора на выхлопной вертикальной трубе располагают спиралевидный патрубок, который задает направление очищенному воздуху, снижает гидравлическое сопротивление и нагрузку на вентилятор.

Принцип действия циклона для пыли

Работа циклона для очистки воздуха основана на применении центробежной и инерционной сил. Запыленный воздух под действием вентилятора проходит по воздуховодам и попадает во входной патрубок устройства со скоростью до 20 м/с. Патрубок имеет спиральную форму, которая придает потоку вращательное движение вдоль стенок корпуса. В сужающейся части скорость запыленного воздуха увеличивается, частицы загрязнений по инерции продолжают опускаться в нижнюю часть циклона. Очищенный воздух резко меняет направление на 180° и попадает в выхлопную вертикальную трубу, через которую выходит наружу.

В зависимости от места расположения пылеочистного оборудования и схемы его включения в состав аспирационной системы входные патрубки могут придавать потоку левое или правое вращение. Пыль, под действием силы инерции, продолжает осыпаться в нижнюю часть и попадает в накопительный бункер, из которого регулярно удаляется. Для выгрузки существует шибер или затвор с механическим или электрическим приводом. Вся конструкция располагается на стальной раме с небольшой площадкой, которая обеспечивает устройству устойчивость и доступ обслуживающего персонала к устройству выгрузки.

Элементы циклонов для пылеулавливания изготавливают из углеродистой и низколегированной стали. При наличии в рабочей среде агрессивных химических веществ или абразивных частиц толщину корпуса увеличивают или изготавливают из легированной стали.

Виды циклонов и их особенности

Наибольшее применение в промышленном производстве получили циклоны марки ЦН-15 и ЦН-11. Эти универсальные устройства предназначены для сухой очистки газовоздушной смеси от твердой неслипающейся и волокнистой пыли. Их нельзя применять в условиях взрывоопасной среды. В зависимости от производительности вентилятора одиночные модели ЦН имеют диаметр корпуса от 200 до 1200 мм, организация в группы предполагает наличие двух, четырех, шести и восьми циклонов с диаметром от 300 до 900 мм. Накопитель для пыли имеет пирамидальную форму, порядок очистки циклона предполагает регулярную выгрузку по мере достижения критического уровня (не выше плоскости, расположенной от крышки накопителя на 0,5 диаметра корпуса). Условное обозначение состоит из букв и цифр: Ц – циклон, Н – разработка НИИОГАЗ, 15,11 – угол наклона входного патрубка.

Для очистки воздуха от крупных отходов деревообработки в виде щепы, витой стружки, сырых опилок, коры, тяжелой пыли используют модели ОЭКДМ, имеющие наиболее низкое значение коэффициента гидравлического сопротивления. Мелкая стружка, древесная пыль, опилки эффективно улавливаются циклонами ЦДО, УЦ, Ц, которые отличаются высокой производительностью и низким уровнем сопротивления. Очистка газов от частиц сажи, продуктов горения и технического углерода осуществляется с помощью устройств СК-ЦН-34. Такие циклоны часто используются в энергетике (при сжигании топлива), в химической промышленности, при производстве нефтепродуктов способом каталитического крекинга.

Широкое применение циклонов в качестве сухой очистки воздуха и газов обеспечили их существенные преимущества:

- высокая степень очистки;

- высокая производительность;

- разнообразие моделей с возможностью подбора для конкретных условий эксплуатации;

- высокая энергоэффективность;

- низкая стоимость производства фильтров-циклон;

- отсутствие подвижных частей;

- обеспечение эффективной работы при изменении концентрации пыли;

- работа без необходимости подвода энергетических трасс.

Использовать циклоны можно в любых климатических зонах, температура эксплуатации составляет от -40°C до +40°C.

Циклон пылеуловитель представляет собой агрегат, предназначенный для очищения потоков воздуха, жидкостей, газов от пыли и прочих примесей. Устройство используется в основном в закрытых помещениях.

- Металлургии и металлообработке;

- Нефтяной и газовой промышленности;

- На химических производствах;

- В легкой и пищевой промышленности;

- В сельском хозяйстве;

- На цементных заводах;

- При добыче угля и прочих полезных ископаемых.

Принцип работы

Схема работы циклонного пылеуловителя определяется его конструкцией. Устройство состоит из 2-х частей: цилиндрической верхнее и конической нижней, подведенной к пылевому бункеру. В систему включены также патрубок для подачи загрязненного газа, и внутренняя труба, предназначенная для очищенного воздуха.

Эффективность работы агрегата зависит от его габаритов. Максимальное качество очистки достигается при минимальном диаметре циклона и просвете патрубка. В общих чертах принцип работы циклонного пылеуловителя заключается в поступлении загрязненного газа в корпус устройства через специальный патрубок с последующим нисходящим движением вращающегося потока. Под действием центробежной силы отсеиваются взвешенные загрязняющие частицы, которые переносятся вторичным потоком в специальную емкость. Очищенный воздушный или газовый поток выводится посредством выхлопной трубы.

Принципиальная схема циклонного пылеуловителя может включать различные типы фильтрующих элементов:

- Ячейковые — рамная конструкция из металла, заполненная материалом для фильтрации, например, модифицированным полиуретаном, стекловолокном или металлической сеткой;

- Тканевые — рукавные или другие приспособления, которые продуваются воздушной струей;

- Волокнистые — конструкции с порами, которые равномерно распределяются между тонкими волокнами.

Чертеж

Чертеж циклонного пылеуловителя — это схематическое отображение конструкции с учетом реальных размеров и с указанием местонахождения каждого элемента. Схема циклонного пылеуловителя и примеры чертежей представлены ниже:

Виды циклонов

Особенности каждого устройства определяются его типом. Различают следующие виды циклонов пылеуловителей:

- Мультициклонный;

- Центробежный;

- Вихревой;

- Гравитационный;

- Ротационный;

- Радиальный;

- Гидравлический;

- Динамический;

- Инерционный.

Мультициклонные пылеуловители

Главное, чем различаются циклонный и мультициклонный пылеуловитель — это наличие во втором устройстве сразу нескольких циклонов в одном корпусе. Такие приспособления еще называют батарейными . Их основное предназначение — очистка больших объемов газа.

В мультициклонах предусмотрено параллельное включение отдельных циклонных компонентов с общим подводом газа и его отводом. Конструкция бункера сборная. В каждой части агрегата стоят закручивающиеся элементы, например, винты или розетки. Именно они обеспечивают перемещение газа и повышенную производительность мультициклона в сравнении с циклоном.

Принцип работы мультициклонных пылеуловителей выглядит следующим образом:

1. Осуществляется подача газа в специальную камеру, ограниченную решетками;

2. В этих решетках зафиксированы циклонные компоненты с сохранением герметичности;

3. Газ в небольшие циклонные элементы поступает по касательной через штуцер;

4. Вращательное движение потока обеспечивают винты и розетки с наклонными лопатками;

5. Газ после очищения выходит в общую емкость по выхлопным трубам, а оттуда – наверх через штуцер;

6. Пылевые частички скапливаются на дне устройства, имеющем коническую форму.

Мультициклонный пылеуловитель хорошо улавливает пыль за счет малого радиуса циклонов, способствующего увеличению центробежной силы. По мере необходимости отдельные компоненты установки можно включать и отключать.

Центробежные пылеуловители

Центробежные пылеуловители циклоны очищают воздух от примесей за счет воздействия центробежной силы, которая возникает во время вращения потока внутри аппарата либо вращательных движений самого устройства.

В таких системах газовый поток поступает в цилиндрический отсек тангенциально, после чего проходит по спирали к коническому дну, а затем направляется вверх на выход. Преимуществами устройств этого типа являются доступная стоимость, простота конструкции, высокая производительность, минимальные затраты на эксплуатацию.

Центробежный пылеуловитель бесперебойно работает даже в сложных условиях, например, при повышении температуры и давления. Устройства такого типа могут применяться при необходимости очистки потока от абразивных частиц.

Вихревые пылеуловители

Вихревые циклоны пылеуловители отличаются от других конструкций наличием закручивающегося потока газа. Такие устройства бывают сопловыми и лопаточными. В первом случае закручивание потока обеспечивает специальный завихритель. Конструкция включает сопла, размещенные тангенциальным способом. Из них подается вторичный газ, струи которого воздействуют на очищаемый поток.

В результате частички отсеиваются к периферийным частям системы и перемещаются спиральным вторичным потоком к нижнему межтрубному пространству кольцевой формы. Там стоит специальная шайба для спуска пыли в резервуар и предотвращение ее возвратного движения. Использование запыленного потока в качестве вторичного газа позволяет увеличить производительность системы.

В вихревых устройствах лопаточного типа отбор вторичного газа осуществляется с периферии уже очищенного потока. После этого происходит его подача при помощи направляющего агрегата, оснащенного лопатками наклонной конструкции.

Гравитационные пылеуловители

Гравитационный циклонный пылеуловитель газа использует в своей работе силу тяжести загрязняющих частиц. Такие устройства называют еще пылеосадочными камерами. При поступлении в резервуар скорость запыленного потока снижается, твердые частички осаждаются, благодаря силам гравитации.

Пылеуловители этого типа различаются типом камеры, которая может быть прямоточной, потолочной, лабиринтной. Гравитационные пылеуловители актуальны для очистки газов от крупных фракций.

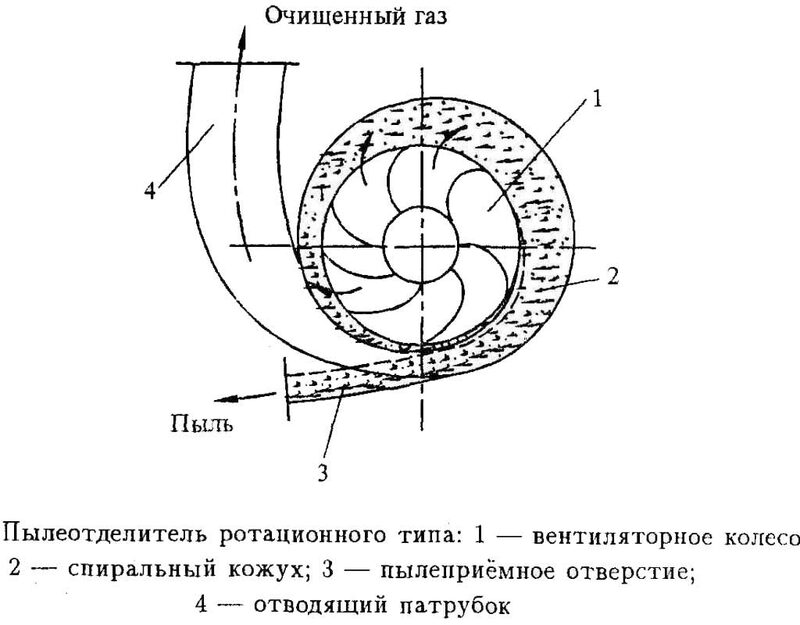

Ротационные пылеуловители

Ротационные пылеуловители оснащаются рабочим колесом, т.е. ротором. Соответственно отпадает необходимость в использовании дополнительного дутьевого механизма. Конструкция может включать корпус в форме спирали или перфорированный барабан, который вращается в процессе работы пылеуловителя. В первом случае газ движется вокруг ротора по спиральной траектории. Из-за центробежной силы частицы пыли перемещаются к стенкам, после чего выводятся через патрубок. Очищенный газ поступает в камеру, благодаря разнице давлений, его расход можно регулировать клапаном. Обратному выпадению пыли препятствуют козырьки.

При наличии перфорированного барабана через него проходит газ, подлежащий очистке, а загрязняющие частички остаются за пределами барабана. Такой эффект достигается воздействием центробежных сил. Барабан приводится в движение электромотором, разряжение внутри него создает вращающееся колесо.

Роторные пылеуловители циклонного типа могут иметь несколько иную конструкцию: пылевые частики перемещаются вдоль оси агрегата, ротор с крыльчаткой обеспечивает их вращение, а после попадания на стенки кожуха пыль выводится через щель в бункер. В таких аппаратах стоят турбины для формирования центробежного поля.

Радиальные пылеуловители

В радиальный пылеуловитель загрязненный газ подается сверху. Поток поступает в камеру большого объема, поворачивается на 180 о С, что способствует выпадению пылевых частичек. Они осаждаются внизу за счет воздействия сил инерции и тяжести. Очищенный газ выводится по патрубку, который находится в верхней части устройства.

Гидравлические пылеуловители

Гидравлические циклоны относятся к пылеуловителям мокрого типа, в которых загрязняющие частицы оседают на поверхность жидкости или ее пленку под влиянием инерционных сил и особенностей молекулярного движения. В эту категорию входит несколько разновидностей устройств:

- Форсуночные;

- Центробежные;

- Барботажные;

- Пенные;

- Ударно-инерционные;

- Скрубберы.

Динамический пылеуловитель

Динамические циклонные пылеуловители для очистки газа используют действие сил Криолиса, а также центробежных сил. Для этого в конструкцию включено тягодутьевое устройство с вращающимся колесом. Оно формирует разницу давлений, что приводит к поступлению потока в улитку, где ему придается криволинейное движение. За счет центробежных сил пылевые частицы отбрасываются, а затем выводятся. Очищенный поток идет обратно к центральной части улитки, в колесо и выбрасывается через кожух.

Существует 2 разновидности динамических уловителей пыли. Первая — с поступлением газа в центр колеса, вращение которого осуществляется кожухе спиральной формы. Вторая — с перемещением частиц в направлении, противоположном движению потока. В этом случае происходит всасывание газа в поворотный барабан, на боковой поверхности которого имеются специальные отверстия. При совпадении частот вращения потока и барабана, загрязняющие частички выделяются к периферии.

Инерционные пылеуловители

Инерционный циклонный пылеуловитель меняет направление перемещения потока, содержащего загрязнения. Пылевые частички продолжают движение по инерции, выпадают в бункер, а движение очищаемого потока продолжается. Есть несколько видов инерционных устройств:

- С зазором в форме кольца перед муфтой, куда вдувается поток с обеспечением его вращательного движения. При этом его скорость превышает скорость очищаемого газа. При соприкосновении двух этих потоков формируется закручивающее движение и начинается действие инерционных сил;

- С экранной конструкцией – оснащаются специальным элементом, с основой которой встречается потока газа. Это приводит к его закручиванию и отсеиванию пыли с перемещением ее в бункер;

- С боковой подачей грязепылевой смеси – поток идет вниз, а потом резко вверх, из-за чего происходит оседание тяжелых частиц.

Преимущества

Широкая распространенность устройств связана с тем, какие преимущества имеют циклонные пылеуловители. Такие системы обходятся недорого, отличаются простотой установки и эксплуатации, а также высокой производительностью. Их плюсами служат:

- Возможность улавливания различных типов пыли, включая абразивную;

- Безопасность вследствие отсутствия наружных движущихся элементов;

- Возможность работы в широком диапазоне температур и при повышенном давлении;

- Долговечность, благодаря низкому износу компонентов;

- Доступная цена – купить циклонные пылеуловители можно с минимальными финансовыми вложениями;

- Качественная очистка воздуха – удаление до 99,9% примесей и загрязнений;

- Компактные размеры, обеспечивающие экономию места в помещении;

- Повышенная ремонтопригодность за счет несложной технологии изготовления;

- Невысокое потребление энергии в сравнении с другими устройствами, улавливающими пыль;

- Сохранение достаточной эффективности даже при повышенной концентрации пылевого загрязнения;

- Возможность применения для очистки газовых смесей с агрессивными свойствами;

Выбор и расчет циклона

Для обеспечения эффективной очистки воздуха необходим грамотный расчет циклонного пылеуловителя. Для этого необходимо располагать информацией о:

- Составе пыли, как дисперсном, так и фракционном, а также ее типе;

- Плотности частиц, находящихся во взвешенном состоянии;

- Размерах этих частичек;

- Уровне влажности пыли;

- Температурном режиме окружающей среды.

Ключевым фактором для выбора пылеуловителя является тип пыли. Например, в деревообработке происходит запыление частицами различного размера, а для улавливания абразивной пыли нужны конструкции с надежной защитой от износа, специальным покрытием.

Эффективность функционирования устройства зависит и от размеров загрязняющих частиц:

- Частицы с диаметром около 20 мкм улавливаются практически полностью;

- При диаметре частиц до 10 мкм происходит очистка на 95%;

- Частицы размером менее 5 мкм удаляются в среднем на 83%.

Стоит обратить внимание на объем бункера, в котором аккумулируется собранная пыль, на уровень энергопотребления устройств. Важны и технические параметры. К примеру, производительность конструкций может варьироваться от 800 до 30 730 м 3 /ч. В некоторых случаях важную роль играют габариты устройства. Минимальный показатель высоты пылеуловителя составляет 1210 мм, а вес — 33 кг.

Еще один значимый критерий — способы очистки пылеуловителей. В устройствах сухого типа для этих целей может применяться вибрационная технология или импульсная продувка, а также ручное встряхивание фильтрующих элементов, если они дополнительно были встроены в циклонный фильтр.

С учетом разнообразия конструкций, их технических возможностей, сделать выбор бывает непросто. Обратившись к нашим специалистам, вы получите квалифицированную консультацию и ответы на все интересующие вопросы, а также сможете заказать расчет необходимого устройства и сам пылеуловитель, максимально подходящий для конкретных условий использования.

Изучая статистику посещения моего канала, я заметил, что тема циклонного фильтра остается очень популярной. Китайские и отечественные производители предлагают сейчас большой выбор разных моделей, но желание собрать самодельный циклон остается у многих моих читателей. У меня уже было две статьи как собрать циклон из канализационных труб или большой стационарный стружкоотсос на базе циклона . Сегодня я не буду давать советы по сборке очередной конкретной модели, а более подробно расскажу как правильно рассчитать его конструкцию. Так как у многих вопросы возникают по сборке циклона именно для пылесоса, то эта статья и будет в основном касаться такой модели.

Для тех, кто не читал предыдущие статьи, немного повторюсь.

Все фильтры циклонного типа работают по одному принципу. Воздух из подающей трубы закручивается внутри корпуса циклона. За счет центробежной силы более тяжелые частицы мусора разлетаются по стенкам, а в середине остается чистый воздух. Постепенно от трения мусор затормаживается и оседает в емкости, а отфильтрованный воздух уходит из циклона. Для лучшей производительности поток воздуха иногда подают под наклоном, чтобы мусор быстрее достигал дна и оставался внизу.

Двигатель с крыльчаткой может быть установлен как до циклона, так и после него. В первом случае можно использовать более слабый по мощности двигатель и в качестве накопителя мусора подходят обычные полиэтиленовые мешки. Так работают большое количество фабричных стружкоотсосов. Такие фильтры имеют один большой недостаток – крыльчатка вентилятора принимает на себя неочищенный воздух и в случае попадания крупных частиц (щепок, обрезков) может быть заклинена или сломана. Для защиты перед вентилятором ставят решетку, но тогда ее необходимо регулярно проверять и чистить. Установка вытяжного вентилятора после фильтра такой проблемы не имеет, но использовать мешки для мусора уже не получается, так как требуется только жесткая емкость – в случае перекрытия входного отверстия поток воздуха начинает сжимать емкость внутрь. Эта статья ориентирована на фильтры к пылесосам и поэтому у нас получается второй вариант.

Кроме этого существует несколько видов конструкции фильтра. Все они имеют свои достоинства и недостатки. Я хочу привести несколько примеров принципиально разных моделей (и это далеко не все варианты), которые я обнаружил в интернете, когда сам начинал изучать данную тему. Все фильтры должны быть максимально герметичны, так как иначе будут потери в мощности всасывания.

Самая необычная форма, как мне кажется.

Первое, что бросается в глаза – это прямоугольная форма. В интернете есть ряд самодельщиков, которые считают ее даже более эффективной чем круглая. За счет углов происходит резкое торможение частиц мусора, но мне кажется, что в такой конструкции есть шанс, что частицы будут отскакивать от углов в непонятном направлении и затягиваться вместе с очищенным воздухом. На фото видно, что во второй камере тоже есть опилки (хоть и не много), а это плохо.

Выходная труба расположена ниже крышки, чтобы собирать только отфильтрованный воздух. Фото из свободного интернета.

Выходная труба расположена ниже крышки, чтобы собирать только отфильтрованный воздух. Фото из свободного интернета.

Эта конструкция очень популярна и часто используется в фабричных стружкоотсосах. Она зарекомендовала себя как простая и компактная. Основной минус, на мой взгляд – это небольшой размер щели в разделительной пластине.

Для мелкого мусора этого вполне достаточно, но крупная щепка или обрезок может не проскочить и застрять. Либо просто попасть в выходной канал. При большом потоке крупной стружки (например, от рейсмуса или фуганка) есть шанс забить щель.

Однако я уверен, что многие не станут вникать в детальные подробности, написанные на английском языке. Поэтому я предлагаю небольшие расчеты и основные чертежи фильтра-циклона, рассчитанного на использование с пылесосом.

Конечно, вы можете уходить от этих размеров и формы, но по расчетам Билла Пентза это приведет к потерям в качестве фильтрации и производительности.

Мой китайский циклон. Использую для очень мелкой пыли и количество ее небольшое. Емкости 3 литра хватает на пару недель. Пылесос почти не засоряется.

Мой китайский циклон. Использую для очень мелкой пыли и количество ее небольшое. Емкости 3 литра хватает на пару недель. Пылесос почти не засоряется.

Позже при строительстве стационарного стружкоотсоса на базе циклона я собрал его точно по чертежам и расчетам Пентза. В результате на выхлопе всегда только чистый воздух. Исключением была пыль при шлифовании бетонных полов – она частично пролетала, но автор писал, что приведенные расчеты предназначены для мусора от деревообработки, а для других материалов нужно корректировать форму конструкции.

Ниже я привожу пример с расчетом циклона под входную и выходную трубу диаметром 50мм. Пентз рекомендует для большей производительности использовать в качестве входной прямоугольную трубу 100*50мм, но можно обойтись и круглой диаметром 50мм или квадратной с сечением 50*50мм.

Эскиз не в масштабе. Пропорции при разных характеристиках отличаются. Этот на входную/выходную трубу диаметром 50мм.

Эскиз не в масштабе. Пропорции при разных характеристиках отличаются. Этот на входную/выходную трубу диаметром 50мм.

Эскиз пропорциями не соответствует действительности. Я рисовал его когда собирал свой большой стружкоотсос, а здесь только поменял значение размеров.

В верхней части фильтра кроме входящей трубы установлена и выходная, к которой подключается пылесос. Нужно обратить внимание, насколько ее следует заглубить. Это важно для качества фильтрации.

Я привожу формулы расчета витка шнека. Они в точности подходят для изготовления рампы. Необходимо только учитывать способ ее крепления к корпусу (крепить нужно жестко и качественно) и в случае необходимости добавить отвороты для крепежа.

Фильтр можно собрать единым целым, но удобнее иметь разборную конструкцию между верхним цилиндром и конусом. Так проще обслуживать и чистить от неожиданно попавших крупных частиц. Как уже писал, емкость для мусора может быть любая по размерам, но обязательно жесткая. Вся конструкция требует герметичности. Если есть какие-либо щели их нужно залить герметиком. Между фильтром и емкостью должно быть жесткое соединение или специальный шланг для стружкоотсосов.

На этом всё. Надеюсь, что информация была полезной. Всем желаю успехов в сборке этого очень полезного и нужного устройства.

Процесс удаления пыли из газов в циклоне ЦН происходит в два этапа. Первый этап - попадание частиц в зону осаждения за счет центробежной силы. Второй этап - отделение частиц, происходящее в тот момент, когда плотность частиц в определенной газовом объеме потока превышает допустимое значение. Т.е. газовый поток уже не способен переносить такое большое количество пыли.

В общих чертах циклоны работают следующим образом:

Газы от различных установок поступают в цилиндрическую часть циклона, стремительно разгоняются за счет центробежной силы, двигаясь к центру от периферии и спускаясь по наружной спирали. После чего поднимаются по внутренней спирали и выходят через выхлопную трубу.

Как правило, ускорение в корпусе циклона в сотни и тысячи раз больше ускорения силы тяжести. В следствие чего, даже небольшие частицы пыли выносятся к стенками корпуса и не способны дальше двигаться в общем потоке газа. В камере циклона, имеющая форму цилиндра, статическое давление стремительно падает в направлении от периферии к центру. Пограничный слой, текущий у стенки циклона имеет меньшую центробежную силу. У конической же стенки циклона и в районе его крышки появляется результат перепада давления, усилие же, сжимающее поток становиться в разы больше центробежной силы. В итоге, поток сильного вторичного вихря стремится внутрь, захватывая с собой достаточное количество частиц пыли. Но здесь есть нюанс, поток газа, двигаясь в направление нижней части, еще несколько раз будет вращаться вокруг выхлопной трубы и частицы могут опять быть выброшены к станкам установки. На помощь приходит вторичный поток, который искривляясь вдоль конической стенки, зацепляет вновь отброшенную к стенке корпуса пыль и направляет ее в нижнюю часть к бункеру циклона. Без этого вновь отброшенные частицы пыли не смогли бы попасть в бункер, т.к. центробежная сила направленная вверх сильнее силы тяжести. Вторичный поток очень сильно влияет на эффективность очистки запыленных газов, пыль может спокойно выноситься из лежачих и даже перевернутых циклонных установок. В пылеосадочной камере из-за сужения корпуса в месте соединения поток газов циркулирует намного меньше, чем в основной цилиндрической части корпуса. Но в этом случае на оси вихрь имеет давление ниже. Некоторая часть повторного потока в пылеосадочной камере, передвинувшись в нижнюю часть, опять возвращается в ядро вихря. Вследствие этого уже очищенная пыль может быть захвачена и перемещена в район оси вихря. Напомним, что аэродинамические силы движения пыли намного сильнее силы тяжести, которая в циклонной установке практически не имеет значения, и циклоны можно устанавливать в любом пространственном положении.

Читайте также:

- Профессиональные интересы педагога психолога в доу

- Российская партия свободы и справедливости программа партии кратко

- Составьте два разных уравнения по условию задачи от дома до школы коля обычно

- Приведите различные примеры графических информационных моделей информатика 8 класс кратко

- Теоретические основы мотивации кратко