Утечки масла через распределитель доклад

Обновлено: 18.05.2024

Причины неисправностей в гидравлических приводах и виды их проявления столь разнообразны, что свести их в единый перечень не представляется возможным. Хотя эксплуатация гидравлических приводов и систем обычно сопровождается статистическим сбором и учетом информации о возникающих неполадках и характерных отказах, в технических описаниях и инструкциях по эксплуатации конкретных гидроаппаратов, как правило, приводятся признаки и описание лишь наиболее типичных неисправностей.

Основываясь на данных такого статистического учета отказов гидроаппаратов, ниже приведем примерный перечень наиболее характерных неисправностей и рекомендуемых способах их устранения.

Наиболее характерные неисправности и способы их устранения.

Насос не подает жидкость в систему

Неправильное направление вращения вала насоса.

В баке мало рабочей жидкости.

Засорился всасывающий трубопровод.

Подсос воздуха во всасывающей трубе.

Большая вязкость рабочей жидкости.

Засорился демпфер переливного клапана

Изменить вращение вала.

Долить жидкость до отметки маслоуказателя.

Устранить повреждения или заменить насос.

Заменить рабочую жидкость.

Промыть клапан и прочистить демпферное отверстие.

Насос не создает давления в системе

Повышенные внутренние утечки в насосе.

Большие внешние утечки по валу насоса.

Большие внутренние утечки в гидросистеме.

Завис золотник предохранительного клапана или запорный элемент переливного клапана.

Уменьшение вязкости масла вследствие его нагрева (обычно выше 50 °С.).

Проверить производительность насоса на холостом ходу и под нагрузкой. При объемном КПД ниже паспортного заменить насос.

Заменить уплотнения. Проверить, нет ли раковин, трещин и т.д. При их обнаружении заменить насос. Заменить уплотнения.

Проверить узлы гидросистемы на герметичность и отремонтировать.

Разобрать и промыть клапан, проверить состояние демпфера, пружины, шарика и его седла.

Улучшить условия охлаждения масла.

Шум и вибрация в системе

Большое сопротивление во всасывающем трубопроводе.

Мала пропускная способность фильтра или он засорился.

Подсос воздуха во всасывающей трубе.

Засорился сапун в баке.

Резкое изменение проходного сечения трубопроводов.

Нежесткое крепление трубопроводов.

Увеличить проходное сечение труб.

Заменить фильтр или промыть его.

Разобрать и проверить демпфирующие каналы.

Неравномерное движение рабочих органов

Наличие воздуха в гидросистеме.

Давление настройки предохранительного клапана близко к давлению, необходимому для движения рабочих органов.

Мало противодавление на сливе из цилиндра.

Механическое заедание подвижных частей гидроцилиндра.

Неравномерная подача масла насосом. Шум и стук в насосе вследствие поломки одной из лопаток или плунжера.

Выпустить воздух из системы.

Настроить предохранительный клапан на давление на 0,5. 1,0 МПа больше, чем давление, необходимое для движения рабочих органов.

Повысить сопротивление на сливе (регулировкой дросселя или подпорного клапана).

Резкое уменьшение скорости движения при росте нагрузки

Большие внутренние или внешние утечки в элементах гидросистемы.

Регулятор расхода заедает в открытом положении.

Предохранительные и переливные клапаны отрегулированы на низкое давление

Разобрать регулятор расхода, проверить исправность пружины и плавность перемещения золотника. Устранить дефекты, промыть и собрать регулятор.

Настроить предохранительные и переливные клапаны.

Постоянное уменьшение скорости движения рабочего органа

Загрязнение рабочей жидкости.

Засорение фильтров, дросселей и других аппаратов системы.

Облитерация (заращивание) щелей дросселя.

Износились уплотняющие поверхности гидроагрегатов или снизилась вязкость рабочей жидкости.

Заменить жидкость и промыть гидросистему.

Увеличить открытие дросселя или установить дроссель с меньшим минимальным расходом.

Заменить износившиеся гидроагрегаты или заменить рабочую жидкость.

Повышенное давление в нагнетательной линии при холостом ходе

Уменьшенного проходного сечения трубопроводов, также в результате некачественного монтажа.

В переливном клапане засорился канал управления.

Повышенные механические сопротивления движению рабочих органов.

Заменить аппаратуру, установить трубопроводы с большим проходным сечением, исключить излишние изгибы, соединения и т.п.

Прочистить канал управления.

Устранить недостатки конструкции, отремонтировать штоки цилиндров и т.п.

Повышенный нагрев масла в системе

Повышенные потери давления в трубопроводах и гидроаппаратуре.

Плохой отвод теплоты от бака и трубопроводов.

Насос не разгружается во время пауз.

Чрезмерно большие запасы по давлению и подаче насоса.

См. п. 7, а также улучшить теплоотвод от бака и труб.

Проверить работу разгрузочного устройства, устранить дефекты.

Установить насос с требуемыми параметрами.

Обратный клапан пропускает жидкость при изменении направления потока

Клапан не прилегает седлу.

Дефект рабочих кромок клапана или седла.

Сломалась пружина клапана.

Разобрать клапан, проверить состояние седла, конуса клапана и пружины.

Устранить дефекты, промыть и собрать клапан.

Предохранительный клапан не удерживает давления

Засорился демпфер или седло клапана. Потеря герметичности в системе дистанционной разгрузки.

Износился шарик или седло.

Прочистить демпфер, промыть потоком жидкости.

Заменить шарик или седло.

Давление за редукционным клапаном отсутствует

Засорился демпфер или седло клапана.

Износился шарик или седло.

Через дренажные отверстия большие утечки

Износились рабочие поверхности подвижных распределительных устройств.

Произвести ремонт или замену.

Золотники с электрогидравлическим управлением не переключаются при включении электромагнита

Заедание золотника в корпусе (задир золотника).

Заклинивание золотника при грязном масле или осевшей возвратной пружине.

Густое масло затрудняет перемещение золотника.

Якоря электромагнитов не перемещаются на полную величину хода.

Расклепался конец толкателя.

Засорилось дренажное отверстие в золотнике.

Снять электромагниты, проверить вручную перемещение золотника, проверить затяжку крепления корпуса золотника, промыть аппарат, сменить масло.

Проверить напряжение в зажимах электромагнита, устранить заедание якоря при перемещениях.

Электромагниты гудят и перегреваются

Слишком сильны возвратные пружины.

Напряжение питающего тока не соответствует номиналу.

Расклепался якорь электромагнита.

Заменить на более слабые. Отрегулировать электротоки.

Обрыв и трещины маслопроводов с нарушением герметизации

Недопустимые деформации гибких рукавов.

Старение и износ гибких рукавов.

Резонансные колебания трубопроводов.

Значительные пики давления в гидросистеме.

Довести конструкцию маслопровода.

Закрепить трубы скобами.

Поставить перепускные клапаны и демпферы. Снизить скорость рабочего органа.

Редукционный клапан не понижает давление или понижает недостаточно

Регулирующая пружина сжата почти до полного прилегания витков.

Золотник клапана заедает.

Засорилась линия отвода масла после шарика в бак.

Осела регулирующая пружина.

Засорилось демпферное отверстие золотника.

Между шариком и седлом попала грязь или поврежден шарик.

Разобрать клапан промыть и заменить дефектные детали.

Скорость подачи силового узла мала и падает при нагрузке (регулирование с помощью регулятора расхода)

Засорилась щель дросселя.

Ослабла пружина встроенного редукционного клапана или застрял золотник.

Повышение утечки в насосе и гидроагрегатах.

Большая вязкость масла.

Разобрать и промыть с заменой дефектных деталей.

Заменить износившиеся гидроагрегаты.

Поток масла не реверсируется распределителем золотникового исполнения

Заедание золотника в корпусе вследствие грязного масла, пережима крепежных болтов, неплоскостности монтажной поверхности полома возвратных пружин, отсутствия давления управления.

Сгорела катушка или расклепался якорь.

Разобрать и промыть распределитель.

Ослабить крепежные болты.

Поверить давление управления.

Заменить дефектные детали.

Образование пены на поверхности масла

Наружная течь масла в трубопроводах и элементах системы.

Низкий уровень рабочей жидкости в баке.

Негерметичность всасывающего трубопровода. Износ манжеты вала насоса.

Долить рабочую жидкость.

Масло и пена выбрасываются через заливную горловину маслобака или крышку встроенного сливного фильтра

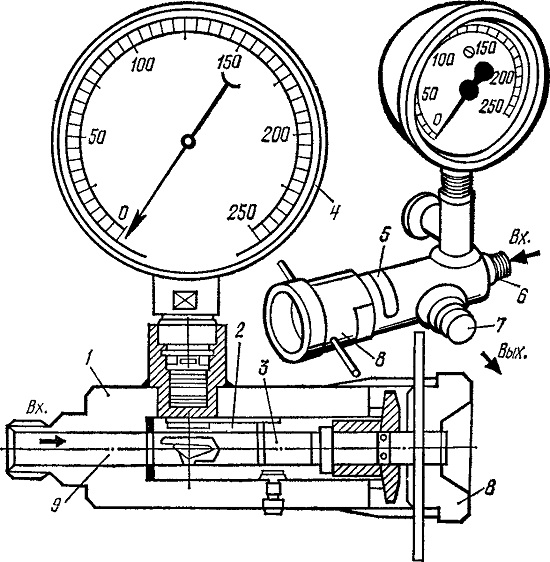

При вращении рукоятки плунжер постепенно перекрывает дросселирующую щель гильзы, в результате чего в нагнетательной магистрали 9 повышается давление, которое можно определить по манометру 4, а по шкале рукоятки — соответствующий этому давлению расход рабочей жидкости.

Прибор подключают к трубопроводам гидросистемы через впускной штуцер 6 и сливной штуцер 7.

Вращая рукоятку прибора, устанавливают в магистрали давление 16 МПа, определяют подачу насоса, она должна быть не ниже 64 л/мин. Останавливают дизель, снимают прибор с трактора и присоединяют к распределителю нагнетательную магистраль.

Рис. 33. Прибор (дроссель-расходомер) для диагностирования гидросистемы трактора:

1 — корпус; 2 — гильза; 3 ~ плунжер; 4 манометр; 5- указатель; 6 впускной штуцер; 7 сливной штуцер; 8 — рукоятка; 9 нагнетательная магистраль.

В тракторах типа К-700 отключают масляный радиатор и закрывают заглушкой освободившийся штуцер и маслопровод. В тракторе Т-150К отсоединяют от клапана расхода нагнетательный маслопровод (от масляного насоса), к нему присоединяют входной шланг прибора КИ-5473. В тракторе типа МТЗ-80 входной шланг прибора соединяют с нагнетательным маслопроводом от насоса через специальный переходник (рис.34).

Измеряют подачу насоса при противодавлении 7 МПа для тракторов типа К-700, 5 МПа для МТЗ-80 и Т-150К, 10 МПа для тракторов типа Т-40.

Двигатель должен работать на номинальной частоте вращения коленчатого вала, температура масла 45 … 50 °С. Показания прибора умножают на 0,84 для тракторов типа К-700 и на 0,71 для МТЗ-80 и Т-150К. Результат проверки должен соответствовать значениям, приведенным в таблице 2.

На тракторах, подача насоса которых более 90 л/мин, подачу масла через распределитель определяют при пониженной частоте вращения коленчатого вала.

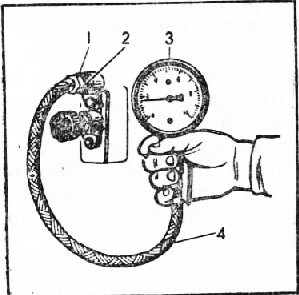

Рис. 34. Проверка состояния основного фильтра гидросистемы навесного устройства с помощью приспособления КИ-5472-ГОСНИТИ: 1 — сменный штуцер; 2 — накидная гайка; 3 — манометр; 4 — шланг.

Значение подачи, приведенное к номинальной частоте вращения, рассчитывают по формуле (л/мин):

где Q — подача, полученная при контроле, л/мин;

nн — номинальная частота вращения, мин -1 ;

n — частота вращения при диагностировании, мин -1 .

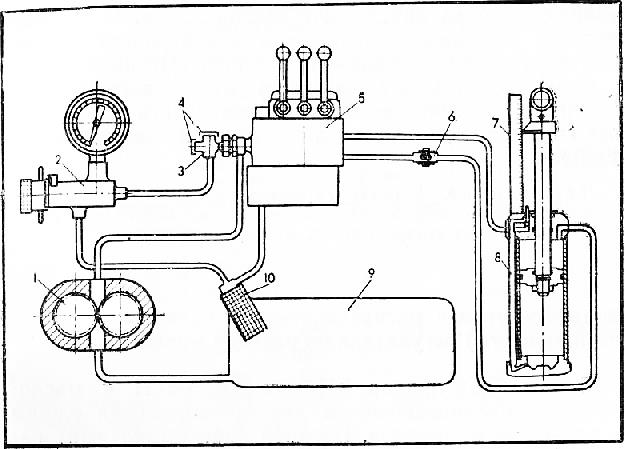

Утечка масла через распределитель. Она определяется разностью между подачей насоса и подачей масла через распределитель. Допускаемые значения утечек указаны в таблице 2. Если утечка больше значения Д1, распределитель необходимо ремонтировать.

Проверка состояния гидроцилиндров поворота. Первоначально необходимо заполнить полости гидроцилиндров маслом, выполнив 3 … 4 поворота колес, и затем установить колеса в направлении прямолинейного движения. Проверка заключается в определении герметичности соединений поршень — цилиндр. Для этого подают масло под давлением в над-поршневую полость цилиндра. Полость под поршнем, которая находится со стороны штока, отключают, отсоединив маслопровод, и закрывают заглушкой. Штоки отсоединяют от полурамы. Прибором КИ-5473 при работе двигателя на средней частоте вращения устанавливают давление 7 МПа для тракторов типа К-700 и 5 МПа для МТЗ-80. Рулевое колесо поворачивают вправо и удерживают его в этой позиции. Если обнаружено перемещение штока левого гидроцилиндра за 3 мин, то гидроцилиндр подлежит ремонту.

Аналогично проверяют правый гидроцилиндр, повернув рулевое колесо влево. В случае утечек масла через уплотнение между крышкой цилиндра и штоком необходимо заменить уплотнительные кольца.

Проверка герметичности запорных клапанов. При контроле левого клапана необходимо отключить маслопровод от правого и соединить его через специальный тройник с выходным шлангом прибора КИ-5473. Пустить дизель, установить среднюю частоту вращения коленчатого вала, отрегулировать дросселем давление, чтобы оно стало 7 МПа для тракторов типа К-700, 5 МПа для Т-150К, затем в течение 3 мин следить, не перемещается ли шток гидроцилиндра; если перемещается, то запорный клапан подлежит ремонту. Аналогично проверяют правый клапан.

Таблица 3: Контролируемые параметры агрегатов гидронавесной системы

Марка трактора

Подача насоса, не менее, л/мин

Утечка,масла в распределителе, не более, л/мин

Гидросистема навесного устройства. Признаки ухудшения работы гидросистемы навесного устройства — замедление или прекращение подъема и принудительного опускания машины (орудия). Причина — отсутствие или плохая циркуляция масла в системе. В свою очередь, циркуляция масла ухудшается из-за нарушения герметичности, в результате чего происходит утечка масла или подсос воздуха. Это же наблюдается и при неисправных запорных устройствах и распределителе.

Рис. 35. Схема проверки состояния распределителя гидросистемы навесного устройства прибором КИ-5473-ГОСНИТИ: 1 — насос; 2— прибор КИ-5473; 3 —тройник; 4 — заглушки; 5 — распределитель; 6, 7 — маслопроводы; 8 — силовой цилиндр; 9— масляный бак; 10 — фильтр

Для диагностирования агрегатов гидросистемы используют прибор КИ-5473 (Рис. 35).

Для тракторов МТЗ-80 входной шланг прибора подключают к верхней кольцевой полости распределителя, а сливной — к нижней и измеряют подачу масла при работе распределителя и позиционного регулятора.

Утечка масла в распределителе. Ее определяют по разнице между подачей насоса и подачей масла через распределитель. Допускаемые значения указаны в таблице 3.

Рис. 36 Испытание распределителя на стенде КИ-4815М: 1 — распределитель; 2 — манометр; 3 — счетчик жидкости; 4 — дроссель; 5 — сливной трубопровод

Рис.37. Определение технического состояния распределителя с помощью прибора КИ-5473: 1 — прибор; 2 — бак гидросистемы; 3 — метки

Контрольные вопросы

1. Какие общие неисправности у гидросистемы трактора?

2. Расскажите порядок проверки диагностирование гидросистемы трактора.

3. Порядок проверки степени загрязненности масляного фильтра.

ПРАКТИЧЕСКАЯ РАБОТА № 5 (2 час)

Наименование работы. Работа с оборудованием для проверки электрооборудования.

Цель работы:

1.Выработать умения и навыки по работе с оборудованием для проверки электрооборудования тракторов.

2. Определять основные неисправности электрооборудования тракторов.

Приобретаемые умения, навыки и практический опыт: У4; З3; ОК4; ПК2.3

Оснащение рабочего места: инструменты, раздаточный материал.

Порядок выполнения работы:

1. Записать методы проведения диагностики электрооборудования.

2. Описать устройство и работу устройства КИ-5473.

3. Зарисовать схемы проверки электрооборудования.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

1. Теоретическая часть.

Электрооборудование является одной из основных систем трактора, наряду с остальными требуя своевременного и качественного технического обслуживания.

Неисправности ЭО происходят по причинам:

· выхода из строя конечного потребителя (лампа, сигнал, тяговое реле и т.п.);

· наличия контакта (короткое замыкание на массу, о чем чаще всего сигнализирует перегоревший предохранитель);

· окисления, сопровождаемое падением напряжения и интенсивным нагревом нарушенных контактов;

· подгорания контактов в тяговом реле стартера;

· выхода из строя контактов переключателей.

Для предотвращения траты времени на поиск неисправности необходимо проводить диагностирование.

Современные мобильные машины оснащены гидросистемами коробки передач, управления поворотом и навесного устройства.

Общие неисправности гидросистем. Чаще всего встречаются изнашивание деталей гидронасосов, гидроцилиндров, распределителей, нарушение герметичности соединений, уплотнительных устройств и клапанов, попадание воздуха в систему, загрязнение фильтрующих элементов.

На функционирование гидросистем в первую очередь оказывают влияние присоединительная арматура, клапаны, уплотнительные устройства. Поэтому, прежде чем приступать к диагностированию основных агрегатов, нужно убедиться, есть ли масло в емкостях, нет ли перечисленных дефектов.

Во время технического обслуживания необходимо следить за плотнортью соединений в системе, не допускать подтекания масла, своевременно доливать чистое, профильтрованное масло соответствующего сорта, промывать фильтры, сапуны, смазывать пальцы шарниров гидроцилиндров управления поворотом и другие сочленения, снабженные масленками.

Гидросистема коробки передач. Коробки передач энергонасыщенных тракторов снабжены гидросистемой, от функционирования которой зависит работоспособность гидроподжимных муфт переключения передач.

Таблица 15: Допускаемые значения подачи насоса и утечек масла

(даны для каждой секции насоса и каждого распределителя)

| Марка трактора | Подача насоса,л/мин | Утечка масла, л/мин | ||||

|---|---|---|---|---|---|---|

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| К-701, К-700А | 26,5 | 32,3 | 38,8 | 11,0 | 8,7 | 6,1 |

| К-700 | 17,0 | 20,9 | 25,1 | 10,6 | 8,4 | 5,9 |

| Т-150К | — | — | — | 10,0 | 8,0 | 5,6 |

| Т-150 | 22,0 | 26,9 | 32,3 | 9,8 | 7,7 | 5,4 |

При работе трактора нужно следить за давлением масла в системе. Оно должно быть 0,8 … 0,9 МПа, допускаемое 0,7 МПа. Если давление становится ниже 0,7 МПа, необходимо остановить трактор и попытаться устранить дефект. Работа при пониженном давлении может привести к отказу гидроподжимных муфт ведущего вала, для устранения последствий которого необходимо снимать и разбирать коробку передач.

Во время технического обслуживания контролируют утечки в распределителе и гидроподжимных муфтах, давление открытия предохранительного клапана, подачу насоса, регулируют перепускной клапан и проверяют манометр МП-600 гидросистемы.

Диагностирование проводят с помощью прибора КИ-24038. Переходное устройство прибора монтируют в нагнетательную магистраль между насосом и фильтром. Трактор устанавливают на стенд КИ-8927 (или КИ-8949) или отключают привод от коробки передач на колеса. Масло предварительно прогревают до температуры не ниже 35 “С путем многократного переключения передач при работающем двигателе.

Определение подачи насоса. Операцию проводят при показаниях манометра 1,0 МПа. Суммарные утечки масла в гидрораспределителе и гидроподжимных муфтах контролируют на всех передачах при тех же показаниях манометра. Технические требования приведены в таблице 15.

Определение давления открытия предохранительного клапана. Вращая рукоятку прибора, необходимо довести показания манометра до максимально возможного значения. Клапан должен открываться при давлении 1,5 … 1,7 МПа. При необходимости проводится регулировка.

Регулировка перепускного клапана. Изменяя затяжку пружины, следят за показаниями манометра и сравнивают с показаниями манометра прибора КИ-24038. Разница не должна превышать 0,1 МПа. Клапан же должен срабатывать при давлении 0,95 … 1,0 МПа.

Во время технического обслуживания проверяют плотность соединений в гидросистеме, подтягивают резьбовые соединения, доливают масло. При ТО-2 полностью разбирают фильтр линии нагнетания, очищают, промывают и продувают сжатым воздухом фильтрующие элементы. Промывают также заливной фильтр и фильтр-заборник, очищают магнит от металлических частиц, промывают емкости дизельным топливом и заменяют масло в гидросистеме коробки передач.

Гидросистема управления поворотом колесного трактора. Во время технического обслуживания проверяют подачу насоса, давление открытия предохранительного клапана, утечки масла в распределителе, расход масла через клапан потока, состояние запорных клапанов и гидроцилиндров. Контроль проводят с помощью устройства КИ-5473, которое состоит из дросселя-расходомера с манометром, входного и сливного шлангов и комплекта присоединительных штуцеров. Дроссель-расходомер работает по принципу расходомера постоянного перепада давления.

Перед началом диагностирования прогревают масло в системе до 45 … 50 °С.

Давление открытия клапана определяют при работе двигателя на максимальной частоте вращения коленчатого вала. Рулевое колесо удерживают в крайнем левом или крайнем правом положении. Плавно увеличивая сопротивление прокачке масла через дроссель-расходомер, определяют давление, при котором открывается предохранительный клапан. Технические требования указаны в таблице 16.

Подача масла через распределитель. Проверку ведут при работе двигателя на номинальной частоте вращения. Устанавливают давление по манометру прибора КИ-5473, равное 5 МПа (для тракторов типа К-700 — 7 МПа), и определяют подачу масла через распределитель. Показания прибора необходимо умножить на 0,71 (для тракторов типа К-700 — на 0,84).

Таблица 16: Контролируемые параметры агрегатов гидросистемы рулевого управления

| Марка трактора | Давление открытия предохранительного клапана, МПа | Подача насоса, не менее, л/мин | Утечка масла в распределителе, не более, л/мин | |||||

|---|---|---|---|---|---|---|---|---|

| номинальное | допускаемое | Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| К-701 | 10,0 | 9,5 | 128 | 136 | 149 | 36 | 29 | 20 |

| К-700А | 10,0 | 9,5 | 117 | 125 | 136 | 33 | 27 | 18 |

| К-700 | 10,0 | 9,5 | 53 | 56 | 61 | 15 | 12 | 18 |

| МТЗ-80 и его модифика | 7,5 | 7,0 | 15 | 16 | 17 | 4 | 3 | 2 |

| ции МТЗ-50 и его модифика | 7,5 | 7,0 | 10 | 11 | 12 | 3,0 | 2,3 | 1,6 |

| ции Т-150К | 7,0 | 6,5 | 38 | 41 | 44 | 11 | 9 | 6 |

| Т-40 и его модификации | 7,5 | 7,0 | 33 | 35 | 38 | 2,3 | 2,0 | 1.0 |

Проверка подачи насоса. В тракторах типа К-700 отключают масляный радиатор и закрывают заглушкой освободившийся штуцер и маслопровод. В тракторе Т-150К отсоединяют от клапана расхода нагнетательный маслопровод (от масляного насоса), к нему присоединяют входной шланг прибора КИ-5473. В тракторе типа МТЗ-80 входной шланг 4 прибора соединяют о нагнетательным маслопроводом от насоса через специальный переходник 5 (рис. 17, б).

Измеряют подачу насоса при противодавлении 7 МИа для тракторов типа К-700, 5 МПа для МТЗ-80 и Т-150К, 10 МПа для тракторов типа Т-40. Двигатель должен работать на номинальной частоте вращения коленчатого вала, температура масла 45 … 50 °С. Показания прибора умножают на 0,84 для тракторов типа К-700 и на 0,71 для МТЗ-80 и Т-150К. Результат проверки должен соответствовать значениям, приведенным в таблице 16.

На тракторах, подача насоса которых более 90 л/мин, подачу масла через распределитель определяют при пониженной частоте вращения коленчатого вала. Значение подачи, приведенное к номинальной частоте вращения, рассчитывают по формуле (л/мин):

где Q — подача, полученная при контроле, л/мин;

nн — номинальная частота вращения, мин -1 ;

n — частота вращения при диагностировании, мин -1 .

Утечка масла через распределитель. Она определяется разностью между подачей насоса и подачей масла через распределитель. Допускаемые значения утечек указаны в таблице 16. Если утечка больше значения Д1, распределитель необходимо ремонтировать.

Проверка состояния гидроцилиндров поворота. Первоначально необходимо заполнить полости гидроцилиндров маслом, выполнив 3 … 4 поворота колес, и затем установить колеса в направлении прямолинейного движения. Проверка заключается в определении герметичности соединений поршень — цилиндр. Для этого подают масло под давлением в над-поршневую полость цилиндра. Полость под поршнем, которая находится со стороны штока, отключают, отсоединив маслопровод, и закрывают заглушкой. Штоки отсоединяют от полурамы. Прибором КИ-5473 при работе двигателя на средней частоте вращения устанавливают давление 7 МПа для тракторов типа К-700 и 5 МПа для МТЗ-80. Рулевое колесо поворачивают вправо и удерживают его в этой позиции. Если обнаружено перемещение штока левого гидроцилиндра за 3 мин, то гидроцилиндр подлежит ремонту.

Аналогично проверяют правый гидроцилиндр, повернув рулевое колесо влево. В случае утечек масла через уплотнение между крышкой цилиндра и штоком необходимо заменить уплотнительные кольца.

Проверка герметичности запорных клапанов. При контроле левого клапана необходимо отключить маслопровод от правого и соединить его через специальный тройник с выходным шлангом прибора КИ-5473. Пустить дизель, установить среднюю частоту вращения коленчатого вала, отрегулировать дросселем давление, чтобы оно стало 7 МПа для тракторов типа К-700, 5 МПа для Т-150К, затем в течение 3 мин следить, не перемещается ли шток гидроцилиндра; если перемещается, то запорный клапан подлежит ремонту. Аналогично проверяют правый клапан.

Таблица 17: Контролируемые параметры агрегатов гидронавесной системы

| Марка трактора | Подача насоса, не менее, л/мин | Утечка,масла в распределителе, не более, л/мин | ||||

|---|---|---|---|---|---|---|

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| К-701 | 67 | 78 | 93 | 26 | 21 | 14 |

| К-700А | 62 | 72 | 85 | 30 | 24 | 13 |

| К-700 | 73 | 91 | 108 | 30 | 24 | 16 |

| Т-150 | 34 | 42 | 50 | 15 | 12 | 8 |

| Т-150К | 46 | 54 | 65 | 18 | 14 | 10 |

| Т-4А | 35 | 40 | 48 | 13 | 11 | 7 |

| ДТ-75М и его модификации | 40 | 47 | 56 | 16 | 13 | 8 |

| МТЗ-80, МТЗ-50 и их модификации | 24 | 28 | 34 | 9 | 7 | 5 |

| Т-28Х4М | 26 | 31 | 37 | 10 | — | 6 |

| Т-25, Т-16М | 8 | 10 | 12 | 3,0 | 1,6 | 2 |

Гидросистема навесного устройства. Признаки ухудшения работы гидросистемы навесного устройства — замедление или прекращение подъема и принудительного опускания машины (орудия). Причина — отсутствие или плохая циркуляция масла в системе. В свою очередь, циркуляция масла ухудшается из-за нарушения герметичности, в результате чего происходит утечка масла или подсос воздуха. Это же наблюдается и при неисправных запорных устройствах и распределителе.

Для диагностирования агрегатов гидросистемы используют прибор КИ-5473.

Утечка масла в распределителе. Ее определяют по разнице между подачей насоса и подачей масла через распределитель. Допускаемые значения указаны в таблице 17.

Руководители предприятий часто не осознают, как последствия утечек масла отражаются на работе оборудования, охране окружающей среды и безопасности работников. Причина — утечки начинаются в небольшом количестве и растут неделя за неделей. Поэтому на предприятиях им не уделяют должное внимание.

Изучая утечки из гидравлических систем, мы основываемся на данных аналитической компании NORIA. С 1997 года компания исследует, как смазочные материалы увеличивают производительность механизмов. В этой статье мы расскажем о причинах, последствиях и о том, как избежать утечек технологических жидкостей на производстве.

Причины утечек

1. Неправильная сборка:

- чрезмерное затягивание приводит к повреждениям фитингов;

- неполное затягивание и длинные шланги нарушает герметичность системы;

- в опасной производственной среде фитинги чаще повреждаются.

Пример загрязнения гидравлической системы

2. Неправильное техническое обслуживание:

- просроченное ТО не экономит, а увеличивает расходы на утечки и ремонт;

- загрязненное помещение уменьшает герметичность системы при сборке;

- источник утечки не устраняют — проще просто пополнить картер, чем искать утечку.

3. Неблагоприятные условия эксплуатации:

- перепады температур снижают герметичность;

- отходы и загрязнения в системе увеличивают утечку;

- солнечный свет, вибрации и высокая температура разрушают уплотнения фитингов.

4. Загрязнения:

- загрязнения разрушают поверхность деталей и уплотнений;

- загрязнения попадают в систему из внешней среды через место утечки.

5. Вибрация:

- вибрация вызывает износ фитингов и шлангов;

- износ шлангов — причина нарушения герметизации фитингов.

Последствия утечек из гидравлической системы

Утечки жидкостей из гидравлической системы снижают объем производства и производительность машин, увеличивают расходы на эксплуатацию, создают опасные факторы на производстве — подвергают опасности жизни работников.

Чтобы оценить последствия утечек, часто делают расчет на основе стоимости утечки к стоимости остановки оборудования на ремонт. Этого мало. Метод не учитывает дополнительные расходы на управление, планирование и документооборот. Еще реже учитывают затраты на утилизацию и очистку от разлитого масла, тестирование нового масла.

Как избежать

Разработайте стратегический план. Проводите регулярные проверки оборудования. На основе результатов проверки изменяйте и дополняйте пункты в стратегическом плане.

Контролируйте эксплуатационные условия. Чтобы уменьшить отследить и уменьшить утечку, поддерживайте оборудование в чистом, прохладном и сухом состоянии.

23 февраля 2018

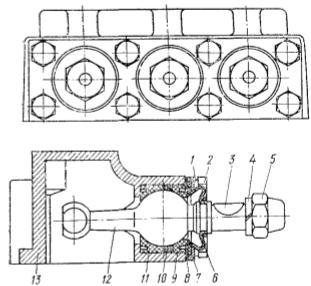

Распределитель гидросистемы служит для распределения потока рабочей жидкости, подаваемой насосом, между потребителями (силовыми цилиндрами и гидромоторами), для автоматического переключения системы на холостой ход (перепуска рабочей жидкости в бак) в периоды, когда все потребители отключены, и для ограничения давления в гидросистеме при случайных перегрузках. ГОСТ 8751—58 предусматривает четыре типоразмера распределителей с пропускной способностью 25, 75, 150 и 300 л/мин. С 1962 г. распределители выпускаются с шариковой фиксацией трехзолотниковые Р75-ВЗ и двухзолотниковые Р75-В2. Буквы и цифры означают:

Трехзолотниковый распределитель допускает раздельное управление тремя потребителями (силовыми цилиндрами и гидромоторами), а двухзолотниковый — двумя потребителями.

С 1967 года вместо распределителей Р75-ВЗ и Р75-В2 промышленность выпускает новые модели с индексом А, т. е. Р75-ВЗ-А и Р75-В2-А. Эти распределители отличаются усовершенствованными узлами перепускного клапана и управления. Конструкция перепускного клапана и его гнезда осталась прежней, а остальные детали этого узла изменены или изъяты из новой конструкции узла перепускного клапана.

Рис. Узел перепускного клапана распределителя Р75-ВЗ-А: 1 — пружина перепускного клапана; 2 — шайба пружинная; 3 — упор; 4 — прокладка упора; 5 — болт; 6 — кольцо уплотнительное; 7 — направляющая клапана; 8 — клапан перепускной.

Направляющая и пробка узла перепускного клапана распределителя Р75-ВЗ-А объединен в одну деталь, поэтому длина направляющей 7 стала меньше и целиком находится в корпусе распределителя, что упростило конструкцию упора 3 перепускного клапана.

Сферической частью направляющая упирается в крышку (упор) 3. Между корпусом распределителя и крышкой 3 установлена паронитовая прокладка 4, которая имеет большую ширину уплотнительной части, чем в распределителе Р75-В. Пружина 1 перепускного клапана и болты 5 крепления крышки имеют меньшую длину.

Для предотвращения перетекания рабочей жидкости из напорной магистрали в полость над сферической частью направляющая 7 перепускного клапана имеет резиновое уплотнительное кольцо 6. В сферической части направляющей просверлено отверстие, которое служит для отвода утечек из полости над сферической поверхностью направляющей в сливную магистраль распределителя через осевое отверстие клапана 8. Кроме того, это отверстие может быть использовано при демонтаже клапана.

Так как направляющая 7 может самоустанавливаться, то возможность зависания перепускного клапана значительно уменьшилась.

Новый узел управления отличается от прежней конструкции отсутствием оси крепления рычагов 12 в верхней крышке и устройством уплотнения их.

В безосевой конструкции сфера рычага опирается на два вкладыша 11 и 9, которые имеют внутреннюю сферическую и наружную цилиндрическую поверхности. Между вкладышами установлено резиновое уплотнительное кольцо 10. В старой конструкции оно находилось за центром сферы рычага, ближе к плоскости крышки, а теперь — по другую сторону сферы. В этом случае давление рабочей жидкости на сферу способствует улучшению уплотнения. Верхний вкладыш 9 упирается торцом в пластину колец, а нижний вкладыш 11 — в дно цилиндрической выточки в крышке 13.

Рис. Узел управления распределителя Р75-ВЗ-А: 1 — шайба пружинная; 2 — болт; 3 — шпонка сегментная; 4 — шайба пружинная; 5 — колпачек рукоятки; 6 — пыльннк; 7 — пластина пыльников; 8 — пластина колец; 9 — вкладыш верхний; 10 — кольцо уплотнительное (27X3); 11 — вкладыш нижний; 12 — рычаг; 13 — крышка верхняя.

Сверху на пластину колец 8 установлены три или два гофрированных пыльника 6 прежней конструкции. Основания пыльников прижимаются другой пластиной 7 пыльников. Обе пластины 8 и 7 крепятся к крышке с помощью восьми или шести болтов 2 (соответственно для Р75-ВЗ-А и Р75-В2-А). Рычаг фиксируется от поворота с помощью лысок на малой сфере, которые плотно прилегают к стенкам отверстия в золотнике.

Малая сфера рычага и отверстие рычага под эту сферу имеют размеры большие на 3 мм, чем в старых распределителях Р75-ВЗ и Р75-В2. В связи с этим увеличилась длина золотника в новых распределителях (Р75-ВЗ-А и Р75-В2-А).

Чтобы заменить износившееся уплотнительное кольцо 10, необходимо отвернуть болты 2 крепления пластин, снять пластину 7 пыльников, затем провести пластину 8 колец через основания пыльников 6 и снять ее, а после этого вынуть рычаг вместе с наружным вкладышем. Теперь можно заменить резиновое кольцо 10, имеющее размеры 27X3 мм. Сборка узла управления производится в обратном порядке. Новый узел управления более долговечен в связи с введением самоуплотнения сферы и устранением элементов, способствующих износу узла.

Распределители Р150 выполнены по одной конструктивной схеме с распределителями Р75-ВЗ, но большей пропускной способности (150 л/мин) и большей массы (35 кг).

Золотники распределителей Р150-ВЗ производства Челябинского тракторного завода (ЧТЗ) имеют диаметр 35 мм, а производства Ленинградского завода им. Кирова (ЛКЗ) — 32 мм. Они разбиты на 20 размерных групп через каждые 5 мкм.

Рис. Распределитель: Р150-ВЗ:

1 — контргайка; 2 — регулировочный винт; 3 — пружина клапана; 4 — направляющая клапана; 5 — предохранительный клапан; 6 — гнездо предохранительного клапана; 7 — рычаг управления золотником; 8 — штуцер; 9 — перепускной клапан; 10 — гнездо перепускного клапана; 11 — нижняя крышка; 12 — пружина золотника; 13 — золотиик; 14 — корпус; 15 — верхняя крышка; 16 — уплотнительное кольцо; 17 — направляющая втулка перепускного клапана; 18 — пружина перепускного клапана; 19 — шариковый клапан; 20 — бустер; 21 — толкатель; 22 — пружина бустера; 23 — обойма фиксатора; 24 — регулировочная гайка; 25 — верхняя опорная шайба пружины; 26 — шарик-фиксатор; 27 — втулка фиксаторов; 28 — пружина фиксаторов; 29 — нижняя опорная шайба пружины; 30 — стержень регулировочной гайки.

Распределители Р150-ВЗ отличаются от распределителей Р75-ВЗ конструкцией предохранительного клапана, конструкцией датчика автоматического возврата золотника, конструктивной особенностью корпуса и крышек распределителя. Технические характеристики распределителей приведены в таблице.

Таблица. Техническая характеристика распределителей

возврата золотников в нейтральное положение, МПа

клапана, 2 МПа (кгс/см )

Конструктивные отличия и особенности перечисленных выше узлов распределителя Р150-ВЗ от распределителя Р75-ВЗ состоят в следующем. Гнездо 6 предохранительного клапана в средней части по длине имеет круговую выточку, через которую подводится рабочая жидкость из заклапанной полости перепускного клапана через сверление (перепускной канал), в корпусе распределителя и через сверления в гнезде 6 к клапану 5. Гнездо 6 завинчено в корпусе распределителя снаружи и уплотнено с двух сторон резиновыми кольцами, которые установлены с целью предотвращения утечек рабочей жидкости из кольцевой выточки гнезда наружу и в сливную полость распределителя.

Механизм фиксации и разгрузочные каналы золотника Р150-ВЗ такие же, как и в золотнике Р75-ВЗ, но конструкция датчика устройства автоматического возврата сходна с конструкцией датчика распределителя Р40/75. В осевое отверстие золотника запрессовано стальное гнездо, в котором имеется наружная кольцевая выточка и радиальные сверления для подвода рабочей жидкости из напорной полости распределителя к клапану 19. Клапан прижимается к отверстию в гнезде с помощью пружины бустера 22 через бустер 20 и толкатель 21.

Пружина бустера 22 снизу упирается на регулировочный винт-гайку 24, в отверстие которого входит регулировочный стержень 30, проходящий через втулку 27 фиксаторов и пружину 28.

Давление срабатывания автоматического возврата золотника составляет 10,5—12 МПа (105—120 кгс/см2) и достигается путем поворота регулировочного стержня 30, вращающего регулировочный винт-гайку и сжимающего пружину 28 фиксаторов. После регулировки стержень 30 стопорится шплинтом, который проходит через прорезь и пробку золотника. При этом стержень 30 может перемещаться в осевом направлении.

Под действием возрастающего давления рабочей жидкости в осевом канале золотника клапан 19 отходит от гнезда, а затем передвигается вниз бустер 20 и толкатель 21. Последний упирается в торец регулировочного стержня 30 и приводит в движение втулку 27 фиксаторов, сжимая пружину 28.

Втулка фиксаторов, сместившись вниз, освобождает шарики-фиксаторы 26, которые выйдут из обоймы, а золотник 13 под дей ствием пружины 12, сжатой между двумя стаканчиками, возвращается в нейтральное положение. Рабочая жидкость, прошедшая через зазор между золотником и бустером, сливается через отверстия в золотнике в сливную полость нижней крышки.

В корпусе 14 распределителя имеется восемь выводных отверстий и два напорных, в которых нарезана резьба M39X15 мм для завертывания штуцеров, а также просверлены два сквозных отверстия, служащих для соединения полостей верхней и нижней крышек.

Корпус распределителя и обе крышки изготовлены из чугуна. Между корпусом и крышками проложены паронитовые прокладки для уплотнения разъемов. Нижняя крышка 11 имеет приливы с отверстиями для крепления распределителя, который устанавливается только в вертикальном положении.

Слив рабочей жидкости из распределителя происходит через одно из двух боковых прямоугольных отверстий в нижней крышке. Второе отверстие закрыто пластиной, которая закреплена на нижней крышке распределителя четырьмя болтами и уплотнена паронитовой прокладкой. В верхней крышке распределителя имеется также вывод, служащий для соединения с баком для рабочей жидкости при помощи специальной трубки.

Управление золотниками распределителя Р150-ВЗ помещается в верхней крышке и имеет осевое крепление рычагов управления, аналогичное конструкции этого узла распределителя Р75-ВЗ. Отличается от последнего тем, что отсутствуют пластинчатые пыльники, а каждый гофрированный пыльник прикрепляется к крышке с помощью отдельной круглой пластины и трех винтов, проходящих через соответствующие отверстия в пыльнике и пластине.

Распределитель трактора К-700 (конструкции ЛKЗ) отличается от распределителя трактора Т-100М тем, что корпус имеет несколько большую длину за счет наличия полостей, закрываемых специальной пластиной с паронитовым уплотнением и привернутой к корпусу шестью болтами. Диаметр золотника 32 мм. Распределитель Р150-ВЗ производства ЛКЗ с 1967 года имеет управление безосевой конструкции, аналогичное тому, которое используется в распределителе Р75-ВЗ-А.

Распределители Р150-ВЗ, установленные на тракторах Т-100М и К-700 промышленного назначения, не имеют датчиков устройства автоматического возврата золотников.

Неисправности и способы их устранения являются общими для распределителей Р75 и Р150.

Орудие поднимается медленно или совсем не поднимается (не опускается)

Причины, вызывающие эту неисправность, и меры устранения могут быть следующие.

Причины этой неисправности и способы их устранения могут быть следующие:

Причины неисправности и способы устранения могут быть следующие:

- Давление срабатывания бустерного устройства (устройства автоматического возврата золотника) ниже 11 МПа (110 кгс/см2) и ниже рабочего давления, развивающегося в силовом цилиндре при подъеме навесной машины. Следовательно, срабатывание бустерного устройства происходит раньше, чем подъем машины в крайнее верхнее положение. Чтобы устранить эту причину, необходимо отрегулировать бустерное устройство на давление 11 — 12,5 МПа (110—125 кгс/см2).

- Масса навесной машины больше установленной для данного трактора или большое сопротивление почвы при выглублении машины. В связи с этим давление жидкости в силовом цилиндре достигает величины большей, чем давление срабатывания бустерного устройства, и поэтому фиксация золотника не происходит. В связи с этим нужно обращать внимание на правильность агрегатирования и на глубину хода рабочих органов навесной машины. В данном случае навесную машину заменить на машину меньшей массы или установить требуемую глубину обработки почвы.

- Не герметичен клапан бустера золотника из-за попадания посторонних частиц на седло клапана или в зазор между бустером и золотником. Из-за негерметичности клапана бустера устройство автоматического возврата золотника срабатывает при более низких давлениях. Можно устранить эту неисправность путем пяти- семикратного задержания рукоятки распределителя в рабочем положении после окончания рабочего хода поршня силового цилиндра с тем, чтобы потоком рабочей жидкости смыть с деталей бустерного устройства посторонние частицы. Если этим не устраняется неисправность, то необходимо перебрать узел золотника, промыть в дизельном топливе и продуть сжатым воздухом.

- Температура рабочей жидкости в баке ниже +30°С. Работа распределителя на холодной рабочей жидкости (большой вязкости) вызывает замедленную посадку шарика на кромку подводящего отверстия. В связи с этим поршень силового цилиндра достигает раньше своего крайнего положения, чем клапан бустера перекроет подводящее отверстие. Поэтому происходит преждевременная расфиксация.

- Засорено калиброванное отверстие замедлительного клапана или не соответствует диаметр калиброванного отверстия диаметру цилиндра. Поэтому возникает повышение давления жидкости в бустерном устройстве и происходит преждевременная расфиксация. Для устранения неисправности необходимо прочистить калиброванное отверстие и промыть штуцер в дизельном топливе или проверить соответствие диаметра калиброванного отверстия диаметру цилиндра. Для цилиндров Ц55, Ц75, Ц90, Ц100, Ц110, Ц125, Ц140 диаметр отверстия должен соответственно составлять 2,5; 3; 3,5; 4; 4,5; 5,5 и 7 мм.

- Неправильная установка замедлительного клапана в силовом цилиндре. В этом случае нужно поменять местами штуцер с замедлительным клапаном на второй штуцер цилиндра, т. е. установить штуцер с замедлительным клапаном в цилиндр так, чтобы при опускании навесной машины рабочая жидкость проходила только через калиброванное отверстие.

- Запорное устройство маслопровода не пропускает рабочей жидкости. В этом случае навесная машина поднимается медленно или совсем не поднимается или же зависает в промежуточном положении, а давление перед бустером быстро возрастает, что приводит к преждевременной расфиксации. Причина неисправности устраняется, если поджать до отказа накидную гайку запорного устройства. При неисправном запорном устройстве нужно его заменить или освободить от шариков, пружин и крестовин, а затем поджать накидную гайку.

- Заклинивание в гнезде клапана регулировки хода поршня или зазор между упором и хвостовиком клапана регулировки хода поршня стали меньше 10 мм. В этом случае происходит перекрытие масляной магистрали в силовом цилиндре и повышается давление в бустерном устройстве, что приводит к преждевременному срабатыванию бустерного устройства. Устранить эту неисправность можно в первом случае приподнятием клапана плоскогубцами за хвостовик, а во втором — поднятием подвижного упора на штоке силового цилиндра на расстояние 20—30 мм от хвостовика клапана.

- Износ фиксатора. В этом случае нужно проверить фиксатор при неработающем насосе. Если он не удерживает золотник в рабочих позициях, то нужно заменить изношенные детали.

Падение навесной машины

Читайте также: