Технологический процесс как объект проектирования доклад

Обновлено: 16.05.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Змеева Наталья Григорьевна

Главная цель проектной технологии - это формирование основы подготовки студентов к трудовой деятельности в незнакомых условиях, способствование развитию и воспитанию креативной личности, где наиболее существенным в обучении детей является их стремление находить творческие подходы к выполнению заданий, упражнений, стремление использовать полученное навыки с пользой не только для себя, но и для окружающих, а также развитие самостоятельности в процессе обучения [2].

Чтобы лучше разобраться в сущности технологии проектного обучения, обратимся к ряду терминов, а именно: технология, технология проектного обучения, метод проектов [1].

Технология (от греч. – искусство, а также др.-греч. – методика, способ производства) – комплекс организационных приемов и операций, которые направлены на изготовление, эксплуатацию изделия с оптимальными затратами, и обусловленных текущим уровнем развития техники, науки и общества в целом.

Проектное обучение – это особая организация учебного процесса, направленная на решение обучающимися учебных задач на основе самостоятельного анализа информации, которая необходима для корректировки и обосновании поэтапной, успешной, учебной деятельности, представление результата.

Метод проектов – это специальный способ организации познавательной деятельности учеников, предусматривающий установку потребностей людей, формирование продукта труда в соответствии с данными потребностями, а также результат проведенного исследования.

Цель проектного обучения – создание условий, при которых обучающиеся: приобретают навыки общения, работая в разных группах, развивают свои исследовательские познания (наблюдения, проведение анализа, обобщение, построение гипотез), приобретают системное мышление, могут воспользоваться приобретёнными знаниями, умениями, навыками, которые помогут в решении практических и познавательных задач, самостоятельно и с энтузиазмом развивают дополнительные знания из различных источников.

Для того чтобы определить систему действий в процессе данной технологии преподавателя и обучающихся необходимо определить основные этапы разработки учебного проекта от начала до конца учебно-проектной деятельности.

1. Разработка проектного задания. На этом этапе преподаватель продумывает темы и предлагает их обучающимся. Обучающиеся обсуждают и принимают тему, которая, по их мнению, будет наиболее приемлема. Кроме того, на этапе разработки проектного задания происходит формирование творческих групп. Для этого преподаватель организует объединение учеников в небольшие команды. Обучающиеся обсуждают возможные результаты исследовательской деятельности, определяют формы выражения результатов проектной деятельности; преподаватель непосредственно участвует в происходящей дискуссии, направляя её, но не навязывая готовых решений.

2. Разработка проекта . Преподаватель разъясняет возникшие вопросы, является стимулятором деятельности школьника. Обучающиеся выполняют поисковую деятельность.

3. Оформление результатов. Преподаватель выполняет те же действия, что и при разработке проекта; учащиеся оформляют результаты по определённо-установленным правилам.

4. Презентация результатов. Преподаватель приглашает наблюдателей организует творческий отчёт учеников. Обучающиеся рассказывают о результатах своей деятельности, представляют её результаты в различных формах, заранее определённых на первой стадии (это могут быть слайд-презентации, фотоальбомы, поделки, выставки, театрализованные представления – в зависимости от тематики проектов и возможностей учащихся).

5. Рефлексия. Преподаватель анализирует свою педагогическую деятельность, учитывая оценки детей. Дети осуществляют рефлексию текущего процесса.

Можно выделить основные положительные стороны проектного обучения:

- обучающийся находится в центре внимания, осуществляется помощь развитию его креативных способностей;

- каждый обучающийся может обучаться в соответствии со своим уровнем развития, поскольку применяется индивидуальный темп работы над проектом;

- грамотное развитие основных психических и физиологических функций;

- высокий уровень мотивации;

- достаточно глубокое усвоение основ знаний, поскольку учебный предмет строится на основе логики.

Однако в технологии проектного обучения, как и в любой другой технологии, существуют ограничения, обусловленные трудностями её использования , а именно:

- низкая мотивация студентов к принятию участия в проекте;

- низкая мотивация преподавателей к использованию проектной технологии;

- недостаточные умения обучающихся заниматься исследовательской деятельностью;

- неточность определения результатов.

Кроме того, наличие в свободном доступе готовых домашних заданий сегодня требует от педагога, использующего данную технологию, добиваться содержательного и формального разнообразия учебно-проектной деятельности, нестандартной тематики проектов. Это позволит реализовать главную идею проектного обучения: развитие самостоятельности обучающихся.

Несмотря на перечисленные недостатки, технология проектного обучения сегодня играет важную роль в обучении, и как можно заметить, является довольно прогрессивной технологией. Если студент справляется с работой над своим учебным проектом, то хочется верить, что в дальнейшем это поможет ему ориентироваться в сложных ситуациях, приспосабливаться к условиям жизни, проявлять навыки общения.

Библиографический список

Проектирование ТП — многовариантная задача. Для изготовления одной и той же детали или сборочной единицы могут быть спроектированы различные ТП, отличающиеся технико-экономическими показателями и, прежде всего, затратами на изготовление и производительностью, а также надежностью обеспечения заданного качества изделия.

Технический и экономический принципы проектирования ТП, отражая различные стороны изготовления машины, находятся в диалектическом противоречии. Разрешение данного противоречия достигается за счет компромисса и оптимизации ТП. Технический v принцип должен соблюдаться всегда. Наиболее часто достигают компромисс между производительностью и затратами.

Если выбор ТП по результатам сравнения отдельных показателей невозможен, используют комплексные критерии (Кк), например:

где Q — полезный эффект от реализации спроектированного ТП; 3 — затраты на проектирование и реализацию ТП.

В качестве функции полезного эффекта для ТП можно использовать производительность, надежность обеспечения доминирующих показателей качества и т.д. Предпочтительным считают процесс, обеспечивающий Кк —> max.

Изготовление любого изделия машиностроения объединяет процессы, соответствующие основным технологическим переделам (заготовительному, изготовления деталей, сборочному). Главное внимание уделяют проектированию ТП изготовления деталей и сборки.

Любой из указанных ТП представляет собой сложную, иерархически организованную, целенаправленную систему. Элементный состав и структура этой системы зависят от уровня ее рассмотрения.

Маршрутный ТП изготовления детали может быть представлен, например, последовательностью этапов, на каждом из которых решают соответствующие технологические задачи (табл. 2.1).

Каждый этап ТП состоит из отдельных технологических операций, выполняемых в определенной (заданной) последовательности.

Таблица 2.1.Характеристика и задачи этапов технологического процесса

| Наименование этапа | Точность размеров | Технологические задачи |

| Заготовительный | IT>14 | Обеспечение качества исходной заготовки |

| Черновой | 12≤IT≤14 | 1. Обработка базовых поверхностей. 2. Предварительное формообразование основных поверхностей |

| Получистовой | 9≤ IT≤11 | Формообразование основных и второстепенных поверхностей |

| Чистовой | 7≤ IT ≤9 | 1. Обеспечение точности размеров, формы и взаимного расположения поверхностей. 2. Формирование поверхностного слоя детали |

| Отделочный | IT≤ 7 | Достижение заданных показателей качества детали (в комплексе) |

Примечание. Заготовительный этап часто выполняется по самостоятельному ТП в зависимости от вида и способа изготовления заготовки. В ТП изготовления детали заготовительный этап обычно включают в сокращенной форме.

У спроектированного ТП или его части должны быть полностью определены элементы, структура и необходимые характеристики.

При разработке ТП является объектом соответствующего проектного технологического решения, предназначенного для последующей реализации в производстве. Формирование такого решения применительно к ТП имеет следующие особенности [2]:

• процесс проектирования может быть разделен на стадии и уровни. Получение общего решения, связанного с разработкой единичного ТП, является результатом выполнения отдельных проектных задач и процедур (принцип декомпозиции). Любой ТП может быть разделен на этапы (см. табл. 2.1). Каждый этап состоит из отдельных операций. Каждая операция включает технологические и вспомогательные переходы. Принимая решения на каждом уровне проектирования, последовательно детализируют его объект;

• связь между уровнями проектирования носит иерархический характер. Высшим уровнем является, например, уровень установления стадий изготовления детали, низшим — уровень разработки содержания и последовательности выполнения рабочих и вспомогательных ходов. Принятие проектного решения ведут последовательно по соподчиненным уровням;

• существует приоритет решений, принятых на высших уровнях проектирования, по отношению к низшим. Решения, принятые на высших уровнях, обязательны для низших. Так, например, если на этапе разработки маршрутного ТП изготовления детали была выбрана схема установки заготовки при обработке, то на уровне определения содержания операции эта схема является основой для выбора варианта станочного приспособления;

• при невозможности на более низшем уровне проектирования исполнить решение, принятое на более высоком уровне, последний информируют о необходимости корректировки решения (принцип обратной связи). Например, разработка содержания и последовательности выполнения переходов операции обработки на станке с ЧПУ может привести к превышению необходимого количества режущего инструмента над возможностями револьверной головки. Возникает необходимость переноса части переходов в другие операции. Поэтому необходимо вернуться на более высокий (ранний) уровень проектирования и провести перекомпоновку операций;

• процесс проектирования носит итерационный характер. Этот принцип предполагает обязательно полное (пусть вариантное) решение задач каждого уровня, после чего возможен переход к следующему;

• действует принцип неокончательности решений. Он позволяет проектировщику получать не одно, а несколько решений, близких к оптимальному. Это особенно важно для верхних уровней проектирования, где трудно использовать формальные критерии выбора рационального варианта;

• при проектировании ТП изготовления изделий некоторые решения могут быть использованы повторно для аналогичных проектных ситуаций (принцип преемственности решений).

Наиболее рациональной стратегией технологического проектирования следует считать такую, при которой одновременно разрабатывают несколько альтернативных и конкурирующих вариантов отдельных операций, или даже процессов в целом.

Оптимизацию ТП можно выполнять на уровне операций, когда выбирают оптимальные структуры и параметры операций (например, режимы резания), и на уровне ТП, когда определяют содержание его основных этапов, их порядок и взаимосвязь (структуру ТП). В последнем случае оптимизация носит характер структурной оптимизации. Доказано, что структурная оптимизация эффективнее параметрической и позволяет получать более оптимальные решения.

Критерий производительности обычно охватывает только технологическую производительность QTex

Аннотация: Рассматриваются методы разработки технологических процессов при неавтоматизированной и автоматизированной подготовке производства. Показана необходимость использования установленных отечественных стандартов ЕСКД и технических классификаторов деталей (ТКД) как логического продолжения ЕСКД.

Показать необходимость и важность компьютеризации при проектировании технологических процессов.

6.1. Общая постановка задачи

Современное производство использует самый широкий спектр технологий при проектировании технологических процессов. Применение той или иной технологии в каждом конкретном случае должно быть представлено в виде технологического процесса (ТП).

Технологический процесс (ТП) определяет последовательность выполняемых действий при изготовлении или сборке, вид выбранного материала, используемое оборудование и инструмент, технологические режимы (для литья из пластмасс - температурный режим, давление впрыска, усилие запирания, время выдержки и т. д.). ТП сборки описывает последовательность действий при сборке электронных узлов изделия.

При неавтоматизированной подготовке производства технологические процессы разрабатываются непосредственно в виде комплектов технологической документации. При использовании автоматизированных систем ТПП создаваемые описания технологических процессов размещаются в компьютерной базе данных, а соответствующая документация становится лишь отображением внутреннего представления ТП во внешнюю сферу. Хранящиеся в базе данных ТП являются основным источником информации для решения задач автоматизированного управления технологической подготовкой производства. При этом разработка ТП выполняется с помощью специальных систем автоматизированного проектирования ТП ( САПР ТП ).

Важную роль при проектировании индивидуальных ТП играют групповые ТП . Они являются элементом рационально организованного группового производства .

Принципы организации группового производства были разработаны профессором С.П. Митрофановым и впоследствии развиты представителями его школы. Эти принципы приняты на вооружение и успешно используются ведущими предприятиями всех стран мира.

В групповом производстве изготавливаемые изделия объединяются в группы по признакам конструктивной и технологической общности. Это дает возможность унифицировать процессы их изготовления, сократить общее время подготовки производства и повысить ее эффективность. Для объединения изделий в группы применяются специальные классификаторы,а после отнесения изделия в ту или иную группу ему присваивается соответствующий классификационный код.В отечественной промышленности принята унифицированная система классификации и кодирования изделий по конструкторским признакам, которая устанавливается стандартами ЕСКД. Для целей ТПП используется технологический классификатор деталей (ТКД), который является логическим продолжением классификатора ЕСКД.

Групповой ТП - это ТП изготовления группы изделий с общими технологическими признаками. Групповой ТП характеризуется общностью используемого оборудования, средств технологического оснащения и наладки. Таким образом, применение групповых ТП способствует унификации процессов подготовки производства и самого производства.

6.2. Функции и проблемы технологической подготовки производства

Эта задача должна решаться специалистами служб ТПП в тесном контакте с конструкторами изделия. В результате нужно добиться максимально возможного упрощения процессов изготовления деталей изделия и процессов его сборки. При окончательном определении конструкции нужно представлять, какая оснастка понадобится для изготовления той или иной детали, и стараться упростить оснастку за счет допустимых изменений в конструкции.

Например, пластмассовый корпус прибора нужно спроектировать так, чтобы пресс-форма для его изготовления была возможно более простой (с меньшим числом линий разъема и т. п.).

Разумеется, упрощения конструкции не должны приводить к ухудшению внешнего вида (дизайна), качества или эксплуатационных характеристик изделия.

Поэтому обеспечение технологичности во многих случаях является сложной творческой задачей, требующей оптимального учета многих технических и экономических факторов.

Технологичности конструкции изделия способствуют также унификация и стандартизация. Они дают возможность заимствования или приобретения готовых деталей и узлов изделия. Например, установка в приборе стандартного блока питания избавляет предприятие от затрат на его проектирование и изготовление.

Технологичность конструкции является основным критерием, определяющим пригодность аппаратуры к промышленному выпуску.

Под технологичностью конструкции понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий того же назначения при обеспечении заданных показателей качества.

Начиная с момента разработки эскизного проекта и до момента изготовления опытного образца и серии изделий необходимо максимизировать данный фактор. Характер отработки конструкции изделия на технологичность зависит не только от стадии проектирования, но и от вида производства и объема выпуска, типа, назначения изделия; прогрессивности оборудования и оснастки, организации производства. Целесообразной является отработка технологичности конструкции в процессе ее проектирования.

Оценку технологичности производят на основе использования частных и комплексного показателей. Состав относительных частных показателей и значения коэффициентов значимости определяются классом, к которому относится разрабатываемое изделие.

Номенклатура показателей технологичности сборочных единиц и блоков РЭА установлена отраслевым стандартом. В соответствии с ним все блоки РЭА условно разбиты на 4 класса:

- радиотехнические;

- электронные;

- электромеханические;

- коммутационные.

Для каждого класса установлены свои показатели технологичности в количестве не более 7.

Расчет показателей технологичности конструкции проводится по определенной методике для радиотехнического класса РЭА.

6.3. Классификация технологических процессов

Первым этапом проектирования ТП является разработка предварительного проекта, вторым - разработка рабочей технологической документации на стадии опытного образца (партии), установочной серии, установившегося серийного или массового производства.

Предварительный проект предназначен для отработки и проверки технологичности конструкции изделия на стадиях эскизного и технического проектов разработки конструкторской документации, для подготовки и разработки рабочей документации .

Под рабочей технологической документацией подразумевается совокупность технологических документов (карт, инструкций, ведомостей), которые содержат все данные, необходимые для изготовления и контроля изделия.

Технологические процессы разделяются на следующие виды.

- Проектный технологический процесс, выполняемый по предварительному проекту технологической документации.

- Рабочий технологический процесс, выполняемый по рабочей технологической и конструкторской документациям.

- Единичный технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства.

- Типовой технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

- Стандартный технологический процесс - технологический процесс, установленный стандартом.

- Временный технологический процесс, применяемый на предприя-ии в течение ограниченого периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

- Перспективный технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

- Маршрутный технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

- Операционный технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

- Маршрутно-операционный технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

- Групповой технологический процесс, который разрабатывается не на одну деталь, а на группу деталей, сходных по технологическим признакам.

6.4. Содержание работ проектирования технологических процессов

Разработка технологических процессов производится для изделий, конструкция которых отработана на технологичность и включает комплекс взаимосвязанных работ . К ним относятся:

- выбор заготовок;

- выбор технологических баз;

- подбор типового технологического процесса;

- определение последовательности и содержания технологических операций;

- определение, выбор и заказ новых средств технологического оснащения (в том числе средств контроля и испытания);

- назначение и расчет режимов обработки;

- нормирование процесса;

- выбор средств механизации и автоматизации элементов технологических процессов и внутрицеховых средств транспортирования и другие.

При разработке технологических процессов используются классификаторы технологических операций, системы обозначения, типовые технологические процессы , стандарты, каталоги, справочники и "Единая система технологической документации (ЕСТД)".

При разработке типовых технологических процессов необходимо учитывать конкретные производственные условия типового представителя группы изделий, обладающих общими конструктивно-технологическими признаками.

К типовому представителю группы изделия обычно относится такое изделие, изготовление которого требует наибольшего количества основных и вспомогательных операций, характерных для изделий, входящих в эту группу.

Необходимость разработки типовых технологических процессов определяется экономической целесообразностью, связанной с частотой применения изделия группы. Типизация осуществляется в двух направлениях:

- типизация комплексных технологических процессов изготовления однотипных изделий;

- типизация и стандартизация отдельных операций обработки различных изделий.

Типовые технологические процессы могут быть оперативными и перспективными.

Типовые технологические процессы и стандарты на технологические операции являются информационной основой при разработке рабочего технологического процесса.

6.5. Виды технологических документов

Разработанные технологические процессы оформляются в виде технологических документов следующих видов, предусмотренных Государственным стандартом ЕСТД (ГОСТ 3.1001-74 -3.1106-74 и т. д.).

- Маршрутная карта (МК) - технологический документ, содержащий описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям различных видов и технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах в соответствии с установленными формами. Маршрутная карта является обязательным документом. Эту карту допускается разрабатывать на отдельные виды работ.

- Карта эскизов (КЭ) - технологический документ, который содержит эскизы, схемы и таблицы, необходимые для выполнения технологического процесса, операции или перехода изготовления или ремонта изделия.

- Технологическая инструкция (ТИ) - технологический документ, который содержит описание приемов работы или технологических процессов изготовления или ремонта изделия, правил эксплуатации средств технологического оснащения, описания физических и химических явлений, возникающих при отдельных операциях.

- Комплектовочная карта (КК) - технологический документ, который содержит данные о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия.

- Ведомость расцеховки (ВР) - технологический документ, содержащий данные о маршруте прохождения изготовленного (ремонтированного) изделия по службам предприятия.

- Ведомость оснастки (ВО) - технологический документ, который содержит перечень технологической оснастки, необходимой для выполнения данного технологического процесса или операции.

- Ведомость материалов (ВМ) - технологический документ, содержащий данные о заготовках, нормах расхода материала, маршруте прохождения изготавливаемого изделия и его составных частей.

- Ведомость сборочных единиц к типовому технологическому процессу (ВТП) - технологический документ, содержащий перечень сборочных единиц . Эти единицы изготавливаются по типовому технологическому процессу (операции) с указанием соответствующих данных о трудозатратах и при необходимости - о материалах, технологической оснастке и режимах.

- Карта технологического процесса (КТП) - технологический документ, который содержит описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям, выполняемым в одном цехе в технологической последовательности, с указанием данных о средствах технологического оснащения, материальных и трудовых нормативах.

Для отдельных видов работ, связанных технологическим маршрутом изготовления изделий с другими видами работ, допускается разрабатывать КТП с указанием всех видов работ, выполняемых в разных цехах. При этом если КТП охватывает весь маршрут изготовления данного изделия, то она заменяет МК, и последняя не разрабатывается.

6.6. Основные документы АСТПП

Основными документами являются:

- МК - маршрутная карта;

- КТП - карта технологического процесса;

- ВТП - ведомость сборочных единиц к типовому технологическому процессу.

Основной документ в отдельности или в совокупности с другими документами, записанными в нем, полностью и однозначно определяет технологический процесс изготовления изделия по всем или отдельным видам работ .

ЕСТД установлены формы документов общего и специального назначения. Общие документы предназначены для оформления в них различных видов работ . К ним относятся: МК, КЭ, ТИ, КК, ВР, ВО, ВМ и ВТП.

Специальные документы предназначены для оформления в них технологических процессов, специализированных по отдельным видам работ . К ним относятся: КТП, КТТП, ОК, ОКТ, ВОП.

Имеются также прочие документы. К ним относятся, например, карта учета обозначений, карта применяемости оснастки, технологический паспорт и другие, отличающиеся тем, что они не имеют графы "обозначение технологического документа" по ГОСТ 3.1201-74.

Стандартом ЕСТД установлены требования к выполнению графических и текстовых технологических документов.

- Документы должны соответствовать стандартам ЕСТД.

- Документы должны заполняться одним из следующих способов: типографическим, машинным, рукописным.

- К графическим документам относятся карты эскизов.

Карта эскизов разрабатывается на операции и переходы. В опытном и единичном производстве допускается применять вместо карты эскизов чертежи изделия.

На карте эскизов указываются данные, необходимые для выполнения технологического процесса - размеры, предельные отклонения, обозначения шероховатости поверхности, технические требования и т. п.

Таблица , схемы и другие данные следует размещать на свободном поле карты эскиза справа от изображения или под ним.

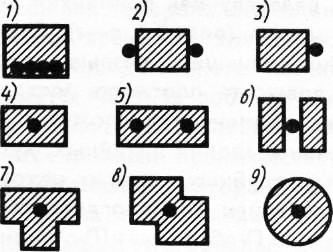

Эскизы могут быть выполнены без соблюдения масштаба. Количество изображений, разрезов, сечений на эскизе устанавливается исполнителем по соображениям обеспечения наглядности и ясности изображения изготавливаемого или собираемого изделия.

Заполнение текстовых документов производится согласно графам той или иной карты. При заполнении некоторых граф предусмотрено кодирование заполняемых данных. В частности, установлены коды для технологических процессов (операций) в зависимости от способа их выполнения. Например, пусть общим операциям, которых насчитывается 35 видов, присваивается код 01 и они кодируются 0101, 0102, 0103. Операции , которых насчитывается 49 видов, имеют код 11, то есть кодируются 1101, 1102. . и т. д.

Установлены формулировки записи наименования операции и перехода в технологических картах. Допускается два вида записи наименования операции : полное и сокращенное.

Полное наименование операции применяется при заполнении операционных карт и состоит из наименования метода обработки, выраженного именем существительным, наименования обрабатываемой поверхности, наименования материала или детали.

Сокращенное наименование операции употребляется при заполнении маршрутной карты. Сокращенное наименование выражается именем прилагательным, производным от вида оборудования, или именем существительным. Например: "Сборочная", "Электромонтажная", "Фотохимическая" и т. д., или "Обезжиривание", " Сборка ", "Пайка", "Травление", "Металлизация" и т. д.

В содержание операции (перехода) должно быть включено наименование метода разработки, выраженное глаголом в повелительной форме (сверлить . паять . и т. п.). Далее дается наименование операции : отверстия диаметром 1,2 мм, . резисторы МЛТ и т. д. В содержании перехода также указывается количество одновременно выполняемых операций: "Намотать 420 витков первой обмотки проводом Р1ЭЛ 0,1 на шести катушках одновременно", "Сверлить монтажные отверстия диаметром 0,9 мм в четырех заготовках одновременно" и т. д.

Технологический процесс как основа проектирования

Технологический процесс как основа проектирования

При проектировании промышленного предприятия приходится решать ряд взаимоувязанных экономических, организационных, технических, градостроительных, ар-хитектурно-художественных и других вопросов.

Современное промышленное предприятие и его производственные здания и сооружения должны быть запроектированы с учетом требований наиболее прогрессивного технологического процесса и перспектив его развития. Содержание технологического процесса промышленного предприятия тесно связано с понятием так называемой генеральной производственно-технологической рабочей схемы, которая положена в основу решения генерального плана предприятия, в то время как для каждого конкретного производственного здания такой базой является частная рабочая схема.

Современное промышленное предприятие является сложным производственно-техническим организмом, который объединяет комплекс зданий и сооружений, машин, необходимое сырье, материалы, топливо и другие средства производства. Форма организации производственного процесса определяет производственную структуру, которая выражается в планировке предприятия, т. е. в территориальном размещении цехов, служб и хозяйств.

При разработке проекта промышленного предприятия определяют типы и размеры зданий, требуемые производственные площади, численность рабочих, количество и тип технологического и транспортного оборудования, количество сырья, материалов, энергии, топлива, разрабатывается генеральный план предприятия. Подобно тому как для проектирования отдельного цеха исходной базой служит производственная технологическая схема цеха или рабочая диаграмма, так и в основу композиции генерального плана предприятия должна быть положена генеральная рабочая диаграмма, которая представляет собой схему основных технологических потоков на всей территории предприятия (см. рис. 2.20). Показанные на генеральной рабочей диаграмме прямоугольники изображают не отдельные здания, а лишь связь и последовательность отдельных этапов технологического процесса. На этой основе после дальнейших уточнений и должен быть разработан генеральный план предприятия, который обеспечит рациональную организацию производственного процесса.

Пользуясь генеральной рабочей диаграммой, устанавливают взаимное расположение всех зданий, сооружений и устройств на территории участка предприятия, учитывая ту или иную схему движения грузовых и людских потоков, диктуемую формой и размерами участка и направлением транспортных путей.

В зависимости от состава цехов различают предприятия с полным и неполным производственным циклом. Заводы с полным производственным циклом имеют в своем составе весь набор основных, вспомогательных и обслуживающих цехов — это универсальные заводы, а заводы с неполным циклом — это специализированные предприятия, различающиеся по виду и степени специализации.

При проектировании машиностроительных заводов особое внимание должно быть уделено вопросам специализации производства и широкого кооперирования предприятий. Структура производственного процесса и формы ее организации обусловливаются рядом факторов: разнообразием производимых на заводе изделий, степенью устойчивости их номенклатуры, объемом выпускаемой продукции и характером технологии.

На основе структурных схем производственного процесса можно установить четкую классификацию типов машиностроительных производств и самих предприятий с учетом их специализации.

В зависимости от уровня специализации завода, номенклатуры изделий, одновременно находящихся в работе, различают единичное, серийное и массовое производства.

Производственный цикл промышленного предприятия включает в себя целый ряд транспортных операций, связанных с перемещением обрабатываемых материалов и производственных отходов. При разработке системы транспорта для проектируемых промышленных зданий и всего предприятия важным фактором является грузонапряженность потоков.

Для обеспечения экономически целесообразного технологического процесса необходимо исключить возможность пространственного пересечения потоков материалов и обеспечить кратчайшую их протяженность. При проектировании необходимо сравнить технико-экономические и технические показатели вариантов производственно-технологических схем. Для каждого цеха (так же как и для всего завода) сначала разрабатывают четкие производственные потоки, затем предварительно определяют габаритные размеры и расположение станков, машин и другого производственного оборудования.

Бесперебойная работа любого промышленного предприятия немыслима без обеспечения на его территории удобных подходов работающих к своим цехам и ритмичной доставки грузов к производственным участкам; нельзя, в частности, допускать пересечения в одном уровне людских и грузовых потоков (при массовых перемещениях), встречных и обратных направлений движения этих потоков.

В настоящее время при проектировании промышленных предприятий особое значение придают вопросам формообразования промышленных зданий, диктуемых технологическими, санитарными, противопожарными, архитектурно-строительными и другими требованиями.

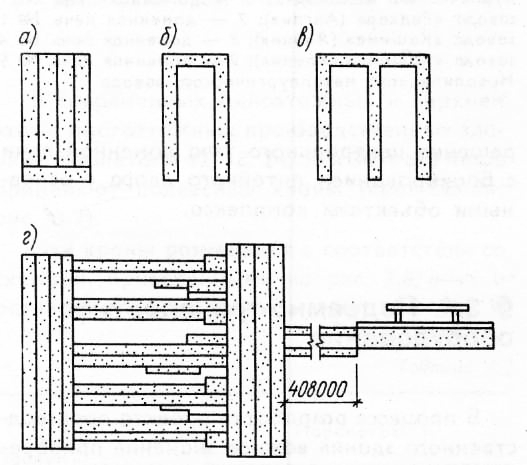

Известно, что в ряде отраслей промышленности долгое время при проектировании широко использовалась павильонная застройка, при которой на площадке предприятия сооружались многочисленные отдельно стоящие здания, что во многих случаях было нецелесообразно в технологическом, экономическом и архитектурно-строительном отношениях как в период строительства, так и при эксплуатации предприятия. В результате воздействия на-учно-технического прогресса происходят коренные преобразования в технологическом процессе многих производств. Активное участие архитекторов в этих преобразованиях существенно сказывается на изменении формы плана и пространственного решения промышленных зданий и сооружений. В настоящее время наряду с оправданным применением павильонной застройки (на предприятиях химической промышленности и др.) в ряде случаев применяют блокированные здания. Стремление несколько уменьшить разрывы между цехами и повысить плотность застройки достигалось применением сложных конфигураций планов зданий литейных, кузнечных, прессовых, трубных и других цехов с большим выделением технологических вредностей. Однако П-образные и ГП-образные (гребенчатые) формы в плане являются, как правило, нежелательными, ухудшающими санитарно-гигиенические условия в помещениях, так как образуются мало или полностью непродуваемые дворы. На примере эволюции формы и числа литейных дворов можно проследить закономерность в решении задачи по формообразованию доменных цехов.

Рис. 1. Схемы формообразования промышленных зданий большой протяженности и площади: о — сплошной (сблокированной); 6 — П-образной; в — ГЛ-образной (гребенчатой); г т сплошной с замкнутыми дворами

Так, литейные дворы наиболее мощных современных доменных агрегатов (свыше 3000 м3) проектируют с формой плана в виде правильного многоугольника, близкого к кругу. В дальнейшем в ГГ1И Промстрой-проектом разработано более прогрессивное решение центрального узла доменной печи с блокированием литейного двора с основными объектами комплекса.

Для того, чтобы обеспечить выпуск точных и качественных деталей, в машиностроении широко применяются различные методы проектирования. В любых отраслях машиностроения проектирование играет очень важную роль, так как применяется не только при изготовлении новых изделий и механизмов, но и при модернизации уже производимых.

Проектирование технологических процессов

Одним из самых сложных моментов является проектирование технологических процессов металлообработки. Как правило, такой тип проектирования выполняется следующими этапами:

- Разработка предварительного проекта технологического процесса;

- Уточнение расчетов согласно полученным данным и требованиям;

- Формирование финального варианта.

Для того, чтобы получить оптимальный вариант проекта, обычно сравнивается несколько технологических разработок и выбирается самая правильная.

Степень разработки технологического процесса зависит непосредственно от самого типа производства. Для серийного производства требуются наиболее точные процессы для каждой отдельной детали – такие процессы называются операционными. В них четко и подробное указываются все операции и переходы, режимы обработки, межоперационные размеры деталей, инструменты и так далее.

Для деталей, которые предназначаются для мелкосерийного или единичного производства, подобные тщательные расчеты являются экономически нецелесообразными, поэтому их называют маршрутными.

Этапы процесса проектирования

Процесс проектирования состоит из следующих этапов:

- Определение типа производства и его методов;

- Установление методов производства заготовки и требований к ней;

- Выбор и обоснование технологических баз;

- Составление маршрутов обработки отдельных поверхностей и элементов детали и самой детали в целом;

- Расчет допусков, припусков, предельных размеров на различных стадиях обработки;

- Уточнение степени концентрации операций технологического процесса.

- Выбор оборудования для обработки, оснастки и инструментов;

- Расчет режимов обработки;

- Определение настроек;

- Оформление требований к квалификации работников и временных норм;

- Оформление технологической документации.

Не нашли что искали?

Просто напиши и мы поможем

При проектировании технологического процесса, предназначенного для обработки деталей сложной формы, зачастую получается очень большой выбор различных вариантов. Поэтому выбор технологического и действующего процесса, который был бы оптимальным, производится по разным целевыми функциям, включающим в себя максимальную производительность, минимальную себестоимость детали, период окупаемости инвестиций и так далее.

Исходные данные для проектирования технологического процесса включают в себя:

- Рабочий чертеж детали, которая обрабатывается или производится;

- Ее описание с указанием конструктивных особенностей, материала и тд;

- Технические условия для изготовления детали (ее особенности, точность изготовления, требования к структуре, обработке и тд);

- Объем выпуска конкретной детали с учетом производства запасных деталей;

- Временный интервал для производства каждой отдельной детали.

Если проект разрабатывается для какого-то определенного предприятия, то в обязательном порядке следует учитывать, какое оборудование будет там использоваться, квалификацию сотрудников и ряд других факторов местного значения.

Для разработки проекта применяют различные ГОСТ, имеющиеся нормативные документы и справочники, каталоги, паспорта и другую регламентирующую документацию. Перед началом разработки проекта следует внимательно изучить чертежи и ТУ для ее изготовления, а также условия, в которых будет работать деталь.

Очень важным является изначально изучить возможность усовершенствования детали, чтобы снизить ее себестоимость и добиться повышения эффективности процессов обработки.

Задачи и принципы проектирования

Проектирование в машиностроении основывается на техническом и экономическом принципах. Технический принцип призван обеспечить технологический процесс соблюдением технический условий, необходимых для изготовления детали, а также рабочим чертежом. Экономический принцип призван снизить себестоимость детали и издержки производства при ее изготовлении. Поэтому при создании требований к технологическому процессу изготовления детали являются обеспечить максимальную эффективность обработки детали и соответствие техническим требованиям при минимальных издержках и себестоимости продукции.

Сложно разобраться самому?

Попробуй обратиться за помощью к преподавателям

Проектирование технологического процесс производится при создании новых или модернизации уже действующих промышленных предприятий, а также при запуске новых цехов на предприятиях. Также подобный тип проектирования используется при разработке новых деталей и модернизации уже находящихся в производстве. Основной целью проектирования технологического процесса металлообработки является предоставление наиболее точного описания рабочих процессов с использованием данного метода обработки.

Так как сам процесс проектирования является очень трудоемким и ресурсоемким, то зачастую применяются типовые решения, позволяющие сократить число сопоставляемых вариантов.

Не нашли нужную информацию?

Закажите подходящий материал на нашем сервисе. Разместите задание – система его автоматически разошлет в течение 59 секунд. Выберите подходящего эксперта, и он избавит вас от хлопот с учёбой.

Гарантия низких цен

Все работы выполняются без посредников, поэтому цены вас приятно удивят.

Доработки и консультации включены в стоимость

В рамках задания они бесплатны и выполняются в оговоренные сроки.

Вернем деньги за невыполненное задание

Если эксперт не справился – гарантируем 100% возврат средств.

Тех.поддержка 7 дней в неделю

Наши менеджеры работают в выходные и праздники, чтобы оперативно отвечать на ваши вопросы.

Тысячи проверенных экспертов

Гарантия возврата денег

Эксперт получил деньги, а работу не выполнил?

Только не у нас!

Деньги хранятся на вашем балансе во время работы над заданием и гарантийного срока

Гарантия возврата денег

В случае, если что-то пойдет не так, мы гарантируем возврат полной уплаченой суммы

Читайте также: