Размерная обработка материалов доклад

Обновлено: 06.07.2024

К лучевым методам размерной обработки относятся: лазерная (светолучевая), электронно-лучевая, плазменная.

Под лучевыми методами размерной обработки понимают процессы удаления материала плавлением и испарением его под действием энергии лучевого потока или высокоэнергетических струй с удельной плотностью энергии 10 Вт/см 2 .

Отличие лучевых методов от сварки и пайки заключается, главным образом, в длительности импульсов. Применяются короткие импульсы и импульсы большой длительности.

Светолучевую обработку материалов производят с помощью оптических квантовых генераторов, называемых лазерами. Лазер способен создавать узкие направленные пучки направленного света, характеризуемые высокой плотностью тепловой энергии. Широко используется кристаллический лазер на основе кристаллического рубина.

Особенностью луча лазера является его высокая когерентность, т.е. параллельность движения, синхронность в фазе и амплитуде составляющих его фотонов, в результате чего расхождение луча, испускаемого лазером, не превышает 1°. Излучение оптического квантового генератора концентрируется на обрабатываемой заготовке с помощью оптической системы.

Преимущества обработки световым лучом перед электронно-лучевой обработкой: можно обрабатывать крупногабаритные детали, не требуется вакуумных камер, обработка ведется в воздушной среде, не нужна защита обслуживающего персонала от рентгеновского излучения, необходимы лишь защитные очки, небольшие габариты оборудования.

Недостатки обработки световым лучом: сравнительно небольшая излучаемая мощность, мощность подкачки намного больше излучаемой мощности, низкий КПД квантовых генераторов, перегрев кристалла и трудности его охлаждения, низкая точность обработки.

Электронно-лучевая обработка имеет ряд преимуществ, обусловливающих целесообразность ее применения: создание локальной концентрации высокой энергии, широкое регулирование и управление тепловыми процессами.

Вакуумные среды позволяют обрабатывать заготовки из легкоокисляющихся активных материалов. С помощью электронного луча можно наносить покрытия в виде пленок.

Недостатком обработки является то, что она возможна только в вакууме.

Сущность плазменной обработки состоит в том, что плазму (полностью ионизированный газ), имеющую температуру 10 000 – 30 000 °С, направляют на обрабатываемую поверхность заготовки.

Плазму получают в плазмотронах. Дуговой разряд возбуждается между вольфрамовым электродом и медным электродом, выполненным в виде трубы и охлаждаемым проточной водой. В трубу подают газ (аргон либо азот) или смесь газов. Обжимая дуговой разряд, газ при соединении с электронами ионизируется и выходит из сопла плазмотрона в виде ярко светящейся струи, которая направляется на обрабатываемую заготовку. Перемещение заготовки регулируется приводом подач.

Плазменным методом обрабатывают заготовки из любых материалов, выполняя прошивание отверстий, вырезку заготовок из листового материала, строгание, точение, разрезание, поверхностное разрушение и плазменную сварку. При прошивании отверстий, разрезке и вырезке заготовок головку плазмотрона устанавливают перпендикулярно к поверхности заготовки, а при строгании и точении – под углом 40 – 60 °.

Плазменный метод не обеспечивает высокую точность и шероховатость обработанной поверхности. Достигаемая шероховатость Ra = 160 – 320 мкм, а точность 0,1 – 0,5 мм.

К достоинствам плазменной обработки можно отнести малую трудоемкость процесса, непрерывность и миниатюризацию техпроцесса, низкие расходы исходных материалов и полное использование сырья, длительную эксплуатацию оборудования, одностадийность процесса.

К недостаткам плазменной обработки относят невысокий коэффициент полезного действия, сильный шум (120 дБ и более) и низкое качество и точность обработки.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Классификация технологических процессов изготовления деталей Технологические процессы изготовления деталей можно разделить на следующие группы:

-процессы изготовления, при которых объем заготовки практически равен объему готовой детали (процессы холодного и горячего деформирования, литья, термообработки);

-процессы изготовления, при которых с заготовки удаляется часть материала (процессы резания, электроэрозионной и электрохимической обработки, обработки электронным и световым – лазерным - лучами и др.); это процессы размерной обработки;

-процессы изготовления, в которых на заготовку наносится дополнительное количество материала (процессы нанесения покрытий: плазменных, гальванических, лакокрасочных и др.)

85% всех деталей машин, которые поступают на сборку в машиностроении, свою окончательную форму и размеры приобретают в результате размерной обработки, обеспечивая детали сложной формы с повышенными требованиями надежности в эксплуатации и высокой точностью.

Сравнительный анализ методов размерной обработки

Метод обработки характеризуется видом используемой энергии, способом воздействия инструмента на заготовку и схемой обработки.

Виды энергии: механическая (обработка резанием и давлением), химическая, электрическая, светолучевая, ультразвуковая, плазменная.

По способу воздействия на обрабатываемую заготовку различают вид контакта (точечный, линейный, пространственный) и характер контакта (непрерывный, прерывистый, импульсивный и вибрационный)

Общие признаки всех методов размерной обработки:

-дискретность съема металла (на микроуровне объясняется периодичностью атомной решетки);

-квазистационарный характер процессов на малом отрезке времени;

-процессы неэкстремальны по своим характеристикам: производительность, удельная энергоемкость, характеристики качества поверхностного слоя детали монотонно меняются от параметров процесса;

-общие затраты энергии пропорциональны площади воздействия, процесс разрушения определяется концентрацией (плотностью) энергии, величина которой возрастает по мере перехода от механического воздействия к электрическому и тепловому.

Обработка металлов резанием

Это процесс срезания режущим инструментом с поверхности заготовки слоя металла, называемого припуском, для обеспечения требуемого качества поверхностей деталей.

Во многих отраслях машиностроения на долю резания приходится до 90% общей трудоемкости размерной обработки деталей, т.к процессы резания являются наиболее эффективными по производительности, удельной энергоемкости и качеству обработки.

2 .Классификация движений в металлорежущих станках

Для осуществления процесса резания необходимо наличие относительных движений между заготовкой и режущим инструментом, которые обеспечиваются рабочими органами металлорежущих станков.

Эти движения подразделяют на движения резания, установочные и вспомогательные.

Движения резания (формообразующие) – это движения, обеспечивающие срезание слоя металла и вызывающие изменение состояния обрабатываемой поверхности заготовки. К ним относят главное движение, определяющее скорость схода стружки, и движение подачи, обеспечивающее непрерывность врезания инструмента в обрабатываемый материал. Скорость главного движения определяет скорость резания V, скорость движения подачи обозначают S.

Установочные движения – движения рабочих органов станка, обеспе-чивающие рабочее положение инструмента относительно заготовки для осуществления процесса резания. Вспомогательные движения – движения рабочих органов станка, которые не имеют непосредственного отношения к процессу резания, а служат для транспортировки и закрепления заготовки или инструмента, быстрых перемещений рабочих органов станка, наладки станка и т.д.

Схема обработки – условное изображение процесса обработки с изображением заготовки, ее установки и закрепления на станке с указанием положения режущего инструмента относительно заготовки и движений резания; зависит от используемого оборудования (рис. 1).

Целью данного реферата является анализ современных методов электрохимической размерной обработки деталей.

Совершенствование конструкции изделия машиностроительного производства связано с необходимостью применения новых конструкционных материалов, обладающих особыми свойствами, и поэтому возникает ряд технологических проблем при обработке новых материалов или изготовлении изделий, форма поверхности которых и ее состояние не могут быть получены известными механическими методами. Наряду с обработкой особо прочных материалов большие трудности представляет обработка весьма хрупких материалов, например, полупроводников или неметаллических материалов (кварца, керамики, поликора, стекла), получение изделий из сверхтонкой ленты (масок, микрофонных элементов и др.), получение изделий с поверхностью высокого класса, удаление деформированного слоя, снятие заусенцев. В настоящее время для решения вышеперечисленных технологических задач нашли широкое применение электрохимические методы обработки, позволяющие обрабатывать материалы с высокими механическими свойствами без применения больших механических усилий и с применением инструментов, твердость которых значительно меньше твердости обрабатываемого материала. Кроме того, электрохимические методы позволяют производить локальную обработку материалов без изменения свойств материала детали, а в некоторых случаях и улучшать физико-механические свойства (уничтожать наклеп, удалять прижоги, повышать антикоррозийные свойства, улучшать электрофизические свойства – электропроводность и магнитную проницаемость и др.).

1 Сравнительный анализ методов размерной обработки деталей

Технологические процессы изготовления деталей — это процессы формоизменения исходного материала заготовки с целью получения деталей заданной формы, размеров и физико-химических свойств. Данные процессы по отношению объёма исходной заготовки принято разделять на три принципиально различные группы, т.е.:

— процессы, при которых сохраняется практически постоянным объём исходного материала, т.е. объём заготовки равен объёму готовой детали;

— процессы, при которых с заготовки удаляется часть материала, т.е. объём готовой детали меньше объёма заготовки;

— процессы, в которых на заготовку наносится дополнительное количество материала и, таким образом, объём готовой детали становится больше объёма исходной заготовки.

К первой группе относят процессы холодного и горячего деформирования, литья и процессы термообработки.

Ко второй группе процессов формообразования относят процессы резания, электроэрозионной и электрохимической обработки, обработки электронным и световыми лучами и др. Процессы, при которых с заготовки удаляется часть материала, называют процессами размерной обработки.

К третьей группе процессов относятся процессы нанесения различного рода покрытий: плазменных, гальванических, лакокрасочных и т.п.

Технологические процессы размерной обработки в настоящее время являются основными процессами изготовления деталей высокой точности, сложной формы и с повышенными требованиями по надёжности в эксплуатации. Достаточно сказать, что почти 85 % всех деталей машин, которые поступают на сборку в машиностроении свою окончательную форму и размеры приобретают в результате размерной обработки, И только 15 % деталей изготовляется методами обработки без удаления материала.[4]

Большинство известных технологических процессов размерной обработки условно можно объединить в группы, общие по физическому механизму воздействия на обрабатываемый материал.

Первая группа — резание, ультразвуковая обработка и упрочнение поверхностным пластическим деформированием. Эти процессы характеризуются механическим воздействием на обрабатываемый материал при относительно небольших плотностях затрачиваемой энергии. Процесс съёма материала осуществляется в результате развития деформации и разрушения материала.

Вторая группа объединяет процессы электрохимической обработки (ЭХО). Процессы ЭХО металлов основаны на явлении анодного растворения при высоких плотностях тока 50-200 А/см2 и удаления твёрдых и газообразных продуктов реакций потоком электролита. Съём металла в процессах ЭХО является результатом совместного развития разнородных и сложных явлений, которые описываются законами физики, гидродинамики, теории массо- и теплопереноса, электрохимии и теории поля.

Третья группа объединяет электроэрозионную, электронно-лучевую и лазерную обработки. Во всех процессах третьей группы элементарный акт съёма металла — процесс плавления и выброса металла происходит в результате мгновенного сосредоточения большой плотности энергии в небольшом объёме. Общим для этих процессов является то, что независимо от частиц, создающих концентрированный поток энергии (электроны, ионы, фотоны), процесс разрушения обрабатываемых материалов одинаков при всех видах воздействиях. Особенность этих процессов — высокая плотность энергии, которая сопровождается большим рассеиванием тепловой энергии, обусловлена необходимостью разрыва большого числа атомных связей (при плавлении, испарении, сублимации) в удаляемом материале.

§ 24. Современные технологии обработки материалов

Создание новых технологий всегда связано, с одной стороны, с возникновением у людей новых потребностей, а с другой стороны, с уровнем развития науки, который даёт возможность развивать технику. Например, бурное развитие техники в конце XX в. требовало использования всё большей энергии, а успехи атомной и ядерной физики XX в. открыли возможность для появления новых источников энергии. В результате с середины XX в. началось строительство атомных электростанций.

Какие промышленные предприятия есть в вашем регионе? Что они производят? Люди каких профессий на них работают?

Для обеспечения человечества необходимыми продуктами труда: изделиями и энергией – используются сложные технологические системы, входящие в промышленные предприятия, которые образуют промышленность страны.

Для работы промышленности необходимо использовать специальные знания, которые называются промышленными технологиями . Наиболее важными промышленными технологиями являются следующие.

Технологии металлургии включают в себя знания о процессах получения металлов и сплавов из руд и других материалов, а также о процессах, связанных с изменениями состава и свойств металлических материалов (рис.1). Разновидностями технологий металлургии являются технологии получения стали, меди, бронзы.

Рис.1. Использование технологий металлургии:

а – добыча железной руды; б – процесс литья алюминия

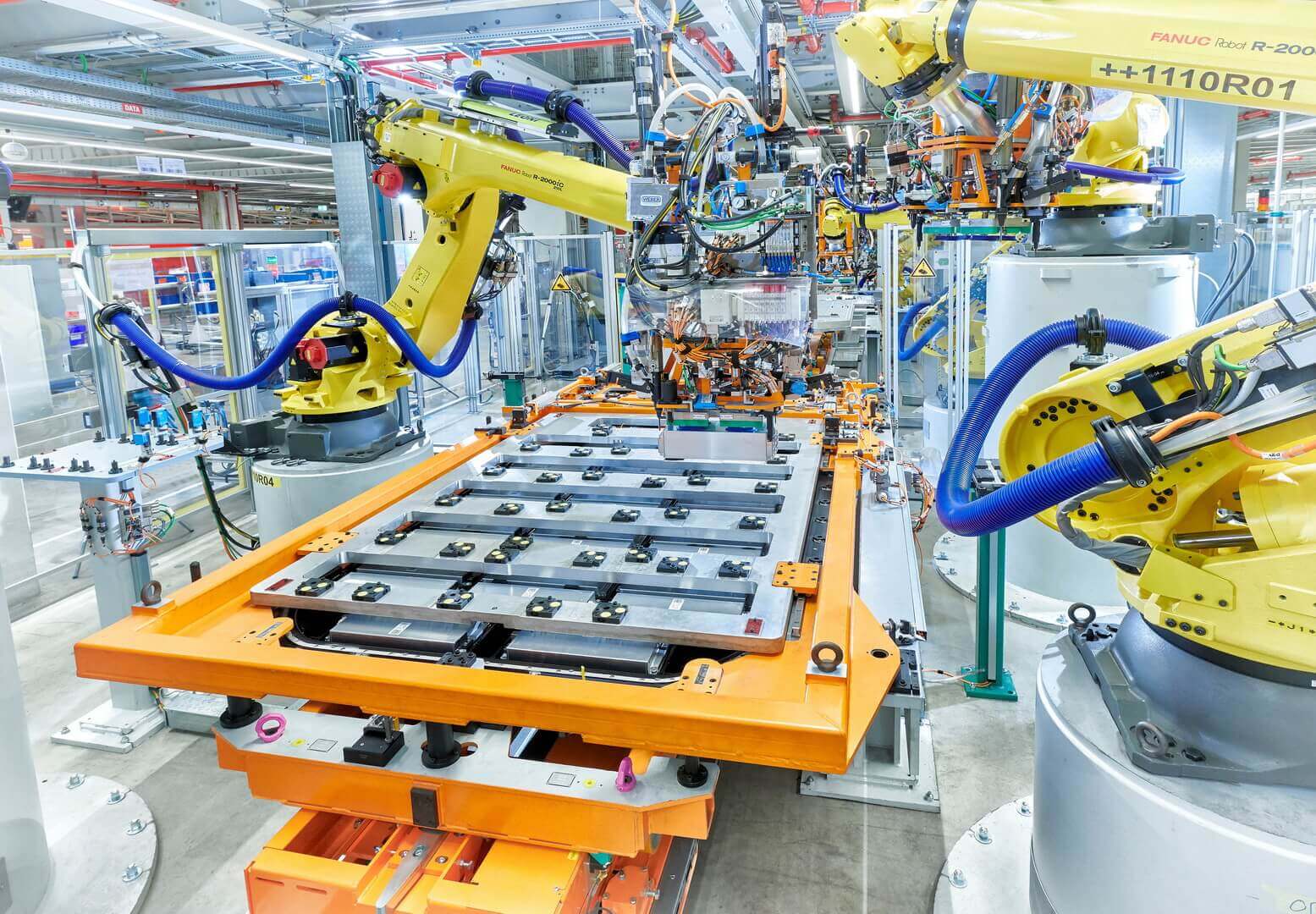

Машиностроительные технологии включают разработку процессов конструирования и производства различных машин, приборов, проектирования машиностроительных заводов и организации производства на них (рис. 2).

Рис. 2. Использование машиностроительных технологий:

а – сборочный конвейер на автомобильном заводе;

б – автоматическая линия на машиностроительном заводе

Энергетические технологии – технологии производства, передачи и использования различных видов энергии, в первую очередь электрической. Современная техника позволяет осваивать новые, поистине неисчерпаемые источники энергии: солнечной, ветровой, энергии морских и океанских приливов и отливов (рис. 3).

Рис. 3. Использование энергетических технологий:

а – Красноярская гидроэлектростанция;

б – линии электропередачи

Биотехнологии – технологии использования живых организмов или продуктов их жизнедеятельности для решения технологических задач, а также создания живых организмов с необходимыми свойствами (рис. 4). Всемирная известность к шотландскому ученому, обладателю докторских степеней в медицине, биологии и генетике сэру Иэну Уилмуту пришла в 1997 году – с явлением миру первого в мире клонированного из взрослой клетки животного, которое окрестили овечкой Долли. Эксперимент команды исследователей под его руководством доказал, что для создания копий животных – их клонов могут быть использованы не только половые или стволовые, но также соматические клетки, то есть обычные. Биотехнологии с давних пор используются, например, для получения молочных продуктов.

Рис. 4. Использование биотехнологий: первое клонированное животное – овечка Долли с сэром Иэн Уилмут

Биотехнологии используются в медицине для создания новых лекарств. Так, первый антибиотик — пенициллин — был создан в 1928 г. британским учёным Александром Флемингом (1881—1955) на основе продуктов жизнедеятельности плесневых грибов. До этого открытия десятки тысяч людей умирали от болезней, которые сейчас успешно лечат антибиотиками.

Технологии производства продуктов питания – технологии, связанные с производством, обработкой продуктов сельского хозяйства и получения из них продуктов, пригодных для питания человека (рис. 5).

Рис. 5. Использование технологий производства продуктов питания:

а – линия по производству мороженного;

б – производство кондитерских изделий

Космические технологии – технологии, связанные с запуском объектов или живых существ в космос, спуском на Землю и с непосредственной работой в космосе. Эти технологии используются при создании космической техники.

Космической техникой являются все космические аппараты, в том числе спутники, космические телескопы, межпланетные автоматические станции, орбитальные станции, а также оборудование, которое на них расположено (рис. 6). Ракеты-носители, спускаемые аппараты и прочая техника, обеспечивающая работу космических аппаратов, но постоянно не работающая в космосе, также относится к космической технике. В конце XX в. началось промышленное освоение космоса. Кроме использования привычных уже спутников связи, сейчас на космических станциях при меняют уникальные биотехнологии, выращивают кристаллы. Учёные и инженеры изучают возможности строительства космических электростанций и промышленного освоения Луны для добычи на ней сырья, например железа, алюминия, титана, а также гелия, который может использоваться как топливо для перспективных атомных электростанций.

Рис. 6. Космические технологии:

а – Международная космическая станция;

Электрофизические и электрохимические методы

Под электрофизическими и электрохимическими методами размерной обработки понимается совокупность электрических, электрохимических, электромагнитных и ядерных процессов воздействия на твердое тело для придания ему заданной формы и размеров. Эти процессы действуют в различных сочетаниях с тепловыми, механическими и химическими процессами.

Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металлокерамических) и позволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров и т. д.

Эти методы можно разделить на 6 групп:

- электроэрозионные,

- лучевые,

- ультразвуковые

- электрохимические,

- плазменная обработка,

- формование в магнитном поле.

- Электроэрозионные методы обработки применяют для всех токопроводящих материалов. Эти методы основаны на явлении электрической эрозии, т.е. разрушение поверхности электродов электрическим разрядом, проходящим между ними. Разрушение материала происходит путем его плавления с последующим выбросом из рабочей зоны в виде парожидкостной смеси. Основными методами электроэрозионной обработки являются электроискровая и анодно-механическая. Для этих методов характерны наличие жидкой диэлектрической среды между электродами и подачи энергии в форме импульсов. Жидкая среда повышает эффективность разрушения металла и является средством эвакуации продуктов эрозии из зоны обработки.

Электроэрозионный метод обработки токопроводящих металлов и сплавов основан на использовании преобразуемой в теплоту энергии импульсных электрических разрядов, возбуждаемых между инструментом и изделием. В зависимости от вида электрического разряда (искра, дуга), параметров импульсов тока, напряжения и других условий электроэрозионная обработка подразделяется на электроискровую, электроимпульсную, электроконтактную и анодо-механическую. Каждой разновидности электроэрозионной обработки свойственны определенные технологические характеристики, оборудование и область промышленного применения.

При электроискровом метоле обработки применяют импульсы длительностью 20…200 мкс. Электрическая эрозия проявляется наиболее интенсивно, если межэлектродное пространство заполнено диэлектрической жидкостью. В качестве такой жидкости используют керосин, минеральное масло, водные растворы электролитов и дистиллированную воду.

- Лучевой метод обработки, к которому относится обработка световым, электронным и ионным лучами, используют для обработки токопроводящих материалов и диэлектриков. Они основаны на съеме материала при воздействии на него сфокусированными лучами с высокой плотностью энергии. Съем материала осуществляется преобразованием этой энергии непосредственно в зоне обработке в теплоту.

Высокая плотность энергии сфокусированного электронного луча так же, как и светового луча лазера, позволяет проводить размерную обработку за счет нагрева и испарения материала с узколокального участка. Для этих методов характерна практическая независимость обрабатываемости материала от механических характеристик, поэтому как металлы, так и неметаллические материалы (магнитные материалы, керамика, полупроводниковые материалы, легированные стали и ферриты, твердые сплавы, корунд и т.д.) обрабатываются одинаково успешно.

Возможность точного дозирования энергии луча позволяет осуществлять широкий круг технологических процессов от местной термообработки, ионной очистки и сварки до механической обработки. В ряде случаев, когда для обработки особо миниатюрных деталей изготовление инструмента практически неосуществимо (например, для отверстий диаметром 5…10ики), лучевая обработка является единственно возможной.

- Ультразвуковой метод обработки заключается в механическом воздействии на материал. Он назван ультразвуковым благодаря тому, что частота ударов соответствует диапазону неслышимых звуков, т.е. выше 16 кГц. Ультразвуковым методом можно обрабатывать твердые и хрупкие материалы, частицы которых могут, как бы выкалываться при ударе.

Широко используют ультразвуковую очистку деталей. Ультразвуковые колебания, накладываемые на жидкость для очистки деталей, особенно малогабаритных и имеющих сложную конфигурацию, резко повышают скорость и качество очистки.

Для пайки алюминия и его сплавов применяют способ удаления окисленной пленки, основанный на ее механическом разрушении интенсивными ультразвуковыми колебаниями. При этом осуществляется процесс ультразвукового лужения. Сущность явлений, происходящих при ультразвуковом лужении, заключается в следующем. Излучаемые рабочей частью паяльника знакопеременные упругие колебания частотой 16…22 кГц вызывают периодические растяжения и сжатия частиц жидкого припоя. В результате чего образуются кавитационные процессы в расплавленном припое. При этом возникают большие ударные импульсы, воздействующие на жидкий припой и поверхность облуживаемых деталей и вызывающие разрушение окисной пленки. Раздробленные частицы окисной пленки, обладают меньшей плотностью, всплывают на поверхность припоя, и он беспрепятственно облуживает очищенную поверхность металла.

Процесс ультразвукового лужения позволяет облудить всю обрабатываемую поверхность, с которой сняты окисные пленки, в то время как при механическом удалении окисной пленки обслуживаются только отдельные зачищенные места поверхности.

- Электрохимические методы обработки материалов основаны на преобразовании электрической энергии в энергию химических связей, на превращении материала заготовки в легко удаляемые из зоны обработки химические соединения (анодное растворение). Электрохимическая обработка имеет две разновидности: обработка в среде проточного электрона и электроабразивная. В последнем случае происходит комбинированный электрохимический и механический съем металла.

- Плазмой называют ионизированный газ, перешедший в это состояние результате нагрева до очень высокой температуры или в следствии столкновении частиц газа с быстрыми электронами (в газовом разряде). При этом молекулы распадаются на атомы, от которых отрываются электроны и возникают ионы. Последние ионизируют газ и делают его электропроводным. Однако не всякий ионизированный газ можно назвать плазмой. Необходимым условие существования плазмы является ее электрическая квазинейтральность, т.е. она должна содержать в единице объема примерно равное количество электронов и положительно заряженных ионов. Наряду с ними в плазме может находиться некоторое количество неионизированных атомов или молекул.

На плазму могут воздействовать магнитные и электрические поля.

Внешнее магнитное поле позволяет сжимать струю плазмы, а также управлять ею (отклонять, фокусировать).

Большая степень ионизации обуславливает высокую температуру газоразрядной плазмы которая может достигать 5000˚С и выше. Свойство плазмы можно изменять путем применения различных газов (азота, карбона, водорода, гелия и др.).

Основным методом получения плазмы для технологических целей является пропускание струи сжатого газа через пламя электрической дуги. Современные плазменные горелки делят на горелки прямого действия (с внешней дугою) и косвенного действия (с внутренней дугой).

В качестве рабочего газа наиболее часто используют аргон, который ионизируется. Напряжение зажигания и рабочее напряжение при этом не большие и электрическая дуга получается стабильной и инертной. При использовании в качестве рабочего газа гелия скорость истечения при t=10000…15000˚С приблизительно равна звуковой. Плазменная грелка рассматриваемого типа потребляет мощность 50кВт и создает концентрацию мощности плотностью 3мВт/дм 2 .

Обычно промышленные технологии состоят из нескольких частей, которые называются производственными технологиями . Например, на электростанциях получают электрическую энергию. Для этого используют технологии производства электроэнергии. С помощью линий электропередачи электроэнергия передаётся потребителям. При этом используют технологии передачи электроэнергии. Затем электроэнергия может использоваться для освещения и обогрева помещений. Здесь применяются технологии использования электроэнергии. Таким образом, промышленные энергетические технологии состоят из следующих производственных технологий: производства, передачи и использования электроэнергии.

Основные понятия и термины:

промышленные технологии, производственные технологии, технологии металлургии, машиностроительные технологии, энергетические технологии, биотехнологии, технологии производства продуктов питания, космические технологии; электрофизические и электрохимические методы: электроэрозионные, лучевые, ультразвуковые, электрохимические, плазменная обработка.

? Вопросы и задания

1. Какие промышленные технологии вам известны?

2. Что включают в себя технологии металлургии?

3. Чем отличаются промышленные технологии от производственных технологий? Приведите примеры.

Найдите в Интернете примеры использования биотехнологий и проанализируйте их влияние на окружающую среду.

Поиск информации в Интернете о современных технологиях обработки материалов: ультразвуковая резка и ультразвуковая сварка; лазерное легирование, лазерная сварка, лазерная гравировка; плазменная наплавка и сварка, плазменное бурение горных пород .

Найдите в Интернете информацию о предприятиях вашего региона и профессиях людей, которые на них работают. Составьте таблицу.

Таблица. Предприятия моего региона

Читайте также: