Доклад на тему электролизные установки

Обновлено: 02.07.2024

Основа работы устройства принцип электролиза, первооткрывателем которого считается известный зарубежный ученый Фарадей. Однако первый электролизер воды за 30 лет до Фарадея создал русский ученый по фамилии Петров. Он на практике доказал, что вода может обогащаться в катодном или анодном состоянии. Несмотря на эту несправедливость, его труды не пропали даром и послужили развитию технологий. На данный момент изобретены и с успехом используются многочисленные виды устройств, которые работают по принципу электролиза.

Электролизер

Электролизер работает благодаря внешнему источнику питания, который подает электрический ток. Упрощенно агрегат выполнен в виде корпуса, в который вмонтировано два или несколько электродов. Внутри корпуса находится электролит. При подаче электрического тока происходит разложение раствора на требуемые составляющие. Положительно заряженные ионы одного вещества направляются к отрицательно заряженному электроду и наоборот.

Основной характеристикой подобных агрегатов является производительность. То есть это количество раствора или вещества, которое установка может перерабатывать за определенный период времени. Данный параметр указывается в наименовании модели. Однако на него также могут влиять и иные показатели: сила тока, напряжение, вид электролита и так далее.

Виды и типы

По конструкции анода и расположению токопровода электролизер может быть трех видов, это агрегаты с:

- Прессованными обожженными анодами.

- Непрерывным самообжигающимся анодом, а также боковым токопроводом.

- Непрерывным самообжигающимся анодом, а также верхним токопроводом.

Электролизер, используемый для растворов, по конструктивным особенностям можно условно разделить на:

- Сухие.

- Проточные.

- Мембранные.

- Диафрагменные.

Устройство

Конструкции агрегатов могут быть различными, но все они работают на принципе электролиза.

Устройство в большинстве случаев состоит из следующих элементов:

- Электропроводящий корпус.

- Катод.

- Анод.

- Патрубки, предназначенные для ввода электролита, а также вывода веществ, полученных в ходе реакции.

Электроды выполняются герметичными. Обычно они представлены в виде цилиндров, которые сообщаются с внешней средой с помощью патрубков. Электроды изготавливаются из специальных токопроводящих материалов. На катоде осаждается металл или к нему направляют ионы отделенного газа (при расщеплении воды).

В цветной промышленности часто применяют специализированные агрегаты для электролиза. Это более сложные установки, которые имеют свои особенности. Так электролизер для выделения магния и хлора требует ванну, выполненную из стенок торцевого и продольного вида. Она обкладывается с помощью огнеупорных кирпичей и иных материалов, а также делится с помощью перегородки на отделение для электролиза и ячейку, в которой собираются конечные продукты.

Конструктивные особенности каждого вида подобного оборудования позволяют решать лишь конкретные задачи, которые связаны с обеспечением качества выделяющихся веществ, скоростью происходящей реакции, энергоемкостью установки и так далее.

Принцип действия

В электролизных устройствах электрический ток проводят лишь ионные соединения. Поэтому при опускании электродов в электролит и включении электрического тока, в нем начинает течь ионный ток. Положительные частицы в виде катионов направляются к катоду, к примеру, это водород и различные металлы. Анионы, то есть отрицательно заряженные ионы текут к аноду (кислород, хлор).

При подходе к аноду анионы лишаются своего заряда и становятся нейтральными частицами. В результате они оседают на электроде. У катода происходят похожие реакции: катионы забирают у электрода электроны, что приводит к их нейтрализации. В результате катионы оседают на электроде. К примеру, при расщеплении воды образуется водород, которые поднимается наверх в виде пузырьков. Чтобы собрать этот газ над катодом сооружаются специальные патрубки. Через них водород поступает в необходимую емкость, после чего его можно будет использовать по назначению.

Принцип действия в конструкциях разных устройств в целом схож, но в ряде случаев могут быть и свои особенности. Так в мембранных агрегатах используется твердый электролит в виде мембраны, которая имеет полимерную основу. Главная особенность подобных приборов кроется в двойном назначении мембраны. Эта прослойка может переносить протоны и ионы, в том числе разделять электроды и конечные продукты электролиза.

Диафрагменные устройства применяются в случаях, когда нельзя допустить диффузию конечных продуктов электролизного процесса. С этой целью применяют пористую диафрагму, которая выполнена из стекла, асбеста или керамики. В ряде случаев в качестве подобной диафрагмы могут применяться полимерные волокна либо стеклянная вата.

Применение

Электролизер широко применяется в различных отраслях промышленности. Но, несмотря на простую конструкцию, оно имеет различные варианты исполнения и функции. Данное оборудование применяется для:

- Добычи цветных металлов (магний, алюминий).

- Получения химических элементов (разложение воды на кислород и водород, получение хлора).

- Очистки сточных вод (обессоливание, обеззараживание, дезинфекция от ионов металлов).

- Обработки различных продуктов (деминерализация молока, посол мяса, электроактивация пищевых жидкостей, извлечение нитратов и нитритов из овощных продуктов, извлечения белка из водорослей, грибов и рыбных отходов).

В медицине установки используются в интенсивной терапии для детоксикации организма человека, то есть для создания растворов гипохлорита натрия высокой чистоты. Для этого используется устройство проточного вида с электродами из титана.

Электролизные и электродиализные установки нашли широкое применение для решения экологических проблем и опреснения воды. Но эти агрегаты в виду их недостатков используются редко: это сложность конструкции и их эксплуатации, необходимость трехфазного тока и требования периодической замены электродов из-за их растворения.

Электролиз. Промышленные электролизные установки.

Электролиз – это явление выделения вещества на электродах при прохождении через электролит тока, процессы окисления и восстановления на электродах, сопровождающиеся приобретением или потерей частицами вещества электронов.

Электролизёр – это ванна, в которой процесс идёт с поглощением электрической энергии.

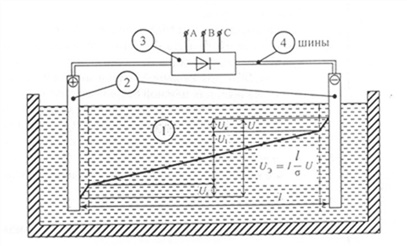

Рис. 1.1. Схема электролизной установки

Основными элементами установки являются: электролит 1, электроды 2 и источник питания 3.

Напряжение на электролизной ванне (U) состоит из трёх составляющих:

U = U1 + Uак + Uэ, (1.1)

где U1 – напряжение электрохимического разложения вещества;

Uак – приэлектродное напряжение;

Uэ – напряжение в электролите.

Мощность, выделяющаяся в электролизной ванне (Рэв), определяется выражением:

Рэв = I(U1 + Uа + Uк + Il/σ), (1.2)

где I – ток в ванне, А;

Uа ,Uк – падение напряжения на аноде и катоде, В;

l – расстояние между электродами, м;

σ – удельная проводимость электролита, 1/(Ом·м).

Только часть этой мощности расходуется на разложение вещества. Остальная мощность идёт на нагрев электролита и транспортировку ионов через раствор. Эффективность электролизного процесса оценивается выходом по энергии (Аэ, %).

где α – электрохимический эквивалент вещества;

Ат – выход металла по току, г/Дж;

U – напряжение на электролизёре, В.

Выход металла по току – это количество металла (г), выделяемое на единицу затраченной энергии (Дж).

Интенсивность процесса определяется электродной плотностью тока

S – площадь погружённой в электролит части электрода, м2.

Около поверхности электродов образуется двойной электрический слой, который противодействует подходу и выходу ионов. Для ослабления противодействия применяются:

- циркуляция электролита, для выравнивания температуры;

- импульсный источник питания.

Электролиз является одним из видов технологических процессов. Сущность его заключается в выделении из электролита при протекании по нему постоянного тока частиц вещества и в осаждении их на погружённых в электролит электродах (электроэкстракция) или переносе вещества с одного электрода через электролит на другой (электролитическое рафинирование).

- в цветной металлургии для получения лёгких металлов (алюминия, магния, кадмия и др.) и рафинирования тяжёлых металлов (меди, серебра, золота, никеля, свинца и др.);

- в электрохимии для получения хлора, водорода, тяжёлой воды,

кислорода, фтора, калия, натрия и др.;

- в машиностроении для нанесения защитных и декоративных покрытий металлических и неметаллических изделий (цинкование, никелирование, кадмирование, свинцевание, меднение, хромирование, серебрение, оксидирование и др.);

- в чёрной металлургии для лужения жести и электролитической очистки.

В металлургии используется две разновидности электролиза: электролиз водных растворов и электролиз расплавленных солей. Первый применяется для получения и электролитического рафинирования металлов с низким нормальным потенциалом (цинк, хром, олово, никель, свинец, серебро) и осуществляется при температуре не выше 100 С, второй – для получения металлов с высоким нормальным потенциалом (магний, алюминий, щелочноземельные металлы) при температуре около 1000 С.

Электролиз проводится в специально оборудованных ваннах - электролизёрах. Напряжение на ванне составляет несколько вольт, а токи достигают десятков и сотен тысяч ампер. В целях экономичной канализации больших токов одинаковые ванны соединяются в серии последовательно, соответственно напряжению преобразовательной установки.

Изменение электрического сопротивления ванн из-за нагрева электролита, изменения его химического состава, утечек тока, нарушений нормального режима эксплуатации, вывода из работы отдельных ванн серии, а также изменений напряжения питающей сети вызывает необходимость регулирования электрических параметров. Для обеспечения заданной производительности электролизной установки применяют автоматическое регулирование напряжения, мощности и силы тока серии. Наиболее распространённым способом регулирования является поддержание постоянства силы тока серии.

В цветной металлургии к наиболее мощным установкам электролиза относятся серии ванн для получения алюминия и магния. Для получения алюминия используют электролизёры напряжением 4–5 В и токами 100–150 кА, напряжения серий составляет 450–850 В. Режимы работы электролизных установок продолжительные и непрерывные. При выводе отдельных ванн в ремонт они шунтируются специальными шинами. По категории надёжности установки относятся к первой категории. Некоторые из них, например установки электролиза алюминия, благодаря большой теплоёмкости ванн, допускают кратковременные (на несколько минут) перерывы, но длительная остановка может привести к застыванию электролита и значительному расстройству технологического процесса, на восстановление которого может понадобиться до 10 суток.

В электрохимии используются электролизёры с напряжениями от 2 до 10–12 В, а в некоторых случаях до 10–220 В (установки для разложения воды, выполненные по принципу фильтр-пресса, в которых все электроды соединяют последовательно). Напряжения серий ванн принимаются 150–850 В. При электролизе хлора ток ванн составляет 100–190 кА. Режим работы установок электрохимии непрерывный. Установки электрохимии относятся к первой категории надёжности. Для установок хлора особенно опасны перерывы в электроснабжении в периоды пуска.

В установках металлопокрытий напряжение ванн колеблется от 3,5 до 9–10 В и максимально 25 В. Токи ванн меняются в пределах 0,1–5 кА и выше. В большинстве случаев требуется регулирование величины тока в широких пределах. Различие в режимах работы отдельных ванн не допускает последовательного их включения. Ванны чаще всего питаются от общих магистралей напряжением 6–12 В через индивидуальные регулировочные реостаты. Установки металлопокрытий, используемые в поточных автоматических линиях, относятся к приёмникам первой категории, отдельные ванны – ко второй категории. Суммарная мощность преобразовательных установок в цехах металлопокрытий составляет 50–200 кВт. Источником питания их являются цеховые сети напряжением 380 В. Режимы работы установок циклические, связанные с загрузкой изделий в ванны и их разгрузкой.

Для промышленного электролиза применяют постоянный ток. Наряду с традиционными методами ведения электролиза на постоянном токе, применяют режимы, связанные с использованием токов сложной формы, периодическими изменениями постоянного тока. Питание установок электролиза постоянным током производится от генераторов постоянного тока, в том числе и униполярных, и от статических полупроводниковых преобразовательных агрегатов.

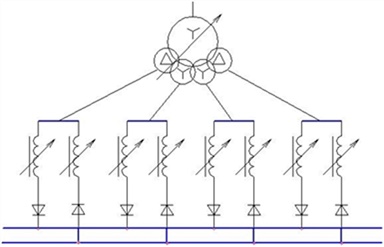

Преобразовательный агрегат состоит из силового трансформатора, одного, двух или четырех выпрямительных блоков, а также коммутационной, управляющей и вспомогательной аппаратуры (защита, сигнализация). Агрегаты с выпрямленным током до 6,25 кА имеют вентильный трансформатор с одной вторичной обмоткой, при токе 12,5 кА – с двумя, при токе 25 кА – с четырьмя обмотками и соответственно с одним, двумя и четырьмя выпрямительными блоками (рис. 1.1).

Рис. 1.1. Схема одного преобразовательного агрегата

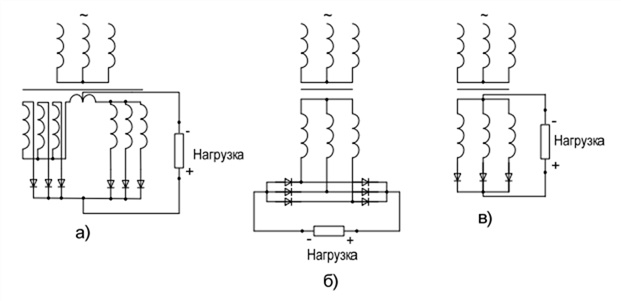

Рис. 1.2. Схемы преобразования

Большинство электролизных установок требуют регулирования напряжения выпрямленного тока. Необходимость изменения напряжения на зажимах электролизной серии в нормальном режиме ее работы определяется следующими причинами:

а) изменением напряжения в питающей сети переменного тока;

б) изменением количества ванн в электролизной серии вследствие вывода некоторого количества ванн в ремонт либо шунтирования по технологическим причинам;

в) изменением режима работы ванн, в частности, при изменении силы тока или межэлектродного пространства.

В пусковых режимах электролизных установок обычно требуется регулирование напряжения в широких пределах. Причинами этого являются, во-первых, то обстоятельство, что серия электролиза, как правило, пускается не целиком, а частями или даже отдельными ваннами. Во-вторых, пусковой режим работы ванны может существенно отличаться от нормального рабочего. Так, например, алюминиевые ванны перед пуском обжигаются (без электролита) и на них бывает пониженное напряжение, зато в первый период после пуска напряжение на ваннах держится более высоким, чем в нормальном режиме.

Поэтому регулирование напряжения осуществляется двумя способами:

1. ступенчато преобразовательным трансформатором (ТДНПВ – трёхфазный, Д – дутьевое охлаждение, Н – с РПН, ПВ – преобразователь вентильный; ТМНПУ-У – с уравнительным реактором);

2. плавное регулирование осуществляется дросселем насыщения (ДН–6300, предел регулирования 49 В).

В преобразовательных подстанциях каждый вентиль защищается быстродействующим предохранителем.

Быстродействующий предохранитель обладает токоограничивающей способностью, т. е. время плавления FU значительно меньше, чем время нарастания тока к. з. до максимального значения.

В составе преобразовательной подстанции имеются: РУ переменного тока, преобразовательные агрегаты и РУ выпрямленного тока. От РУ переменного тока, помимо агрегатов и трансформаторов собственных нужд преобразовательных подстанций, в ряде случаев питаются и другие потребители электроэнергии предприятия.

Для компенсации реактивной мощности, генерируемой преобразовательными установками, используются продольная емкостная компенсация, резонансные фильтры, многофазные схемы выпрямления и компенсационные выпрямительные агрегаты.

Преобразовательные подстанции, питающие электролизные установки по производству алюминия, магния и хлора характеризуются значительным количеством параллельно работающих выпрямительных агрегатов и большой мощностью.

Выпрямительный агрегат является источником высших гармоник тока и напряжения, вызывающих ухудшение коэффициентов мощности и дополнительные потери электроэнергии, а также помехи в каналах связи и телевидения. Степень влияния высших гармоник обратно пропорциональна числу фаз выпрямления. С ростом мощности агрегата влияние увеличивается.

Увеличение числа фаз выпрямления приводит к исчезновению гармонических составляющих порядка ниже – 1.

Увеличение числа фаз выпрямления достигается специальным выполнением обмоток либо созданием эквивалентного многофазного режима для групп агрегатов, каждый из которых работает в шестифазном режиме выпрямления. В качестве оптимальной принята двенадцатифазная схема выпрямления.

Для других производств, имеющих электролизеры на меньший ток, характерна работа одиночных агрегатов на каждую электролизную серию.

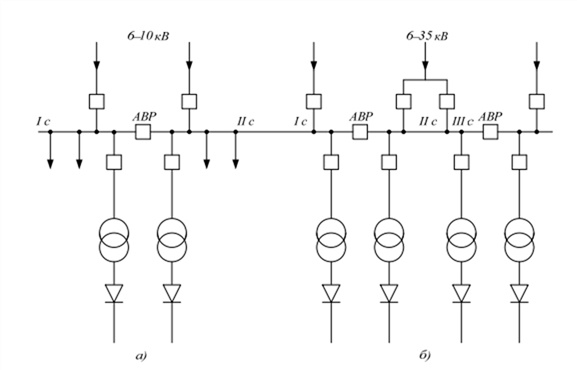

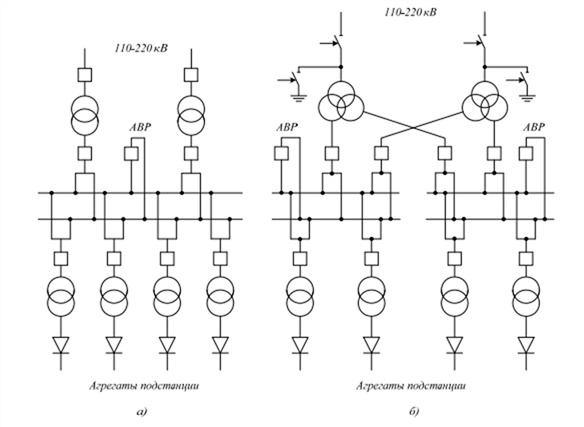

При небольшом количестве (2–4) агрегатов РУ переменного тока подстанции обычно имеет одиночную секционированную систему шин (рис. 1.3).

Рис. 1.3. Схемы питания преобразовательных подстанций малой и средней мощности

При большом числе преобразовательных агрегатов предпочтение отдается РУ с двойной системой шин (рис. 1.4).

Рис. 1.4. Схемы питания преобразовательных подстанций большой мощности

Двойная система шин предпочтительна так же по условиям обеспечения пусковых режимов. Для большинства электролизных установок в пусковом режиме требуется регулирование выпрямленного напряжения в значительных пределах. Если выпрямительные агрегаты не могут обеспечить необходимого диапазона, то для дополнительного снижения напряжения временно, на пусковой период, устанавливают понижающий трансформатор. При двух системах сборных шин на одну из них через автотрансформатор подается пониженное напряжение, необходимое для преобразовательных агрегатов, а на другой системе шин поддерживается нормальное напряжение, необходимое для других потребителей электроэнергии.

Преобразовательные подстанции большой мощности обычно получают питание от понижающих трансформаторов 220/10 кВ мощностью 180–200 МВА, имеющих на стороне низшего напряжения расщепленные обмотки. Для уменьшения токов к. з. на шинах 10 кВ применяют раздельную работу расщепленных обмоток.

Высокие требования к бесперебойности питания электролизных установок вынуждают применять в системах их питания повышенное резервирование, которое достигается за счет секционирования всех звеньев системы электроснабжения, применения двойной системы сборных шин, установки секционных выключателей с устройством АВР.

Преобразовательные агрегаты мощных электролизных установок присоединяют к серии непосредственно без коммутационной аппаратуры. Установки сравнительно небольшой мощности подключают с использованием автоматических выключателей, являющихся одновременно и защитной аппаратурой агрегата. Сильноточная коммутационная аппаратура применяется так же при подпитке током серий или отдельных электролизеров, шунтировании ванн при гашении анодных вспышек, выводе их в ремонт и т. п.

Быстродействующие автоматические выключатели серии ВАБ и ВАТ используются для оперативных отключений без нагрузок и редких отключений под нагрузкой. Они состоят из унифицированных узлов-блоков, укомплектованы однотипными реле и блоками управления. Выключатели серии ВАТ отличаются от серии ВАБ наличием индукционно-динамического привода. Быстродействие привода обеспечивается тем, что удерживающий магнитный поток вытесняется в параллельный участок магнитной цепи.

К электролизным ваннам ток от источников питания подводится по специальным шинопроводам, состоящим из собранных в пакеты отдельных прямоугольных шин. Обычно шинопроводы выполняются из алюминиевых шин, медь применяется только там, где алюминий непригоден вследствие его малой антикоррозионной стойкости.

Сечения шинопроводов определяют, исходя из экономической плотности тока. Рассчитанное сечение шинопровода затем проверяют на допустимое значение потерь напряжения (не более 3 %), допустимый нагрев в установившемся режиме (не выше 343 К) и на механическую прочность.

Поскольку рабочие токи электролизных ванн достигают десятков и сотен килоампер, сечение шинопровода также получается большим – до 15 дм2.

Шинопроводы, подводящие электроэнергию от выпрямительной подстанций к электролизному цеху, монтируются на специальных эстакадах. Между отдельными электролизными ваннами внутри цеха шинопроводы прокладывают в специальных шинных каналах, закрытых железобетонными плитами.

Особенности преобразовательных подстанций:

1. Все преобразовательные агрегаты на подстанции работают параллельно на одну систему выпрямленных шин;

2. Количество трансформаторов на мощных преобразовательных подстанциях может достигать 10–11 штук;

3. Преобразовательные подстанции, располагаются в непосредственной близости от корпуса электролиза и выполняются в виде пристроенных или отдельностоящих.

Отдельностоящие подстанции: всё наоборот.

Выводы: электролиз - физико-химический процесс, который возникает при прохождении электрического тока через раствор либо расплав электролита. Электролиз применяется в цветной и черной металлургии, в электрохимии и машиностроении

В условиях все расширяющегося внедрения в водное хозяйство прогрессивных технических решений в области водоподготовки и очистки сточных вод научно обоснованный контроль качества воды является одним из важнейших факторов санитарно-эпидемиологического благополучия населенных пунктов, а также предотвращения техногенных и экологических катастроф. Водный фактор занимает ведущее место в возникновении и распространении кишечных инфекций бактериальной и вирусной этиологии среди населения и личного состава воинских подразделений. Отсутствие системы гарантированного обеззараживания питьевых и сточных вод привело к тому, что в Афганистане (40-я Армия) за 9 лет войны переболело вирусным гепатитом 115308 военнослужащих, брюшным тифом - 31080 человек (Конышев И.С., Гриб А.И. Опыт, который ничему не учит // Армейский сборник. 1994. 2.). В последние десятилетия во всем мире все шире применяется раствор гипохлорита натрия NaClO, содержащий активный хлор, равноценный по своим дезинфицирующим и стерилизующим качествам чистому хлору. Его применение практически снимает все опасные и вредные производственные факторы, присущие использованию жидкого и газообразного хлора- сильнодействующего ядовитого вещества. К достоинствам применения гипохлорита натрия относится возможность получения его непосредственно на месте потребления путем электролиза дешевого и доступного сырья - хлорида натрия (поваренной соли). При этом раствор гипохлорита натрия, получаемый электрохимическим методом (марка Э по ТУ 6-01-29-93) является наиболее чистым и малотоксичным продуктом (класс опасности - 4 по ГОСТ 12.1.007-76) и имеет самую высокую эффективность. В настоящее время эффективность и производительность электролизных установок для получения гипохлорита натрия значительно возросла. Удалось преодолеть ряд технологических проблем, связанных с получением электролитического гипохлорита натрия. Разработанные и производимые установки получения гипохлорита натрия имеют различную производительность и различное назначение. Они могут быть использованы: - для обеззараживания природных и сточных вод в хозяйственно-питьевом водоснабжении; - для дезинфекции оборудования, помещений и сооружений в отраслях пищевой промышленности, в медико-санитарных учреждениях, предприятиях общественного питания, санаториях и домах отдыха, детских учреждениях, плавательных бассейнах и других объектах; - для предотвращения биообрастания в системах водяного обогрева и охлаждения; - для обеспечения временного или постоянного водоснабжения в условиях чрезвычайных ситуаций или в удаленных гарнизонах Вооруженных Сил Российской Федерации. Технологические схемы электролизных установок могут быть как проточные, так и периодического действия. При использовании проточных электролизеров появляется возможность сократить затраты на обслуживание установок, т.к. здесь значительно легче управлять процессом. В зависимости от вида используемого сырья электролизные установки можно разделить на установки для электролиза искусственно приготовленного раствора и для электролиза природных рассолов. Достоинства электролитического гипохлорита натрия как эффективного бактерицидного агента, простота и надежность электролизных установок, а также заинтересованность потребителей в применении безопасного электрохимического метода обеззараживания воды привели к созданию огромного числа самых разнообразных по своей конструкции установок. Наиболее широкое распространение получили электролизные установки, работающие по нижеприведенной технологической схеме. В емкости приготавливается насыщенный раствор поваренной соли, загружается соль и заливается водопроводной водой. Подача водопроводной воды в емкость осуществляется через поплавковый клапан, с помощью которого в емкости поддерживается постоянный уровень воды. Вода, проходя через слой поваренной соли и растворяя ее, насыщается хлоридом натрия. Для получения насыщенного раствора соли с содержанием NaCl 30 г/л слой соли над заборным фильтром (мертвый объем) должен быть не менее 15-20 см. По мере работы электролизной слой соли уменьшается и при уменьшении его до уровня мертвого объема необходимо произвести пополнение емкости. Забор насыщенного раствора поваренной соли производится насосом-дозатором через трубопровод, расположенный на дне емкости. Приемное отверстие трубопровода оборудовано фильтром. Насыщенный раствор поваренной соли поступает в трубопровод приготовления рабочего раствора поваренной соли, в который поступает и водопроводная вода для разбавления до заданной концентрации раствора поваренной соли. Контроль расхода водопроводной воды производится по счетчику воды или по ротаметру и регулируется клапаном или краном. Приготовленный рабочий раствор поступает в проточный электролизер, состоящий из нескольких электролитических ячеек, в которых осуществляется электролиз, в результате которого образуется гипохлорит натрия заданной концентрации по хлору и водород. Электролизер подключен к источнику постоянного тока. Полученный гипохлорит натрия поступает в резервуар гипохлорита, где происходит отделение водорода от гипохлорита. Из резервуара гипохлорит натрия насосом-дозатором подается на хлорирование. Дозирование активного хлора осуществляется путем изменения скорости работы насоса. Выделяющийся при электролизе водород удаляется с помощью принудительной вентиляции за пределы помещения в атмосферу. Резервуар гипохлорита оборудован аварийным переливным трубопроводом. Перелив осуществляется в производственную канализацию. Электролизная установка снабжена элементами автоматики, управляющими рабочим процессом и отключающими установку при нарушении технологического режима работы.

Полезная модель относится к области машиностроения, в частности к конструкциям электролизных установок.

Известна электролизная установка для получения раствора гипохлорита натрия из раствора хлорида натрия (патент на полезную модель 69523).

В основу настоящей полезной модели поставлена задача создания конструкции переносной малогабаритной электролизной установки для обеспечения временного или постоянного водоснабжения в условиях чрезвычайных ситуаций или в удаленных гарнизонах Вооруженных Сил Российской Федерации, производящей круглосуточный контроль полноты обеззараживания воды и ее соответствия действующим нормативам, а также повышающей безопасность эксплуатации путем контроля наличия водорода в помещении электролизной.

Поставленная задача решается тем, что весь комплект оборудования электролизной установки монтируется на единой раме, снабжается электрогенератором (бензо-генератор или дизель-генератор), насосом системы водоснабжения, газоанализатором водорода, аппаратурой контроля уровня свободного хлора в обеззараживаемой воде, готов к работе и обеспечивает получение и дозирование гипохлорита натрия.

Таким образом, не требуется наличие центральных систем водоснабжения и электроснабжения, обеспечивается полный контроль соответствия обрабатываемой воды действующим нормативам и повышается безопасность эксплуатации электролизной установки.

Технологические схемы электролизных установок, работающих на растворах поваренной соли, могут быть как проточные, так и с системой периодического действия. Основное отличие параметров проточных электролизеров от параметров электролизеров периодического действия заключается в том, что в первом случае процесс электролиза можно полагать стационарным, не зависящим от времени. При этом, если расход рассола и токовая нагрузка на электролизер остаются постоянными, то сохраняется неизменной и концентрация раствора гипохлорита натрия, отводимого из электролизера.

В электролизных установках периодического действия концентрация гипохлорита натрия зависит от времени, прошедшего с начала электролиза. В этом случае обслуживающий персонал должен значительно больше затрачивать времени на организацию процесса в связи с тем, что он вынужден несколько раз в сутки заполнять электролизер раствором и сливать из них гипохлорит натрия.

Как правило, исходный раствор должен содержать не менее 30 г/л хлорида натрия, а для увеличения выхода хлора применяют каскадное включение электролизеров.

Известна электролизная установка "Sea clor" фирмы "De Nora" для получения гипохлорита натрия из поваренной соли. В баке для растворения соли готовят концентрированный рассол, который затем разбавляется до заданной концентрации в промежуточном баке. Раствор насосом-дозатором через сетчатый фильтр подается в электролизер или последовательно в ряд электролизеров. Полученный в результате электролиза гипохлорит натрия собирается в баке-хранилище. Электролизные газы удаляются после каждого электролизера в газоотделитель, а затем в атмосферу. Гипохлорит натрия в обрабатываемую воду подается насосом-дозатором. Электропитание электролизеров осуществляется от выпрямительного агрегата. Установка снабжена элементами автоматики, отключающими выпрямительный агрегат при нарушении технологического режима работы установки. Периодически, по мере зарастания электродов отложениями солей жесткости, электролизер промывается с помощью замкнутого кислотного контура. (Г.Л.Медриш и др. " Обеззараживание природных и сточных вод с использованием электролиза ", "Стройиздат", М. 1982 с.31) хлора Содержание активного хлора в готовом продукте 5-6 г/л. Более высокие концентрации (до 8 г/л) могут быть достигнуты частичной рециркуляцией раствора, что увеличивает расход электроэнергии.

Для повышения выхода жидкофазного целевого раствора, получаемого электролизом исходного солевого раствора, после первой стадии электролиза исходного сильноконцентрированного раствора соли, включают последующий электролиз полученного на предыдущей стадии раствора при разбавлении его водой (патент РФ 2125120). Реализация этого способа приведена в патенте РФ 2134733.

Известна электролизная установка OSEC фирмы " WALLACE&TIERNAN". Защищена патентом Великобритании 2068016А с приоритетом от 1 июля 1980 г. (по дате поступления конвенционной заявки в патентное ведомство Англии), но само изобретение создано в США, защищено патентом США 4248690 с приоритетом 28 июля 1980 г., опубликовано 03 февраля 1981 г. Электролизная установка включает четыре последовательносоединенных электролизера, состоящих из нескольких электродных ячеек.

Реализация предлагаемой полезной модели рассмотрена на примере технологической схемы электролизной установки на фиг.1. Источник электроснабжения установки - электрогенератор 1 подбирается по мощности соответственно мощности установки. Водоснабжение производит насос 2, подбираемый по мощности соответственно мощности установки. Вся вода, поступающая в электролизную установку, проходит через ионообменный умягчитель 3, узел подачи воды на разбавление концентрированного рассола поваренной соли, находящегося в емкости 4, фильтр 5, насос-дозатор 6, управляемый вентиль 7, установленный на трубопроводе 8, обеспечивают заданный расход подаваемой воды, контролируемый расходомером 9 (ротаметром). Электропитание электролизера осуществляется от выпрямителя 10. Выход электролизера соединен трубопроводом 11 с буферной емкостью 12 для хранения готового гипохлорита натрия. Буферная емкость снабжена патрубком 13 и воздуховодом 14, достигающим по длине нескольких десятков метров, для отвода газообразных продуктов электролиза (водорода) в атмосферу, патрубком 15 подачи напора воздуха от напорного вентилятора 16 для принудительного удаления водорода в атмосферу и патрубком 17 для подачи гипохлорита натрия насосом-дозатором 18 к точкам ввода на обеззараживание воды. Наличие требуемой дозы свободного хлора в обрабатываемой воде контролируется анализатором хлора 21. Отсутствие опасной концентрации водорода в помещении электролизной контролируется газоанализатором водорода 20 с помощью датчика водорода 19. Установка снабжена пультом управления и сигнализации, прерывающим рабочий процесс с подачей звукового сигнала при нарушении технологического режима работы установки.

Повышение автономности электролизной установки достигается исключением зависимости наличия центральных систем водоснабжения и электроснабжения. Оперативность контроля качества воды достигается круглосуточным контролем полноты обеззараживания воды и ее соответствия действующим нормативам. Повышение безопасности эксплуатации установки достигается постоянным контролем наличия водорода в помещении электролизной.

Из приведенного выше описания понятно, что предлагаемая полезная модель может быть реализована не только в соответствии с рассмотренным примером ее реализации, но и в других конкретных формах без отступления от существа полезной модели, определенного ее формулой.

1. Электролизная установка для производства гипохлорита натрия, состоящая из емкости для растворения поваренной соли, входной патрубок которой соединен с узлом подачи воды на разбавление, оборудованным ионообменным умягчителем, обеспечивающим удаление солей жесткости в воде (соли кальция и магния), а выходной патрубок соединен с насосом-дозатором подачи исходного раствора поваренной соли в электролизер, выход которого соединен с резервуаром для хранения полученного гипохлорита натрия, причем резервуар снабжен напорным вентилятором с патрубком для принудительного выброса водорода в атмосферу и соединенным с насосом-дозатором патрубком для подачи гипохлорита натрия на обеззараживание воды, отличающаяся тем, что в систему электроснабжения установки включен электрогенератор, входящий в состав комплекта электролизной установки.

2. Электролизная установка по п.1, отличающаяся тем, что узел подачи воды оборудован электронасосом, входящим в состав комплекта электролизной установки.

3. Электролизная установка по п.2, отличающаяся тем, что в состав оборудования включен газоанализатор водорода, входящий в состав комплекта электролизной установки.

4. Электролизная установка по п.3, отличающаяся тем, что в состав оборудования включена аппаратура контроля уровня свободного хлора в обеззараживаемой воде, входящая в состав комплекта электролизной установки.

5. Электролизная установка по п.4, отличающаяся тем, что весь комплект оборудования установлен на единой переносной раме и обеспечивает получение и дозирование гипохлорита натрия.

Слайд 1

Слайд 2

Слайд 3

Слайд 4

Слайд 5

Слайд 6

Слайд 7

Слайд 8

Слайд 9

Слайд 10

Слайд 11

Слайд 12

Слайд 13

Слайд 14

Слайд 15

Слайд 16

Слайд 17

Слайд 18

Слайд 19

Слайд 20

Слайд 21

Слайд 22

Слайд 23

Слайд 24

Слайд 25

Слайд 26

Слайд 27

Слайд 28

Слайд 29

Слайд 30

Электролиз широко используется в производственной сфере, например, для получения алюминия (аппараты с обожженными анодами РА-300, РА-400, РА-550 и т.д.) или хлора (промышленные установки Asahi Kasei). В быту этот электрохимический процесс применялся значительно реже, в качестве примера можно привести электролизер для бассейна Intellichlor или плазменный сварочный аппарат Star 7000. Увеличение стоимости топлива, тарифов на газ и отопление в корне поменяли ситуацию, сделав популярной идею электролиза воды в домашних условиях. Рассмотрим, что представляют собой устройства для расщепления воды (электролизеры), и какова их конструкция, а также, как сделать простой аппарат своими руками.

Что такое электролизер, его характеристики и применение

Так называют устройство для одноименного электрохимического процесса, которому требуется внешний источник питания. Конструктивно это аппарат представляет собой заполненную электролитом ванну, в которую помещены два или более электродов.

Основная характеристика подобных устройств – производительность, часто это параметр указывается в наименовании модели, например, в стационарных электролизных установках СЭУ-10, СЭУ-20, СЭУ-40, МБЭ-125 (мембранные блочные электролизеры) и т.д. В данных случаях цифры указывают на выработку водорода (м 3 /ч).

Промышленная стационарная электролизная установка, вырабатывающая 40 м3 водорода в час (СЭУ-40)

Что касается остальных характеристик, то они зависят от конкретного типа устройства и сферы применения, например, когда осуществляется электролиз воды, на КПД установки влияют следующие параметры:

Таким образом, подавая на выходы 14 вольт, мы получим 2 вольта на каждой ячейке, при этом на пластинах с каждой стороны будут разные потенциалы. Электролизеры, где используется подобная система подключения пластин, называются сухими.

- Расстояние между пластинами (между катодным и анодным пространством), чем оно меньше, тем меньше будет сопротивление и, следовательно, больший ток пройдет через раствор электролита, что приведет к увеличению выработки газа.

- Размеры пластины (имеется в виду площадь электродов), прямо пропорциональны току, идущему через электролит, а значит, также оказывают влияние на производительность.

- Концентрация электролита и его тепловой баланс.

- Характеристики материала, используемого для изготовления электродов (золото – идеальный материал, но слишком дорогой, поэтому в самодельных схемах используется нержавейка).

- Применение катализаторов процесса и т.д.

Как уже упоминалось выше, установки данного типа могут использоваться как генератор водорода, для получения хлора, алюминия или других веществ. Они также применяются в качестве устройств, при помощи которых осуществляется очистка и обеззараживание воды (УПЭВ, VGE), а также проводится сравнительный анализ ее качества (Tesp 001).

А) Установка прямого электролиза воды (УПЭВ); Б) анализатор качества воды Tesp 001

Нас, прежде всего, интересуют устройства, производящие газ Брауна (водород с кислородом), поскольку именно эта смесь имеет все перспективы для использования в качестве альтернативного энергоносителя или добавок к топливу. Их мы рассмотрим чуть позже, а пока перейдем к конструкции и принципу работы простейшего электролизера, расщепляющего воду на водород и кислород.

Устройство и подробный принцип работы

Аппараты для производства гремучего газа, в целях безопасности, не предполагают его накопление, то есть газовая смесь сжигается сразу после получения. Это несколько упрощает конструкцию. В предыдущем разделе мы рассмотрели основные критерии, влияющие на производительность аппарата и накладывающие определенные требования к исполнению.

Принцип работы устройства демонстрирует рисунок 4, источник постоянного напряжения подключен к погруженным в раствор электролита электродам. В результате через него начинает проходить ток, напряжение которого выше точки разложения молекул воды.

Рисунок 4. Конструкция простого электролизера

В результате этого электрохимического процесса катод выделяет водород, а анод – кислород, в соотношении 2 к 1.

Виды электролизеров

Кратко ознакомимся с конструктивными особенностями основных видов устройств для расщепления воды.

Сухие

Конструкция прибора данного типа была показана на рисунке 2, ее особенность заключается в том, что манипулируя количеством ячеек, можно запитать устройство от источника с напряжением, существенно превышающим минимальный электродный потенциал.

Проточные

Рис 5. Конструкция проточного электролизера

Принцип работы устройства следующий:

Мембранные

Основная особенность устройств этого типа – использование твердого электролита (мембраны) на полимерной основе. С конструкцией приборов этого вида можно ознакомиться на рисунке 6.

Рис 6. Электролизер мембранного типа

Основная особенность таких устройств заключается в двойном назначении мембраны, она не только переносит протоны и ионы, а и на физическом уровне разделяет как электроды, так и продукты электрохимического процесса.

Диафрагменные

В тех случаях, когда не допустима диффузия продуктов электролиза между электродными камерами, используют пористую диафрагму (что и дало название таким приборам). Материалом для нее может служить керамика, асбест или стекло. В некоторых случаях для создания такой диафрагмы можно использовать полимерные волокна или стеклянную вату. На рисунке 7 показан простейший вариант диафрагменного прибора для электрохимических процессов.

Конструкция диафрагменного электролизера

- Выход для кислорода.

- U-образная колба.

- Выход для водорода.

- Анод.

- Катод.

- Диафрагма.

Щелочные

Электрохимический процесс невозможен в дистиллированной воде, в качестве катализатора применяется концентрированный раствор щелочи (использование соли нежелательно, так как при этом выделяется хлор). Исходя из этого, щелочными можно назвать большую часть электрохимических устройств для расщепления воды.

На тематических форумах советуют использовать гидроксид натрия (NaOH), который, в отличие от пищевой соды (NaHCO3), не разъедает электрод. Заметим, что у последней имеются два весомых преимущества:

- Можно использовать железные электроды.

- Не выделяются вредные вещества.

Но, один существенный недостаток сводит на нет все преимущества пищевой соды, как катализатора. Ее концентрация в воде не более 80 грамм на литр. Это снижает морозостойкость электролита и его проводимость тока. Если с первым еще можно смириться в теплое время года, то второе требует увеличения площади пластин электродов, что в свою очередь, увеличивает размер конструкции.

Электролизер для получения водорода: чертежи, схема

Рассмотрим, как можно сделать мощную газовую горелку, работающую от смеси водорода с кислородом. Схему такого устройства можно посмотреть на рисунке 8.

Рис. 8. Устройство водородной горелки

- Сопло горелки.

- Резиновые трубки.

- Второй водяной затвор.

- Первый водяной затвор.

- Анод.

- Катод.

- Электроды.

- Ванна электролизера.

На рисунке 9 представлена принципиальная схема блока питания для электролизера нашей горелки.

Рис. 9. Блок питания электролизной горелки

На мощный выпрямитель нам понадобятся следующие детали:

- Транзисторы: VT1 – МП26Б; VT2 – П308.

- Тиристоры: VS1 – КУ202Н.

- Диоды: VD1-VD4 – Д232; VD5 – Д226Б; VD6, VD7 – Д814Б.

- Конденсаторы: 0,5 мкФ.

- Переменные резисторы: R3 -22 кОм.

- Резисторы: R1 – 30 кОм; R2 – 15 кОм; R4 – 800 Ом; R5 – 2,7 кОм; R6 – 3 кОм; R7 – 10 кОм.

- PA1 – амперметр со шкалой измерения не менее 20 А.

Краткая инструкция по деталям к электролизеру.

Ванну можно сделать из старого аккумулятора. Пластины следует нарезать 150х150 мм из кровельного железа (толщина листа 0,5 мм). Для работы с вышеописанным блоком питания потребуется собрать электролизер на 81 ячейку. Чертеж, по которому выполняется монтаж, приведен на рисунке 10.

Рис. 10. Чертеж электролизера для водородной горелки

Заметим, что обслуживание такого устройства и управление им не вызывает трудностей.

Электролизер для автомобиля своими руками

В интернете можно найти много схем HHO систем, которые, если верить авторам, позволяют экономить от 30% до 50% топлива. Такие заявления слишком оптимистичны и, как правило, не подтверждаются никакими доказательствами. Упрощенная схема такой системы продемонстрирована на 11 рисунке.

Упрощенная схема электролизера для автомобиля

По идее, такое устройство должно снизить расход топлива за счет его полного выгорания. Для этого в воздушный фильтр топливной системы подается смесь Брауна. Это водород с кислородом, полученные из электролизера, запитанного от внутренней сети автомобиля, что повышает расход топлива. Замкнутый круг.

Безусловно, может быть задействована схема шим регулятора силы тока, использован более эффективный импульсный блок питания или другие хитрости, позволяющие снизить расход энергии. Иногда в интернете попадаются предложения приобрести низкоамперный БП для электролизера, что вообще является нонсенсом, поскольку производительность процесса напрямую зависит от силы тока.

Электролизер своими руками для отопления дома

Делать самодельный электролизер для отопления дома на данный момент не имеет смысла, поскольку стоимость водорода, полученного путем электролиза значительно дороже природного газа или других теплоносителей.

Также следует учитывать, что температуру горения водорода не выдержит никакой металл. Правда имеется решение, которое запатентовал Стен Мартин, позволяющее обойти эту проблему. Необходимо обратить внимание на ключевой момент, позволяющий отличить достойную идею от очевидного бреда. Разница между ними заключается в том, что на первый выдают патент, а второй находит своих сторонников в интернете.

На этом можно было бы и закончить статью о бытовых и промышленных электролизерах, но имеет смысл сделать небольшой обзор компаний, производящих эти устройства.

Обзор производителей электролизеров

Перечислим производителей, выпускающих топливные элементы на базе электролизеров, некоторые компании также выпускают и бытовые устройства: NEL Hydrogen (Норвегия, на рынке с 1927 года), Hydrogenics (Бельгия), Teledyne Inc (США), Уралхиммаш (Россия), РусАл (Россия, существенно усовершенствовали технологию Содерберга), РутТех (Россия).

Читайте также: