Доклад на тему диагностика грузовых вагонов

Обновлено: 14.05.2024

Техническая диагностика - область знаний, охватывающая теорию, методы и средства определения технического состояния объектов (ГОСТ 20911-89) (17).

Техническое диагностирование — процесс установления технического состояния объекта с указанием места, вида и причин возникновения дефектов и повреждений.

Система технического диагностирования ПС представляет собой совокупность объектов, методов и средств, а также исполнителей, позволяющую осуществить диагностирование по правилам, установленным соответствующей нормативно-технической документацией. Эта система предназначается для решения следующих задач:

генезиса (происхождение, возникновение, процесс образования) — установления технического состояния ПС в прошлом (например, перед аварией, крушением, другими чрезвычайными событиями); решение задач этого типа называется технической генетикой. Диагностирование выполняется на каждой стадии жизненного цикла ПС: на стадии проектирования, при производстве, в режиме эксплуатации и при всех плановых видах ремонта. Вагон, локомотив, сборочная единица или деталь как объекты диагностирования (ОД) испытывают эксплуатационные воздействия при обычном их функционировании и тестовые воздействия от средств технического диагностирования (СТД), имитирующих условия работы ПС, близкие к эксплуатационным. О техническом состоянии ОД можно судить по диагностическим параметрам (ДП).

Рис. 1 Структурная схема системы технического диагностирования вагонов и локомотивов.

Информация от СТД, измеряющих и преобразующих параметры по заранее разработанному алгоритму диагностирования (АД), поступает к оператору (О) для принятия решения.

На стадии проектирования ПС разрабатывается математическая модель объекта диагностирования, определяется тактика управления работоспособностью, формулируются требования к диагностируемости и технологии ее выполнения, назначается последовательность профилактических и ремонтных работ на объекте.

По назначению системы диагностирования разделяются на системы для проверки работоспособности (исправен или неисправен вагон, локомотив или сборочная единица), правильности функционирования (соответствуют ли параметры его работы исправному техническому состоянию), наличия дефекта (определение места, типа и вида дефекта, причин его возникновения).

Системы технического диагностирования разделяются также на общие (для оценки технического состояния сборочных единиц и деталей), функциональные в процессе эксплуатации вагонов, тестовые (когда на ПС или сборочную единицу воздействуют СТД) и комбинированные (сочетание функционального и тестового методов диагностирования).

Вопрос № 2. Магнитный вид неразрушающего контроля

Магнитный вид НК основан на анализе взаимодействия объекта контроля с магнитным полем и применим лишь к деталям из металлов или сплавов, способных намагничиваться. Им контролируют свободные детали или открытые для доступа части деталей с целью выявления поверхностных или подповерхностных дефектов.

На железнодорожном транспорте магнитному контролю подвергают следующие объекты подвижного состава: детали ударно-тягового и тормозного оборудования, рамы тележек различных моделей в сборе и по элементам, шкворни, оси колесных пар всех типов, как в сборе, так и в свободном состоянии, диски, гребень и спицы локомотивных колес, свободные кольца буксовых подшипников, а также внутренние кольца, напрессованные на шейки оси, венцы зубчатых колес и шестерни тягового редуктора, валы генераторов, тяговых двигателей и шестерен в сборе, упорные кольца, стопорные планки, пружины, болты и т.п.

Для всех силовых полей структура формулы для определения силы поля одинакова. В ней всегда фигурирует произведение одной или нескольких величин, характеризующих тело (масса, заряд, скорость и т.д.), на векторную величину, которая характеризует поле в точке, где находится тело. Эта величина называется напряженностью поля. Каждое силовое поле создается теми и только теми телами, на которые оно может действовать. Например, любой предмет независимо от размера, массы, цвета и др. создает вокруг себя гравитационное поле, которое притягивает к себе другие предметы вдоль линии, соединяющей их центры тяжести. Возьмем другое по физической природе, электростатическое (кулоновское) поле. Подчеркнем, что электростатическое поле более избирательно, оно создается только заряженными телами, заряды которых могут быть и положительными, и отрицательными, масса же всегда положительна. Но построение формул одно и то же: чтобы получить силу, надо определенную величину, относящуюся к телу, умножить на напряженность поля в этой точке.

Силовые поля описываются силовыми линиями. Главное свойство силовой линии любого поля состоит в том, что в любой точке, через которую она проходит, направление вектора напряженности совпадает с направлением касательной к ней в этой же точке, а длины векторов, т.е. значения напряженностей во всех точках силовой линии одинаковы. Напряженность поля по величине больше там, где линии будут гуще. По совокупности линий можно судить не только о направлении, но и о величине напряженности поля в каждой точке. Поле, напряженность которого одинакова во всех точках, называется однородным. В противном случае оно неоднородно.

Магнитные методы контроля можно использовать только для деталей, изготовленных из ферромагнитных материалов. Они основаны на обнаружении или измерении магнитных полей рассеивания, которые возникают на поверхности намагниченной детали в местах, где имеются нарушения целостности материала или включения с другой магнитной проницаемостью. Данный метод контроля состоит из следующих технологических операций: подготовка изделия к контролю; намагничивание изделия или его части; нанесение на поверхность изделия ферромагнитного порошка (сухой метод) или суспензии (мокрый метод); исследование поверхности и расшифровка результатов контроля; размагничивание. Подготовка изделий к контролю заключается в его тщательной очистке. Существует три способа намагничивания: полюсное (продольное) бесполюсное (циркулярное) и комбинированное.

При полюсном намагничивании применяются электромагниты и соленоиды. При намагничивании через деталь пропускается большой ток низкого напряжения.Если деталь полая, то используют электродный метод намагничивания. Комбинированный способ представляет собой комбинацию бесполюсного и полюсного способов намагничивания. При полюсном намагничивании образуется продольное поле, при котором обнаруживаются поперечные трещины. При бесполюсном намагничивании выявляютсяпродольные дефекты (трещины, волосовины и др.) и радиальные трещины на торцовых поверхностях. При комбинированном намагничивании изделие находится под воздействием одновременно двух взаимно-перпендикулярных магнитных полюсов, что дает возможность обнаружить дефекты любых направлений. Для намагничивания изделий может использоваться переменный и постоянный, а также импульсный ток. В качестве магнитных порошков применяют магнезит (закись-окись железа Fe3 O4 ) черного или темно-коричневого цвета для контроля изделий со светлой поверхностью. Окись железа (Fe2 O3 ) буро-красного цвета применяют для контроля изделий с темной поверхностью. Лучшими магнитными свойствами обладают опилки из мягкой стали. Для контроля изделий с темной поверхностью применяют также окрашенные порошки. Жидкой основой для смесей (суспензий) служат органические масла. При приготовлении смеси обычно в 1 л жидкости добавляют 125—175 г порошка из окиси железа или 200 г опилок. В зависимости от магнитных свойств материала контроль можно производить по остаточной намагниченности изделия или в приложенном магнитном поле. В первом случае порошок наносят на деталь при выключенном дефектоскопе, а во втором — при включенном. При наличии дефекта частицы порошка, оседая в зоне краев трещины, обрисовывают ее контур, т.е. показывают ее месторасположение, форму и длину. Детали, обладающие большим остаточным магнетизмом, могут длительное время притягивать к себе продукты истирания, которые могут вызвать повышенный абразивный износ. Поэтому указанные детали обязательно размагничивают.

Вопрос № 3. Задачи средств и классификация систем технического диагностирования

Под средствами технической диагностикипонимается комплекс технических средств для оценки технического состояния объекта контроля.

В зависимости от поставленных задач и области применения, средства технической диагностики можно квалифицировать по разным признакам.

С точки зрения области применения СТД можно подразделить на штатные и специальные. Штатные СТД в основном предназначены для функциональной диагностики, т.е. для обычного текущего контроля технического состояния. К ним относятся стенды, микрометрический инструмент, индикаторы, дефектоскопы, приборы для измерения различных физических величин. По назначению СТД подразделяются на универсальные (общего назначения) и специализированные. УниверсальныеСТД предназначены для измерения параметров (электрического тока, напряжения, напряженности и индукции магнитного поля, спектрального анализа вибрации и шума, средства дефектации и т.д.) технического состояния ПС различного конструктивного исполнения. СпециализированныеСТД создаются для диагностики конкретных элементов машин, однотипных вагонов и локомотивов. СТД состоят, как правило, из источников воздействия на контролируемый объект (при тестовом методе), преобразователей, каналов связи, усилителей и преобразователей сигналов, блоков измерения, расшифровки и регистрации (записи) диагностических параметров, блоков накопления и обработки информации на основе микропроцессорной техники, совместимой с персональным компьютером. С точки зрения мобильности СТД подразделяются на встроенные и переносные. ВстроенныеСТД компонуются в общей конструкции объекта контроля (например, датчики нагрева буксовых подшипников пассажирских вагонов) и применяются для непрерывного контроля сборочных единиц, отказы которых угрожают безопасности движения поездов или техническое состояние которых может быть определено только при рабочих нагрузках (параметры работающего дизеля, компрессора).

ВнешниеСТД выполняют в виде стационарных, передвижных установок, переносных приборов, подключаемых к вагону в период контроля.

По видам диагностирования методы и средства диагностирования подразделяются на функциональные и тестовые.Функциональные методы заключаются в измерении сигналов, возникающих при работе ПС или сборочных единиц в обычных условиях эксплуатации. При тестовом методе сигналы образуются как отражение внешнего воздействия диагностического средства. Современные диагностические установки представляют собой компактные комплексы специализированных ЭВМ, внутри которых предусмотрены соответствующие блоки (структура Д—У—ЭВМ).

Наметились две тенденции построения СТД: в виде многопараметрических структур и систем с углубленной дешифровкой информации.

В первом случае на объект диагностирования устанавливают по определенной схеме большое количество различных преобразователей, с помощью которых регистрируют много параметров для оценки технического состояния объекта. Такой подход требует значительных затрат времени и снижает вероятность безотказной работы системы диагностирования.

Вторая тенденция заключается в установке минимального количества преобразователей, но более углубленном анализе получаемой информации за счет выделения сигналов — помех и полезных сигналов от контролируемого объекта, по которым принимается решение о его техническом состоянии.

Современные СТД позволяют реализовать вторую тенденцию, при которой, несмотря на усложнение общей схемы диагностирования, можно достигнуть значительного сокращения материальных затрат при высокой достоверности контроля. Основные СТД, применяемые в эксплуатации и при плановых видах ремонта вагонов, представлены в таблице.

Для контроля вагонов в прибывающих поездах разработана аппаратура АРМ-ОВ— автоматизированного рабочего места осмотрщика вагонов.

Планом перспективного развития вагонного хозяйства предусматривается применение высокоэффективных безотходных технологий технического обслуживания и ремонта вагонов с широким применением автоматизированных диагностических комплексов контроля технического состояния сборочных единиц:

— система определения качества загрузки вагонов;

— автоматическое устройство контроля колес и сползания буксы;

— комплексная система контроля заторможенных колес, ползунов, наваров,

выщербин, неравномерного проката, тонкомерного гребня, трещины колеса;

— система контроля открытых незафиксированных, деформированных люков и дверей грузовых вагонов;

— автоматизированная система обнаружения вагонов с отрицательной динамикой (АСООД) на подходе к станции. Оборудование пунктов технического обслуживания сетевого значения автоматизированными диагностическими комплексами обеспечит безопасное проследование поездов массой до 14 тыс, тонн на увеличенных гарантийных участках.

1. Неразрушающий контроль в вагонном хозяйстве. Д.А. Мойкин.

2. Современные методы технической диагностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта. Криворудченко В.Ф., Ахмеджанов Р.А.

При ремонте и техническом обслуживании вагонов применяются средства технической диагностики (СТД). Эти средства служат для объективного выявления как видимых, так и скрытых дефектов вагонов в стационарных условиях и во время движения поезда.

В современных условиях интенсивного движения поездов автоматизация выявления технических неисправностей вагонов в эксплуатации приобретает особое значение. Визуальный метод ненадежен и малопроизводителен. По существующей технологии каждый осмотрщик имеет возможность затратить на осмотр одного вагона всего несколько минут. За это время он обязан на различных позициях проверить исправность большого числа деталей и узлов. Особенно усложняется осмотр вагонов в ночное время. Именно поэтому применяются и развиваются методы автоматического выявления неисправностей вагонов с помощью специальных приборов и установок.

Изучение технического состояния вагонов в эксплуатации выявило необходимость разработки специальных устройств для обнаружения в первую очередь греющихся букс, дефектов поверхности катания колес, заклинивания колесных пар, волочащихся деталей. Эти устройства достаточно широко применяются на сети железных дорог России. На основе этих устройств функционирует система дистанционного контроля исправности вагонов (ДИСК), в составе которой имеются подсистемы обнаружения нагретых букс (ДИСК-Б), дефектов поверхности катания колес (ДИСК-К), контроля исправности тормозов (ДИСК-Т), обнаружения волочащихся деталей (ДИСК-В).

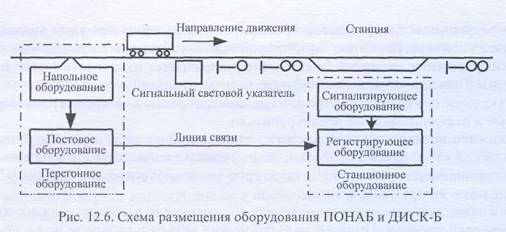

Принцип действия приборов для обнаружения нагретых букс заключается в том, что нагретые буксы испускают инфракрасное излучение, которое воспринимается чувствительными элементами, находящимися в специальных камерах, расположенных по обеим сторонам пути. По интенсивности излучения можно судить о степени нагрева буксы. В камерах происходит преобразование излучения в электрический сигнал, который уси¬ливается и передается на регистрирующую аппаратуру. Схема размещения оборудова¬ния ПОНАБ и ДИСК-Б представлена на рис. 12.6.

Аппаратура ПОНАБ и ДИСК-Б состоит из перегонного и станционного оборудования, связанного между собой линией связи. В состав перегонного оборудования входят напольное и постовое оборудование. Напольное оборудование включает в себя приемные камеры инфракрасного излучения.

После обработки сигналов устройствами постового оборудования информация о состоянии букс вагонов передается к стационарному оборудованию и регистрируется цифропечатающими устройствами или компьютером. Информация включает в себя порядковый номер вагона (начиная с головы поезда) с перегретыми буксами, сторону поезда, количество вагонов в поезде, общее количество перегретых букс, порядковый номер оси в вагоне с перегретой буксой, степень перегрева, время контроля поезда.

Аппаратура ДИСК-К предназначена для обнаружения на ходу поезда дефектов поверхности катания колес (ползуны, выщербины, навары, неравномерный прокат), вызывающих ударное воздействие колеса на рельс. Вследствие ударов колеса с перечисленными дефектами по рельсу в последнем возникают ускорения, которые измеряются пьезоэлектрическими датчиками (пьезоакселерометрами). Они преобразуют динамическое воздействие колеса на рельс в электрический сигнал. Структурная схема аппаратуры ДИСК-К представлена на рис. 12.7.

Контрольный участок пути оборудован путевыми датчиками прохода осей П1—П4. Эти датчики предназначены для счета числа вагонов в поезде и формирования зоны контроля, равной длине развертки колеса. В зоне контроля в шейках рельсов устанавливаются десять рельсовых пьезоакселерометров ДУ1—ДУ10. Это датчики виброускорений. Они устанавливаются по пять штук на каждую рельсовую нить. Датчики П1—П4 представляют собой бесконтактные педали, принцип действия которых основан на законе электромагнитной индукции. Они подключены к постовой аппаратуре через путевой ящик ПЯ.

В аппаратуре ДИСК-В на пути размещается напольный электромеханический датчик. Если в вагоне имеется волочащаяся деталь, она механически воздействует на напольный датчик. В результате вырабатывается электрический сигнал, который по линии связи пере¬дается на станционную регистрирующую аппаратуру.

При обнаружении аппаратурой ДИСК-К дефекта колеса по кругу катания информация о порядковом номере вагона и номере оси в вагоне, а также значение динамического воздействия колеса на рельс указываются с помощью регистрирующего устройства аппаратуры ДИСК-Б. Аналогично указывается информация с аппаратуры ДИСК-В о порядковом номере вагона с волочащейся деталью.

Подсистема ДИСК-Б является базовой подсистемой, к которой могут подключаться дополнительно подсистемы ДИСК-К, ДИСК-В, а также другие, вновь создаваемые подсистемы. Базовая подсистема ДИСК-Б обладает функциональной и конструктивной завершенностью и может самостоятельно работать в условиях эксплуатации. Все остальные подсистемы могут только дополнять ее на различных пунктах контроля.

Когда средства контроля обнаруживают перегретые буксы, дефектные колеса или волочащиеся детали, сигналы об этом со станционного оборудования передаются на сигнальный световой указатель, установленный между перегонным оборудованием и входным сигналом станции, а также на сигнализирующее оборудование.

Кроме подсистем ДИСК-К и ДИСК-В к базовой подсистеме ДИСК-Б подключена также и подсистема ДИСК-Т для автоматического обнаружения на ходу поезда подвижных единиц с неисправными тормозами, если происходит длительное трение тормозных колодок или колеса о рельс. Датчики улавливают инфракрасное излучение от обода колесной пары и части диска, нагретых до определенного уровня.

В последнее время разработан еще ряд подсистем для контроля технического состояния вагонов. К ним относятся дистанционная система контроля перегруза вагона (ДИСК-3), проката колес (ДИСК-П) и др.

Серийно выпускаемые подсистемы совершенствуются и подвергаются модернизации на основе новой элементной базы. Так, например, подсистема ДИСК-Б заменяется на ДИСК-2Б и КТСМ.

В дополнение к системе ДИСК разработана и частично эксплуатируется система средств технического диагностирования на ПТО (СТД-ПТО). Основой этой системы является базовая подсистема, включающая в себя аппаратуру для регистрации неисправностей непосредственно на ПТО. Эти неисправности могут быть выявлены как осмотрщиком вагонов, так и автоматическими устройствами.

К базовой подсистеме подключаются другие подсистемы, предназначенные для выявления износа гребней колес (СТД-ПТО-КГ), неисправности механизма автосцепки (СТД-ПТО-САКМА), нарушения верхнего и бокового габарита подвижного состава (СТД-ПТО-ГПС), наличия валика подвески тормозного башмака и толщины тормозной колодки (СТД-ПТО-ТТ), неисправностей упряжного устройства (СТД-ПТО-УУ), дефектов роликовых подшипников (СТД-ПТО-Р) и др.

Важное значение в совершенствовании перевозочного процесса принадлежит вагонному хозяйству, которое объединяет вагоны и материально-техническую базу их ремонта. Вагонное хозяйство сформировалось как отдельная отрасль в 1933г. Сейчас основные фонды этого хозяйства составляют пятую часть основных фондов железнодорожного транспорта, создана м материально-техническая база. Совершенствуется структура вагонного парка, повышается надежность вагонов их грузоподъемность.

Ежегодно на ремонт и техническое обслуживание вагонного парка расходуется значительный объем средств. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, повышению качества ремонтных работ, внедрение новых и совершенствование существующих форм организации производства, созданию поточно-конвейерных линий ремонта вагонов и их отдельных частей. На вагоноремонтных предприятиях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики.

ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ ВАГОННЫМ ХОЗЯЙСТВОМ

Система технического обслуживания и ремонта вагонов

Задачами вагонного хозяйства является поддержание грузовых и пассажирских вагонов в работоспособном состоянии, выполнение установленного, плана ремонта вагонов, рациональное использование имеющихся технических средств, достижение наибольшей эффективности работы предприятий. На дорогах создана производственная база (вагонные депо, пункты подготовки вагонов к перевозкам и технического обслуживания вагонов и др.), обеспечивающая выполнение ремонта вагонов и техническое обслуживание их в процессе эксплуатации.

1.1.1. Термины и определения

Под технологией в широком смысле понимают правило соединения научных и технических знаний с практическим действием.

Технология в узком смысле понимается как порядок операций, направленных на достижение определенных целей (изготовление, ремонт, контроль технического состояния и т.п.).

Под организацией будем понимать процесс синхронизации действий работников и обстоятельств, направленных на выполнение поставленной задачи.

Эксплуатация объекта есть процесс его непрерывного существования, при котором этот объект используется по назначению, ремонтируется и технически обслуживается.

Техническое обслуживание (ТО) — комплекс операций или операция по поддержанию работоспособного или исправного состояния в процессе использования изделия по назначению.

Ремонт изделия — комплекс операций или операция по восстановлению его неисправности или работоспособности, или ресурса.

Капитальный ремонт (КР) — ремонт, выполняемый для восстановления работоспособности, исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением составных частей, включая базовые.

Средний ремонт — ремонт, выполняемый для восстановления работоспособности, исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры.

Текущий ремонт (TP) — ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене или восстановлении отдельных частей.

Под операцией понимают законченную часть ремонта или технического обслуживания, которая выполняется на одном рабочем месте исполнителем определенной специальности.

Ресурс изделия — заложенная при его изготовлении способность сопротивляться неизбежным процессам деградации. Измеряется наработкой до предельного состояния изделия. Таким образом, показателем долговечности является ресурс, если она измеряется в единицах наработки, или срок службы, если измерять ее по календарю.

Процесс старения изделий зависит не только от его свойств, но поддается еще и управлению в виде профилактических ремонтов и обслуживании.

Набор распределенных во времени управлений такого рода, чередующихся с периодами использования изделия по назначению, иногда называют стратегией.

Уточним этот термин. Следует иметь в виду применение этого термина по отношению к конкретному типу ремонта или различным типам ремонтов в одной пространственно-временной системе координат.

Приведенная выше трактовка термина стратегия соответствует второму случаю.

Дадим строгое определение этого термина применительно к первому случаю. Под стратегией понимают план действий в зависимости от развития ситуации.

Под стратегией ремонта будем понимать правило, согласно которому изделие ставится в ремонт.

Возможны три правила постановки в ремонт — либо после отказа изделия, либо по достижению предельно допустимого состояния, либо после заранее установленной наработки изделием.

При организации технической эксплуатации сколько-нибудь сложных машин и конструкций прибегают к комбинации указанных трех стратегий. Достигается это благодаря использованию нескольких типов ремонта и технического обслуживания. Правила взаимодействия стратегий соответствующих ремонтов во времени, по месту проведения ремонтных работ, по коммерческому состоянию вагона и т.п. составляют стратегию системы технического обслуживания и ремонта (ТОР).

В таблице - 1.1 приведена классификация видов ремонта.

Таблица - 1.1. Классификация видов ремонта

| № | Признак классификации | Вид ремонта |

| Степень восстановления работоспособности изделия | 1.1. Капитальный | |

| 1.2. Средний | ||

| 1.3. Текущий | ||

| Планирование во времени | 2.1. Плановый | |

| 2.2. Неплановый | ||

| Планирование объемов восстановительных работ | 3.1. Регламентированный | |

| 3.2. Нерегламентированный | ||

| По техническому состоянию на момент постановки изделия в ремонт | 4.1. Аварийный | |

| 4.2. Предупредительный | ||

| По сохранению принадлежности к вагону отремонтированных частей | 5.1. Обезличенный | |

| 5.2. Необезличенный | ||

| По форме организации ремонта | 6.1. Агрегатный | |

| 6.2. Поточный | ||

| 6.3. Ремонт эксплуатирующей организацией | ||

| 6.4. Ремонт заводом-изготовителем |

Аналогичную классификацию можно привести и для технического обслуживания.

Если ремонт происходит в заранее назначенный момент времени, то он является плановым. И наоборот.

Если объем ремонтных работ заранее установлен, то такой ремонт называется регламентированным, т.е. плановым по объемам восстановительных работ.

С помощью таблицы - 1.1 не удается в достаточной мере классифицировать виды ремонтов. Дополним ее следующими пояснениями (рисунок - 1.1).

Возможны две политики в поведении работников вагонного хозяйства.

А. Пассивная — ждать появления отказа, а затем восстанавливать работоспособность. Данный ремонт называют непланово-аварийным (НАР), который может, в свою очередь, быть регламентированным (НАР-Р) или нерегламентированным (НАР-Н).

Б. Активная — не дожидаясь выхода из строя вагона, прекращать на время использование его по назначению и проводить частичный или полный ремонт.

Рисунок - 1.1. Дополнение к классификации ремонта

Если момент времени постановки вагона в ремонт заранее запланирован, то последующий ремонт называют, как отмечено выше, плановым во времени, который может быть либо предупредительным (ППР), либо аварийным (ПАР).

Возможны случаи, когда моменты постановки вагонов в ремонт определяются по каким-либо косвенным признакам приближения его к отказу. Упомянутое приближение можно уловить по значению определяющего параметра — температура, зазор, звук, цвет, химический состав выхлопных газов и т.п.

При этом следует иметь в виду два случая. Если оценка технического состояния конструкции происходит в заранее запланированные моменты времени (через определенный пробег вагона), то последующий ремонт называют планово-диагностическим (ПДР).

Если идентификация технического состояния конструкции происходит по показаниям встроенной диагностической аппара-туры, то последующий ремонт называют непланово-профилактическим (НПР).

Под системой ТОР изделия в широком смысле понимают комплекс технической документации, работников и технологического оборудования.

Под системой ТОР изделия в узком смысле понимают типы предусмотренных технической документацией ремонтов, технических осмотров и обслуживании, которые взаимоувязаны стратегиями и объемами работ по их осуществлению.

Таким образом, система ТОР изделия характеризуется, как и любая другая система, элементным составом (типами ремонтов и их технического обслуживания) и структурой, т.е. правилом взаимосвязи между элементами и между элементом и системой. Указанные связи задаются с помощью стратегий каждой компоненты и их упорядочивания во времени, пространстве и по затраченным ресурсам.

Как будет показано ниже, с помощью подбора соответствующих стратегий представляется возможным осуществлять управление процессом старения конструкций и машин.

Относительно любой компоненты системы ТОР изделия существуют три проблемы — сроков, организации и поиска эффективных технологических процессов ее реализации.

Под межремонтным пробегом (периодом) будем понимать пробег между двумя соседними ДР или ДР и КР.

Под ремонтным циклом понимают пробег (период) либо между соседними КР, либо между постройкой вагона и первым его КР, либо между последним КР и исключением из инвентарного парка.

Под структурой ремонтного цикла вагона понимают количество ДР в пределах ремонтного цикла.

Под структурой системы ремонта будем понимать количество ремонтных циклов за срок службы вагона и структуру каждого из них.

Мощность предприятия (депо) — максимально возможная его производительность, т.е. число отремонтированных вагонов в единицу времени.

Программа предприятия (депо) — степень участия предприятия в создании общественно необходимой продукции в единицу времени.

Под глубокой диагностикой вагона будем понимать диагностику в том объеме, который реализуется обычно при деповском ремонте.

Моральным износом называется уменьшение стоимости машины под влиянием технического прогресса.

Модернизация элементов вагона является важным средством устранения его морального износа.

Под нормативным сроком службы (НСС) вагона будем понимать тот срок его службы, исходя из которого назначается процент амортизационных отчислений.

Важное значение в совершенствовании перевозочного процесса принадлежит вагонному хозяйству, которое объединяет вагоны и материально-техническую базу их ремонта. Вагонное хозяйство сформировалось как отдельная отрасль в 1933г. Сейчас основные фонды этого хозяйства составляют пятую часть основных фондов железнодорожного транспорта, создана м материально-техническая база. Совершенствуется структура вагонного парка, повышается надежность вагонов их грузоподъемность.

Ежегодно на ремонт и техническое обслуживание вагонного парка расходуется значительный объем средств. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, повышению качества ремонтных работ, внедрение новых и совершенствование существующих форм организации производства, созданию поточно-конвейерных линий ремонта вагонов и их отдельных частей. На вагоноремонтных предприятиях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики.

ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ ВАГОННЫМ ХОЗЯЙСТВОМ

Система технического обслуживания и ремонта вагонов

Задачами вагонного хозяйства является поддержание грузовых и пассажирских вагонов в работоспособном состоянии, выполнение установленного, плана ремонта вагонов, рациональное использование имеющихся технических средств, достижение наибольшей эффективности работы предприятий. На дорогах создана производственная база (вагонные депо, пункты подготовки вагонов к перевозкам и технического обслуживания вагонов и др.), обеспечивающая выполнение ремонта вагонов и техническое обслуживание их в процессе эксплуатации.

1.1.1. Термины и определения

Под технологией в широком смысле понимают правило соединения научных и технических знаний с практическим действием.

Технология в узком смысле понимается как порядок операций, направленных на достижение определенных целей (изготовление, ремонт, контроль технического состояния и т.п.).

Под организацией будем понимать процесс синхронизации действий работников и обстоятельств, направленных на выполнение поставленной задачи.

Эксплуатация объекта есть процесс его непрерывного существования, при котором этот объект используется по назначению, ремонтируется и технически обслуживается.

Техническое обслуживание (ТО) — комплекс операций или операция по поддержанию работоспособного или исправного состояния в процессе использования изделия по назначению.

Ремонт изделия — комплекс операций или операция по восстановлению его неисправности или работоспособности, или ресурса.

Капитальный ремонт (КР) — ремонт, выполняемый для восстановления работоспособности, исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением составных частей, включая базовые.

Средний ремонт — ремонт, выполняемый для восстановления работоспособности, исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры.

Текущий ремонт (TP) — ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене или восстановлении отдельных частей.

Под операцией понимают законченную часть ремонта или технического обслуживания, которая выполняется на одном рабочем месте исполнителем определенной специальности.

Ресурс изделия — заложенная при его изготовлении способность сопротивляться неизбежным процессам деградации. Измеряется наработкой до предельного состояния изделия. Таким образом, показателем долговечности является ресурс, если она измеряется в единицах наработки, или срок службы, если измерять ее по календарю.

Процесс старения изделий зависит не только от его свойств, но поддается еще и управлению в виде профилактических ремонтов и обслуживании.

Набор распределенных во времени управлений такого рода, чередующихся с периодами использования изделия по назначению, иногда называют стратегией.

Уточним этот термин. Следует иметь в виду применение этого термина по отношению к конкретному типу ремонта или различным типам ремонтов в одной пространственно-временной системе координат.

Приведенная выше трактовка термина стратегия соответствует второму случаю.

Дадим строгое определение этого термина применительно к первому случаю. Под стратегией понимают план действий в зависимости от развития ситуации.

Под стратегией ремонта будем понимать правило, согласно которому изделие ставится в ремонт.

Возможны три правила постановки в ремонт — либо после отказа изделия, либо по достижению предельно допустимого состояния, либо после заранее установленной наработки изделием.

При организации технической эксплуатации сколько-нибудь сложных машин и конструкций прибегают к комбинации указанных трех стратегий. Достигается это благодаря использованию нескольких типов ремонта и технического обслуживания. Правила взаимодействия стратегий соответствующих ремонтов во времени, по месту проведения ремонтных работ, по коммерческому состоянию вагона и т.п. составляют стратегию системы технического обслуживания и ремонта (ТОР).

В таблице - 1.1 приведена классификация видов ремонта.

Таблица - 1.1. Классификация видов ремонта

| № | Признак классификации | Вид ремонта |

| Степень восстановления работоспособности изделия | 1.1. Капитальный | |

| 1.2. Средний | ||

| 1.3. Текущий | ||

| Планирование во времени | 2.1. Плановый | |

| 2.2. Неплановый | ||

| Планирование объемов восстановительных работ | 3.1. Регламентированный | |

| 3.2. Нерегламентированный | ||

| По техническому состоянию на момент постановки изделия в ремонт | 4.1. Аварийный | |

| 4.2. Предупредительный | ||

| По сохранению принадлежности к вагону отремонтированных частей | 5.1. Обезличенный | |

| 5.2. Необезличенный | ||

| По форме организации ремонта | 6.1. Агрегатный | |

| 6.2. Поточный | ||

| 6.3. Ремонт эксплуатирующей организацией | ||

| 6.4. Ремонт заводом-изготовителем |

Аналогичную классификацию можно привести и для технического обслуживания.

Если ремонт происходит в заранее назначенный момент времени, то он является плановым. И наоборот.

Если объем ремонтных работ заранее установлен, то такой ремонт называется регламентированным, т.е. плановым по объемам восстановительных работ.

С помощью таблицы - 1.1 не удается в достаточной мере классифицировать виды ремонтов. Дополним ее следующими пояснениями (рисунок - 1.1).

Возможны две политики в поведении работников вагонного хозяйства.

А. Пассивная — ждать появления отказа, а затем восстанавливать работоспособность. Данный ремонт называют непланово-аварийным (НАР), который может, в свою очередь, быть регламентированным (НАР-Р) или нерегламентированным (НАР-Н).

Б. Активная — не дожидаясь выхода из строя вагона, прекращать на время использование его по назначению и проводить частичный или полный ремонт.

Рисунок - 1.1. Дополнение к классификации ремонта

Если момент времени постановки вагона в ремонт заранее запланирован, то последующий ремонт называют, как отмечено выше, плановым во времени, который может быть либо предупредительным (ППР), либо аварийным (ПАР).

Возможны случаи, когда моменты постановки вагонов в ремонт определяются по каким-либо косвенным признакам приближения его к отказу. Упомянутое приближение можно уловить по значению определяющего параметра — температура, зазор, звук, цвет, химический состав выхлопных газов и т.п.

При этом следует иметь в виду два случая. Если оценка технического состояния конструкции происходит в заранее запланированные моменты времени (через определенный пробег вагона), то последующий ремонт называют планово-диагностическим (ПДР).

Если идентификация технического состояния конструкции происходит по показаниям встроенной диагностической аппара-туры, то последующий ремонт называют непланово-профилактическим (НПР).

Под системой ТОР изделия в широком смысле понимают комплекс технической документации, работников и технологического оборудования.

Под системой ТОР изделия в узком смысле понимают типы предусмотренных технической документацией ремонтов, технических осмотров и обслуживании, которые взаимоувязаны стратегиями и объемами работ по их осуществлению.

Таким образом, система ТОР изделия характеризуется, как и любая другая система, элементным составом (типами ремонтов и их технического обслуживания) и структурой, т.е. правилом взаимосвязи между элементами и между элементом и системой. Указанные связи задаются с помощью стратегий каждой компоненты и их упорядочивания во времени, пространстве и по затраченным ресурсам.

Как будет показано ниже, с помощью подбора соответствующих стратегий представляется возможным осуществлять управление процессом старения конструкций и машин.

Относительно любой компоненты системы ТОР изделия существуют три проблемы — сроков, организации и поиска эффективных технологических процессов ее реализации.

Под межремонтным пробегом (периодом) будем понимать пробег между двумя соседними ДР или ДР и КР.

Под ремонтным циклом понимают пробег (период) либо между соседними КР, либо между постройкой вагона и первым его КР, либо между последним КР и исключением из инвентарного парка.

Под структурой ремонтного цикла вагона понимают количество ДР в пределах ремонтного цикла.

Под структурой системы ремонта будем понимать количество ремонтных циклов за срок службы вагона и структуру каждого из них.

Мощность предприятия (депо) — максимально возможная его производительность, т.е. число отремонтированных вагонов в единицу времени.

Программа предприятия (депо) — степень участия предприятия в создании общественно необходимой продукции в единицу времени.

Под глубокой диагностикой вагона будем понимать диагностику в том объеме, который реализуется обычно при деповском ремонте.

Моральным износом называется уменьшение стоимости машины под влиянием технического прогресса.

Модернизация элементов вагона является важным средством устранения его морального износа.

Под нормативным сроком службы (НСС) вагона будем понимать тот срок его службы, исходя из которого назначается процент амортизационных отчислений.

Читайте также: